方形织构对压裂泵柱塞密封橡胶摩擦学性能研究

2023-12-22杨伟业

杨伟业

(珠海格力新材料有限公司,广东 珠海 519000)

0 引言

石油能源是人们日常生活重要的能源资源,石油设备作为开采石油的重要器械是必不可少的。压裂技术主要是使用在老油气田中,用来增加产量和排油的能力,经过一次成功的压裂之后,一般情况之下可以使油井的产量增加数倍以上,甚至还可以达到十几倍、几十倍不等,可以产生非常多的经济效益[1]。一次压裂后,可能会出现因水力力度不够裂缝逐渐闭合的状况,这种情况下使得压裂技术得不到充分的使用,作用时间很短。因此工作中常常在第一次压裂之后间接很短的内继续使用压裂技术使其避免裂缝闭合,进而达到增加产能的效果,因此压裂技术一般是连续多次使用的。然而压裂泵是压裂技术中不可或缺的设备,但它们在极端恶劣的工作环境下承受着巨大的压力和循环载荷,而且输送的介质还具有较强的腐蚀性,因此,压裂泵的零部件设计和制造变得更加困难,尤其是柱塞处与橡胶之间的摩擦,会对压裂泵的运行产生极大的影响,其主要失效形式是磨粒磨损[1]。

根据专家的研究,当摩擦副的表面具备适当的粗糙程度和结构,就可以提高其摩擦效果。而且,随着润滑条件的变化,结构的功效也发生了变化:(1)干摩擦条件下,结构可以吸附和消除磨料,从而降低磨粒的磨耗[2];(2)混合润滑条件和边缘润滑条件[3],结构可以贮藏和维护润滑剂,从而延长其使用寿命;(3)流动润滑条件下,结构可以形成楔形效应,提升摩擦效率[1-4]。随着技术的进步,表面织构已经成为滑动轴承、活塞面和压裂泵柱塞密封副的重要组成部件[5]。经过多次实验和仿真,我们发现,不论采取何种构造,表面织构的参数都会直接或间接地影响压裂泵柱塞密封副的摩擦磨损性能[6-9]。因此,为了更好地控制压裂泵柱塞密封副的摩擦磨损,有必要采取更加有效的表面织构[1],如采取方形凹坑构造,并且根据实验结果进行相关的仿真和实验,从而更好地控制表面织构的参数,从而更有效地控制压裂泵柱塞密封副的摩擦磨损性能。

1 压裂泵的工作原理

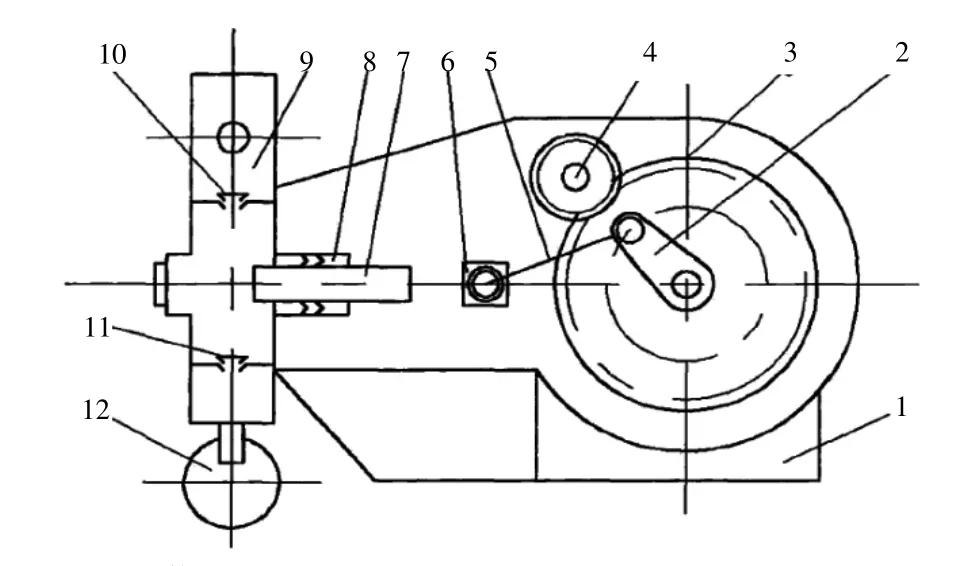

压裂泵的工作原理是四杆机构中的一种特殊机构,即曲柄滑块机构,也属于往复泵,其主要是由动力端和液力端这两个部分组成,其中动力端是在液力端前面部分,主要是通过曲柄滑块机构将原动机上的能量传输给液力端,而液力端是将滑块往复运动中的机械能转换为泵内的工作介质的液压能输送到压裂液中去。工作时必须使动力端和液力端的相互配合,才能使压裂作业顺利完成[1-3]。

各部分组成如下:

(1)动力端:曲柄、连杆、原动机、齿轮、十字头等。

(2)液力端有:液缸体、柱塞、密封副总成、密封元件、管线、阀等。

具体结构如图1。

图1 压裂泵结构示意图

由图1 可知,压裂泵的工作过程中可以分为两个过程:吸入和排出。在吸入过程中:通过一系列传动系统使原动机带动压裂泵的曲柄旋转,通过曲柄滑块机构,可使得十字头和柱塞向右运动,因此造成泵腔内容积增大,进而导致泵腔内压力下降,当它们移动到右死点时,腔内压力将降低到最小值,由于压力差的存在使得压裂液克服弹簧的弹力和吸入阀自身的重力等进入工作容腔。排出过程:曲轴的继续扭转时,带动柱塞及其相应零件向左运动,从右死点运动到左死点,使得工作容腔容积减小,进而导致泵腔内压力增加,当移动到左死点时,腔内压力升高到了最大值,此时与吸入过程刚好相反。

2 压裂泵柱塞密封系统仿真模型建立

2.1 丁腈橡胶本构方程

通过对一种叫做丁腈橡胶(NBR)的橡胶密封圈的仿真分析来探究其在实际应用中的优劣。NBR 的主要规格包括:内部直径45 mm、截面宽度5 mm。橡胶作为一种独特的物质[7-9],其具备极强的抗拉伸和抗弯曲能力,且属于多方位的物理化学稳定剂。在本次实验中,基于以下几点假定来探讨丁腈橡胶的密封性能:(1)确定的弹性模量与泊松比;(2)考虑到腐蚀与高温的因素,我们不会改动它们;(3)考虑到蠕变的作用,不改变它们的体积;(4)它们的拉伸与压缩的蠕变形态是一致的。采用Mooney-Rivlin 函数来描述橡胶的本构方程可以得到更准确的结果。

式中,W表示应变能密度,C10和C01则表示材料系数,而I1和I2则表示第一和第二个应变张量的不变值。

应力和应变的关系为:

C10、C01分别取为1.87 和0.47。

2.2 轴对称模型建立

采用仿真技术,根据不同的参数,研究了压裂泵柱塞密封系统的特点,并且详细地探讨了织构边长与密封橡胶的弹性变形之间的关系,以及它们之间的交互作用,从而有效地改善了系统的摩擦效果。

在构建矩形密封圈模型时,基本假设:

(1)由于柱塞与沟槽的弹力模量E=210 GPa(泊松比0.3,密度7800 kg/cm3),这意味着它们的弹性模量比橡胶高出几万倍,因此,在没有计算它们的变形的情况下,可以把它们看作是具有刚性的实际结构。

(2)由于其泊松比接近0.5,因此橡胶材料具有极强的可压缩性。

通过二维轴对称有限元分析,建立模型参数为:织构边长0 μm、50 μm、100 μm、150 μm 和200 μm,间距400 μm,深度100 μm。在进行本次研究之前,我们需要确定两种工作条件:一种是在静止的情况下,通过测试橡胶材料的弹性变形,以确定它的弹性模数;另一种工作条件则需要在施加工作介质压力的情况下,通过测试弹簧的弹性变形,以确定它的弹性模数。当处于运行状态时,流体介质与橡胶密封圈之间的接触点位置发生变化,形成了由右至左的压差,这种压差可以加大橡胶密封圈的紧固程度,改善了它们之间的连通性,从而大大提升了它们的密封效果。通过安装静密封件,能够限制轴向位移,使得轴向位移无法移动。向轴向位移处施加3 MPa 的平行于轴向位移的压力,以保证轴向位移的稳定性。根据研究发现,当轴向位移被限制时,轴向位移会被限制,而轴向位移的平行度也会受到限制。

3 计算结果与分析

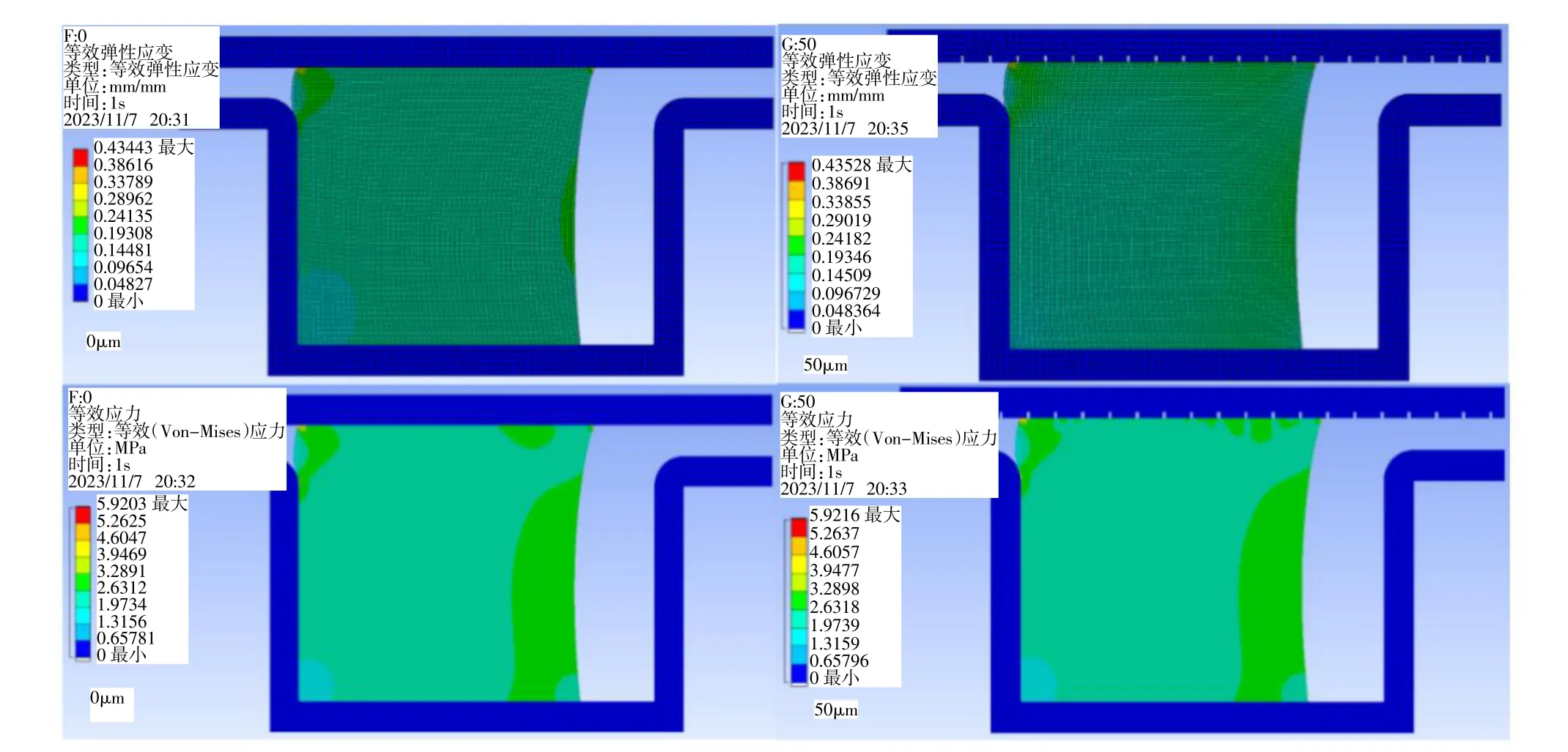

3.1 织构存在对橡胶的影响

为了研究织构存在对橡胶的影响,在保证橡胶初始压缩量和介质压力都相同,对有织构(50 μm)和无织构两种情况下橡胶进行分析,如图2 所示为有无织构下橡胶弹性变形和Mises 等效应力云图。由图可以看出,织构边长为50 μm 和无织构情况下,橡胶的应力云图基本相似,这说明织构边长为50 μm 时对橡胶的整体应力不会造成影响。

图2 有无织构下橡胶弹性变形和Mises 等效应力云图

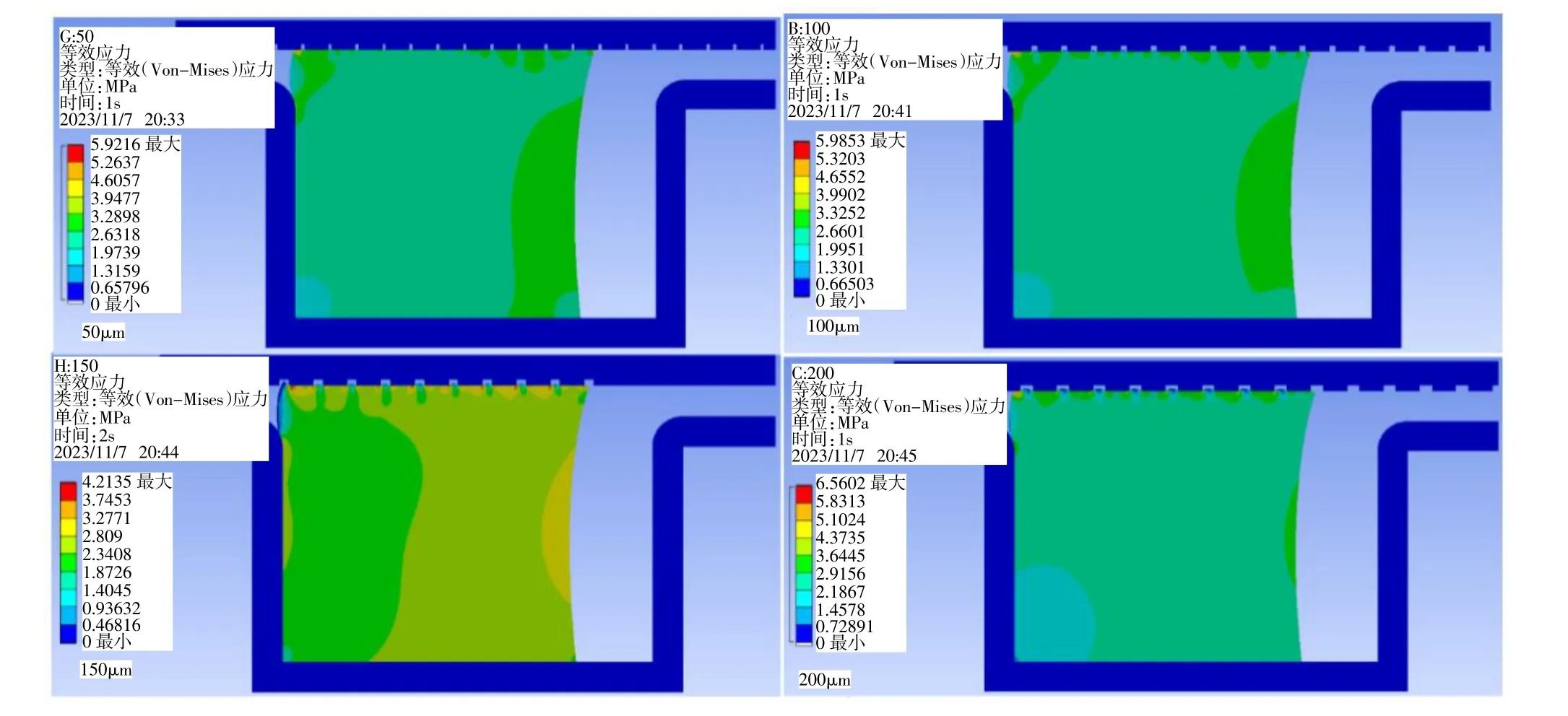

3.2 织构边长对橡胶应力分布的影响

为了研究不同织构边长对橡胶应力的影响,在保证橡胶初始压缩量和介质压力都相同,只改变织构边长值的情况下对前述建立的仿真模型进行静力学仿真分析。图3 是不同织构边长下橡胶Mises 等效应力云图。由图可以看出,在织构边长50 μm、100 μm、150 μm、200 μm 情况下,橡胶在右边中间部分和织构转角处的应力都较大,其最大应力部分出现在织构转角处,根据材料力学知识可以发现在这个地方的橡胶材料有可能最先劈裂,属于危险地方。此外由图还是可以看出,随着织构边长的增加,柱塞织构处的橡胶大应力范围也越来越大。这说明织构边长越大,反而会对摩擦性能不利,违反设计的初衷。

图3 不同织构边长下橡胶Mises 等效应力云图

3.3 织构边长对摩擦性能的影响

为了研究不同织构边长对橡胶弹性变形的影响,在保证橡胶初始压缩量和介质压力都相同,只改变织构边长值的情况下对前述建立的仿真模型进行静力学仿真分析,着重观测弹性变形的结果。根据图4,我们可以看到,当预压缩0.5 mm、介质压力3 MPa 时,由于橡胶密封副具有超强的弹性,它的表面会因其具有的织构而发生变形,从而导致它们更容易进入凹陷,并且当它们与柱塞进行相对移动时,会因其具有的韧性而受损。因此,我们可以通过仿真技术来评估这种情况,从而获取有关橡胶弹性应变的有效信息。根据图像,当织构的边缘尺寸变化时,橡胶密封件更有可能被挤进凹槽结构中。这种情况下,挤出的橡胶块的体积会变得更大,因此在挤出过程中会产生更强的摩擦力。这会导致橡胶材料在挤出过程中的磨损程度加剧,从而提高摩擦表面之间的相互作用。

图4 不同织构边长下橡胶等效弹性应变云图

4 结论

为研究不同边长方形织构对织构化压裂泵柱塞密封副摩擦学性能的影响,基于ANSYS 仿真分析压裂泵柱塞表面存在不同边长织构时对橡胶密封副应力应变及弹性变形的影响,主要得到了如下结论:

(1)当介质压力保持不变时,随着织构边长从50 μm 增加至200 μm,橡胶织构内部的变形量会显著增加,这会严重影响摩擦性能,而且与较大的织构相比,较小的边长织构对橡胶应力的影响更为有限。

(2)为了达到最佳的结构性能,应该尽可能地选择尺寸较小的织构边长参数,以减少橡胶材料在织构处的变形量。