冰箱负载下反电动势对电机性能的影响分析

2023-12-22吴广荣冯晓琴

吴广荣 冯晓琴 周 博

(珠海格力电器股份有限公司 珠海 519070)

引言

为响应新时期国家节能减排政策,2019年冰箱行业从社会需求出发,围绕节能环保、健康保鲜、消费升级等方面对行业技术路线进行了修订,明确提出到2025年,冰箱能效水平较2019年提高25 %,2030年较2025年提高25 %。冰箱能效等级的提升,对往复式活塞压缩机的性能提出了全新的要求,而电机作为压缩机的动力部件,提高电机效率成为提升压缩机能效的关键。

永磁同步电机由于结构强度高、装配简单、效率高、噪声低、可靠性高的优点,在往复式活塞压缩机中广为采用。反电动势大小作为永磁同步电机设计时的重点关注指标,理清其与电机性能之间的关系对快速设计符合要求的电机和活塞压缩机具有重要意义。本文针对电机在冰箱负载下的特性,从理论、仿真和实测三方面分析了反电动势大小对电机性能的影响。

1 电机损耗

电机损耗通常划分为铜损、铁损、机械损耗等部分。铜损是电流通过定子绕组产生的焦耳热所引起的损耗,根据焦耳定律其计算公式如下:

式中:

I-电机相电流;

R-电机相电阻。

式中:

ρ-导体电阻率;

L-绕组长度;

S-导体截面积;

N-绕组匝数;

R-绕组半径;

L-每匝等效长度。

铁损是指电机铁心中磁场的变化引起的损耗,分为磁滞损耗和涡流损耗两部分,计算公式如下:

式中:

Ph-磁滞损耗;

Pe-涡流损耗;

Ch-磁滞损耗系数;

Ce-涡流损耗系数;

F-电频率;

Bm-磁通密度幅值;

V-铁心体积;

△-硅钢片厚度;

对于硅钢片,一般取n = 1.6 ~ 2.3。

在正常的工作磁通密度范围内,铁损公式可近似写成如下形式:

式中:

CFe-铁心的损耗系数;

G-铁心重量。

机械损耗是指支撑转子旋转的轴承摩擦产生的损耗,主要受所采用的轴承、测试工装、装配效果的影响,可根据实测或按一定比例折算获得。

2 理论及仿真分析

为保证对比的可靠性,减少影响因素,在分析反电动势大小对电机性能的影响时,考虑采用同一定转子铁芯和相同磁钢。

相同负载下,电机运行电流与绕组匝数成反比,匝数越多,电机相电流越小,电流与匝数的关系可表示如下:

式中:

K-电流与匝数的比例系数;

N-绕组匝数。

结合式(1)、(2)、(5)可得:

由于采用同一定子铁芯,每匝等效长度l相同,绕组采用铜线,其电阻率ρ也相同。从公式(6)可知,影响电机铜损的变量只有绕组匝数N和绕组半径r。

槽满率Sf计算可近似表达如下:

式中:

S-定子槽有效面积。

结合式(6)、(7)可知,在槽满率Sf相同的情况下,仅仅改变电机绕组匝数(反电动势大小),电机铜损不会发生改变。

由铁损计算公式(3)或(4)可知,在采用同一定转子铁芯和相同磁钢的情况下,不同反电动势大小电机方案在同一运行频率下铁损相同。

电机效率η计算公式如下:

在理论计算不同电机方案效率时,机械损耗按同一比例进行折算,即机械损耗取相同值。所以,由式(8)可得,同一转速下,相同负载运行时不同反电动势大小电机效率相同。

为验证理论分析的正确性,利用Ansys软件对我司现有的一款量产9槽6极电机冲片进行了建模仿真。电机二维仿真模型如图1所示。

图1 电机仿真模型

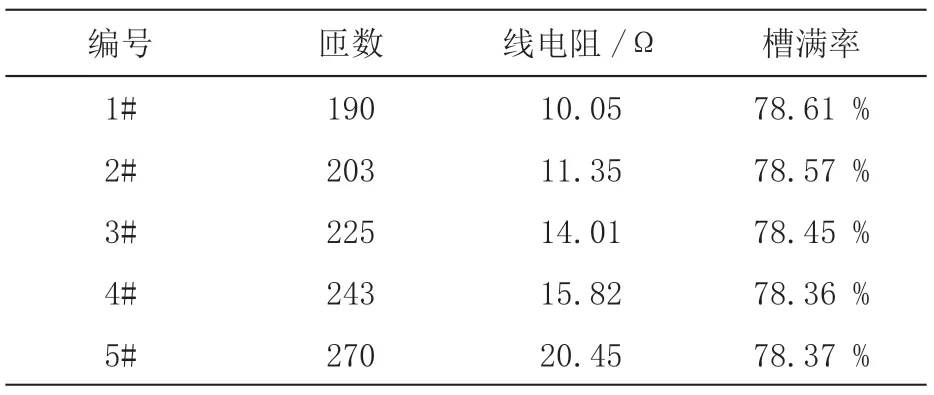

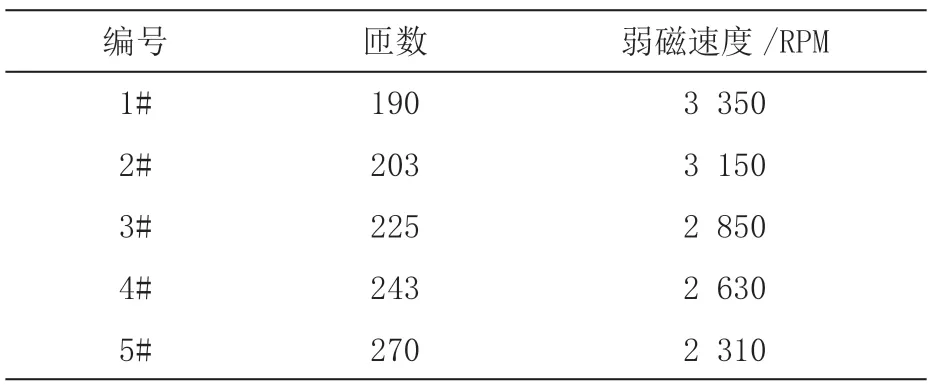

在保持槽满率基本相当的前提下,为方便后续样机试制、仿真和实测对比,根据现有漆包线库存并使不同电机方案反电动势大小呈现一定的梯度,设计了五种电机方案,如表1所示。

表1 不同反电动势大小电机方案

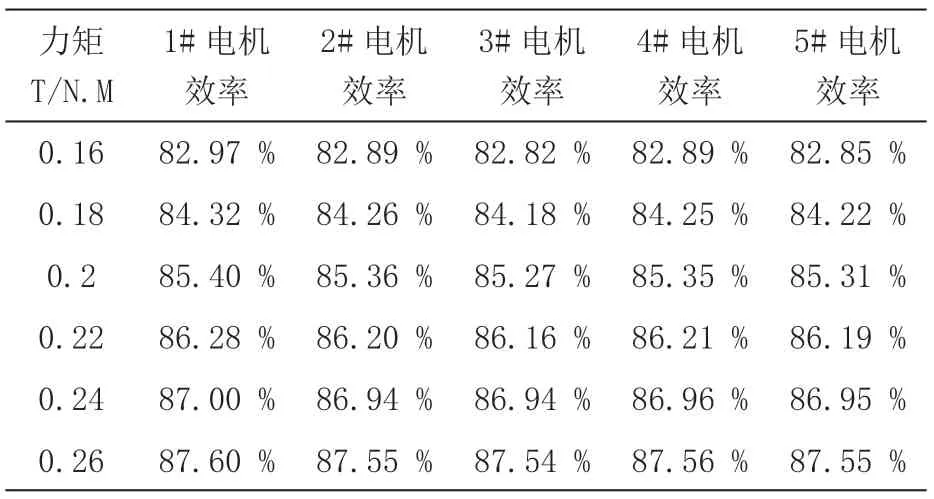

仿真中激励采用理想的正弦化电流源,冰箱负载下电机的运行转矩在(0.1~0.3)N•m之间,在此范围内对不同电机方案的转矩-效率进行扫描。不同转速下电机效率仿真结果如表2、表3所示。

表2 不同电机方案2 000 RPM时电机仿真效率

表3 不同电机方案3 000 RPM时电机仿真效率

从电机效率来看,不同反电动势电机方案在同一转速下的电机效率差距很微小,效率基本一致。电机效率仿真值与理论分析结果相一致。

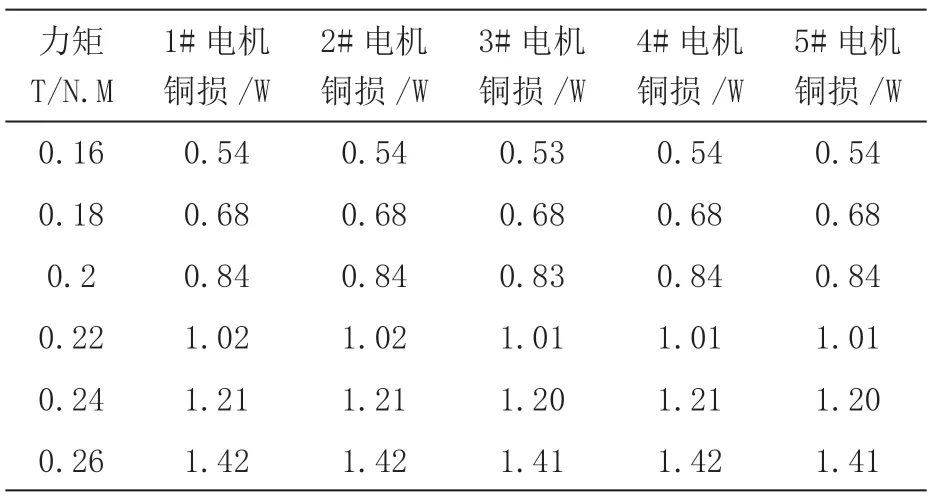

不同电机方案的铜损和铁损值分别如表4~6所示。

表4 不同电机方案铜损

表5 不同电机方案2 000 RPM时铁损

从铜损、铁损仿真值来看,同一定转子铁芯,在槽满率相同的前提下,改变匝数(反电动势),同一转速负载时,铜损、铁损都是相同的。损耗仿真结果与理论分析结果相一致。

综上,通过理论公式和仿真结果可清晰得出,在采用同一定转子铁芯、保证槽满率基本相同的情况下,无论如何改变绕组匝数即改变电机反电动势大小,对电机铜损、铁损以及效率不造成影响。

3 样机试制及实测分析

为验证理论分析和仿真结果的正确性,对比仿真和测试的差异性,根据表1试制完成5台反电动势不同的样机,并进行了不同转速下的电机效率测试。测试中采用同一工装进行装配、同一控制器进行驱动。

3.1 2 000 RPM时电机效率

不同电机方案2 000 RPM时的电机效率测试曲线如图2所示。

图2 不同电机方案效率曲线

从电机效率曲线可以看出,反电动势大小不同,电机效率存在一定的差距,并且随着反电动势的增加,电机效率呈现增加的趋势。

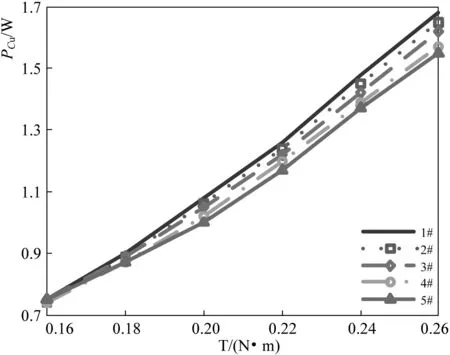

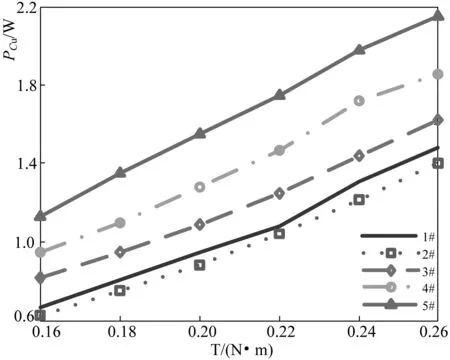

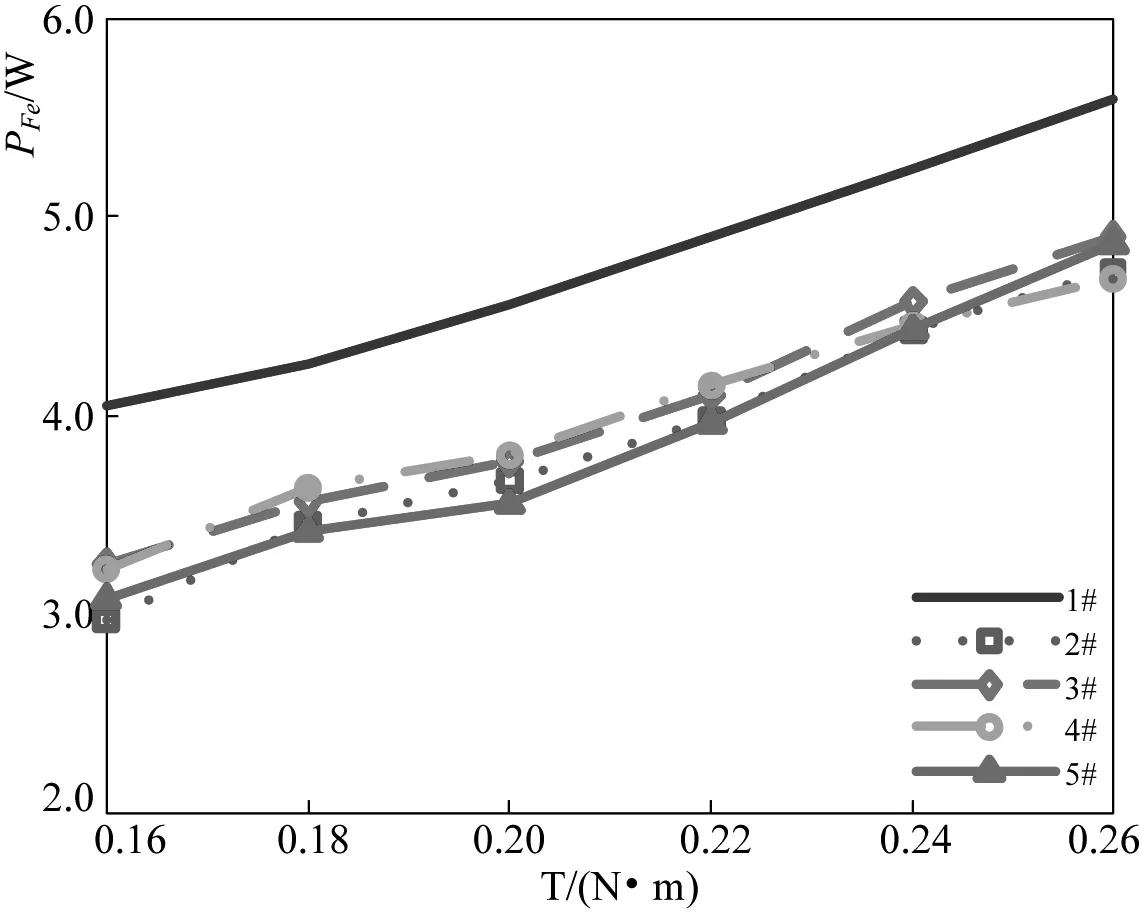

为分析电机效率差距的原因,对电机各种损耗进行剥离分析,由于测试采用的是同一工装,在折算机械损耗时取相同的经验系数。剥离后的电机铜损和铁损分别如图3、4所示。

图3 不同电机方案铜损

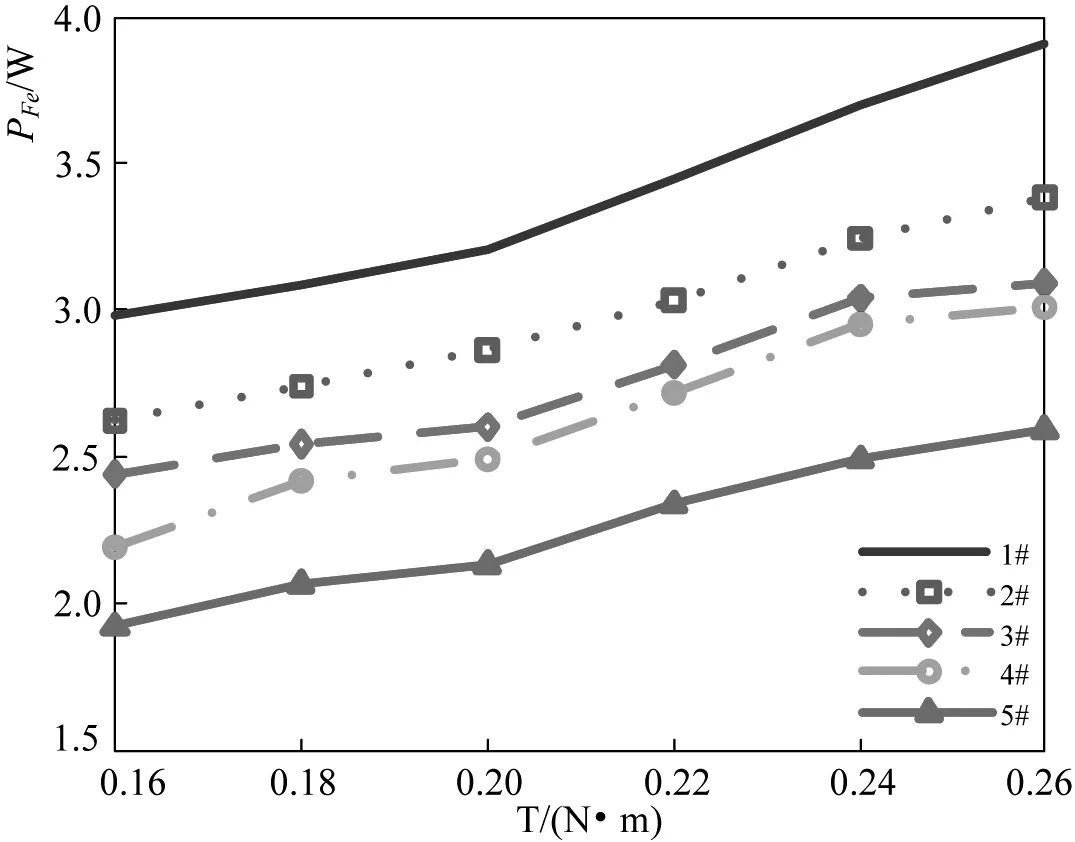

图4 不同电机方案铁损

从铜损曲线上看,随着反电动势的增加,铜损有微弱地减少,并且随着负载的增加,不同电机方案的铜损差值略微增加。轻负载时,不同电机方案铜损几乎相等;重负载0.26 N•m时,1#电机(低反电机)与5#电机(高反电机)的铜损差值仅为0.1 W,基本上相当。所以,可认为实测铜损随反电动势变化趋势与理论计算和仿真结果相一致。

从铁损曲线上看,随着反电动势的增加,铁损呈现明显的递减趋势,反电动势越大,铁损越小。

结合铜损和铁损数据分析,不同反电动势电机方案其效率存在差异在于铁损不同,反电动势越大铁损越小,电机效率越高。

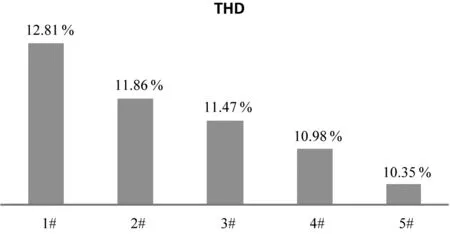

为研究反电动势引起铁损不同的原因,抓取了电机运行电流并进行了FFT分析。不同反电动势电机方案其总谐波含量对比如图5所示。从图中可知,随着反电动势增加,总的谐波含量逐渐减小。

图5 不同电机方案运行电流总谐波含量

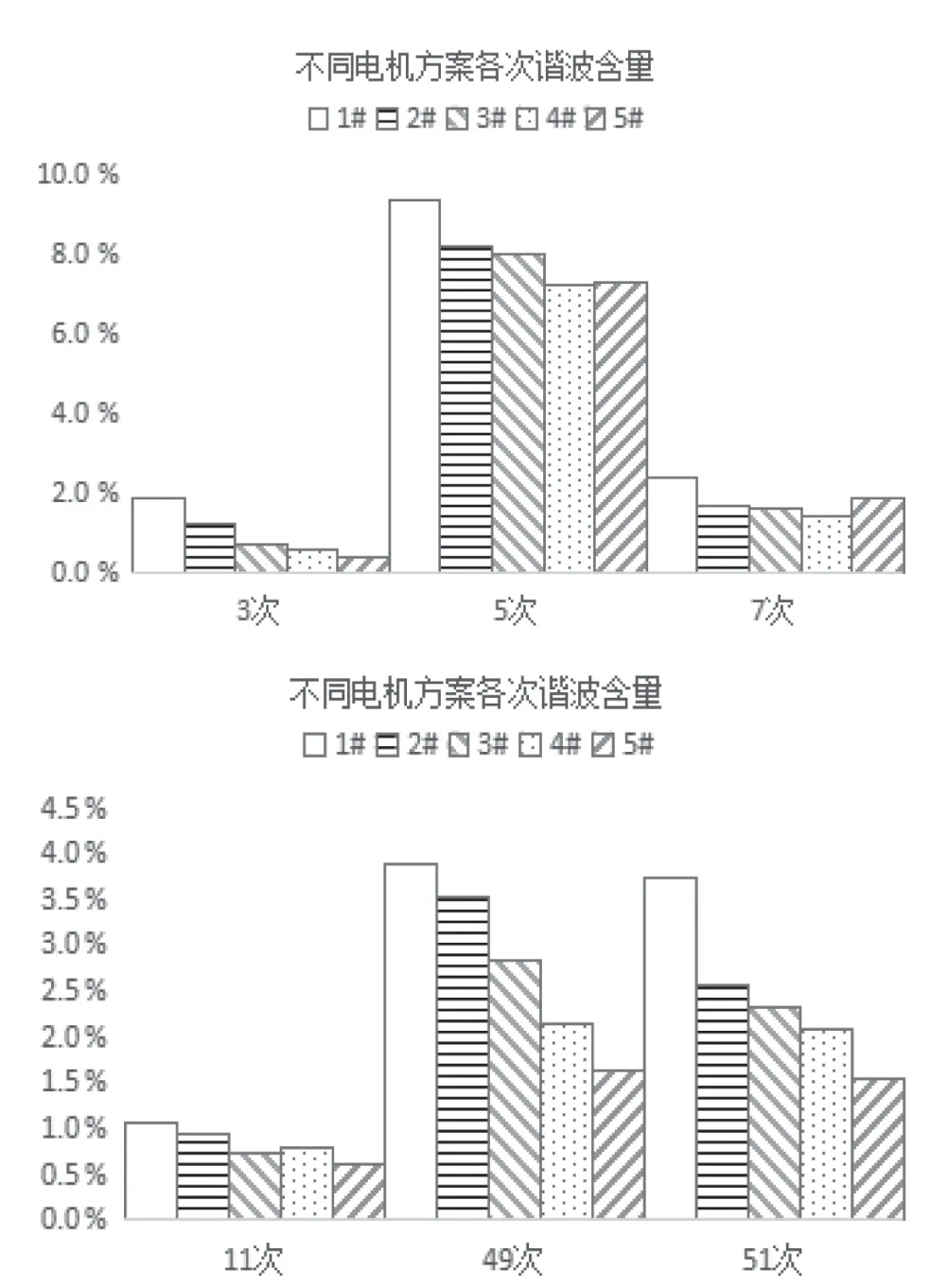

不同反电动势电机方案运行电流FFT分解结果如图6所示。

图6 不同电机方案运行电流谐波含量

随着反电动势的增加,运行电流中3次、5次、7次、11次、49次、51次谐波含量呈现下降趋势。由铁损计算公式可知,电流频率越高,铁损越大,电流谐波含量特别是高频谐波含量越大,对电机铁损影响越大。

不同电机方案2000 RPM时的效率测试数据说明,此时铁损是影响电机效率的关键因素,随着反电动势的增加,电机运行电流中的谐波含量逐渐降低,铁损相应地减少,电机效率得到提升。

3.2 3 000 RPM时电机效率

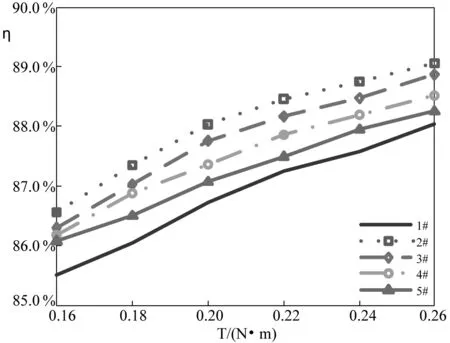

不同电机方案3 000 RPM时电机效率测试曲线如图7所示。

图7 不同电机方案效率曲线

3 000 RPM时1#电机效率最低的,2#电机效率最高,3#、4#、5#电机效率处于中间位置,并随着反电动势的增加效率逐渐降低。1#、2#电机效率符合前文2 000 RPM时所述的变化趋势--随着反电动势的增加,电机效率逐渐增加。

采用相同的分析方法对电机损耗进行剥离,剥离后的电机铜损和铁损如图8、9所示。

图8 不同电机方案铜损

图9 不同电机方案铁损

对铜损曲线进行分析,3#、4#、5#电机随着反电动势的增加,铜损相应增加,并且大于2#电机铜损。由前文分析可知,在正常运行情况下,不同电机方案其铜损应相当,高反电机(3#、4#、5#)铜损出现增加,应是此时控制器母线电压已饱和,电机开始弱磁运行,导致电流增加,铜损增加。通过控制器分析得到不同电机方案开始弱磁时的速度如表6所示。

表6 不同电机方案开始弱磁速度

表6 不同电机方案3 000 RPM时铁损

从表6可知,3 000 RPM时3#、4#、5#电机已开始弱磁控制运行。弱磁控制导致电机电流增加,铜损增加,影响到电机效率的提升。另外,电流增加也会导致控制器损耗增加,对系统的整体效率有一定的影响。

从铁损曲线可知,除1#电机铁损较大外,2#、3#、4#、5#电机铁损基本相当。1#、2#电机铁损值变化趋势符合前文2 000 RPM时所述的铁损变化趋势。但当弱磁控制后,铁损值不再随反电动势的增加而增加。

不同反电动势大小电机方案总损耗曲线如图10所示。

图10 不同电机方案总损耗

由于电机方案的反电动势不同,随着速度的增加,反电动势大的电机方案逐步弱磁,电机电流增加,铜损相应增加;而弱磁控制时不同电机方案铁损相差不大,总损耗因为弱磁控制的缘故随着反电动势的增加而增加,所以3#、4#、5#电机方案总损耗大于2#电机方案,电机效率低于2#电机方案。而1#、2#电机方案在3 000 RPM时未有弱磁,其电机效率变化趋势与2 000 RPM时相同。

不同电机方案3 000 RPM时的测试数据说明,在3 000 RPM时电机由于弱磁控制的缘故,铜损成为影响效率的关键因素。3 000 RPM时,高反电机方案已弱磁运行,电流增加,导致铜损增加,总损耗相应增加,电机效率随反电动势增加逐渐下降。另外,反电动势过大也将限制电机的最高运行速度,无法满足电机或压缩机匹配所需的转速范围。

4 结论

本文从理论、仿真和测试三方面对不同反电动势电机方案进行了性能分析,明确了反电动势大小对电机性能的影响:

1)理论及仿真中,由于电机激励考虑的是理想的正弦波电流源,不存在谐波,在采用同一定转子铁芯和磁钢、保证槽满率基本相同的情况下,无论如何改变电机反电动势大小,对电机性能不造成影响;

2)测试中,由于控制器驱动导致电机相电流具有一定的谐波,在未弱磁运行时,电流谐波含量特别是高次谐波含量随着反电动势的增加逐渐降低,铁损相应降低,电机效率逐渐增加;

3)随着转速的上升,反电动势高的电机方案使得控制器母线电压饱和,电机开始弱磁运行,导致电流增加,铜损增加,从而使高反电机效率下降。另外反电动势过大也将影响电机的最高运行速度,可能无法满足匹配所需的转速范围。

目前压缩机匹配冰箱时,测试耗电量的转速多在(1 320~2 000)RPM之间甚至更低,电机在满足匹配速度范围的前提下可适当增加电机反电动势,提升电机效率,保证匹配的成功性。