基于Ansoft及Solidwrks Cosmosworks仿真与分析电机定转子流通孔设计对产品性能的影响

2023-12-22文俊书曾文锋夏立德

文俊书 曾文锋 夏立德

(珠海凯邦电机制造有限公司 珠海 519100)

引言

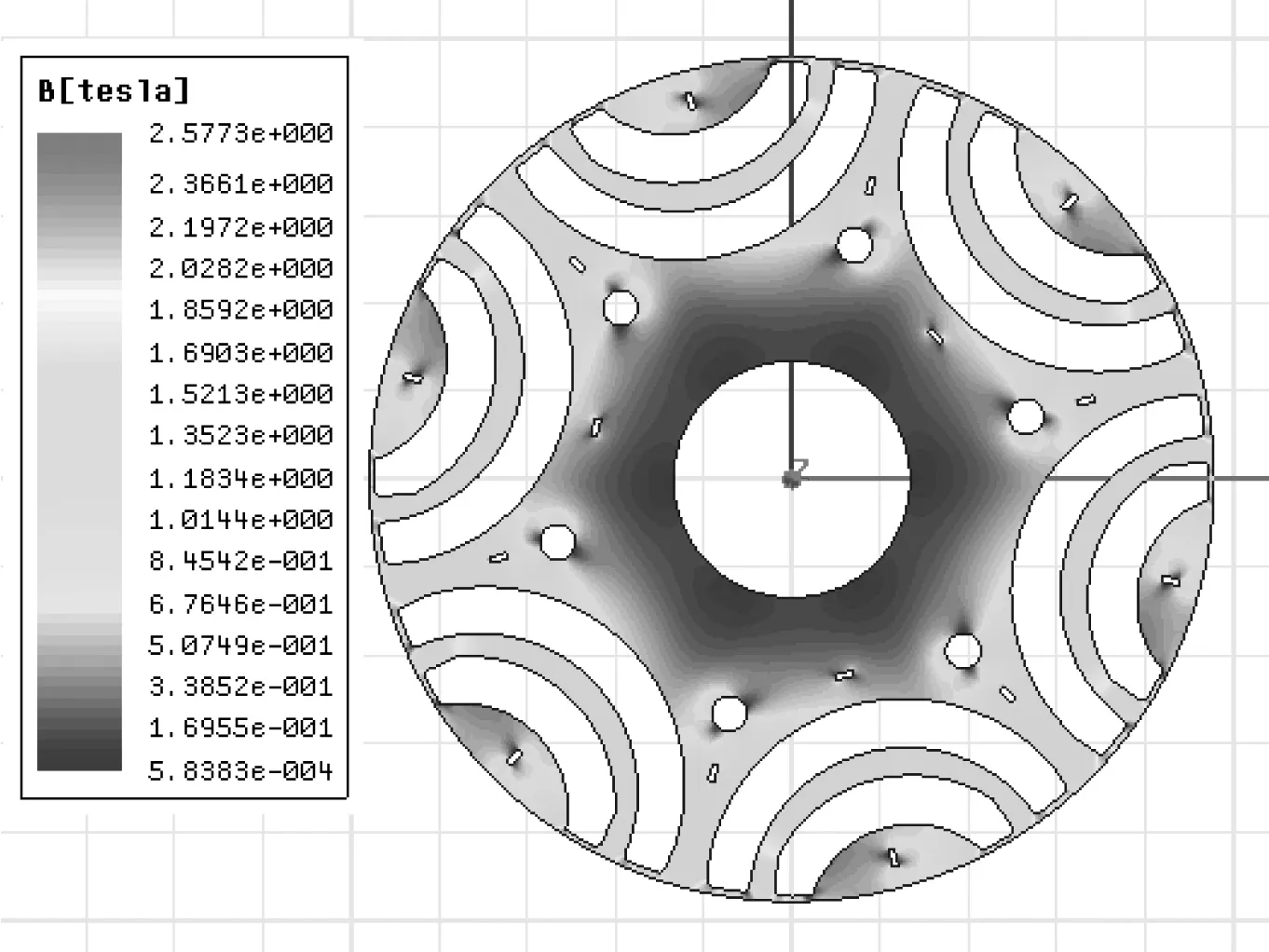

随着产品性能要求的不断提升,C63所用的定转子铁心为涡旋开模方案开模冲制而成。由于涡旋压缩机对电机流通孔依赖较小,涡旋方案冲制出来的定转子铁芯流通面积很小。对于转子式的C63涡旋压缩机而言,压缩机性能较为依赖流通面积。前期按照现有的冲片结构进行电机试制及装机,测得吐油率很高,严重超出了目标要求。另外,对相近型号的转子式的外厂机进行解剖分析可知,SX、SL和DZ电机均开有较大的流通面积。各外厂机及该型号当前方案的流通面积统计如表1。

表1 各厂家关键对标数据表

从表1可知,C63项目的总流通面积和流通面积/排量均很小,尤其是流通面积/排量最小。为改善压缩机性能,增加原冲片结构的流通面积,降低压缩机吐油率,很有必要增加转子或者定子的流通孔,增大流通面积。因此,本文开展了流通孔对电机性能的影响的研究。

1 研究方法/手段简介

电机定转子流通孔的位置和大小关乎到电机磁路以及结构可靠性。因此,该分析报告主要基于电磁性能和结构可靠性两点进行考虑,要求电磁性能和结构可靠性均要达到要求。电磁性能主要是通过理论和Ansoft Maxwell软件仿真验证和电机试制进行对比,结构主要是参考外厂机尺寸,在一些关键尺寸上比外厂机留出更多的裕量,同时利用Solidworks Cosmosworks进行结构有限元分析,保证了设计的合理性。

2 研究过程

2.1 确定流通面积大小和位置的原则

从降低压缩机吐油率来说,电机的流通面积越大,冷媒的流速约慢,吐油率越低,但是定转子铁心上开的流通面积过大会影响电机性能,导致转子局部磁密较高,转矩减小,效率降低,同时定子切边过大,将导致热套时电机与壳体接触面积减小,影响压缩机的可靠性。因此,在方案设计过程中,既要保证流通面积能起到改善压缩机性能的作用,同时也要兼顾到电机性能和压缩机可靠性。根据以上原则确定:通过调整定子冲片切边和转子流通孔位置和大小,

确定定子流通面积:

从解剖的外厂机来看,电机的流通面积主要部分在定子上。而定子的切边大小主要决定着定子流通面积。开模定子图纸和切边的图纸如图1所示。

图1 定子流通孔图纸

由于外厂机目前均为稀土磁钢,定子轭部较宽,而我们采用的铁氧体磁钢,转子必须做的很大,放入足够的磁钢保证性能,使得定子轭部较窄,切边空间较小,同时借鉴SL定子轭部圆形流通孔,将定子切边设计为如图1所示。

定子流通面积对比如表2。

表2 各厂家的定子流通面积对照表

外厂机如图2所示。

图2 各厂家定子铁芯示图

此时,初步确定电机定子切边大小,该切边对电机性能的影响后续有介绍。

2.2 确定转子流通孔

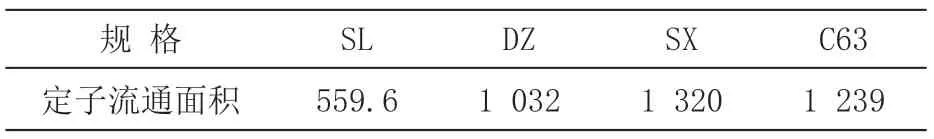

图3是开模方案从原方案的转子磁密分布图可以清楚地看到磁密的分布状况。在转子两极之间的轭部区域,磁密很低,在这里开有流通孔对磁路影响较小,同时要注意兼顾到流通孔内壁与内径的距离。下表为统计的外厂机流通孔与转子内径距离。为了保证曲轴与转子的抱紧力足够,本方案将转子流通孔内壁与转子距离保证在4 mm以上。初步确定转子流通孔,如图4所示。后面有结构仿真分析:

图3 转子流通孔结构仿真示图

图4 转子流通孔结构二维示图

各外厂机的转子流通孔内边与转子内径的距离统计如表3。

表3 各厂家流通孔内壁与转子内径距离对照表

转子流通面积对比如表4。

表4 各厂家流通面积对照表

各外厂机转子流通孔形状附图如图5所示。

图5 各厂家转子铁芯结构示图

转子的流通孔大小和位置共进行了5个方案的调整,仿真结果请看后文。

3 仿真分析

3.1 电磁仿真对比

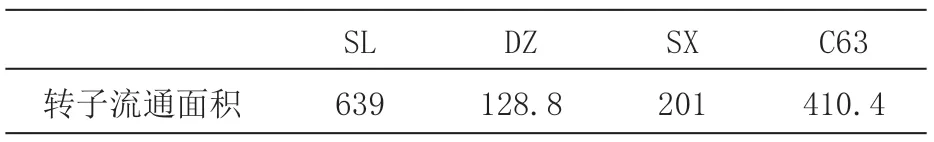

定子对比:

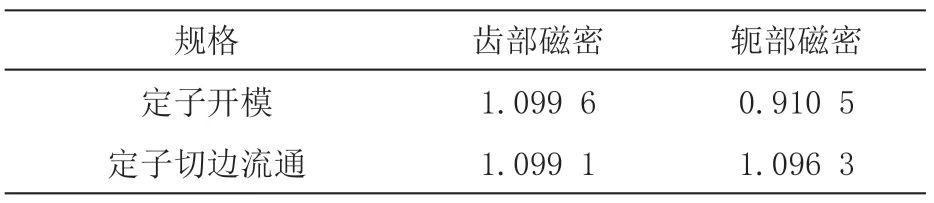

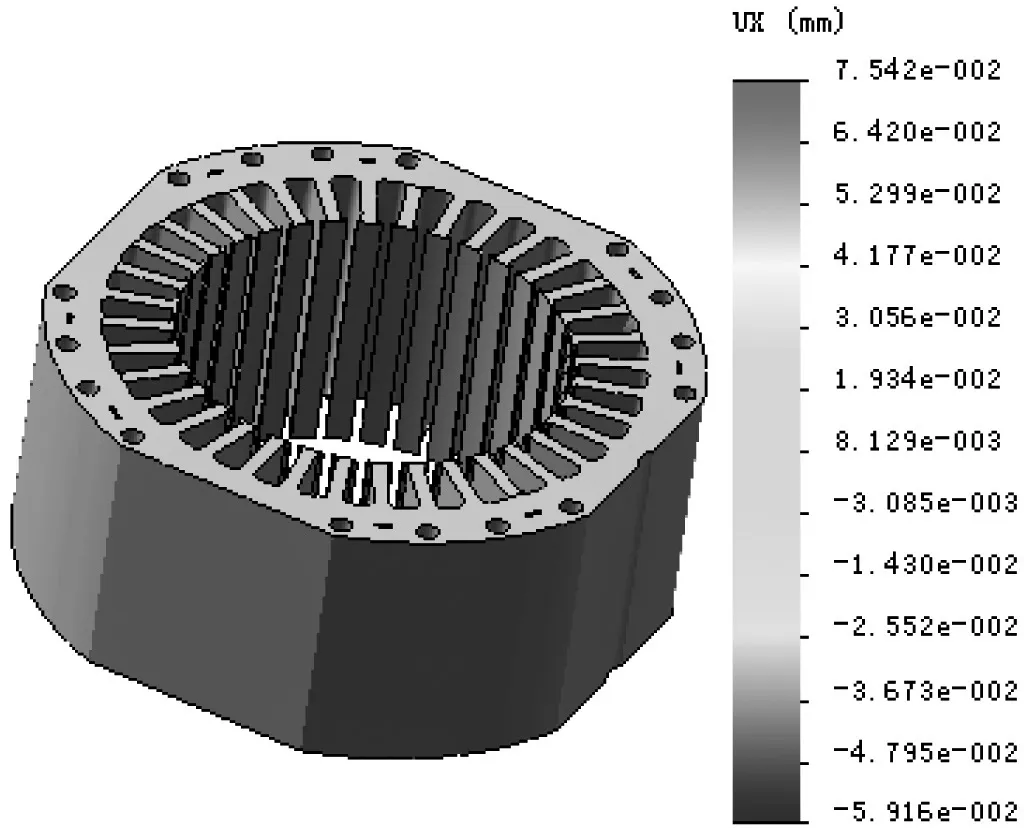

仿真结果如表5。

表5 定子仿真结果对照表

图6仿真显示:定子增大切边和增加流通孔,对性能影响稍大一些,转矩略有下降,铁耗有所增加。

图6 定子仿真示图

根据表6可知,流通孔方案与原方案相比,电机效率基本相当。原因在于:虽然增开流通孔导致电机定转子磁密有一定上升,但由于所开流通孔地方磁密较低,即使增加流通孔,电机也未达到饱和。还有,开了流通孔后,磁路长度有一定增加,但由于硅钢片的导磁性能很好,磁路增长并未明显增加铁耗,并且电机铁耗与磁密、体积成正比,磁密高了,但体积减小,总的铁耗也不一定增加,仿真的结果表明,铁耗变化很小,对效率的影响基本忽略不计。

表6 齿部与轭部磁密对照表

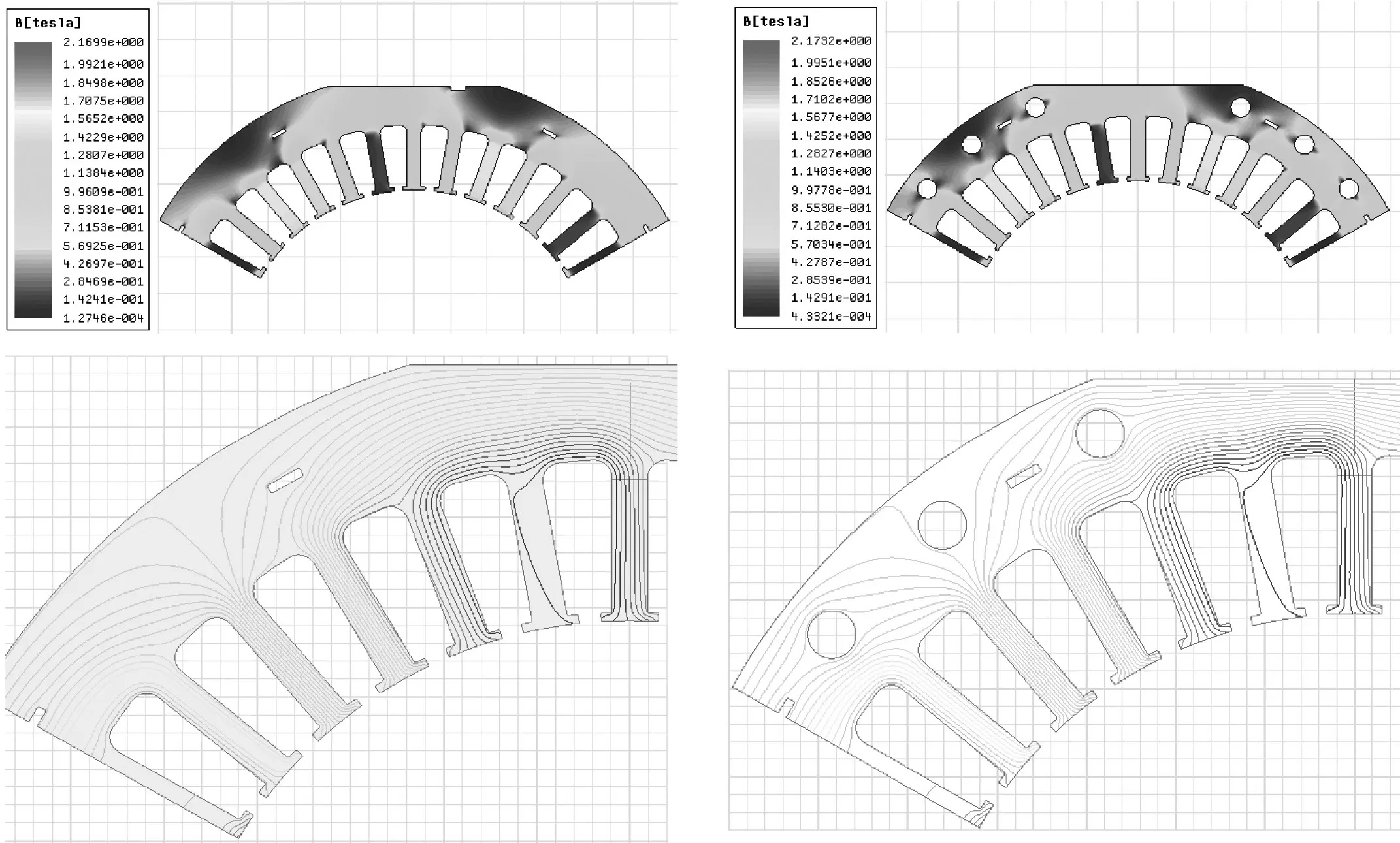

转子对比:

同样的定子开模方案,开模转子与流通孔转子仿真对比:

根据表7可知,定子为同样的开模方案,开有流通孔的转子效率稍微比不开有流通孔的转子效率略高一点点,主要在于铁耗减小了一点。

表7 转子仿真结果对照表

由磁密和磁力线分布图图7可知,转子轭部磁密很低,磁力线较为稀疏,在此开有流通孔可尽可能的减小对磁路的影响。另在流通孔附近位置,如图所示,划线,此处的磁密值对比如表8。

图7 转子仿真示图

表8 磁密仿真结果对照表

根据表8可见,开有流通孔后,流通孔附近磁密有了较明显的增加,由原来的0.450 8增加至0.580 6,根据前面仿真结果,转子流通孔铁耗相对于转子开模,铁耗反而降低。根据铁耗公式,同样可将铁耗公式看成一个函数,在磁密很低的时候,磁密有一定增加,铁耗上升的较为缓慢,而铁耗的大小与体积有关,在磁密不变的前提下,体积越大,铁耗越大。虽然开有流通孔使得磁密增加,但铁耗增加的较为缓慢,但由于减小体积,降低铁耗的幅度较为明显,出现了转子开流通孔反而使得转子铁耗降低的情况。

开模方案与流通孔定子+转子流通孔对比:

根据表9可知,定子流通+转子流通方案铁耗增大所致,根据前面分析,定子开有流通孔和切边后,铁耗有增加,转子开有流通孔后,铁耗有一定降低,但定子铁耗的增加大于转子铁耗的减小,使得整体铁耗有所上升,导致效率有一定下降。

表9 转子仿真结果对照表

从整体上分析,定子开流通孔+转子流通孔方案与开模方案相比,效率下降不明显,说明定转子流通孔对电机性能影响不大,可进行后续的样机试制和测试验证。

3.2 结构仿真分析

由于定子和转子开有流通孔,降低了定子与壳体的接触面积,同时转子的结构强度也有一定下降,需要对结构可靠性进行评估,因此,本文利用Solidworks cosmosworks 对开模方案和流通孔方案进行了结构应力的仿真。

定子仿真对比:

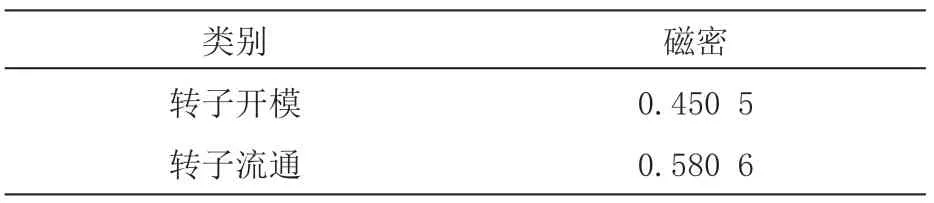

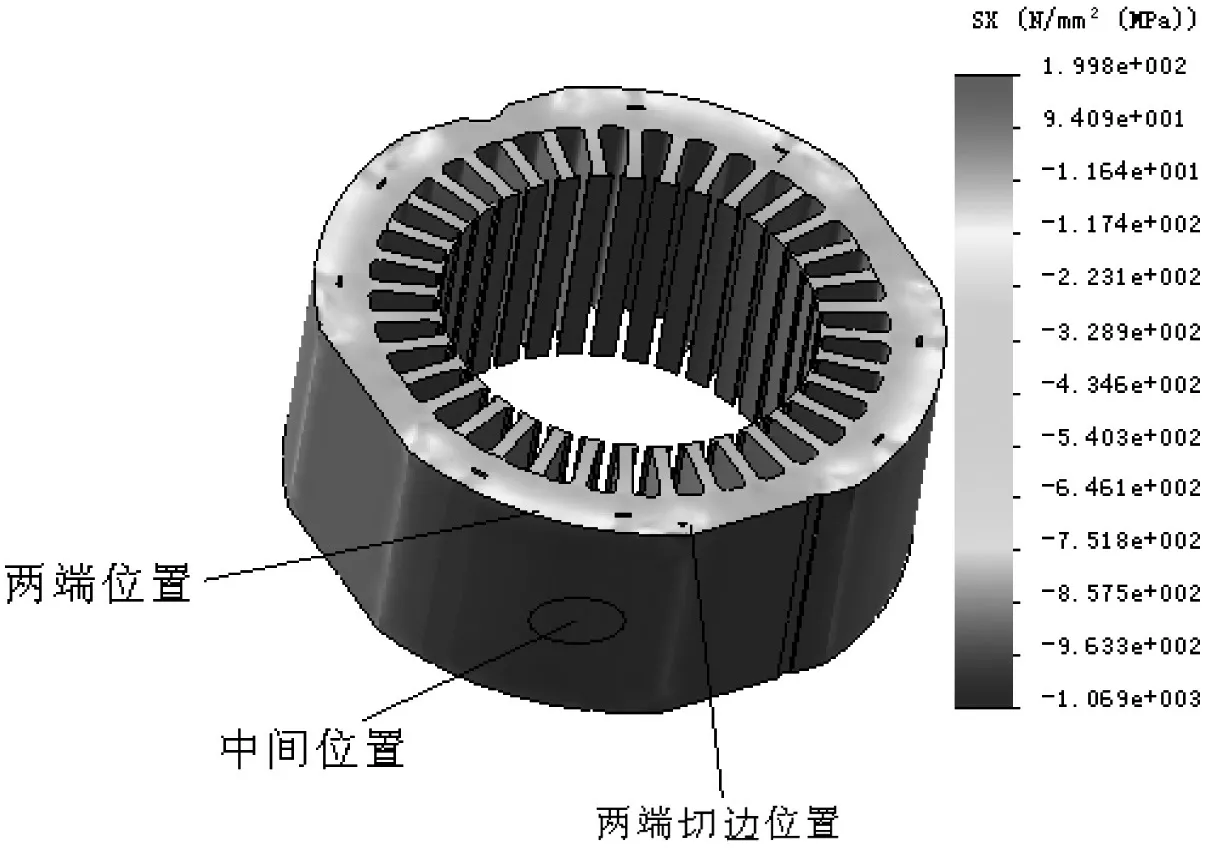

从图8~11可知,在定子外径与壳体接触的大部分区域,定子内径的应力和位移都较为均匀,而在靠近切边的地方应力和位移较为集中,而在定子两端靠近切边的位置应力和位移最大。经过探测,可知在这两部分的应力和位移见表10。

图8 开模方案应力图解

图9 流通孔方案应力图解

图10 开模方案位移图解

图11 流通孔方案位移图解

表10 定子应力及位移仿真对照表

从表10可知,中间位置的应力和位移都很小,根据硅钢片的屈服强度为300 MPa,此处不会发生不可逆变形的情况。两端位置的应力和位移有明显增加,但仍远低于屈服强度。但是在两端切边位置应力和位移急剧增加,两个方案的应力均超过了300 MPa,其中流通孔方案优于在此位置开有流通孔,刚度不够,使得位移形变很大,而应力反而没有开模方案大的情况,在其他流通孔附近,应力和位移均在合理的范围之内。

整体上,增大切边和开流通孔后,定子应力和位移没有很大的改变,仅在两端切边极小的区域发生了不可逆变形,可以满足设计要求。

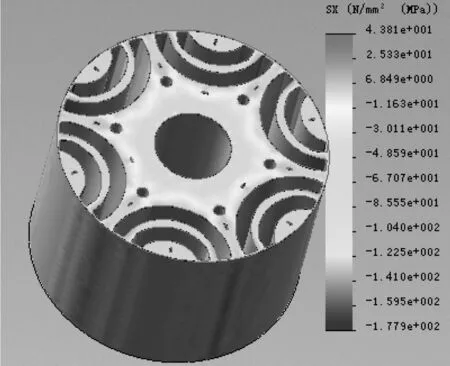

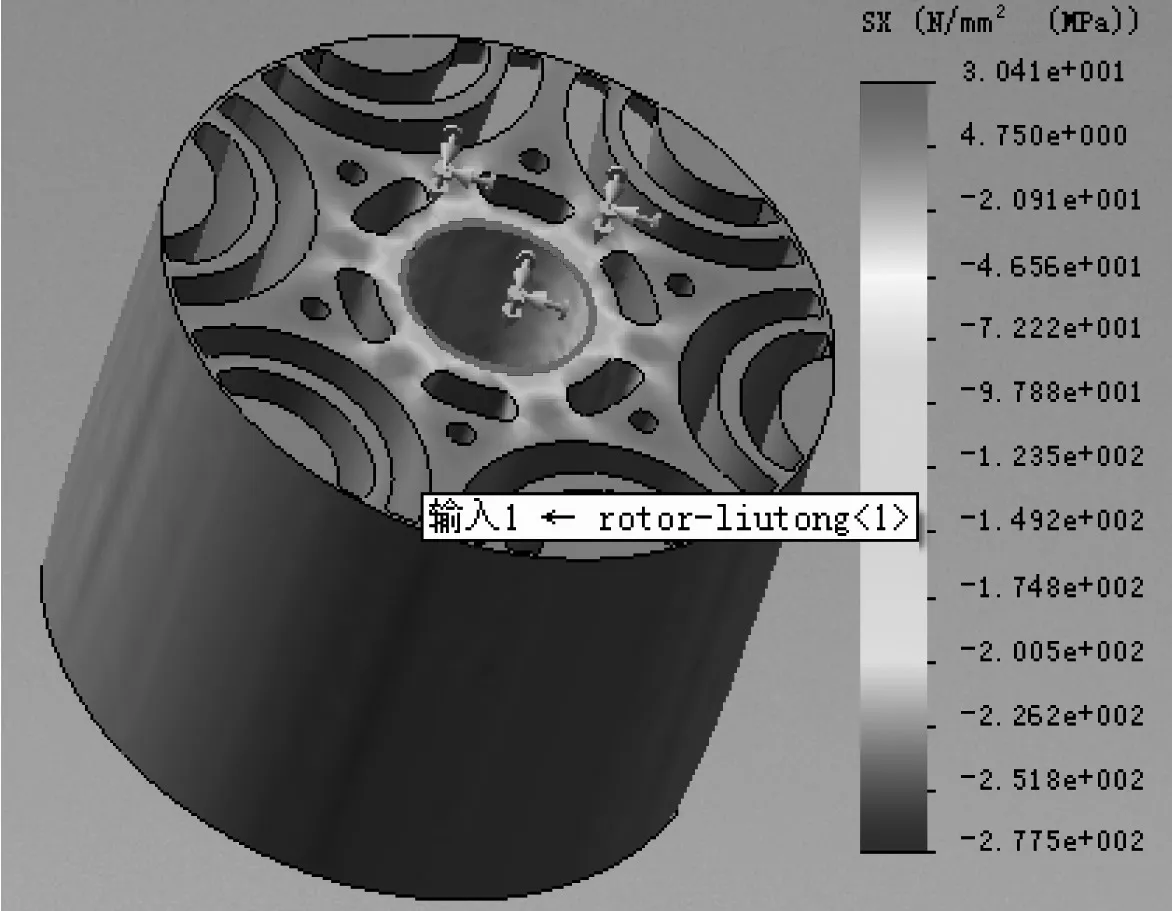

转子仿真对比:

从表11可知,由于开有流通孔,转子在流通孔附近应力较小,而流通孔之间的区域比流通孔附近的区域应力更大,原因在于流通孔处铁芯宽度较薄,位移较大,使得转子内径与曲轴的过盈量减小,应力变小。从图12~15仿真结果看,开有流通孔后,位移增大,应力减小较为明显。因未有明确的应力要求,难以判断此时的应力是否满足要求,但后续进行的试验试制可知,此方案可以满足生产需要。

图12 开模转子应力图解

图13 流通孔转子应力图解

图14 开模转子位移图解

图15 流通孔转子位移图解

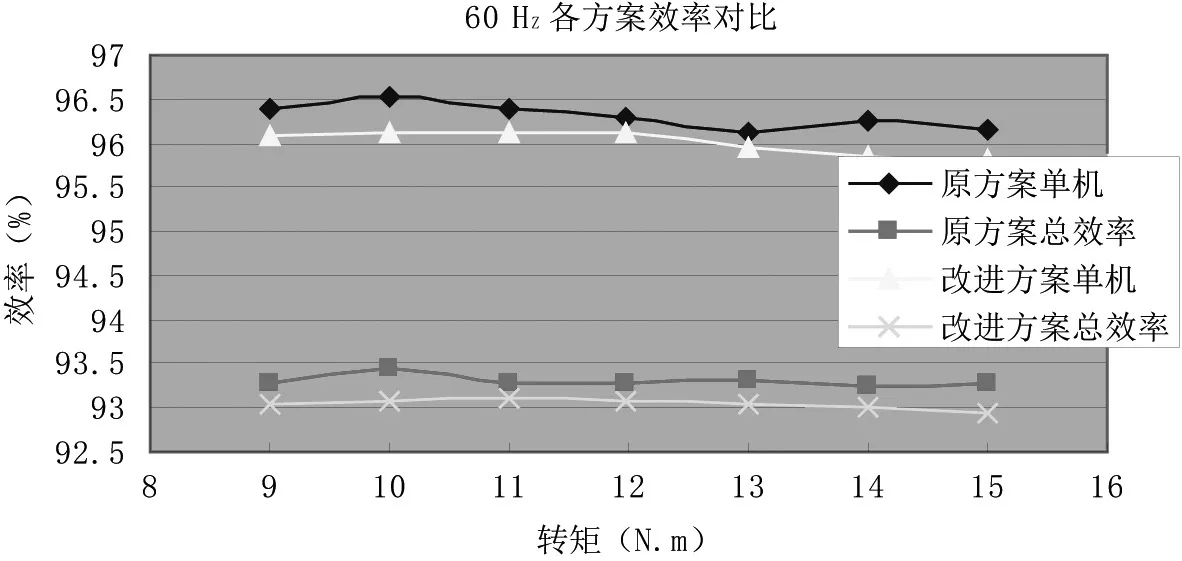

图16 电机性能测试对比图表

表11 定子应力及位移仿真对照表

表12 电机转矩测试对比表

3.3 试验对比

从测试结果上看,在额定频率60 Hz、额定转矩14 N.m下,流通方案效率低于原方案效率约0.4 %,与仿真结果有一点偏差,原因在于改进方案增大切边和流通孔后,对磁路有一定影响,而这些影响未能在仿真中体现出来,导致输入电流大一些,铜耗有所增加,不过这偏差基本在合理范围内。效率降低0.4 %折算至压缩机COP约下降0.012,影响是微乎其微的。因此,流通孔方案经过实测验证是合理的,可以满足性能要求。

压缩机测试:

第三轮装机方案采用双层消音器+定转子流通孔+双层挡油板结构,测得吐油率如图17。

图17 电机吐油率测试对比图表

由图17可知,双层消音器+定转子流通孔+双层挡油板结构吐油率很低,相对于第二轮装机方案,该方案吐油率大大降低。

总之,从整体上分析,定转子开有流通孔效率下降很小,对压缩机性能影响很有限,但开有流通孔+双层挡油板,使得吐油率下降很明显,达到了项目预期。

4 结论及总结

经过以上的电磁磁和结构分析以及验,结论如下:

1)电机定转子流通孔+挡油板结构可以有效降低压缩机吐油率,后续机型开发过程中若存在吐油率高的问题,可以借鉴此结构;

2)在保证性能的前提下,C63定子冲片结构有空间开流通孔。开有流通孔使得磁路增长,局部磁密增加,铁耗有一定增加,但对性能影响很小,可以满足性能要求;

3)转子轭部有空间开有一定的流通孔。由于转子轭部磁密较低,开有流通孔后,局部磁密值虽有所增加,但铁耗还稍有降低;

4)利用Solidworks cosmosworks软件进行结构应力分析是可行的,并且具有结构简单,操作简便,可靠性高等优点,后续进行结构应力仿真可利用此软件进行。