焦化行业VOCs 污染物深度治理技术及趋势

2023-12-22吴昊崔宇韬龙红艳朱金伟黄家玉赵晓亮谭玉玲王凡张辰

吴昊,崔宇韬,龙红艳,朱金伟,黄家玉,赵晓亮,谭玉玲,王凡,张辰*

(1.中国环境科学研究院大气环境研究所,北京 100012;2.辽宁工程技术大学环境科学与工程学院,辽宁 阜新 123000)

近年来,我国焦炭行业发展迅速,焦炭产能大幅度增加。焦炭广泛应用于国内众多行业是钢铁行业的重要辅助型原材料[1]。据统计,截至2020 年年底,我国拥有焦炭产能约6.34 亿t,2020 年我国焦炭产量为4.71 亿t,按每吨焦炭产生2.96kgVOCs 计算,2020 年我国焦化行业共产生1.39MtVOCs[2]。焦化行业VOCs 排放点位复杂,其中VOCs 废气中含有较高浓度的苯类、酚类、多环和杂环芳烃等有机污染物[3—5]。焦炭生产环节是VOCs 排放的主要来源,约占我国工业生产排放VOCs 总量的十分之一,是大气细颗粒物和臭氧污染的主要来源[6—8]。

焦化行业化产回收区域和炼焦工序等排放的VOCs 污染物浓度高、组成成分复杂,目前焦化行业常用的VOCs 末端治理方法主要有吸收法、吸附法、冷凝法和燃烧法等[9—11]。出于去除率的要求以及成本上的考虑,单一的治理方法已无法对焦化行业排放的VOCs 进行有效治理。近年来,越来越多的企业采用技术组合工艺对VOCs 进行治理[12,13]。

本文在对焦化行业VOCs 治理技术进行分析的基础上,提出了四种焦化行业常用的组合工艺。

1 焦化行业VOCs 组合治理技术

1.1 “多级洗涤+活性炭吸附”工艺

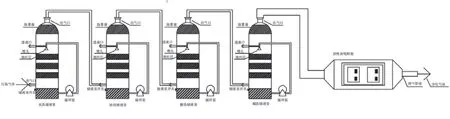

化产回收区域为焦化行业主要的VOCs 排放区域,采用“多级洗涤+活性炭吸附”的组合方法对VOCs 废气进行治理(见图1)。VOCs 要经过水洗、油洗、酸洗和碱洗的多级洗涤处理。通过水洗塔的喷淋水去除绝大部分颗粒物。经水洗后的废气进入油洗塔,在填料区域与洗涤液充分接触,去除废气中的部分萘、蒽苯等高分子有机物及焦油挥发物。废气进入酸洗塔进行酸洗处理,酸洗环节可去除废气中的氨,最终废气进入碱洗塔脱除部分硫化氢、酚类等酸性物质。各洗涤塔上方设有除雾器,拦截废气中携带的液滴。经多级洗涤后,废气进入活性炭吸附箱进行吸附处理,净化后将气体排出。

图1 “多级洗涤+活性炭吸附”工艺流程

“多级洗涤+活性炭吸附”工艺运行安全稳定。与单一吸附法相比,明显减少了活性炭的更换频率,提高了治理效率,同时也减少了二次污染的产生。该组合治理工艺,对中低浓度的VOCs 去除率可达90%以上,其缺点是占地面积大、操作较复杂,活性炭更换较为频繁。

1.2 “活性炭吸附+蓄热燃烧”工艺

“活性炭吸附+蓄热燃烧”的组合方法较适用于高浓度、成分复杂的VOCs 废气处理。常用的吸附剂有活性炭、分子筛、石墨烯和金属有机框架等,其中活性炭由于孔结构发达,具有吸附性强、稳定性强、机械强度高等优点,在工业上广泛使用[14,15]。

图2 是典型的“活性炭吸附+蓄热燃烧”工艺。废气经过滤后去除绝大部分颗粒物,采用活性炭吸附法对VOCs 进行吸附处理,并回收其中有价值的物质,处理后进行二次利用,剩余VOCs 进入蓄热燃烧装置进行进一步处理。通常蓄热燃烧装置分为两室、三室及多室[16,17]。通过利用助燃气体使燃烧室温度保持在800℃以上,将VOCs 充分氧化分解成CO2、H2O。该方法具有VOCs 去除率高、热回收率高、二次污染小、适应性强等优点,适用于治理焦化行业排放的高浓度、成分复杂的VOCs。其缺点是需要助燃气体,会增加碳排放量,因而仅适用于较高浓度的VOCs 废气处理。

图2 “活性炭吸附+蓄热燃烧”工艺流程

1.3 “分级干式过滤+转轮吸附浓缩+催化燃烧”工艺

针对目前焦化行业排放的低浓度、大风量VOCs废气,可利用“分级干式过滤+转轮吸附浓缩+催化燃烧”的组合方法对废气进行处理。工艺流程见图3,干式过滤去除废气中的颗粒物后,通过轮转对VOCs 废气进行处理,使其转化为高浓度、小风量的VOCs。在催化剂的作用下,VOCs 在相对较低的温度下进行催化燃烧反应,转化为CO2和H2O 等无害物质。轮转装置常用的吸附材料为沸石分子筛。

图3 “分级干式过滤+转轮吸附浓缩+催化燃烧”工艺流程

该组合工艺适合处理低浓度、大风量VOCs,对VOCs 的去除率可达90%以上,可实现焦化VOCs 的深度治理。缺点是运行过程中需要大量能耗,同时增加了碳排放量。

1.4 “洗涤+焦炉燃烧”工艺

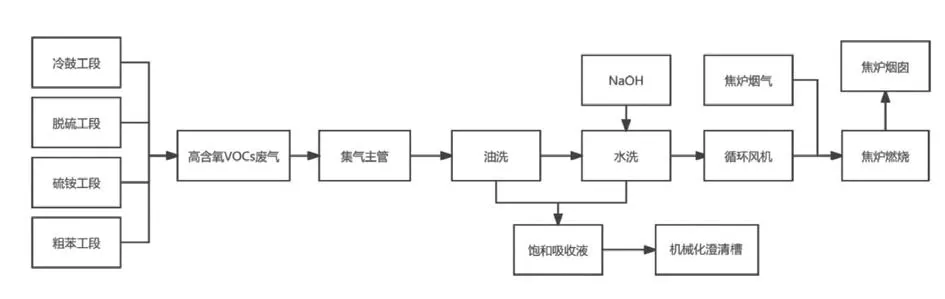

焦化企业化产回收区域冷鼓、硫铵、脱硫等不同工段会产生大量VOCs 废气,含有焦油、萘、蒽、苯系物等高分子有机物可采用“洗涤+焦炉燃烧”的组合治理方法实现对VOCs 废气的深度治理。

通过油洗、水洗等预处理可去除废气中大部分的焦油、苯、萘、蒽等有机物,以及废气中的NH3、H2S、HCN。经水洗、油洗后的废气通过风机被送至焦炉地下室低氮燃烧烟气处循环风机入口,与焦炉烟气进行充分混合后由循环风机送至焦炉废气盘。焦炉燃烧室内的温度为950℃—1100℃,废气中的VOCs在此温度下充分氧化分解,生成水和二氧化碳并放出热量。“洗涤+焦炉燃烧”工艺流程见图4。本组合治理方法利用焦炉的高温特性,针对化产回收区域不同工段VOCs 进行充分氧化分解,去除效率一般高于90%,最高可达98%以上,而且可充分利用废气VOCs 热值,投资及运行成本相对较低,适用于几乎所有焦化企业。

图4 “洗涤+焦炉燃烧”工艺流程

2 结语

本文探讨了了四种不同的VOCs 组合治理工艺,分析各种组合工艺的适用范围及应用效果。文章分析认为,“洗涤+焦炉燃烧”组合治理工艺适用VOCs浓度范围广、去除效率高,而且可充分利用废气VOCs 热值,有利于焦化行业减污降碳,是我国目前较适用于焦化行业VOCs 深度治理的组合工艺。