板材切割车间设备联网管控方案分析

2023-12-22刘玉玺董家琛张则青张怡敏

侯 星,刘玉玺,董家琛,张则青,郭 威,张怡敏

0 引言

随着自动化和信息化技术的迅猛发展,国内学者对船舶与海工行业各类制造车间数据采集与集成技术展开一系列研究,但缺乏对具体车间异构数据采集的深入拓展。我国海工建造企业由于历史条件、经济条件、生产工艺等因素,板材、型材切割车间生产设备种类众多,结构形式差异较大,这导致板、型材切割车间使用生产设备时存在一个普遍问题:缺乏对切割车间异构设备生产数据统一采集,车间设备管理处于离散状态。各生产设备与管理层计算机以及其他设备交流有限,形成一个个信息孤岛,无法实现统一管理。甲板片体制造板材切割是上部模块制造中的重要基础工序,生产管理人员却对切割车间对物量、工人工作时间、报警信息等数据缺乏有效监控和统计,导致生产计划很难根据实际生产状况调整,因此亟需适用于板材、型材切割车间的数据采集系统。

本文通过分析切割设备联网管控的技术架构,提出需要突破的4 项关键技术,并以实际案例为例,提出2 种联网管控方案。

1 切割车间设备数据联网管控技术架构

针对海工建造企业的数控切割车间对设备联网智能管控的需求,主要包括切割设备运行状态监控、人员作业任务管控、工时物量统计以及相关看板报表等任务,拟开发一套切割车间智能管控系统,实现对数控切割车间的设备、人员、物料的有效管控。

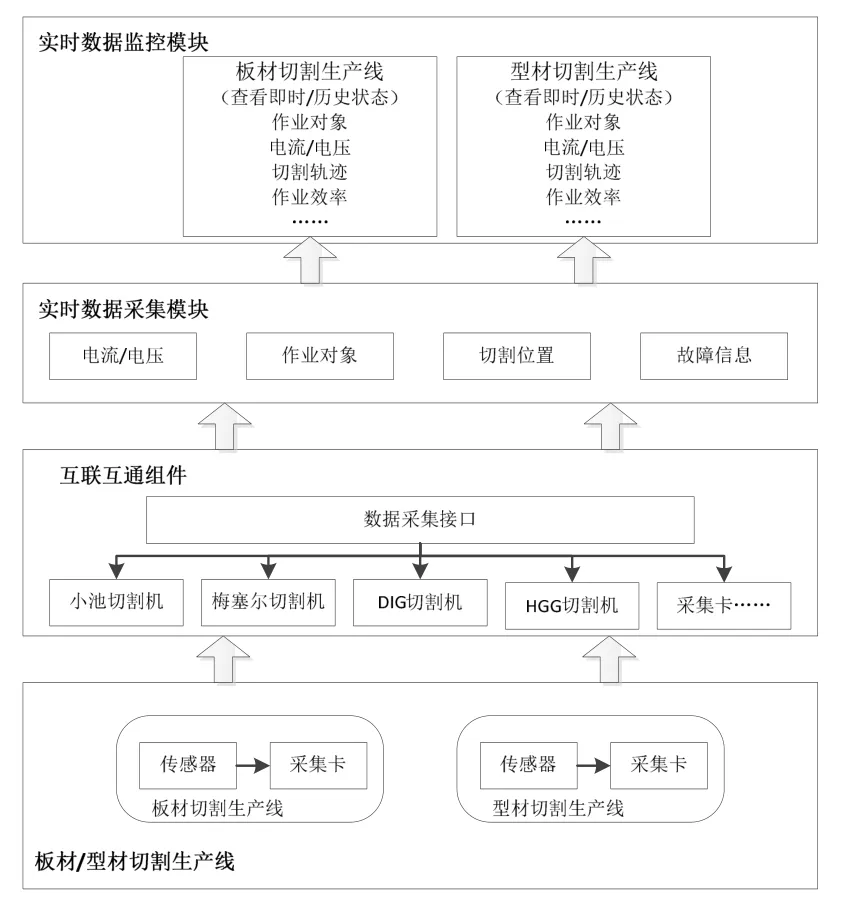

针对目前中大型海工制造企业常用的切割设备,开展设备互联互通关键技术研究,开发切割生产线互联互通组件、实时状态信息采集模块和实时状态信息监控模块,实现切割设备的运行状态、切割位置、作业对象、工作电流和报警信息等实时数据采集、实时状态监控和历史状态数据回放等功能[1]。系统的整体方案设计见图1,系统的整体架构见图2。

图1 系统整体方案设计

图2 系统架构

2 切割车间设备数据联网管控关键技术

2.1 车间设备互联互通技术

切割车间联网管控主要实现切割车间信息管理及统计分析功能[2]。数据采集系统采用数据采集模块实现数控切割机的运行状态信息的采集,将采集的数据统一传送至现场工控机,最后经过切割车间管控软件的处理,以电子看板的形式将设备运行数据、人员物料信息等进行现场显示。此外,切割车间管控软件还提供统计分析、报表打印等功能。

数控切割机去数据采集技术主要分为以下3 种情况:

1)采用发那科(FANUC)系统的数控切割机,如小池酸素切割机,可以采用FOCAS 库函数进行数控切割机数据采集。

2)基于可编程逻辑控制器(Programmable Logic Controller,PLC)系统的数控切割机,一般采用工业标准统一架构(OLE for Process Control,OPC)数据采集方法,如梅塞尔数控切割机,此时需要官方提供具体协议。

3)对于老旧机床或者不具备智能接口的切割机,一般采用添加数据采集卡和传感器的方法采集其设备状态信息。

其他情况可以采用访问设备运行时文件的方法,如Access 数据库或者日志文件,一般情况下不推荐采用。

2.2 切割指令量化派工技术

通过读取的数字计算机控制(Netcat,NC)代码,对NC 代码进行分析,统计每台切割机的切割距离、切割时长、空程时间、空程距离,并对数控切割机的工作时间进行统计分析。

根据每台切割机的工作负荷,对切割机的工作量进行手动平衡。使每台切割机的工作量大致平衡即可。同时该模块也适用于当某台切割机出现故障不能工作时候,将剩余的切割代码平均分配给其他的切割机。

2.3 N C 文件模拟仿真技术

通过工控机上的客户端,可以实现对NC 程序的查阅、删除、修改等操作;通过NC 文件管理模块的切割轨迹显示功能,将G 代码转化为切割轨迹二维图,供作业人员检验程序的正确性。NC 文件管理界面见图3。

图3 NC 文件管理界面示意图

2.4 数控切割机作业实时反馈技术

对机床的状态信息进行采集和分析,主要包括数控切割机的的实时状态信息:切割机关机、待机、运行、电流、故障(时间/类型)等5 个状态量[3]。

3 基于数据采集卡的切割机联网实施案例

3.1 切割车间设备数据联网管控需求分析

通过调研某船厂的板材切割车间得知,部分制造企业的切割机采用QNX 操作系统,且数控切割机的网口和RS232 串口都不能使用,设备上唯一可以使用的接口是通用串行总线(Universal Serial Bus,USB)接口,目前数控切割机的指令传输采用U 盘拷贝的方式。

根据数控切割机的当前状况,提出2 种数据采集方式:

1)采用外接数据采集卡的方式获取数控切割机的状态信息。将采集得到的信息传给相应的工控机,并通过工控机将数据传输给服务器。

2)基于切割机的分布式数控(Distributed Numerical Control,DNC)接口获取与硬件相关的信息。

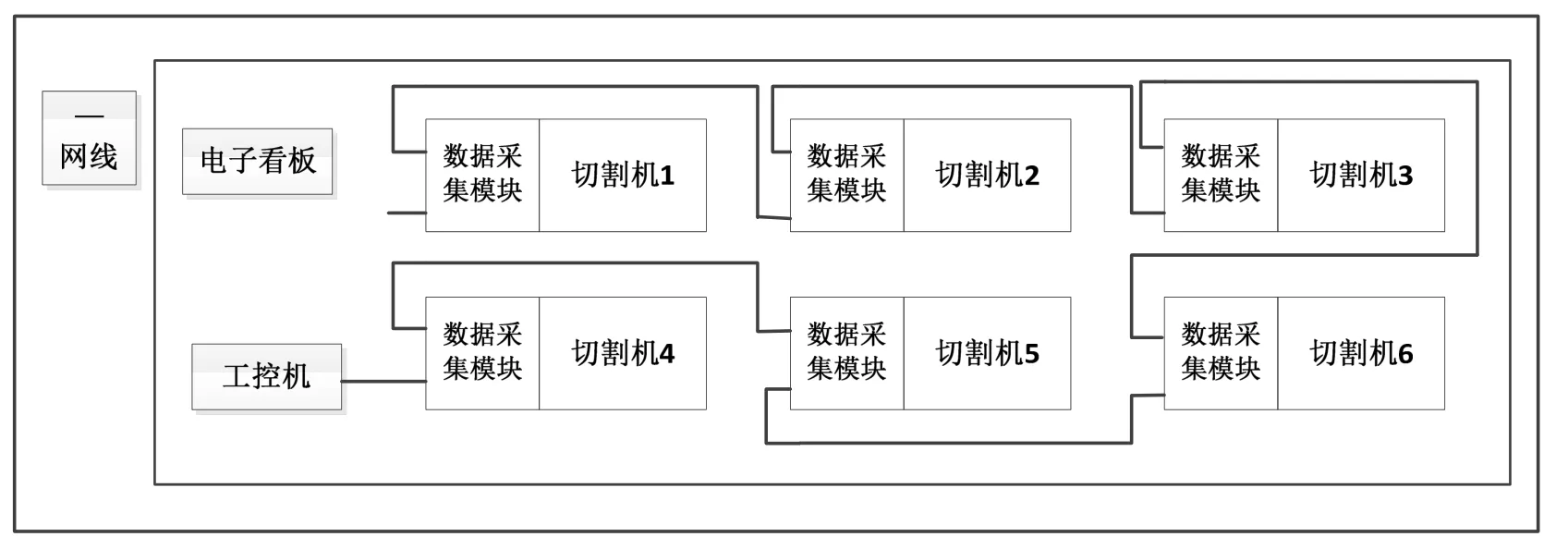

3.2 模块配置说明

整套系统的设备组成主要包含工控机、电子看板、开关量采集模块、模拟量采集模块、电流传感器、电压互感器、工业级交换机、集成电路(Integrated Circuit,IC)卡读卡器、网线及导线等。根据车间实际需求按量配比。

1 台数控切割机配置1 台工控机、1 块开关量数据采集模块和1 块模拟量数据采集模块。其中,开关量数据采集模块用于采集切割机的开关量信息,模拟量数据采集模块用于采集数控切割机的模拟量信息,此外,1 块模拟量数据采集模块需要配置1块电流传感器和电压互感器,各数据采集模块通过千兆网线连接,数据采集模块和工控机之间的通信方式采用千兆网传输。

除上述设备,现场还需要准备1 块电子看板。联网管控系统组成见表1。

表1 联网管控系统组成

3.3 具体实施

通过前期调研,制定联网方案如下,为数控切割机外接数据采集卡[4],采集数控切割机的关机、待机、运行、电流等信息,数据采集卡的输出端连接工控机,将采集到的设备状态信息传输至工控机,工控机再将数据上传至服务器。数据采集系统的现场布置见图4,数控切割车间数据采集系统的现场布置见图5,切割机监控界面见图6。

图4 数据采集系统的现场布置

图5 数控切割车间数据采集系统现场布置

图6 切割机监控界面

5 结论

本文根据海工建造企业的实际需求为标准,制定了 2 种针对板材切割车间的数据采集和管控的方案,并进行了生产实际验证。研究表明:本文提出的方案可有效获取切割机的运行状态、切割位置、作业对象、工作电流和报警信息等实时数据,并展示在系统界面上。车间智能化改造可实现对数控切割车间设备、人员、物料的有效管控。有效改善了上部模块生产过程中“信息孤岛”的问题,使生产车间向信息化、智能化的方向发展。