木块自动钻孔机气动系统改进设计

2023-12-21李双成

李双成

(广东理工学院 智能制造学院,广东 肇庆 526100)

机床气动夹具是现代制造业的重要加工装备,其快速定位、夹紧工艺使产品生产效率大幅提升,为机械制造、家具生产等行业快速发展提供了有力保障。 随着科技的不断进步,针对如何进一步提高机床气动夹具的自动化程度及生产效率,国内外专家、学者进行了深入的研究和探讨。 邓维克等[1]对木块自动钻孔夹具气动系统进行了设计,并使用PLC 电控系统对木块进行送进、定位夹紧和钻孔控制。 张利平[2]给出了多个机床气动夹具应用实例及自动化控制方案。 张永红等[3]提出一种模块化气动夹具方案,解决了小型回转薄壁类零件定位夹紧困难、制造难度大等问题。 姜杰凤等[4]设计出一套密集架底盘焊接夹紧方案,并用单片机控制夹具各气缸动作。 江德松等[5]设计了PLC 控制的多工件装夹多工位可旋转气动夹具,有效发挥了数控机床功能,提高了加工效率,解决了企业实际生产难题。 虽然这些方法都在一定程度上提高了零件的定位精度和产品的生产效率,但像A 家具厂这样的企业主要对木材进行加工,对零件定位精度要求不高,而对生产效率要求较高,同时存在现有设备老旧,维修、保养、更新现有设备成本又很高的问题。 电控系统虽可提高生产效率,但在家具厂这样的高污染环境下,存在易短路、易起火等问题,也给中小家具企业的生产效率及利润带来很大冲击。 针对A 家具厂现有木块自动钻孔气动夹具存在的诸多不足,本研究对设备的自动化路径进行改进设计。

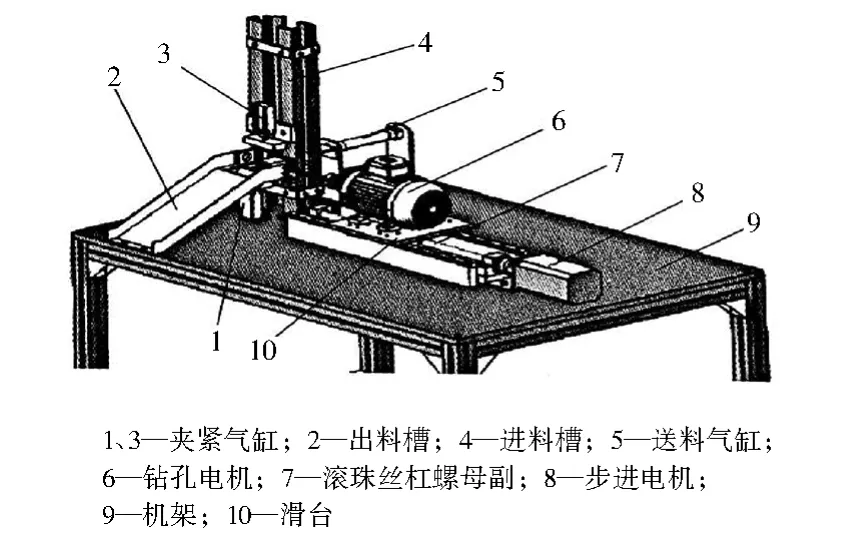

1 木块自动钻孔机气动系统结构及动作过程

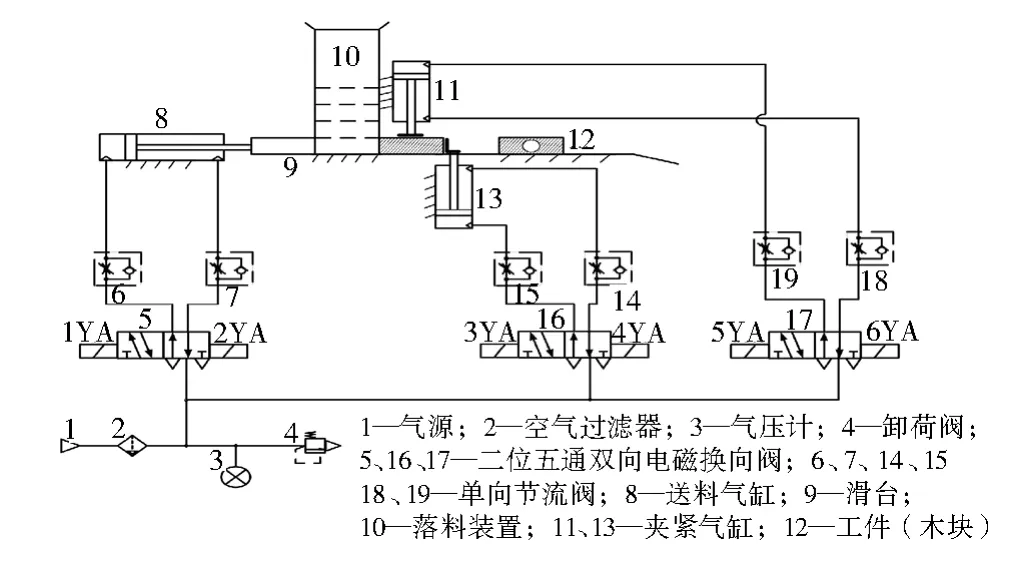

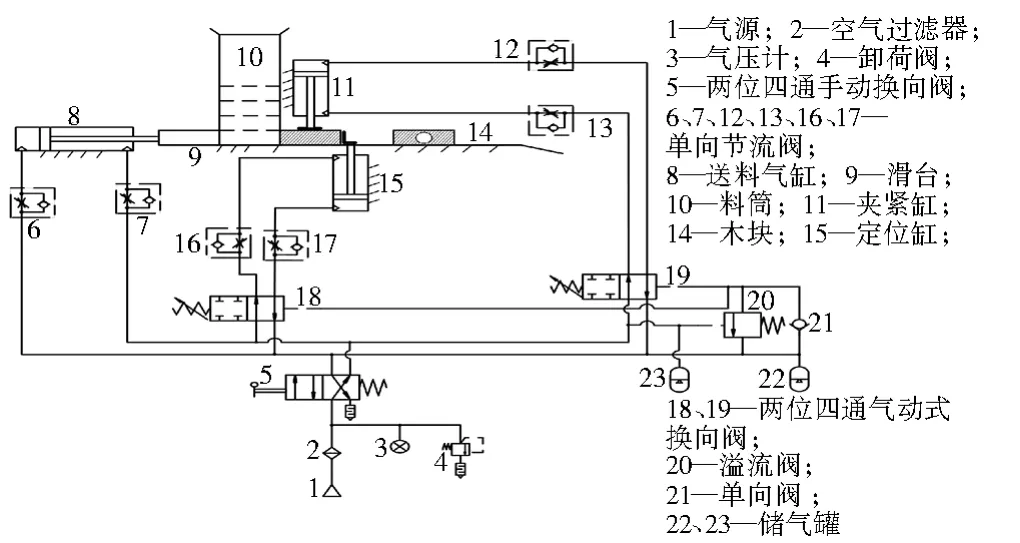

A 家具厂木块自动钻孔机结构见图1。 木块自动钻孔机气动原理如图2 所示,系统动作流程如下:送料气缸8 活塞杆伸出将料箱10 中底部木块推至滑台9 右侧钻孔位(即夹紧气缸11 的正下方) →夹紧气缸13活塞杆伸出在水平方向定位木块→夹紧气缸11 活塞杆伸出在垂直方向夹紧木块→钻头对木块钻孔→钻头退出→送料气缸8 活塞杆退出松开工件→夹紧气缸11、13 活塞杆退出松开工件。 图2 中电磁换向阀较多,在实现自动化作业时需要利用PLC 电控系统控制各阀的换向动作及换向时间[6-14]。

图1 木块自动钻孔机结构Fig.1 The structure of wood block automatic drilling machine

图2 木块自动钻孔机气动原理Fig.2 Pneumatic schematic of wood block automatic drilling machine

2 木块自动钻孔机气动系统改进设计

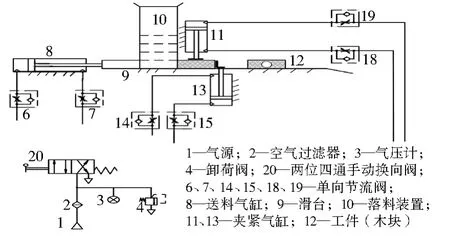

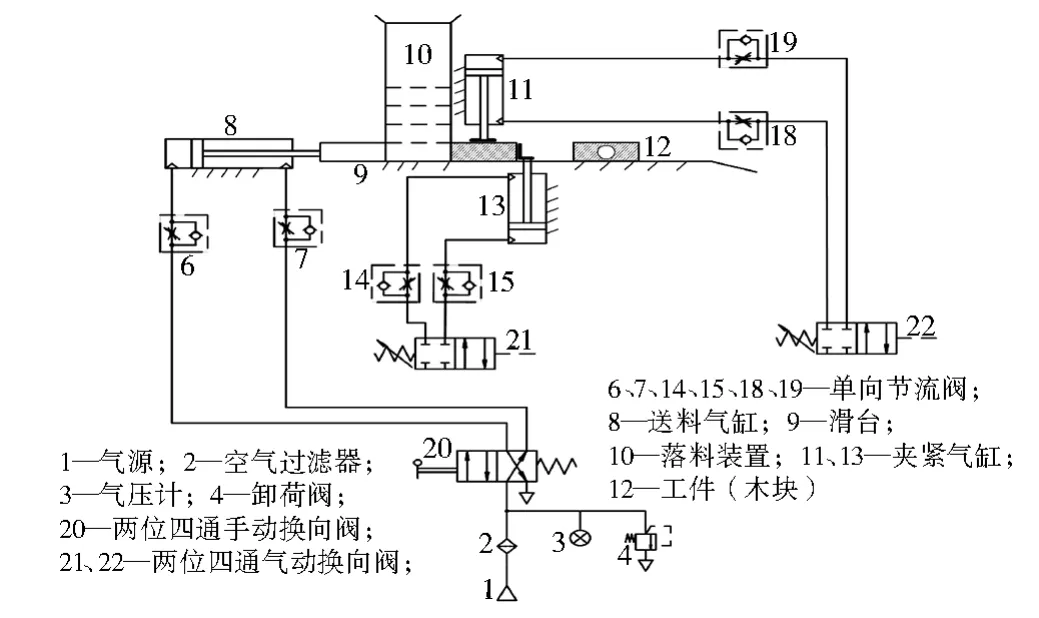

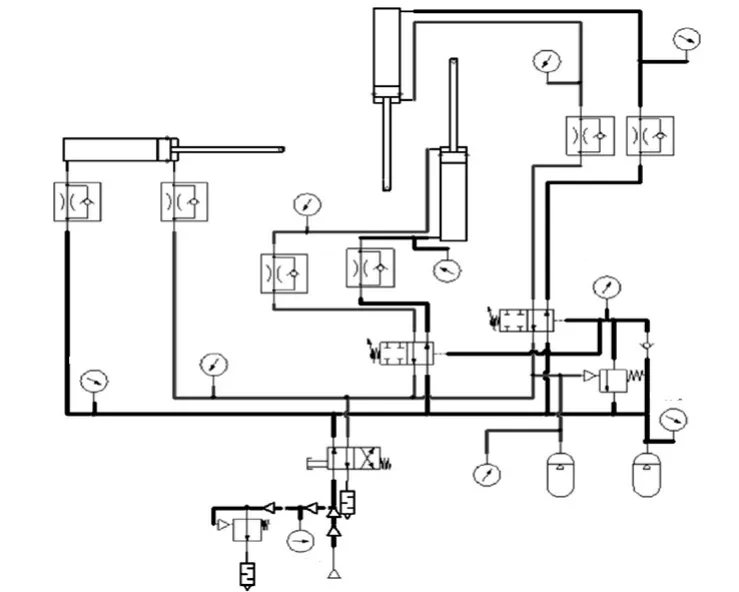

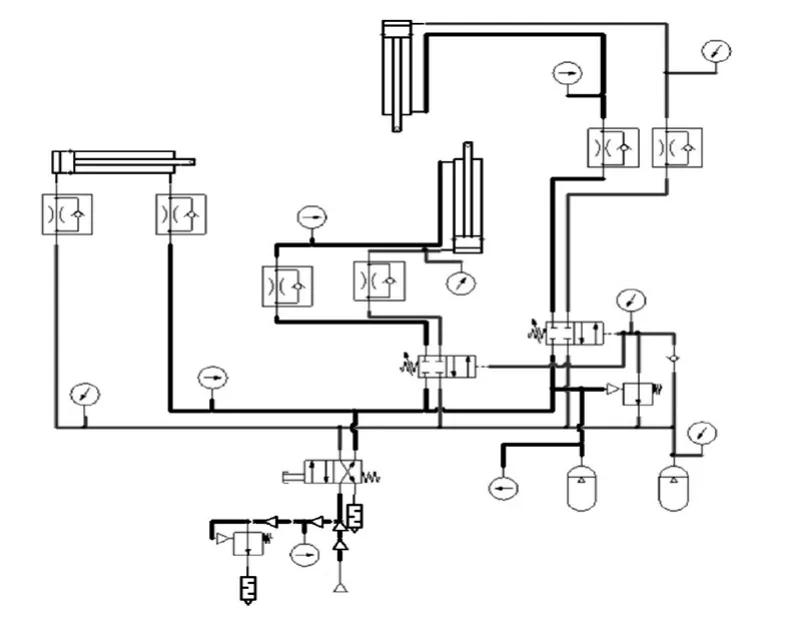

分析图2,再根据上述系统动作流程初步判断出缸8、13、11 的活塞杆动作顺序为气缸8 活塞杆、气缸11活塞杆、气缸13 活塞杆。 将图2 中电磁阀全部剔除,同时切断通向各缸的气路,其他元器件全部保留,为方便整个气路控制,加入手动式二位四通换向阀20,并用管路将阀20 与主气路连接成一体,其他元器件均保留,改进的气动系统如图3 所示。 钻头完成木块钻孔后,各缸活塞杆在做退出动作时,缸8 亦先行退出。 基于此,将缸8 进出气口直接用管路连接至阀20 的阀口,同时为方便控制缸13、11 的动作顺序, 引入单向两位四通气动式换向阀21、22 接于缸13、11 进出气口,如图4 所示。 根据上述气动系统动作过程,用管路将图4 中缸13、11 的无杆腔与缸8 的无杆腔串联,同时再将缸13、11 的有杆腔与缸8 的有杆腔用管路进行串联,之后并联到进出主气路中,如图5 所示。 这里需要说明的是,在图5 中通过调节阀6、7、14、15、18、19的节流口开度完全能够满足上述各缸顺序动作要求。

图3 改进的气动系统Fig.3 Improved pneumatic system

图4 缸8 接入换向阀后的气动系统Fig.4 Pneumatic system after cylinder 8 connected to reversing valve

图5 缸13、11 连接到主气路后气动系统Fig.5 Pneumatic system after cylinders 13 and 11 connected to the main air circuit

由图5 可知:气动式换向阀21、22 在整个气路中并未起到任何作用,现考虑原设备气路各缸的动作流程(缸8 动作→缸13 动作→缸11 动作) ,应将阀21、22 右位气控口与通往缸8 有杆腔的管路并联在一起,这样可保证缸8 在完全退出后,缸11、13 有杆腔的活塞杆顺序退出,但这样连接不仅会使整个系统变得很乱,主控阀20 换向后也不能保证3 个缸顺序动作。 现考虑将阀21、22 的气控口并联在一起,同时为保证各缸顺序动作,引入阀23、24 和储气罐25、26 来控制阀21、22 的换向时间,这样不仅整个系统的管路变得整洁、美观,而且能保证3 个缸顺序动作,连接气路如图6 所示。 分析图6 可知:当主控阀20 处于图示位置时,泵1 中的气体先进入缸8,无杆腔驱动活塞杆先行伸出送料,同时给储气罐25 储存气体;在缸8 送料至指定位置后,阀21、22 右位阀口在高压气体作用下接入系统,通过调节阀14、15、18、19 的阀口开度可实现缸13 先定位、缸11 后夹紧的顺序动作;在钻头钻完孔退出后,松开阀20 手柄,阀芯在右位弹簧的作用下交叉阀口接入系统,实现主气路阀口换向,如图7 所示。 由上述分析可知,当阀20 在左位阀口时,阀21、22 右位阀口靠储气罐25 中的高压气体顶开单向阀24 接入系统,当主阀20 换向时,24、23 阀口均处于关闭和断开状态,阀21、22 右位气体无法回流,保证阀21、22 常通位在主气路中不会换向,此时虽然3 个缸的有杆腔均接入主系统,但通过适当调节各缸下端单向节流阀口开度可实现缸8 活塞杆先行退回,之后缸13、11 再顺序退出,至此完成预定退回动作。

图6 阀21、22 气控口接入气路后的气动系统Fig.6 Pneumatic system after valves 21 and 22 connected to the air circuit

图7 阀20 复位后的气动系统Fig.7 Pneumatic system after valve 20 is reset

由图7 可知,当阀20 处于图示位置时储气罐26 被接入主气路中,泵1 在驱动各缸顺序退回的同时还给储气罐26 充气,在各缸完成既定退出动作之后,储气罐26 中的气体压力已大于阀23 右位弹簧压力,驱使溢流阀的阀芯右移,将阀21、22 的右位气控口接入大气,2 个阀芯在左位弹簧作用下复位,缸11、13 进出气口与主气路断开,实现两缸活塞杆在完全退出后自锁,避免取件时两缸的误动作伤人。 至此,改进气路已设计完成。 为避免系统各元器件编号混乱,将图7 重新编号,同时考虑系统排气时噪声过大,影响工作人员身心健康,在阀4、20 排气口处加装消声器,重新绘制系统(图8) 。

图8 改进设计后木块自动钻孔机气动原理Fig.8 Pneumatic schematic of wood block automatic drilling machine after improved design

3 仿真分析

将图8 在automation studio 7.0 professional 软件中建模。 根据各缸的动作顺序要求,设置各气压元器件参数。 泵1 的最大压力1 MPa、最大气流量0.044 6 m3/s,卸荷阀4 开启压力0.8 MPa、最大压力3.5 MPa,单向节流阀6 和7 内径2 mm、开启压力2 MPa,气缸8 活塞杆直径50 mm、杆径25 mm、外负载质量5 kg,气缸11 活塞杆直径50 mm、杆径25 mm、外负载质量6 kg,单向节流阀12 内径1.8 mm、开启压力1 MPa,单向节流阀13内径1 mm、开启压力5 MPa,气缸15 活塞杆直径50 mm、杆径25 mm、外负载质量3 kg,单向节流阀16 内径1 mm、开启压力0.4 MPa,单向节流阀17 内径2 mm、开启压力4 MPa,溢流阀20 开启压力8 MPa、最大压力3.5 MPa,储气罐22 总容积0.003 m3, 储气罐23 总容积0.009 m3。

将数据录入automation studio 7.0 professional 系统,仿真各活塞杆伸出、缩回动作气路,分别如图9 和图10 所示。 三缸活塞杆伸出、缩回速度-时间特性曲线如图11 所示。

图9 活塞杆伸出仿真Fig.9 Piston extension simulation

图10 活塞杆缩回仿真Fig.10 Piston retraction simulation

图11 活塞杆伸出、缩回速度-时间曲线Fig.11 The v-t curve of piston extension and retraction

3.1 系统刚启动时各缸伸出运行情况

当图8 中的阀5 左位接入系统时,对图11 进行分析:送料缸8 在活塞杆刚伸出时有波动,但范围较小,很快趋于稳定;缸8 将木块送至指定位置持续0.761 s,之后定位缸15 活塞杆伸出对木块进行定位。 由图11可知,缸15 的速度峰值为289. 78 cm/s,速度谷值为-23. 57 cm/s,速度波动较大,最大波动差值为313.35 cm/s。 这是因为换向阀18、19 的阀口换向,系统气路突然增加,主气路压力突变,缸15 无外负载仅需要克服活塞杆自重,随着系统压力的逐步升高,缸15 的运行速度也逐渐趋于稳定。 图8 中夹紧缸11 在定位缸未完全定位前即已伸出,这样可以提高生产效率,与前述缸15 速度特性一样,受阀8、19 阀口突变及缸体垂直布置影响,缸11 的活塞杆速度波动范围也较大,峰值为161.41 cm/s,谷值为0, 最大波动差值为161.41 cm/s,其波动范围远小于缸15,是储气罐此时已储存一部分气体,系统压力逐步回升所致。 由于缸11 的布置方式为竖直放置且杆在下,出于安全考虑,将单向节流阀12、13 的阀口开度调小,压力阀口调大,其运行时间为0.95 s,时间稍慢,避免了活塞杆俯冲的危害。

3.2 正常运行后各缸活塞杆伸出情况

由图11 可以看出:送料缸8 运行曲线为光滑递增弧线,送料时间为1.294 s,速度峰值为26.19 cm/s;定位缸15 运行曲线有微小波动,但整体也为递增圆弧曲线,速度峰值为29.48 cm/s,定位时间为1.24 s;夹紧缸11 运行曲线趋于平缓,夹紧缸活塞杆伸出时间为2.276 s,速度峰值为12.89 cm/s;正常运行后各缸退出时活塞杆运行情况同前。 由图11 可知,各缸正常工作后运行曲线趋于平滑,不再像刚启动时那样波动较大,说明系统换向后压力突变较小(储气罐压力改变量较小) 。

3.3 各缸活塞杆缩回动作

当图8 中阀5 右位阀口接入系统时,分析图11 可知:缸8 活塞杆缩回所用时间为1.32 s,运行速度呈光滑弧线递增,说明其运行平稳,峰值速度为26.28 cm/s;定位缸15 在退出过程中所用时间为1.557 s,峰值速度为23.04 cm/s;夹紧气缸11 在退出过程中有微小震荡,整体也呈光滑弧线递增且运行平稳,速度峰值为21.96 cm/s,缩回时间为1.886 s。 此过程为系统各缸缩回松开工件,微小震荡对加工无影响,系统设计完全满足木料钻孔要求,设计成功。

4 结论

对比改进前后两套气动钻孔系统,得到结论如下:

1) 改进后气路系统使用的气压元器件较少,无须可编程控制器控制,只需要压下换向阀的行程开关即可实现自动送料、定位、夹紧、退出一整套动作,制造成本较低,且气动式两位四通换向阀在活塞杆伸出之前及缩回之后都具有自锁功能,操作安全可靠。

2) 改进后气路系统中电器元件参与极少,系统故障排除容易,维护、保养成本低。

3) 改进前后两套系统均采用气体作为传动介质,对木材加工这种易燃、多尘等恶劣环境的适应性强,并具有无污染、取之不尽等、使用后气体可直接排放等优点,但前气路系统使用电器元件控制,存在易燃、高污染环境下故障率高等不足。

4) 改进前系统使用的电器元件较多,系统搭建成本较高,改进后气路系统降低了设备的制造成本。

5) 改进前气路系统未加消声装置,排气时有较大的噪声;改进后气路系统中增加了消声器,可以有效减少系统噪声,保护操作人员身心健康。

6) 由仿真速度曲线可知,前缸在未运行完毕时,后续气缸已开始动作,系统在保证各缸顺序动作的同时,提高了钻孔的工作效率。