基于迭代RMSE 法的约束阻尼板动力特性分析

2023-12-21刘全民叶孝意宋立忠孙逸飞刘林芽

刘全民,叶孝意,宋立忠,孙逸飞,刘林芽

(华东交通大学轨道交通基础设施性能监测与保障国家重点实验室,江西 南昌 330013)

黏弹性阻尼结构具有高效的减振降噪能力及质量轻等优点,广泛应用在航空航天、土木工程、交通运输等领域[1-2],如在车轮表面粘贴约束阻尼层以增大车轮阻尼[3],在飞机壁板敷设约束阻尼层控制中低频结构振动和噪声[4]等.黏弹性阻尼材料具有黏性流体和弹性固体2 种特性[5]:黏性流体在受到外力时耗散能量,而弹性固体则是储存能量;弹性材料的应力和应变几乎是同时增加和减小的,基本不存在相位差[6];黏弹性材料的应变滞后于应力,应力应变曲线呈椭圆形,椭圆形滞回曲线所包含的面积表示黏弹性材料耗散的能量.

根据实际所需,表面敷设黏弹性阻尼结构的形式主要有以下4 种:1)自由阻尼层结构(FLD),直接将黏弹性材料敷设在需要减振的结构表面上;2)被动约束阻尼层结构(PCLD),在自由阻尼层表面再敷设一层弹性约束层;3)主动约束阻尼层结构(ACLD),采用可控压电材料约束层代替PCLD 中不可控约束层;4)智能约束阻尼层结构(SCLD),将传统的被动约束阻尼层与主动控制技术相结合的新兴阻尼减振降噪结构[7].被动约束阻尼结构是一种将黏弹性阻尼材料铺设在结构层和具有较大刚度的约束层之间的结构[8-9],要求阻尼层与结构层之间、约束层与阻尼层之间粘结牢固,阻尼层随结构层弯曲振动产生拉压变形,同时约束层能够约束住阻尼层的拉压变形,从而使阻尼层产生剪切变形,耗散更多的振动能量实现减振降噪[10],具有减振效果好、可靠性高、成本低等优点,适用于钢结构等的振动控制.

衡量黏弹性材料耗能性能的主要指标是材料的损耗因子,约束阻尼结构模态损耗因子则是衡量阻尼处理是否合理、减振效果是否显著的关键,不少学者对此进行了积极的探索:郭中泽等[11]利用Reissner夹层板理论计算了约束阻尼结构的固有频率和模态损耗因子;Johnson 和Kienholz[12]采用模态应变能法(MSE 法)计算了复合夹层梁前5 阶模态损耗因子;Ren 和Zhao[13]采用有限元法计算了不考虑阻尼材料频变特性时约束阻尼板前5 阶模态损耗因子;Rao等[14]用直接频率响应技术和模态应变能方法求解黏弹性约束阻尼梁损耗因子;Ravi 等[15-16]将黏弹性材料的力学性能参数(剪切模量和损耗因子)考虑成常数,采用有限元法建立了弹性-黏弹性复合梁动力学模型,分析了结构前2 阶固有频率和模态损耗因子.

已有的约束阻尼结构动力分析大多将黏弹性材料的剪切模量和损耗因子看作常数,而黏弹性阻尼材料特性随频率变化显著,这将导致在对约束阻尼结构动力特性进行计算时对计算结果带来误差.MSE法计算效率高,较多地应用在约束阻尼结构模态损耗因子计算中,但已有研究往往忽略了黏弹性材料虚刚度的影响.为了减小阻尼层黏弹性材料虚刚度和参数频变特性对约束阻尼结构模态损耗因子计算造成的误差,计算出的约束阻尼结构更接近真实的模态损耗因子,本文结合修正模态应变能法(RMSE法)和迭代算法,探讨黏弹性材料虚刚度及参数频变特性对约束阻尼板的振型、固有频率和模态损耗因子的影响.

1 模态应变能法

模态应变能法被认为是黏弹性阻尼结构模态损耗因子计算中最实用的一种方法,反映了整个结构在敷设约束阻尼层后,每一阶振型对于谐振峰的抑制作用.其主要做法是假定黏弹性阻尼结构的模态近似于对应结构的无阻尼模态,有限元法计算时,只需将黏弹性阻尼材料当作具有实刚度模量的纯弹性体,从而避免了复杂的复特征值计算.该方法同时具有较高的计算效率和计算精度[17].

约束阻尼结构形式作以下假设[18-20]:1)各层材料为线弹性、均匀、各向同性;2)结构能正常工作,各层之间粘结非常牢固,在弯曲过程中各层之间不会产生滑动,将约束阻尼层整体作为一个耗能元件,不考虑能量在约束层和阻尼层之间的流动;3)垂直于板中间的各层无挤压;4)黏弹性材料对结构阻尼贡献是主要的.

一般地,无阻尼自由振动运动方程[21]为

式(1)的特征方程为

其中:λ 为特征值;Φ 为特征向量.

当结构为含有黏弹性材料的复合结构,结构刚度矩阵KG为复刚度矩阵,如式(3).

式中:Ke为复合结构弹性部分刚度矩阵;KvR为复合结构黏弹性部分刚度矩阵实部;KvI为复合结构黏弹性部分刚度矩阵虚部;ηv为黏弹性阻尼材料损耗因子.

黏弹性复合结构运动方程为

复合结构特征方程为

式中:λG为复合结构复特征值,如式(6);ΦG为复合结构复特征向量.

式中:λR、λI分别为复特征值的实部和虚部;η 为复合结构模态损耗因子.

将式(6)代入式(5)得

将 ΦG由实特征向量 ΦR近似,则

根据式(9)两边实部与虚部分别相等,可得

将式(10)代入式(11),可得复合结构模态损耗因子的计算表达式为

联合式(13)、(14)可得

2 基于迭代的RMSE 算法

本文采用基于RMSE 的迭代算法求解复合结构的频率和损耗因子有以下2 个原因:1)一般而言,约束阻尼结构不同阶次下模态损耗因子不同,不同阶次采用相同修正系数可能导致修正不足或过量;2)黏弹性材料的剪切模量及损耗因子随频率变化较大,这使得不同模态阶次下剪切模量、材料损耗因子具有显著差异,这对模态损耗因子和固有频率的计算有很大影响.RMSE 方法仅在计算特征向量时使用复刚度的绝对值来考虑虚刚度的影响,从而避免特征向量和刚度双重修正引起的过度修正.黏弹性材料参数是频变的,而约束阻尼结构的固有频率又与材料参数有关,而这可以通过迭代算法来实现.通过迭代计算考虑黏弹性阻尼材料的频变特性,可更准确地分析模态损耗因子和固有频率.

该迭代法的具体实现步骤:

步骤1约束阻尼结构进行实模态分析得各阶固有频率.

步骤2选取该频率下阻尼层材料损耗因子和剪切模量,进行模态分析得到新的固有频率.

步骤3将前、后2 组的固有频率进行比较,若满足误差公式(其中,fi,j为第j次模态分析后约束阻尼结构的第i阶频率),则输出固有频率,并采用RMSE 方法计算该阶模态损耗因子,否则,重复步骤1 和步骤2.

3 计算方法验证

为验证本文提出的基于RMSE 的迭代法较MSE 迭代法的准确性,建立与文献[23]相同的模型,计算结构固有频率和模态损耗因子,并与MSE 迭代法及文献[23]的模态试验测试数据对比分析.本文RMSE 迭代法考虑了阻尼层虚刚度的贡献,这与已有MSE 迭代法显著不同.

文献[23]试验材料为ZN-3 黏弹性阻尼材料,试验的频率范围为0.1~200.0 Hz,且在该范围内材料的储能模量E和损耗因子 ηv、频率f的关系为

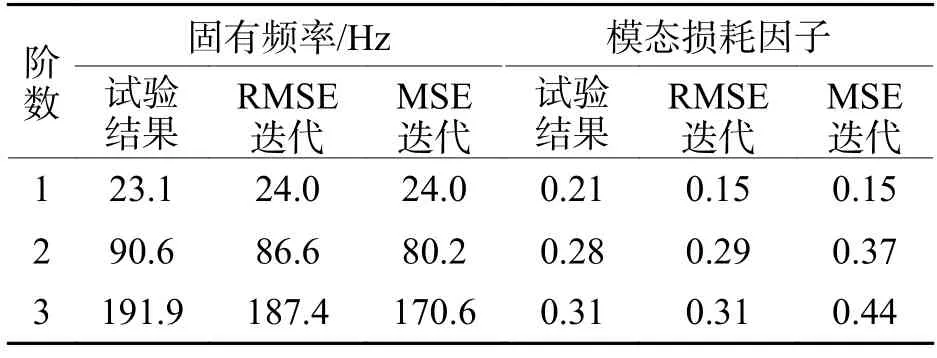

文献[23]中试验采用的结构形式是一边固定的约束阻尼板.本文均采用实体单元模拟结构层、约束层和阻尼层,计算模型边界条件为悬臂约束,如图1所示.基层和约束层弹性模量均为70 GPa,模型其他参数如表1 所示,计算结果对比如表2 所示.

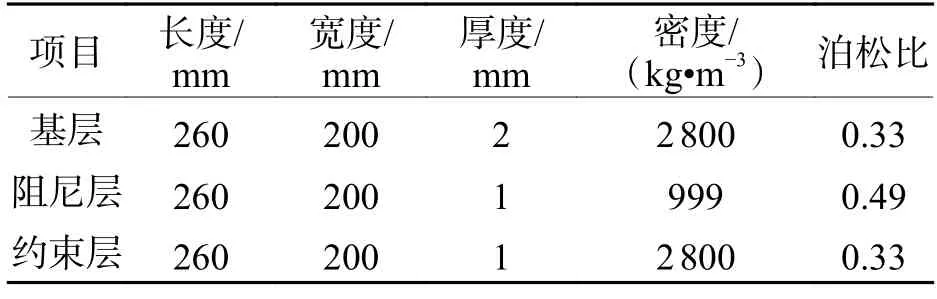

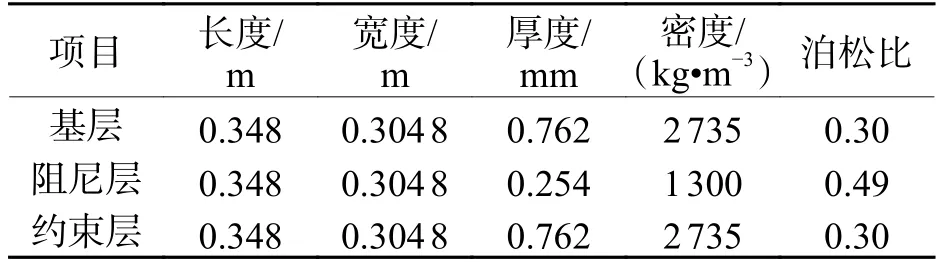

表1 文献[23]模型参数Tab.1 Model parameters in reference [23]

表2 试验与计算结果比较Tab.2 Comparison of experimental and calculated results

图1 结构模型Fig.1 Structural model

从表2 中可以看出,对比文献[23]的实测数据,本文算法考虑阻尼层虚刚度贡献和材料频变特性后得到的固有频率和模态损耗因子误差更小,表明本文提出的算法较传统MSE 迭代法的计算精度更高.由于本文算法涉及的仍然是与传统MSE 法相同的实特征求解,通常迭代3~5 次计算结果即可收敛,计算效率虽低于传统MSE 法,但仍然明显高于复特征值法.

4 约束阻尼板动力特性分析

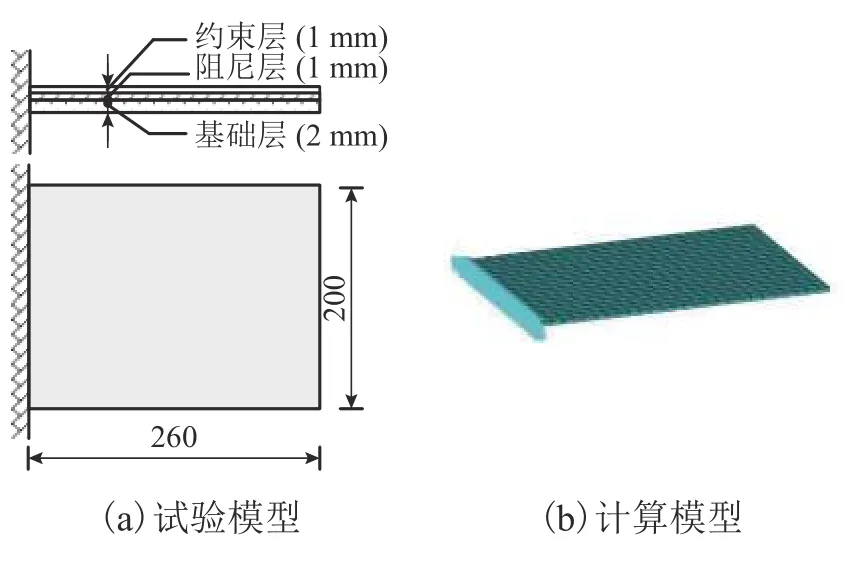

黏弹性阻尼材料的损耗因子和储能剪切模量随频率变化显著.本文选用ISD-112 型黏弹性阻尼材料,频变储能剪切模量和材料损耗因子如图2.在0~1 000.0 Hz 内,储能剪切模量G和损耗因子ηv与频率f的关系[1]为

图2 ISD-112 阻尼材料频变特性Fig.2 Frequency-dependent characteristics of damping material ISD-112

在采用迭代算法计算约束阻尼板模态损耗因子时,利用式(18)、(19)可得到任意频率下阻尼材料的储能剪切模量和材料损耗因子.

计算模型边界条件为四边简支,基层和约束层弹性模量为68.95 GPa,其他具体物理参数如表3 所示.

表3 模型参数Tab.3 Model parameters

4.1 模态振型对比

由于本文关心的频率范围是0~1.0 kHz,所以选取中间频率500.0 Hz 对应的储能剪切模量和材料损耗因子作为约束阻尼板非频变参数进行模态分析.迭代法则可以选择任意频率下的储能剪切模量和材料损耗因子作为初值,按照第2 节描述的步骤进行迭代模态分析.

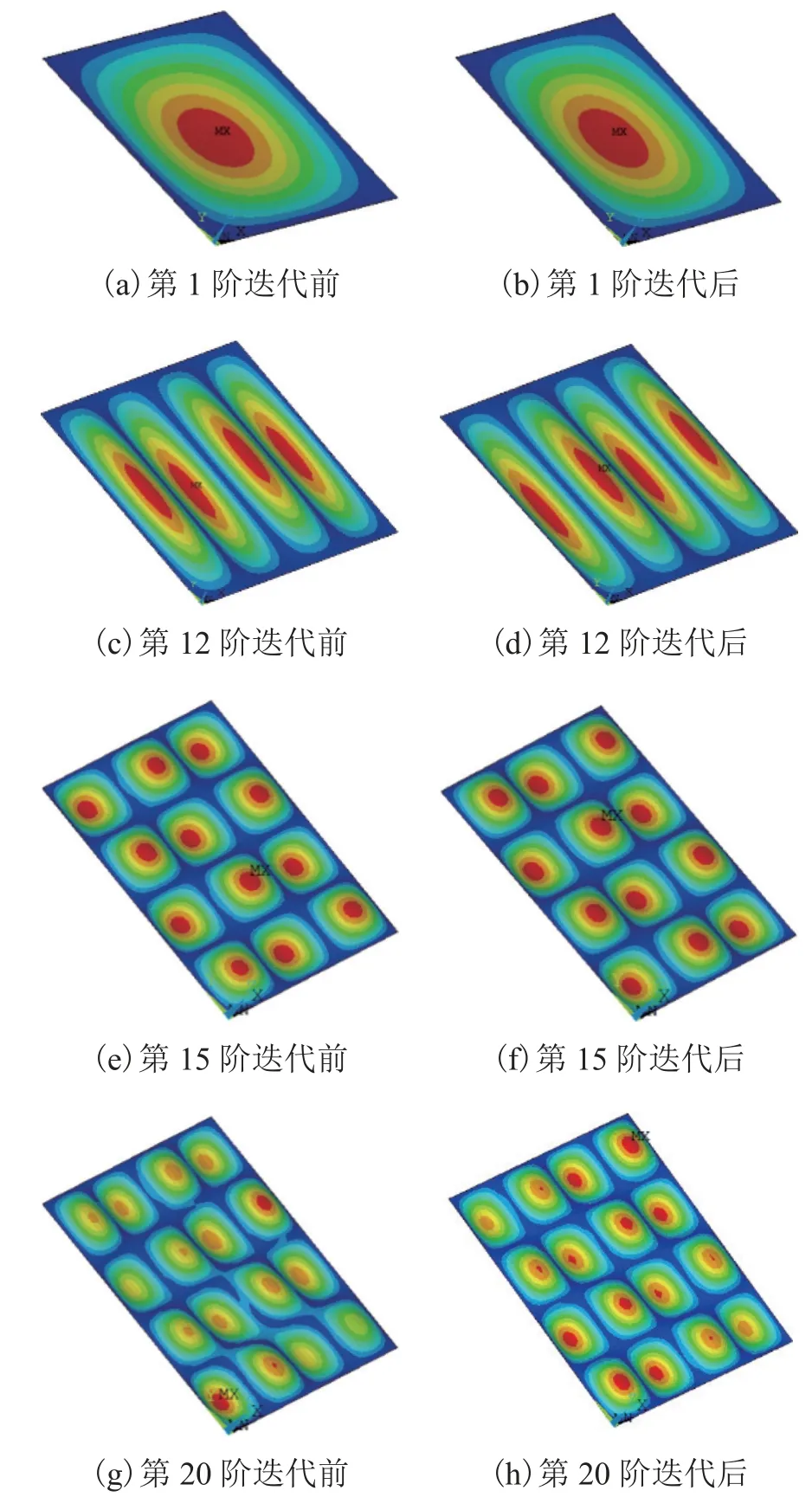

迭代前后计算所得的前20 阶模态振型相差不大,现取其中的4 阶计算结果进行对比分析.约束阻尼板结构层第1、12、15、20 阶模态振型结果如图3 所示.

图3 结构层模态振型Fig.3 Modal shapes of structural layer

从图3 可以看出:迭代前后,各阶模态振型形状基本相同,仅部分模态振型相位相差180°.这是由于阻尼层对整个结构的刚度贡献不大,所以剪切模量的改变对振型形状的影响可忽略,但会改变振型的相位.

4.2 固有频率对比

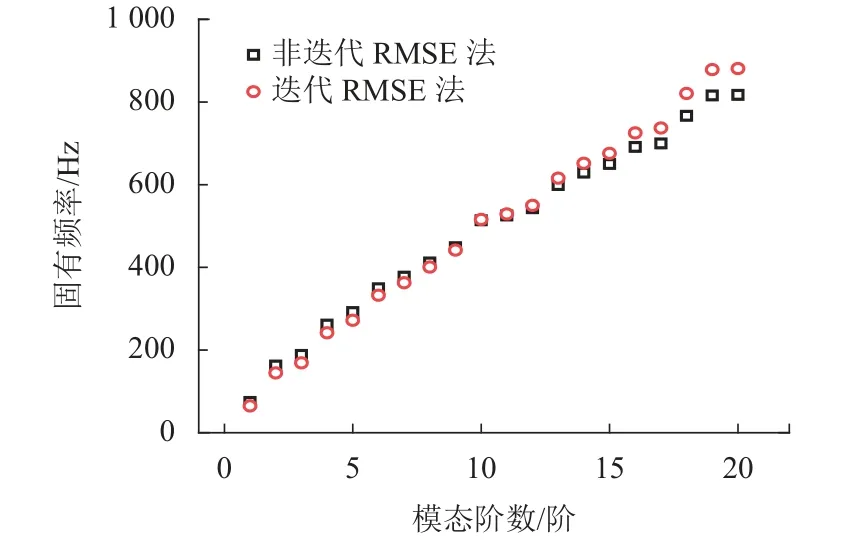

迭代前后黏弹性约束阻尼板前20 阶固有频率计算结果如图4 所示.由图可见:对于前10 阶,非迭代计算的固有频率均高于迭代后的,且差值逐渐减小;对于后10 阶,非迭代计算的固有频率又低于迭代后的结果,且差值逐渐增大;在第10 阶时,由于该频率下的阻尼层剪切模量与实际值最为接近,故迭代前后的差值最小.

图4 迭代前后各阶固有频率对比Fig.4 Comparison of intrinsic frequencies before and after iteration

迭代前后,约束阻尼结构的质量矩阵不发生改变,对于影响固有频率的因素而言,唯一的变化在于结构的刚度.迭代前后刚度的不同是阻尼层剪切模量变化引起的,阻尼材料的剪切模量随频率变化函数如式(18)所示,阻尼层剪切模量随频率增大而增大,所以迭代法计算时,结构刚度随阶数增大而增大.非迭代计算,阻尼层剪切模量只能取定值(本文取500.0 Hz 对应的剪切模量),结构刚度矩阵不变,显然低阶模态高估了阻尼层剪切模量,高阶模态又低估了阻尼层剪切模量.

以上分析表明,忽略阻尼层材料虚刚度贡献及其频变特性,阻尼层模量取定值会造成固有频率计算出现明显偏差.

4.3 模态损耗因子对比

为了修正由于未考虑黏弹性材料频变特性而引起的误差,Johnson 等[12]提出了利用频率函数f(ω)对损耗因子进行修正,损耗因子修正计算公式为

式中:ω为圆频率;ωi为第i阶模态频率;Gd(ωi) 为第i阶模态对应的黏弹性材料剪切模量;Gd,ref为实模态分析中采用的剪切模量;ηi为第i阶非迭代模态损耗因子;ηr为修正模态损耗因子.

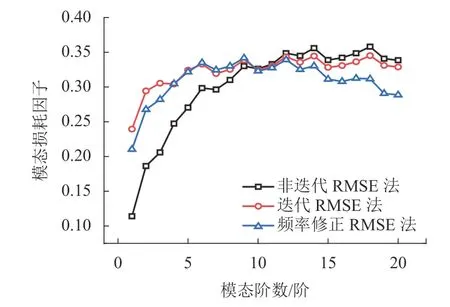

将采用频率修正法计算得到的模态损耗因子与迭代前后的模态损耗因子进行对比,如图5 所示.可以看出,非迭代计算的模态损耗因子在低频时偏差较大,频率修正法计算的模态损耗因子在高频时偏差较大.

图5 模态损耗因子对比Fig.5 Comparison of modal loss factors

将迭代法计算结果作为参照,对比分析不进行迭代和频率修正对模态损耗因子的影响.不进行迭代的计算误差范围为-56.00%~3.72%,对于频率修正后的计算误差范围为-10.20%~3.62%.所以通过频率修正能在一定程度减小损耗因子的计算误差,但在高阶时会导致修正过度,说明频率修正得到的损耗因子也存在较大误差,不能较好地解决不考虑阻尼材料频变特性带来的影响.

3 种方式下求得的模态损耗因子在第10 阶最为接近,原因是第10 阶时结构频率在500.0 Hz 左右,而不进行迭代采用的材料参数为频率500.0 Hz对应的材料属性值,所以在该频段附近的计算结果会比较接近真实值,才会出现三者的计算结果相近.

4.4 约束阻尼层参数分析

阻尼层厚度和约束层厚度对约束阻尼板减振效果至关重要,所以本节主要分析这2 个参数对约束阻尼结构的模态损耗因子的影响规律.

4.4.1 阻尼层厚度对比分析

将约束层厚度取0.762 mm,阻尼层的厚度依次取0.154、0.254、0.354、0.454、0.554 mm,讨论在不同厚度下约束阻尼板模态损耗因子的变化,计算结果如图6 所示.由此可见,随着阻尼层厚度的增加,损耗因子不断增大,但增加相同的厚度,损耗因子增量不断减小.

图6 不同阻尼层厚度下CLD 板模态损耗因子Fig.6 Modal loss factors of CLD plate under various thicknesses of damping layer

4.4.2 约束层厚度对比分析

阻尼层厚度取0.254 mm,约束层的厚度依次取0.262、0.562、0.762、1.262、1.762 mm 和2.262 mm,讨论在不同厚度下约束阻尼结构模态损耗因子变化,计算结果如图7 所示.由此可见,随着约束层厚度增加,结构模态损耗因子不断增大,但增大到一定值时,开始减小.这说明并不是约束层厚度越大越好,而是存在最佳值使模态损耗因子最大.约束层厚度与基层厚度相等时,模态损耗因子最大.

图7 不同约束层厚度下CLD 板模态损耗因子Fig.7 Modal loss factors of CLD plate under various thicknesses of constraint layer

5 结论

1)通过与相关文献试验实测数据对比验证了本文所提出算法的准确性,并且较已有MSE 迭代法具有更高的计算精度,说明有必要考虑阻尼层虚刚度的贡献.

2)不考虑阻尼材料参数频变特性,结构层模态振型形状基本不变,但部分模态的振型相位相反.

3)对于本文选取的阻尼材料而言,阻尼层剪切模量取中间频段值会造成固有频率在低阶模态时计算结果偏大,在高阶模态时偏小.

4)不考虑阻尼材料参数频变特性计算得到的模态损耗因子只有在中间频段处较为准确,其他频段处有较大误差,特别是低阶模态对应频段.

5)在一定范围内,结构损耗因子与阻尼层厚度成正比.对约束层而言,其厚度与基层厚度相等时,结构模态损耗因子最大.