油介质钢-BFPC 结合面的热特性分析

2023-12-21洪志康沈佳兴于英华

徐 平 ,洪志康 ,沈佳兴 ,2,于英华 ,2

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.辽宁工程技术大学矿产资源开放利用技术及装备研究院,辽宁 阜新 123000)

玄武岩纤维树脂混凝土(BFPC)由玄武岩骨料、粉煤灰填料、环氧树脂黏结剂、玄武岩增强纤维、增韧剂、固化剂及其他辅助添加剂组成.使用其制造机床能够显著地提高机床的综合性能[1-2],而BFPC 机床中存在大量的钢-BFPC 结合面,其对机床整机性能有着重要影响.

由于BFPC 是由骨料、填料、树脂等多组分构成,所以钢和BFPC 结合面的不同接触位置材料也不相同,导致结合面的局部接触性能也不相同.因此,这类新型机床结合面与传统机床结合面存在一定的区别.钢-BFPC 机床结合面大多是机床基础件与滑块、导轨构成的关键位置结合面.因为滑块等部件的相对运动产生局部高温,局部高温会作用到钢-BFPC 机床结合面上,使结合面和机床产生热变形,并在一定程度上改变接触状态影响结合面的动态性能.同时,为了降低导轨滑块系统的摩擦系数提高传动效率,导轨滑块系统需要润滑油来润滑,部分润滑油会填充到钢-BFPC 机床结合面缝隙中,构成含有油介质的钢-BFPC 机床结合面[3].所以,这类结合面是包含固相和液相的两相结合面.油介质钢-BFPC结合面热学性能变化会直接或间接影响结合面的动态性能.结合面的预载荷变化会改变钢和BFPC 试件的接触面积,使结合面的接触状态发生改变.钢-BFPC 结合面在油介质浸润情况下的传热机理是设计制造高性能矿物复合材料机床的基础问题.

近年来相关研究者对结合面接触热阻进行了研究:顾慰兰等[4]采用实验的方式探讨温度对结合面接触热阻的影响,结果表明,两固体表面接触时,随着接触温度升高,接触热阻呈下降趋势;钟明[5]对接触热阻进行了理论和实验两方面研究,计算了考虑接触热阻的双层组合介质温度场,主要从单点接触热阻模型、粗糙表面模型和接触变形模型3 个方面研究接触热阻;许敏[6]基于热传递理论建立了一种接触热阻的分形模型,与传统的蒙特卡罗法求接触热阻进行了对比,发现其模型有较好的精确度;Zou等[7]引入一种基于分形几何理论的随机数模型来计算2 个粗糙表面的接触热阻,研究表明,分形参数对结合面接触热阻有着重要的影响;祁宁[8]通过实验测量不同金属材料组合配对下的结合面接触热阻,分析研究表面粗糙度、材料特性、结合面压力及热流方向和大小对固-固结合面接触热阻的影响,得出结合面压力是影响接触热阻的主要因素;Abdullah等[9]研究发现,同一材料的结合面接触热阻随着受载压力增大而减小,材料的硬度越大,接触热阻也越大;袁超[10]在结合面间填充导热界面材料(TIM)来消除固体结合面的接触热阻,研究得出微结构的分布和颗粒与母体间的热导是影响复合材料导热性的主要因素;王佳[11]基于W-M 分形函数建立了一种接触热阻模型,将理论计算得到的热特性参数带入有限元进行仿真分析,同时设计了直接测量接触热阻的装置并完成实验验证,探究出符合机床热特性分析设定的接触热阻合适值;李俊南等[12]研究分布式拉杆转子轮盘结合面热特性,通过实验和仿真探究不同载荷、粗糙度对拉杆转子轮盘结合面的接触热阻和传热系数影响.

学者们研究机床接触热性能的材料大部分是停留在传统“金属-金属”机床结合面,缺少对“金属-矿物复合材料”机床结合面热性能的研究.其次,研究时假设2 个结合部件直接接触,忽略了结合面中介质(如空气、润滑油)对结合面传热性能的影响.

对于结合面实际面积,大多是基于分形接触理论来计算实际接触面积,并且需要确定微凸体中最大的接触面积,通过分形理论计算实际接触面积困难,且计算精度有待提高.故研究高精度的结合面实际接触面积的计算方法对研究油介质钢-BFPC结合面热性能乃至整机热性能都具有重要的意义.

本文利用离散原理计算考虑接触比重的结合面实际接触面积,再结合傅里叶定律分析油介质钢-BFPC 结合面的传热机理.基于传热原理建立油介质钢-BFPC 结合面热学性能理论模型,分析预载荷对结合面热特性参数的影响规律,通过比较实验研究和理论计算的结合面接触热阻的误差证明理论计算的合理性.

1 考虑接触比重的钢-BFPC 结合面实际接触面积计算方法研究

1.1 利用离散原理的钢-BFPC 结合面实际接触面积计算原理

2 个表面接触从微观角度上看是表面上的微凸体相互接触,所以结合面接触实际就是多个点对点接触[13-14].先基于离散原理计算结合面实际接触面积,为下文考虑接触比重做铺垫.

采用离散化方法计算钢-BFPC 结合面的实际接触面积.首先,制取试件钢-BFPC 结合面实际接触区域拓片,在BFPC 试件的接触表面涂抹一层印记涂料.对钢-BFPC 结合面施加一定的压力,印记涂料将结合面的实际接触区域印到钢试件表面.然后,利用高分辨率相机垂直拍摄钢试件的印记拓片,图1为钢-BFPC 结合面预载荷为0.6 MPa 时的接触印记拓片.

图1 钢-BFPC 结合面接触拓片Fig.1 Steel-BFPC interface contact rubbing

将获取的印记拓片进行离散化处理,设结合面是边长为a的正方形,印记拓片的长和宽分别进行n等分,印记拓片则被分成n2个面积相等的正方形离散单元.而每个离散单元的边长和面积分别为Δx=a/n和Δx2.然后,根据是否实际接触,将离散单元个数分为接触单元个数Uc和非接触单元个数Un.其中,接触单元个数又分为内接触单元个数Ui和边界接触单元个数Ub.

如果用离散化后接触面积Ad代替结合面实际接触面积,则需要统计接触单元的总数再乘以单个离散单元的面积,如式(1).

实际上由于边界实际接触面积要小于单个离散单元面积.根据边界接触面积比例系数β∈(0,1),结合面实际,接触面积可表示为

图2 是一个边界接触单元,其边长为Δx,因为一般接触的边界都为曲线,用曲线直线化方法连接接触边界与单元边的2 个交点得到分割线.分割线与边界接触单元的边所围成的面积即图2 阴影面积,就可以粗略代替实际边界接触面积,其精确程度与所选取的n相关.在可选取的范围内,适当增大n,即增加划分单元格格数,理论得到的实际接触面积越趋近真实的实际接触面积.

图2 边界接触单元实际接触面积Fig.2 Actual contact area of boundary contact element

根据几何关系可知阴影部分的面积S与x∈(0,Δx)、θ∈(0,π)关系如式(3).

因为x和θ都是均匀分布,则依据式(3)得到的边界接触面积的均值为

则β可表示为

由于结合面接触边界大多数为圆弧,图2 将曲线直线化会丢失部分面积,如图3 所示,用四分之一圆面积SR来代替相应的三角形面积SΔ,可以进一步提高边界接触面积的准确度,如式(6).

图3 边界接触面积修正Fig.3 Correction of boundary contact area

故得到修正系数π/2,将式(5)、(6)代入式(2)中,得到修正后的结合面实际接触面积为

1.2 考虑接触比重的结合面实际接触面积计算方法

考虑到结合面接触时本质上是微凸体接触,微凸体会受到一定的挤压,形成挤压应力不同的面积区域.如图4,挤压应力越大的区域,呈现的颜色越深,反之越浅.

图4 考虑接触比重的离散单元Fig.4 Discrete element diagram considering specific gravity of contact

利用MATLAB 将图1 所示的结合面印记拓片进行反灰度处理.所得到的灰度图实质上是一个数据矩阵,该矩阵里面的每一个元素代表着相应的离散单元.而且矩阵中的数据也代表了相应的灰度级,即矩阵中每一个元素代表着图像的一个像素点.一般0 代表黑色,255(是数据矩阵中最大值)代表白色.为了方便计算和理解,使用反灰度处理,即用255 代表黑色,0 代表白色.

首先,利用MATLAB 定义一个最大数:

式中:cij为反灰度数据矩阵中的元素.

得到反灰度数据矩阵的比重矩阵元素为

然后,将每个离散单元面积组成一个新矩阵,其中,非接触单元相应矩阵元素为0,内接触单元相应矩阵元素为Δx2.依据式(7),修正后的边界接触单元相应矩阵元素为(πβΔx2)/2.新矩阵中的元素用bij表示,那么每个离散单元考虑比重的实际接触面积矩阵元素为

最后,根据式(10),考虑接触比重的结合面实际接触面积为矩阵中所有元素总和,即

当等分份数趋于无穷时,考虑接触比重的结合面实际接触面积比为

式中:A为结合面名义接触面积,m2.

1.3 研究离散等分份数对钢-BFPC 结合面实际接触面积的影响规律

利用离散原理计算结合面实际接触面积时,研究不同等分份数n对钢-BFPC 结合面的实际接触面积的影响规律.将接触印记拓片进行反灰度处理(使钢-BFPC 结合面拓片接触区域变为白色,非接触区域变为黑色).再对结合面拓片分别进行90、180、270、360、540、720 等分份数的离散化处理,离散结果如图5 所示.

图5 不同等分份数的离散结果Fig.5 Discrete results of different equal aliquots

依次计算不同等分份数的结合面印记拓片的内接触单元数、边界接触单元数以及考虑接触比重的接触面积比.计算结果如表1 所示.

表1 不同等分份数的计算结果Tab.1 Calculation results for different aliquots

由表1 可以看出:随着等分份数n的增加,钢-BFPC 结合面的实际接触面积比逐渐减小.拟合曲线和样本数据之间的关系如图6 所示.

由图6 可知:钢-BFPC 结合面接触面积比与等分份数的变化规律近似符合有理数逼近的变化规律.因此,利用MATLAB 中的拟合工具箱建立等分份数和实际接触面积比的函数关系,拟合后可得

式(13)的确定系数为0.996 6,接近于“1”,SSE 为6.419×10-4,接近于“0”,说明拟合的结果准确度与可信度较高.根据式(13)可知,当离散等分份数n→∞ 时,离散接触面积比即为实际接触面积比,因此,可知结合面预载荷为0.6 MPa 时,钢-BFPC结合面的实际接触面积比为0.091 8.

2 油介质钢-BFPC 结合面传热机理

2.1 油介质钢-BFPC 结合面热量传递方式

由于结合面表面微观不平,存在许多空隙,并且在空隙中充满着介质(如空气、润滑油等).这些介质的导热系数大多比接触体材料的导热系数小很多,在结合面处就会对热流产生阻力,造成明显的温差[2,15-16].因此,下文分析油介质钢-BFPC 结合面热量传递方式.

油介质钢-BFPC 结合面间热量传递主要有以下3 种途径:1)结合面间相互接触的钢和BFPC 微凸体间的导热;2)结合面间隙中润滑油的导热;3)结合面间隙的辐射换热.鉴于相关研究,对于结合面接触,当温度低于900 K 时,辐射换热在总的接触传热中的比例不足2%[5,11,17].因此,在常规温度下,结合面间隙间的辐射换热可以忽略不计.

2.2 结合面热特性相关参数的确定

根据傅里叶导热定律以及相关研究[6]推导结合面接触传热系数为

式中:Lc为结合面间隙传热的厚度,m;Av为结合面的空隙空间面积,m2;λA、λB和λl分别为45 号钢、BFPC 以及润滑油的导热系数,λA=45.000 W/(m·K),λB=1.513 W/(m·K),λ1=0.120 W/(m·K).

结合面导热系数可表示为

由于机械加工会导致试件表面上的微凸体表层组织结构发生变化.根据微凸体表层组织结构分布可以计算出微凸体各层组织厚度之和[18-19].综合考虑BFPC 表面形貌特征和金属钢表面微凸体表层组织结构,结合面厚度在z=1.5 mm 附近波动[18-20].由于BFPC 刚度远低于钢的刚度,所以将钢接触面简化成一个刚性光滑的表面.在压力载荷的作用下,结合面部位产生厚度为δ的压缩变形量[21],其关系为

式中:F为固定结合面的压力载荷,K为固定结合面的法向刚度.

第1 节已经提供实际接触面积的计算方法,A为150 mm × 150 mm,则Av为

结合面的接触热阻Rc与结合面接触传热系数的关系为

2.3 分析不同载荷的油介质钢-BFPC 结合面接触热阻特性

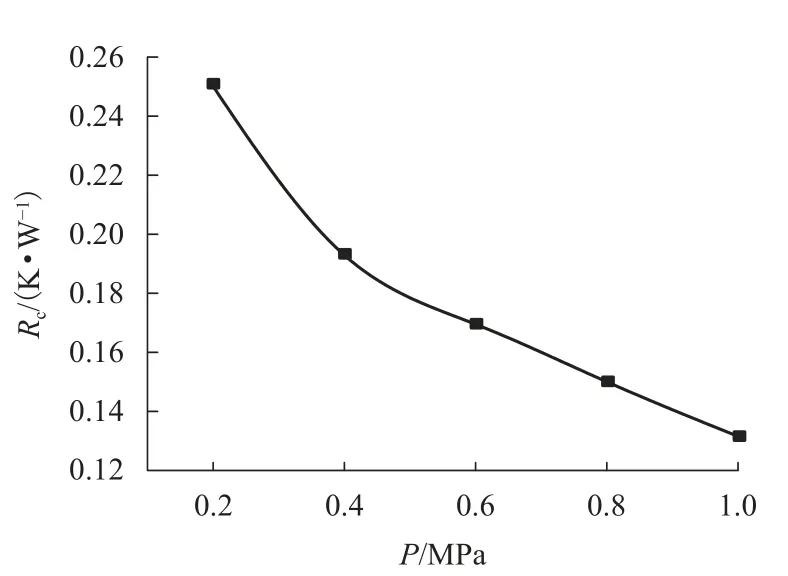

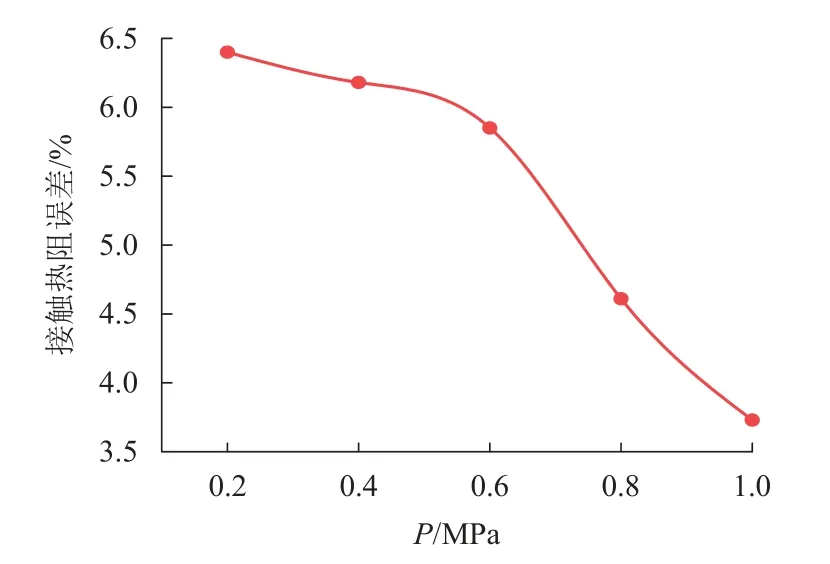

通过式(19)探究不同载荷(0.2、0.4、0.6、0.8、1.0 MPa)对油介质钢-BFPC 结合面接触热阻的影响,见表2,载荷P对接触热阻Rc影响曲线如图7.

表2 不同载荷下计算得到的热特性参数Tab.2 Thermal characteristic parameters calculated under different loads

图7 载荷对结合面接触热阻影响Fig.7 Influence of load on contact thermal resistance of interface

通过表2 和图7 发现,结合面接触热阻随载荷增大而减小,其原因为:1)由于载荷增大导致结合面实际接触面积Ac增大,由式(14)和式(19)可知其他条件不变,实际接触面积Ac增大,接触热阻Rc减小.2)载荷增大致使单位面积法向刚度增大,造成结合面之间参与传热厚度减小,根据式(14)可知传热厚度减小传热系数也会增大,故接触热阻减小.

3 油介质钢-BFPC 结合面热特性实验研究

3.1 结合面热特性实验原理

通过实验研究测量油介质钢-BFPC 结合面的传热系数及接触热阻.通过温度传感器测得加热时BFPC 试件下表面温度T1和钢试件上表面温度T2[22].根据傅里叶定律可推导出结构整体热流密度q为

式中:λ为整体导热系数,L为组合试件厚度.

热流密度也可表达为

式中:U为加热电压,R为加热膜电阻.

根据能量守恒有

式中:LA和LB分别为钢试件和BFPC 试件厚度.

钢和BFPC 试件的导热系数已知,钢、BFPC 和结合面的厚度均已知,则结合面传热系数和接触热阻分别为

通过实验测得上、下表面温差,代入式(21)、式(22)得到结合面的导热系数.再根据式(23)、式(24)计算得出结合面传热系数和接触热阻.

3.2 结合面热特性实验步骤

步骤1在机械装置的下固定板与中活动板之间按照从下到上的顺序依次摆放好隔热膜、加热膜、钢和BFPC 试件,其中BFPC 试件上表面涂有润滑油.

步骤2通过扭矩扳手拧动机械装置上固定板中间的施力螺栓.

步骤3施加好结合面压后将电源插在插座上,打开AS887 四通道热电偶温度计,每间隔10 min进行一次数据采集并记录2 个测温点的数据.

步骤4经过一段时间,系统进入准稳态(加热面与散热面之间的温度差几乎保持不变),记下此时2 个测点的温度值.

步骤5第1 次实验结束后,等试件试件和加热膜冷却至常温时进行下次实验,分别记录下不同预载荷下的温度数据,实验装置如图8 所示.

图8 实验装置Fig.8 Experimental setup

3.3 结合面热特性实验结果

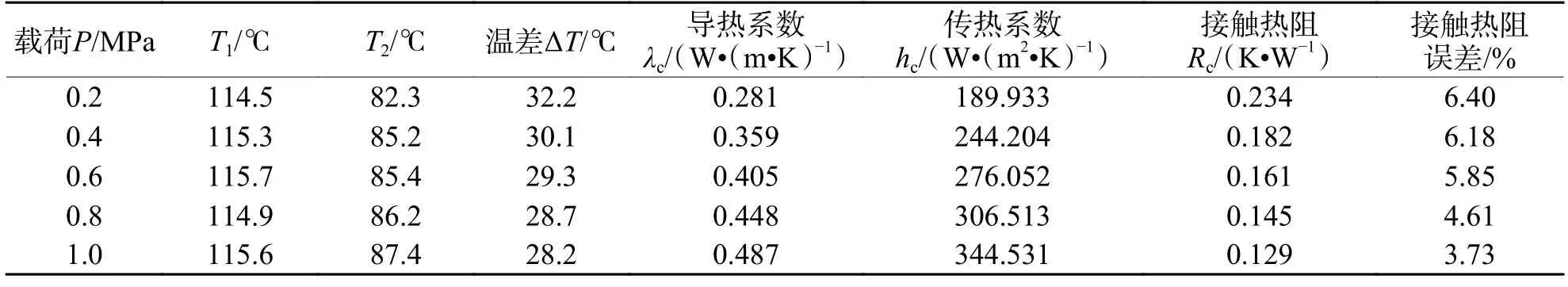

用数字多用表测得实验时U=20.55 V,R=10.5 Ω,A=0.022 5 m2,由式(21)可得q=1 787.52 W/m2.游标卡尺测得钢试件和BFPC 试件厚度分别为10 mm和20 mm,结合面厚度为1.5 mm.考虑到钢试件和BFPC 试件的粗糙度分别为3.2 μm 和6.3 μm,故实际参与传热的钢试件和BFPC 试件厚度分别为LA=9.5 mm 和LB=19.0 mm.分别将不同预载荷下测得的实验数据进行插值计算,得到结合面温差ΔT=T1-T2,最后代入式(22)~(24)中,得到结合面热特性参数以及接触热阻误差,如表3 和图9、图10.

表3 不同载荷下实验计算得到的结合面热特性参数Tab.3 Thermal characteristic parameters of interface calculated by experiments under different loads

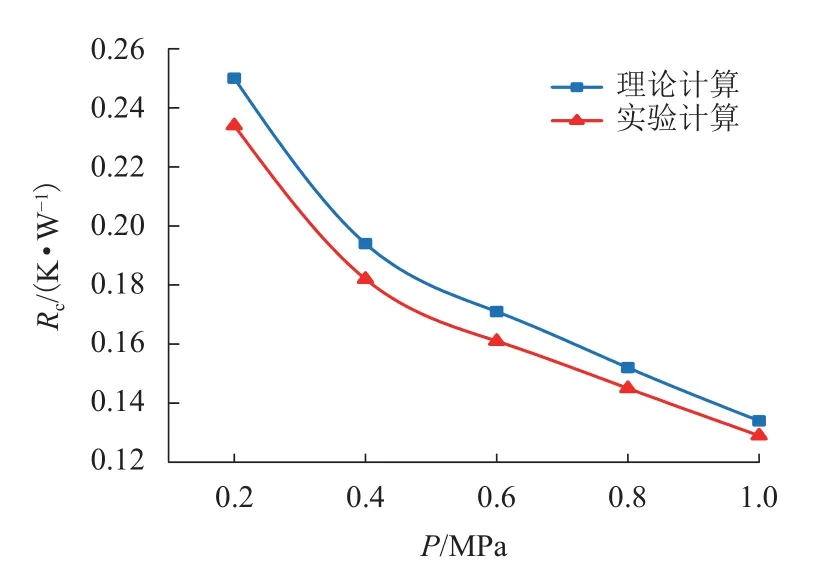

图9 理论计算与实验计算的接触热阻结果对比Fig.9 Comparison of contact thermal resistance results between theoretical calculation and experimental calculation

图10 理论计算与实验计算的接触热阻误差Fig.10 Contact thermal resistance error of theoretical calculation and experimental calculation

由图10 可以看出,理论计算的结合面接触热阻比实验计算大,这存在2 种原因:1)理论计算的实际接触面积之比,较于真实的实际接触面积之比要偏小;2)理论计算的结合面空隙传热厚度Lc比真实的结合面空隙传热厚度大.

结合表3 及图10 可知,实验计算与理论计算的接触热阻误差随着载荷的增大不断减小,说明了理论计算的接触热阻的精度随着载荷增大越来越高,证明理论计算方法具有可行性和有效性.

4 结论

本文利用离散原理和反灰度处理研究考虑接触比重的钢-BFPC 结合面的实际接触面积计算方法;进一步研究油介质钢-BFPC 结合面的导热系数、传热系数以及接触热阻;分别通过理论计算和实验研究的方法分析不同载荷(0.2、0.4、0.6、0.8、1.0 MPa)对结合面热特性参数的影响.

理论计算和实验研究都表明:随着载荷的增大,导热系数和传热系数随之增大,接触热阻随之减小,最后趋于平缓;接触热阻误差最高为6.40%,并且接触热阻的误差随着载荷增大而减小,充分证明理论计算的可靠性,同时也验证了考虑接触比重的钢-BFPC 结合面接触面积计算方法的准确性.