加纳某金矿石选矿试验研究

2023-12-21单庆生赵福财

单庆生,孙 涛,王 苹,赵福财

(1.山东招金集团有限公司; 2.山东国环固废创新科技中心有限公司)

加纳某金矿石中金矿物主要以自然金、银金矿形式存在,粒度较细,且通常被硫化矿物和脉石矿物包裹。在原全泥氰化浸出工艺下,该金矿石中金浸出率较低,约70 %。因此,需要寻找合适的选矿技术提高金回收率[1-5]。在对常用的选矿技术进行分析后发现,重选主要适用于提前回收部分已单体解离的粗粒金矿物,而浮选是通过捕收载金矿物回收金矿物[6],氰化浸出则多用于金矿物裸露或其包裹体有裂隙的金矿石[7]。针对该金矿石性质,最终选定一次粗选、两次扫选、两次精选的闭路浮选流程。通过浮选试验,确定了最佳试验条件,获得了较高金回收率,且尾矿中金品位较低,可作为环保填埋材料使用,不仅具有较好经济效益,也为同类型矿山提供技术参考。

1 矿石性质

1.1 化学成分

对该金矿石进行化学成分分析,结果见表1。

表1 金矿石化学成分分析结果

由表1可知:金矿石中金为主要有价回收元素,金品位为3.50 g/t,银、铜品位较低,有害元素为砷,占0.31 %。

1.2 金矿物嵌布特征

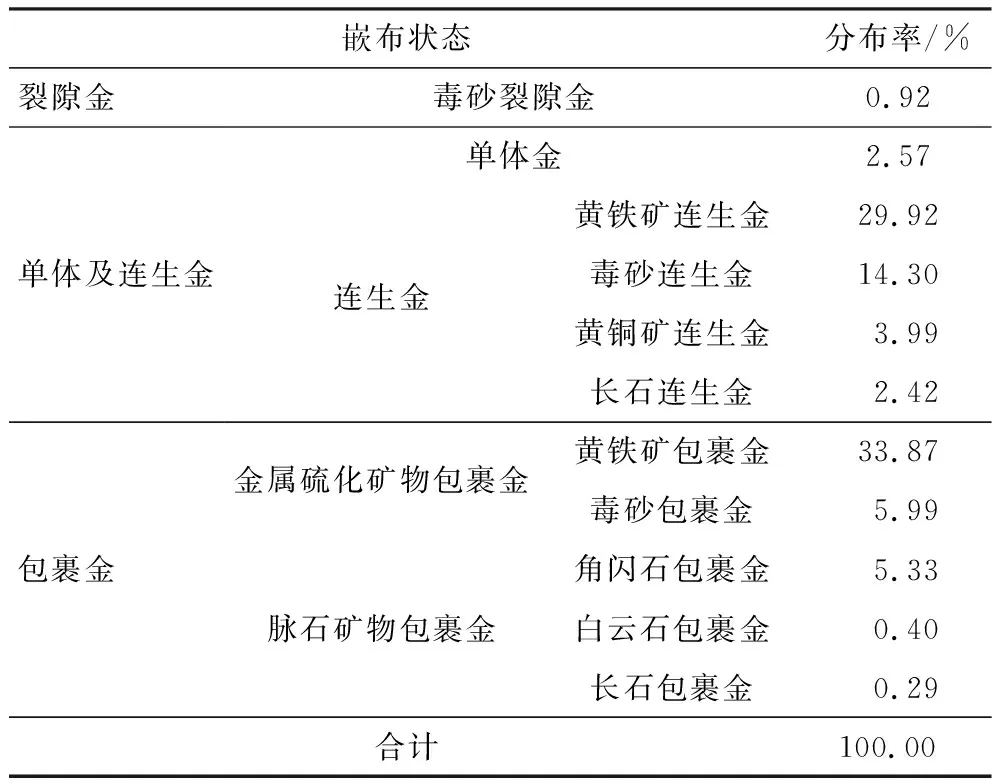

利用电子显微镜、MLA等手段对磨矿细度-0.074 mm占85 %的金矿石进行检测,确定金矿物嵌布状态,结果见表2。

表2 金矿物嵌布特征分析结果

由表2可知:单体及连生金占53.20 %,黄铁矿、毒砂等金属硫化矿物包裹金占39.86 %,可通过浮选回收,但碳酸盐及硅酸盐等脉石矿物包裹金易损失到尾矿中。

该金矿石中金矿物主要以自然金、银金矿形式存在,金属矿物主要为黄铁矿、钛铁矿,其次为毒砂、赤铁矿和黄铜矿等,脉石矿物主要为石英、长石、绿泥石等。载金矿物主要为黄铁矿、毒砂等。金矿物以微细粒为主[8]。

2 结果与讨论

探索试验表明,当磨矿细度-0.074 mm占85 %时,采用全泥氰化浸出工艺对该金矿石进行处理,金浸出率仅为 64.29 %。然而,当磨矿细度提高至-0.074 mm占95 %,金浸出率提高为73.43 %。进一步提高磨矿细度,金浸出率变化较小。该金矿石通过浮选可以获得更高的金回收率。

2.1 磨矿细度

磨矿细度是影响选矿工艺指标的关键因素,直接影响目的矿物解离。试验采用一次粗选、一次扫选的工艺流程,在异戊基钠黄药+丁铵黑药用量为80 g/t+20 g/t,2号油用量为60 g/t,矿浆浓度为35 %,矿浆pH值为6.5的条件下,考察磨矿细度对浮选指标的影响。试验工艺流程见图1,试验结果见图2。

图1 磨矿细度试验工艺流程

图2 磨矿细度试验结果

由图2可知:随着磨矿细度增加,粗精矿金回收率呈现先升高后降低趋势。在磨矿细度-0.074 mm占85 %时,粗精矿金回收率达到最高,为87.18 %。继续提高磨矿细度,浮选指标不再升高。综合考虑,选定磨矿细度为-0.074 mm占85 %为宜。

2.2 活化剂用量

硫酸铜是一种良好的硫化矿物活化剂,适量添加可增强矿物表面对捕收剂的吸附能力,提高目的矿物可浮性。因此,进行了硫酸铜用量探索试验。试验采用一次粗选、一次扫选的工艺流程,试验条件:磨矿细度-0.074 mm占85 %,异戊基钠黄药+丁铵黑药用量为80 g/t+20 g/t,2号油用量为60 g/t,矿浆浓度为35 %,矿浆pH值为6.5。试验工艺流程见图1,试验结果见图3。

图3 硫酸铜用量试验结果

由图3可知:随着硫酸铜用量增加,尾矿金品位呈现先降低后升高的趋势。在硫酸铜用量为100 g/t时,尾矿金损失率最低,粗精矿金回收率最高,为87.90 %。继续提高硫酸铜用量,粗精矿金回收率呈现先降低后升高趋势。综合考虑,选择硫酸铜用量为100 g/t为宜。

2.3 捕收剂种类

捕收剂的捕收性能直接影响粗精矿的浮选指标。因此,进行了捕收剂种类试验。试验采用一次粗选、一次扫选的工艺流程,试验条件:磨矿细度-0.074 mm占85 %,硫酸铜用量为100 g/t,2号油用量为60 g/t,矿浆浓度为35 %,矿浆pH值为6.5。试验工艺流程见图1,试验结果见表4。

表4 捕收剂种类试验结果

由表4可知:捕收剂的捕收性能对浮选产品的回收率、品位影响显著。采用捕收剂ZJ-01时,尾矿金品位最低,为0.36 g/t;粗精矿金回收率最高,为89.71 %。捕收剂ZJ-01捕收性能最强,故选用ZJ-01为捕收剂进行后续试验研究。

2.4 捕收剂用量

试验采用一次粗选、一次扫选的工艺流程,在磨矿细度-0.074 mm占85 %,硫酸铜用量为100 g/t,2号油用量为60 g/t,矿浆浓度为35 %,矿浆pH值为6.5的条件下,考察捕收剂ZJ-01对浮选指标的影响。试验流程见图1,试验结果见图4。

图4 捕收剂用量试验结果

由图4可知:随着捕收剂ZJ-01用量增加,尾矿金损失率随之降低。当捕收剂ZJ-01用量为100 g/t时,粗精矿金回收率最高,为88.86 %。因此,选定捕收剂最佳用量为100 g/t。

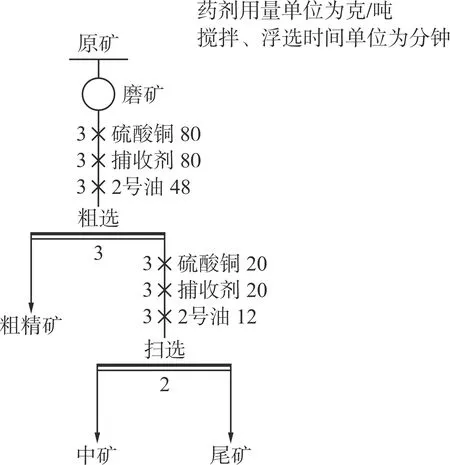

2.5 开路试验

在上述条件试验基础上进行开路试验,试验采用一次粗选、两次精选、两次扫选的工艺流程,在磨矿细度-0.074 mm占85 %,硫酸铜用量为100 g/t,ZJ-01用量为100 g/t,2号油用量为60 g/t,矿浆浓度为35 %,矿浆pH值为6.5的条件下,开展开路试验。试验流程见图5,试验结果见表5。

图5 开路试验流程

表5 开路试验结果

由表5可知:经过一次粗选、两次扫选、两次精矿的开路试验,可获得产率为1.97 %、金品位为 135.44 g/t、金回收率为73.16 %的精矿,最终尾矿金品位可降低至0.29 g/t。

2.6 闭路试验

在药剂制度与开路试验相同的基础上进行了浮选闭路试验,且为了进一步探索磨矿细度对浮选指标的影响,在不同磨矿细度条件下进行试验。试验流程见图6,试验结果见表6。

图6 闭路试验流程

表6 闭路试验结果

由表6可知:随着磨矿细度增加,尾矿金品位逐渐降低,精矿金回收率逐渐增加。因此,增加磨矿细度有利于提高浮选回收率。磨矿细度为-0.074 mm占85 %时,金回收率最高。此时,精矿产率为3.87 %、金品位86.95 g/t、金回收率91.15 %,尾矿金品位0.34 g/t。

3 结 论

1)加纳某金矿石中金矿物嵌布粒度较细,以连生金和包裹金为主,其中,黄铁矿连生金占29.92 %、毒砂连生金占14.30 %,黄铁矿包裹金占33.87 %。

矿石中金属硫化矿物及脉石矿物包裹金占比较大,是影响全泥氰化指标的主要因素。

2)采用一次粗选、两次扫选、两次精选的工艺流程,在磨矿细度-0.074 mm占85 %,硫酸铜用量为100 g/t,ZJ-01用量为100 g/t,2号油用量为60 g/t,矿浆浓度为35 %,矿浆pH值为6.5的条件下开展闭路浮选试验,可以获得金品位为86.95 g/t、金回收率为91.15 %的精矿。企业的经济效益显著提高,为同类矿山技术改造提供借鉴。