轻质快硬无机泡沫在煤矿冒顶区的应用

2023-12-20韩德强郑先军

韩德强,郑先军,解 松

(北京东方雨虹防水技术股份有限公司,北京 101399)

煤矿巷道冒顶事故多发于掘进工作面和巷道交叉处,高冒区内部呈现破碎状态的煤体具有适宜的漏风供氧通道和蓄热环境,容易自燃发火[1-2]。如何治理高冒区是许多矿井安全生产的难题。一般矿井采用临时喷浆封闭、风障引风、风机抽排等方式进行瓦斯治理,虽然解决了环境瓦斯含量超标的问题,但高冒区内部瓦斯依然异常涌出,需要反复处理,不能彻底解决瓦斯根源[3]。数值模拟结果显示,在风流影响区不会发生瓦斯积聚;环形紊流区中心有较少一部分瓦斯移动,含量较低;瓦斯主要会在无风区积聚,是瓦斯治理的重点区域[4]。在通风技术不能有效解决瓦斯积聚的情况下,工程技术研究与实践表明,采用空穴充填置换技术是解决瓦斯问题的有效途径。传统充填材料如黄土、粉煤灰[5]、矸石等从经济和技术上已不能满足空穴充填的要求。我国大部分煤矿矿井主要采用有机高分子类、膏水类、无机泡沫类等几种空穴充填材料进行空穴充填。有机高分子类充填材料[6],如酚醛泡沫、聚氨酯泡沫、脲醛树脂泡沫等具有充填速度快、充填倍数高、泡体轻质的特点,常用于巷道冒顶区、上下隅角、工作面冒顶等区域的快速充填密闭。但是,有机高分子充填材料反应温度高(一般大于90℃),甲醛等有害物质释放量大,在高瓦斯矿井里使用存在严重的安全隐患;高分子充填材料为易燃品,为了达到阻燃性能要求,往往会掺入阻燃剂成分,阻燃剂成分着火会产生烟雾,使自救器失效,容易出现生命危险。膏水类充填材料[7]由于其含水量大、自重大、配套工艺复杂,不适合在高冒区充填。无机泡沫类充填材料[8]具有自重轻、堆积效果明显、泡体密实、固化后强度高的特点,正逐渐应用于冒顶区充填密封、巷道密闭墙构筑、采空区高温及着火煤层防灭火等方面。

1 轻质快硬无机泡沫

1.1 轻质快硬无机泡沫性能特点

区别于传统无机类发泡材料,轻质快硬无机泡沫主要成分包括水硬性胶凝材料、发泡剂、稳泡剂、泵送剂、促凝剂、填料等制成的发泡型干粉,使用时直接与水混合,通过专用施工设备注浆施工即可制得轻质、快硬的无机充填材料。轻质快硬无机泡沫具有优异的性能,在凝固时间、材料强度、充填倍数、泵送操作方面与普通发泡水泥有较大差别。其最大特点是将发泡剂集成在粉体材料中,利用注浆设备实现施工工艺的一致性、连续性和高效性。轻质快硬无机泡沫使用时直接与大量的水混合,发泡倍数可达10倍以上,充填空间用料量小,单方用料量不到100 kg,所形成的充填体不到300 kg,对架棚、顶板、侧帮压力较小。无机泡沫是一种不燃材料,反应温度低(小于40℃),无任何安全隐患。因此适用于井下较大冒顶空穴、溶腔、冒落区充填密封,以及高温及着火煤层或区域防灭火使用。无机泡沫成型前是一种泡沫浆体,因此可以在其凝结固化前通过管路远距离输送,泵送距离高达300 m,通过调整泵送适应性,亦可设计成超远距离泵送施工。一般材料凝结时间短,泵送出管口后60 s内不流动,3 min内即具有很好的堆积性,堆积范围直径小于5 m;成型速度快,轻质高泡;材料完全硬化后不收缩,形成的泡孔为闭孔,不透气,受压下具有承压密实性,不易开裂,在较大顶板变形情况下亦保证良好的密封性能。轻质快硬无机发泡材料主要性能指标如表1所示。

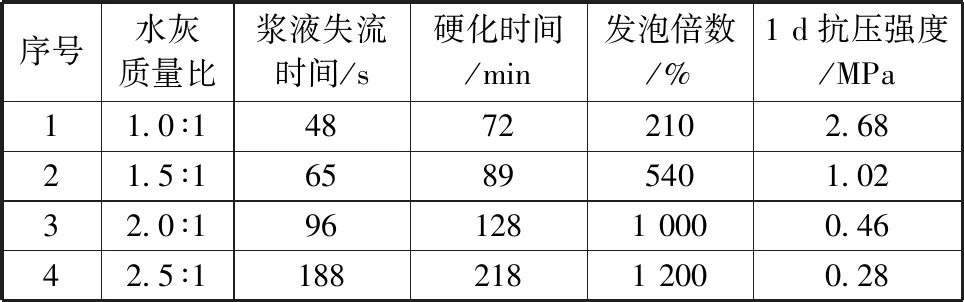

表1 轻质快硬无机发泡材料主要性能指标Table 1 Main performance indicators of lightweight and fast hardening inorganic foam

无机泡沫的材料性能和工艺技术均可根据工程需求实时调整。例如,在具有较好支护和密闭的条件下,材料强度可提高至2 MPa以上,作为井下密闭承压支护使用;在采空区,不需要考虑强度、凝结时间时,可将无机泡沫调整到15倍以上发泡,降低单方造价,单独作为充填、防瓦斯、降温、防灭火等材料使用。

1.2 不同水灰质量比条件下材料性能试验及分析

传统充填材料制泡和制浆工艺分离,充填体发泡倍数取决于制泡的质量,而在此使用的轻质快硬无机泡沫为集成式制备充填泡沫,其性能指标与水的添加量有很大关系。为了满足不同工况的充填需求,以充填材料的浆液失流时间、硬化时间、发泡倍数及1 d抗压强度作为考察指标,分析不同水灰质量比条件下充填材料的性能指标关系。

1.2.1试验材料

试验采用预先混合好的轻质快硬无机发泡材料粉料,要求材料在保质期内,各组分混合均匀,无受潮、无结块。试验用水为生活用水,符合JGJ 63混凝土用水标准要求。

1.2.2试验方法

根据不同水灰质量比设计试验。称取粉料和水置于KENWOOD KVL65厨师机中进行发泡体制备,如图1所示,搅拌速度700 r/min,搅拌时间40~60 s。搅拌途中可以适当摇动搅拌器,搅拌结束后,迅速将浆料倒入10 cm×10 cm×10 cm的试模中,用钢板尺刮平试模表面,刮掉四周多余浆料,使浆料与试模口平齐,并对浆液性能进行测试。现场试验通过使用一体化泡沫制备平台进行发泡体制备,如图2所示,在正常运行条件下进行取样测试。

1)浆液失流时间。将试模缓慢倾斜,直至试模倾斜45°浆液不流动为止,此时间为浆液失流时间。

2)硬化时间。将样品表面用胶布盖严,带模静置于养护箱中进行养护,使用维卡仪测试样品的终凝时间,此时间为材料的硬化时间。

3)发泡体倍数。测试样品的质量和体积,得出发泡体的密度。通过计算发泡体的密度与粉体的密度比值,得出材料的发泡倍数。

4)1 d抗压强度。参考JGJ/T 70 建筑砂浆基本性能试验方法标准,将养护1 d的样品使用300 kN的压力机进行抗压强度测试。

图1 实验室材料搅拌制泡Fig.1 Foam prepared by stirring laboratory materials

图2 设备平台制备充填泡沫体Fig.2 Filling foam prepared by equipment

1.2.3试验结果

不同水灰质量比条件下,充填材料在浆液失流时间、硬化时间、发泡倍数以及1 d抗压强度上表现出不同的性能指标,试验结果如表2所示。

表2 不同水灰质量比的充填材料性能Table 2 Performance of filling materials with different water cement ratios

由上述试验结果可知:

1)浆液失流时间随水灰质量比增大而延长。当水灰质量比为1.0时,失流时间为48 s,材料表现为快速成型状态;水灰质量比增加到1.5时,失流时间为65 s,增加了35%左右;水灰质量比增加到2.0时,失流时间为96 s,增加了100%;水灰质量比为2.5时,失流时间为188 s,延长了291%以上。这是因为水灰质量比越大,浆液中促凝成分被大量稀释,材料凝固时间越长。

2)材料硬化时间也随水灰质量比增加而延长。水灰质量比为1.0时,硬化时间为72 min;水灰质量比为1.5、2.0、2.5时,硬化时间分别延长了23%、77%、202%。因此,在速凝充填材料凝结时间方面,水越多,时间越长,因此在密封不良条件下,充填浆液顺着缝隙大量流淌,难以实现有效充填和接顶。

3)随着水灰质量比增大,材料发泡倍数也增大。水灰质量比为1.0时,发泡倍数为2倍以上;水灰质量比为2.0时,材料可以达到10倍的发泡。充填材料是一种物理发泡材料,发泡原理是由发泡剂水溶液物理搅拌形成的大量气泡引发的。水灰质量比越小,浆液越黏稠,发泡效果越差;水灰质量比越大,浆液越稀,发泡剂更容易搅拌形成泡沫,所得浆液成型后发泡倍数越大。

4)轻质快硬充填材料的1 d抗压强度随水灰质量比的增大而减小。水灰质量比为1.0时,抗压强度为2.68 MPa;水灰质量比为1.5时,抗压强度为1.02 MPa;水灰质量比为2.0时,抗压强度为0.46 MPa;水灰质量比为2.5时,抗压强度为0.28 MPa。随着水灰质量比的增大,抗压强度分别降低29%、68%、80%。

由此,考虑到现场的实际需求,可以参考表2结果,选择适当的水灰质量比。如,当冒顶区承压需求较强时,可采用较小的水灰质量比,使充填材料固化后抗压强度保持在2 MPa以上;当运输困难,需要远距离泵送施工时,可选择时间较长的水灰质量比;当进行空穴充填、采空区充填,对凝胶时间和强度要求不大时,为了节约成本,降低单方用料量,可采用较大的水灰质量比。

2 施工工艺技术

传统施工工艺一般将制浆、制泡、注浆等工艺分离,其设备主要包括制浆机、制泡机、潜水泵、注浆机等。首先通过制浆设备将水泥等水硬性材料混合均匀,制成浆体,同时将发泡剂通过发泡机制成泡沫,然后,潜水泵将浆体和泡沫输送至注浆机,最后通过注浆机的注浆作用将泡沫和浆体混合后注入施工地点[9-10]。传统施工工艺复杂、操作繁琐、占用劳动力多、要求操作空间大、所制得充填泡沫质量不稳定、无法实现连续作业、不能满足井下安全高效生产要求。因此,针对材料特点和工程需求,有必要应用一种一体化泡沫制备输送平台,实现连续式的施工工艺。

2.1 一体化泡沫制备输送平台

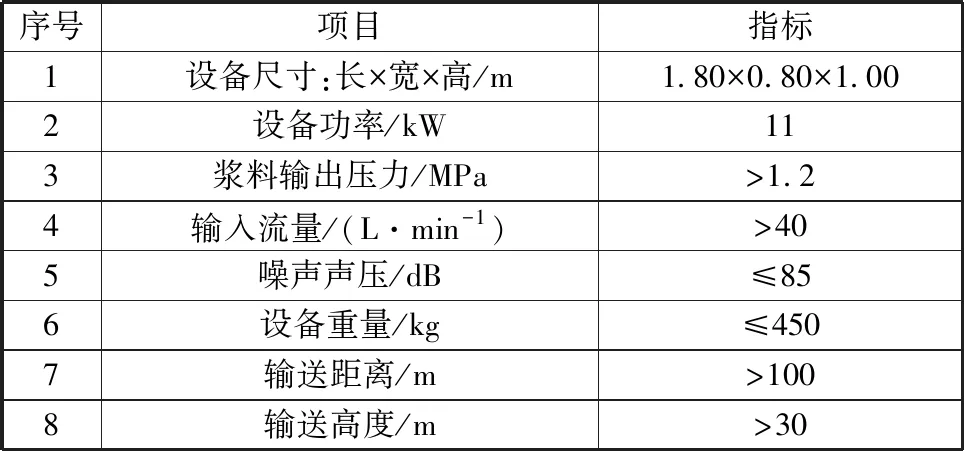

一体化泡沫制备输送平台充分利用无机泡沫采用的一次发泡工艺,从施工角度考虑采用连续式泵送施工技术。其基本原理是将无机泡沫粉料通过螺杆式注浆泵进行混合、搅拌制泡、远距离输送等,从而实现一体化连续施工、简化操作工艺、降低劳动力、减少运输成本、提高生产效率。平台泵送距离300 m以上,输送流量可达到40 m3/h,大大减少了材料运输需求。通过一体化泡沫制备输送平台,可以实现无机泡沫粉体材料与水按不同比例定量混合,根据冒落区充填设计的需求,调整泡体性能指标,控制材料用量,提高注浆充填性价比。一体化泡沫制备输送平台主要参数指标如表3所示。

表3 平台主要参数指标Table 3 Main platform parameters

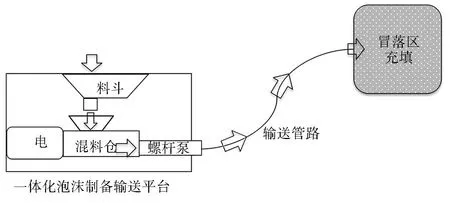

充填材料(如图3中箭头所示)被平台装置进行制浆、制泡、强制输送,实现从粉体材料到轻质泡沫体的连续生产与输送。材料制备工艺及装置如图3所示。

图3 工艺及装置简图Fig.3 Process and device diagram

施工工艺流程如下:

1)将粉料从上料平台倒入料斗。

2)料斗内通过定量下料,螺杆将粉料推入混料仓。

3)在混料仓位置定量注入混合用水,其水灰质量比可以按设计要求进行调整,料斗位置调整下料速度,混料仓位置调整进水流量,使材料始终满足预定要求。

4)料与水在混料仓中通过电机带动搅拌杆充分搅拌均匀形成浆体,搅拌杆加装螺旋桨,浆液在仓中一边搅拌,一边输送到螺杆泵处。

5)螺杆泵在电机带动下,将混合好的浆液快速挤压、输送。经输送管路远距离泵送施工,实现作业区充填。

所有定量下料、混合搅拌、长距离浆液充填的动力均由设备平台的一台电机提供,根据矿井下特殊条件需求,实现远距离作业,减少物料搬运,大大降低劳动成本。施工操作方便快捷,现场施工只需要3人即可完成,其中两名工人负责操作设备,一名工人负责充填注浆。由于充填材料采用无机材料,设备清洗与维护方便快捷,克服了使用有机类材料设备难清洗,容易污染环境的问题。

2.2 不同工艺参数对浆液性能的影响

一体化泡沫制备输送平台所采用的工艺是一个连续施工的过程,浆料在搅拌仓和输送管路中分别经历了初次发泡和再次发泡过程,逐渐与内部空气混合、发泡、凝胶,由此可以通过调整管路长度、大小和泵送速度控制浆料充填的发泡倍数、凝胶时间、堆积性能等技术参数。为了更好了解充填材料的性能,在水灰质量比2∶1的基础上,通过正交试验,测试浆液失流时间和发泡倍数等性能参数,对充填材料进行应用性能研究。

综合考虑平台的工艺参数及发泡材料性能,选定搅拌速度、输入水量、输送距离3个因素,设计三因素三水平的正交试验方案(如表4所示);并以充填材料的浆液失流时间、发泡倍数作为考察指标。正交试验结果如表5所示。

表4 正交试验设计表Table 4 Orthogonal test design table

表5 正交试验结果Table 5 Orthogonal test results

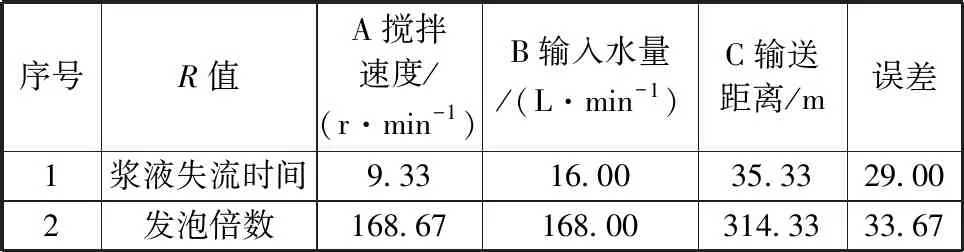

通过对上述正交试验结果进行综合比较分析,各因素R值如表6所示。

表6 各因素R值Table 6 R-values of each factor

从表6可知,各因素对浆液失流时间的影响程度为C>B>A,即输送距离>输入水量>搅拌速度。C因素输入距离的极差最大,为35.33 m,说明输送距离对浆液失流时间影响最大,输送距离越长,浆液在管路中的时间越长,浆液从管口流出后,材料凝胶越快。A因素搅拌速度的极差最小,为9.33,说明平台搅拌速度对浆液的失流时间影响最小,搅拌速度为400 r/min也能达到良好效果。

各因素对发泡倍数的影响程度为C>A>B,即输送距离>搅拌速度>输入水量。C因素输入距离的极差最大值为314.33 m,说明管路越长,浆液在管路中更能充分搅拌发泡,其发泡倍数越大。A因素和B因素的极差几乎一致,说明搅拌速度和输入水量对材料发泡性能影响保持一致。

正交试验方案A3,B1,C3,即搅拌速度600 r/min,输入水量40 L/min,输送距离220 m时,浆液失流时间为43 s,发泡倍数为1 200%,所得材料性能表现为快凝高发泡状态。方案A2,B3,C1,即搅拌速度为500 r/min,输入水量为80 L/min,输送距离为100 m时,浆液失流时间为102 s,发泡倍数为580%,所得材料性能表现为低发泡慢凝胶长流动状态。

由此可知,现场实际应用时应充分考虑设备搅拌速度、输入水量、输送距离的影响,适当调整各因素的技术参数,如需要浆液具有较好的流动性,可牺牲少量发泡倍数,适当加大输入水量,减少输送管路长度,提高浆液在冒顶区矸石、碎煤堆中的充填密实度;如对于空间较大的冒顶区,对材料凝胶时间要求快,发泡倍数要求高,单方用量要求少,对支护结构减少承压性的需求,可适当减少输入水量,提高设备搅拌速度,增加部分输入管路长度,实现充填浆液快速凝固,快速成型,提高发泡体倍数,降低单方材料用量。

3 现场应用

3.1 应用试验方案

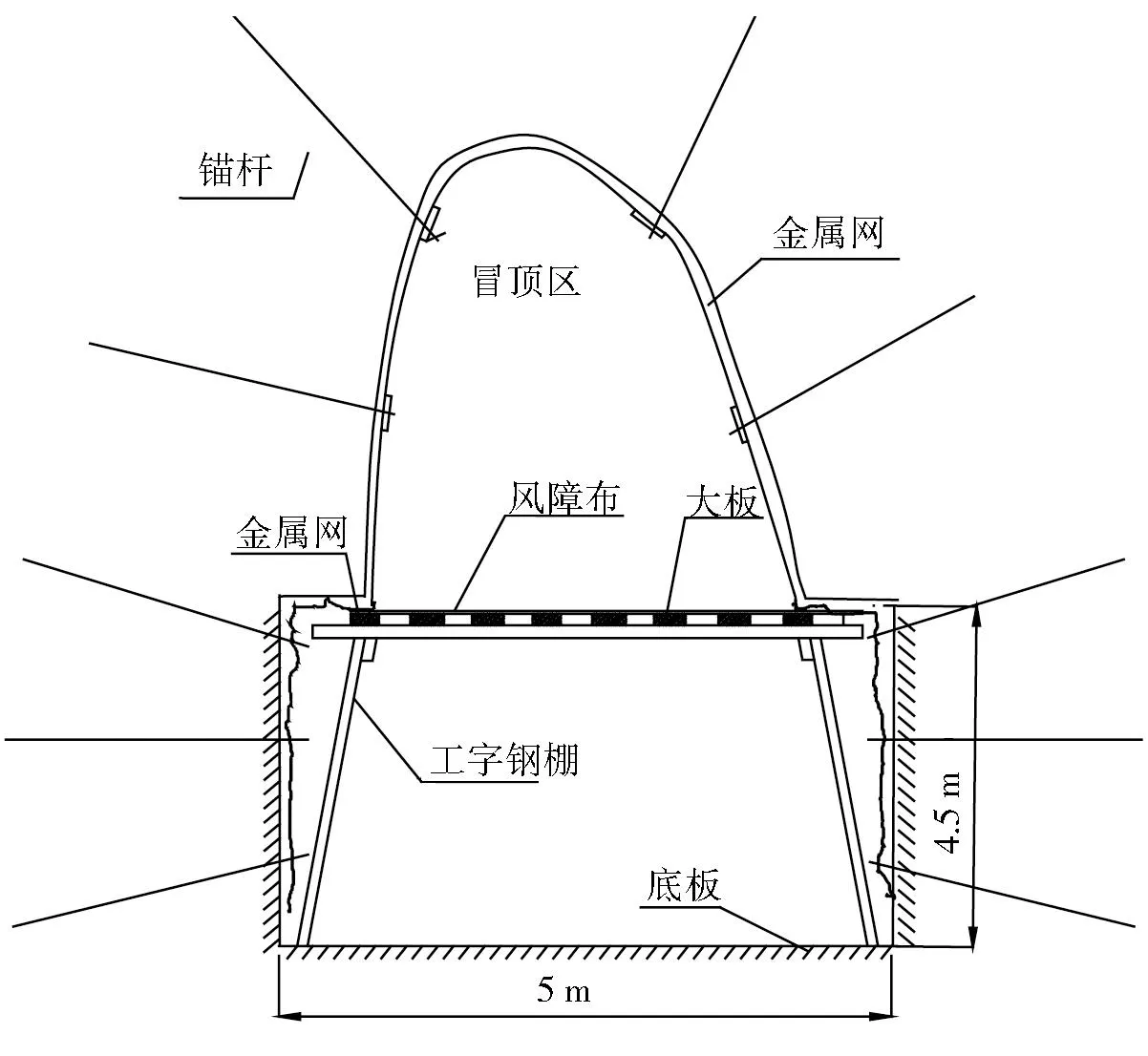

某矿Ⅱ32主运石门巷为拱形巷道,断面尺寸为4 000 mm×3 600 mm,拱顶最高处4 500 mm。其中,该巷道约70 m长度范围内,由于巷道顶部出现不同程度的变形和U型钢棚上部有松散冒落现象,冒落深度不一,据测量分析,冒落区最高处可达11 m,最低处3.5 m。为保证巷道正常使用,该段区域采用U型钢棚支护,棚顶及两帮喷浆处理,在最高处冒落空间位置,棚顶局部地方被压弯,可见矸石碎块。整个冒落区棚顶有多处开裂,有渗漏水,水量小。冒顶区在巷道顶板两侧压力较大,两帮有变形。为了该巷道的安全运行,需要对此段巷道进行冒落区顶部充填和换棚修复,以恢复巷道的设计断面和整体支护能力。

通过对井下巷道矸石冒落区特点进行分析,冒落区U型钢棚内部有松散矸石,顶部空间不一,采用轻质、快硬无机泡沫充填,降低了对顶板钢棚的压力。冒落区深度不一,内部空间情况不明,为保证充填材料充填密实,设计从最高处开始进行多点充填、每隔2~5 m钻一个注浆孔,整个冒落区钻5~8个孔。钢棚上有较多矸石冒落,充填材料具有一定的流动性,一方面冒落区较小空间能够被充填密实,另一方面,可以适当渗透冒落的矸石层,材料固化后胶结矸石形成一体,提高充填空间整体密实性和承压能力。

为减轻注浆过程中对现有钢棚的压力,一方面局部补打单体,提高钢棚支撑力;另一方面,充填材料设计成轻质速凝、高泡快硬的类型,单方湿重量不大于300 kg/m3。同时,为保证充填施工顺利进行,顶部注浆充填孔须从最顶部进行布孔注浆,注浆管采用3.33 cm管,深度为4~5 m,管口外漏部分套上A32快接头。注浆孔以巷道断面倾斜约60°向上深入到巷道拱顶位置,孔间距以2~4 m为宜。高冒区充填设置如图4所示。根据正交试验结果,选择一体化泡沫制备及输送平台施工参数为搅拌速度500 r/min,输入水量40 L/min,输送距离180 m。

图4 高冒区充填设置简图Fig.4 Filling diagram in top coal caving zone

3.2 现场注浆充填工艺

现场注浆充填工艺如下:

1)准备现场所需材料,等待设备到位,布置注浆钢管。

2)连接注浆管、电源、水源,调试设备准备注浆。

3)注浆开始应有专人负责加料(2人),专人负责观测,一人负责指挥联络。

4)注浆时注意进料速度,进水速度,严格控制水料质量比,平均1.5 t/h。

5)注浆开始后3 min时测量浆液的比重,观测出料情况,如发现配比不正确及时进行调整。

6)注浆过程应通过观察孔随时观测出料情况。当有大量浆料从顶部流出时,更换注浆方向。

7)最后接顶时应连续注压一定时间,当浆液从顶板大量流出无法进行封堵时方可停泵注浆,以保证充填效果。

3.3 现场试验效果评测

1)现场充填过程中,通过对高冒区进行观测,充填空间填满率达95%以上。通过电视探孔观察,冒顶区在预定最高点处,还存在少量未接顶情况。由于无机发泡材料属于物理发泡,浆液在成型完毕后基本上不再发泡,材料对冒顶空间最高点的充填效果依赖于整体模板的密封程度和充填压力。因此,由于重力原因,无机发泡材料还存在一定的接顶问题。

2)现场工艺参数调整后,浆液失流时间为45 s,发泡倍数为1 020%;充填后,发泡体能快速凝固,对空间两帮的侧压力比较小,现场观测两边挡板未见明显变形。

3)充填后第二天打开,观察材料固化情况,充填材料泡沫密实性好,发泡体1 d抗压强度为0.4 MPa,泡沫整体均匀性保持一致,表明连续充填施工运行稳定,材料配合比无变化,能充分发挥充填泡沫的优异性能。

4 结论

1)无机泡沫充填材料快硬、轻质、不燃、低温等特殊性质可以取代目前有机高分子泡沫充填材料在采空区、高冒区、上下隅角等区域的应用。材料为单一粉体,优化了性能指标,集合了发泡充填工艺,同时提高了泡沫质量。

2)不同水灰质量比条件下,充填材料在浆液失流时间、硬化时间、发泡倍数以及1 d抗压强度上表现出不同的性能指标。水灰质量比越大,浆液失流时间和硬化时间越长,材料发泡倍数越大,但1 d抗压强度降低。施工现场可根据对充填泡沫质量的实际需求选取不同的水灰质量比。

3)一体化泡沫制备及输送平台可根据实际工程需求,通过调整搅拌速度、输入水量、输送距离等因素对失流时间、发泡倍数等性能指标进行及时调整。

4)轻质快硬泡沫注浆充填工艺可实现连续式注浆,在冒顶区充填密封、巷道密闭墙构筑、采空区高温及着火煤层防灭火等方面能够大大提高劳动效率,节约人力物力。