重载铁路轨道可快速更换结构研究

2023-12-19袁宪利张光田白晓伟胡志鹏张生延

袁宪利 张光田 白晓伟 胡志鹏 张生延

(1. 陕西红柠铁路有限责任公司,陕西榆林 719399; 2. 中铁第一勘察设计院集团有限公司,西安 710043)

1 概述

我国是全球煤炭消费第一大国,煤炭在我国能源消费中的比重超过70%。 我国煤炭运输主要依靠重载铁路运煤专线,将北方煤炭源源不断运输到东部港口和其他煤炭消费大省。 重载铁路运煤专线以有砟轨道结构为主,全线通过设置多处筒仓进行煤炭集中装载作业,筒仓装车时,由于抑尘液、防冻液喷洒或煤渣掉入,易导致筒仓下有砟轨道出现道床板结、弹性变差等病害。 既有轨道缺少排水措施,导致轨下道床长期浸水,扣件失效;同时路基长时间被水浸泡,存在翻浆冒泥及不均匀沉降现象,存在较大安全隐患。 已有学者开展相关研究,秦怀兵等通过研究朔黄铁路道床脏污指数和道床脏污率的对应关系,确定运煤专线道床脏污分级标准[1];朱德兵等认为运煤专线道床脏污是由于细颗粒介质日积月累渐次沉积造成的,提出一种基于车载探地雷达测量的沿线道床脏污水平评估方法[2];叶朝良等认为,运煤线路基产生过大沉降的原因主要有线路运营量上升、填料不合格、施工质量较差等[3];杨志浩等对大秦铁路典型病害断面进行取样调查并进行物性试验分析,并提出整治对策[4-5];张万涛等研究重载铁路路基下沉病害整治措施[6-7]。

筒仓下煤炭装载作业繁忙,养护维修天窗时间短,线路难以得到及时有效的养护维修,为彻底解决筒仓下有砟轨道病害,有必要研究可快速更换的轨道结构及地基处理方案,解决道床脏污、固结、基础沉降等病害,实现轨道几何状态良好、基础稳固、轨道维修量少的目的,以期为后续大范围整治筒仓轨道病害提供参考。

2 筒仓下快速更换的无砟轨道方案

2.1 基础处理

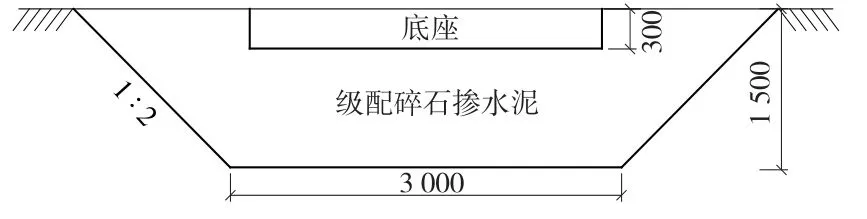

既有重载铁路运煤专线基础多采用AB 组填料,经多年运营,有砟道床下部常出现翻浆冒泥、基础沉降等病害。 经现场调查,有砟道床两侧排水不畅,抑尘液、防冻液、雨水及道床冲洗水渗入下部基础,冬季形成约1.5 m 厚冻土层。 冻融循环会导致轨道结构产生不均匀沉降,轨道几何状态较差。 常用的打桩、注浆等地基处理方法并不能彻底解决冻土层冻胀问题。 因此,选用换填垫层法对轨道下部基础进行处理,换填料采用级配碎石掺水泥。 基础换填开挖断面见图1。

图1 有砟道床下部基础换填断面(单位:mm)

2.2 筒仓下可快速更换的无砟轨道

重载铁路运煤专线养护维修天窗时间短是影响轨道结构正常维修的主要因素之一,筒仓下有砟轨道病害较多,短时间内无法实现轨道病害的彻底整治,需研究一种在运营期可快速更换的无砟轨道结构。

运煤专线列车轴重大、运营速度低、装载作业频繁,现浇无砟轨道结构施工工期受限;预制板式无砟轨道具有加工精度高[8]、实施速度快等特点,能实现无砟轨道的快速更换[9]。 因此,推荐筒仓下运煤专线采用预制板式无砟轨道结构方案。

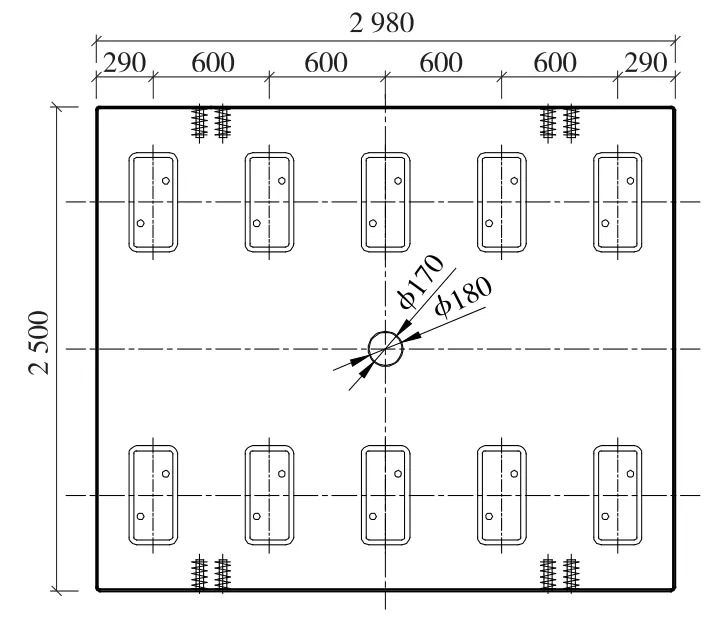

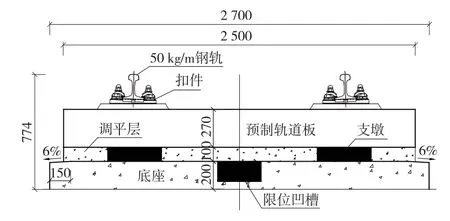

2.2.1 轨道板

国铁轨道板长度一般为3~6 m,宽度为2.1~2.5 m[10],考虑到筒仓下施工空间和设备吊装能力有限,结合筒仓宽度、板端轨枕外悬出长度、轨道板组合调整能力及水沟安装空间[11],推荐筒仓下轨道板长度为2.98 m、宽度为2.5 m、厚度为0.27 m。

轨道板两端中部设置1 个灌注孔,顶面ϕ180 mm,底面ϕ170 mm。 在轨道板两端分别设置1 对起吊套管,用于轨道板的吊装,轨道板结构平面见图2。

图2 轨道板结构平面(单位:mm)

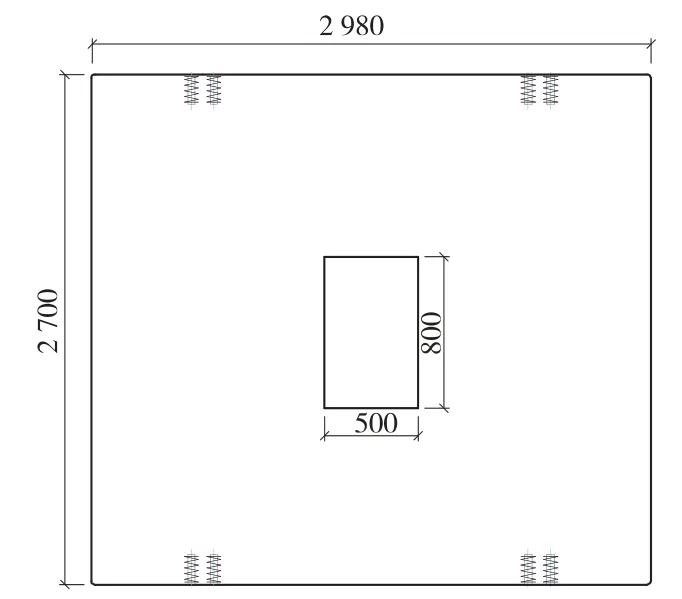

2.2.2 底座

结合轨道板的设计,底座上部设置500 mm×800 mm 限位凹槽,纵横向约束轨道板,长度与轨道板保持一致,宽度较轨道板宽200 mm,厚度为200 mm。轨道板底座结构平面见图3。

图3 轨道板底座结构平面(单位:mm)

2.2.3 调平层

为实现无砟轨道快速更换、高精度铺设的要求,在轨道板与底座间设置调平层,采用快硬早强自密实混凝土,强度等级为C40,厚度为100 mm。 为保证在天窗点快速更换无砟轨道,并保证有足够的支撑强度,需在轨道板与底座间设置一定数量的混凝土支墩。

2.2.4 支墩

运煤专线天窗维护时间一般为2~4 h,短时间内不仅要实现快速更换无砟轨道,且要保证轨道结构应满足正常通车运营的刚度要求。 结合列车轴重及轨道板、底座结构,通过建立有限元模型,具体研究确定支墩的设计及布置方案。

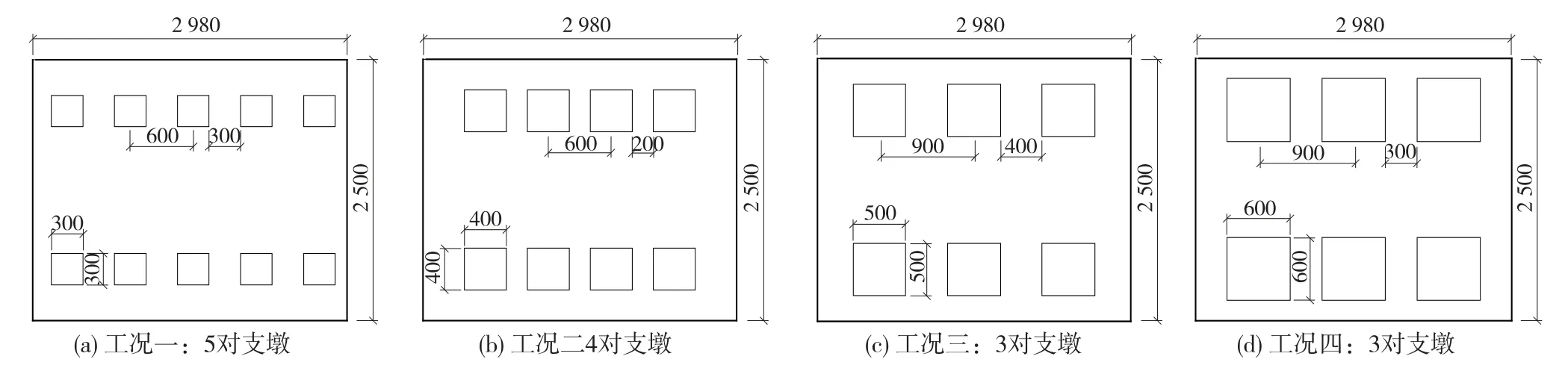

(1)支墩尺寸及布置方案

支墩的不同尺寸及布置方案见图4,分别对不同方案进行分析研究。

图4 道床板下不同支墩布置方案(单位:mm)

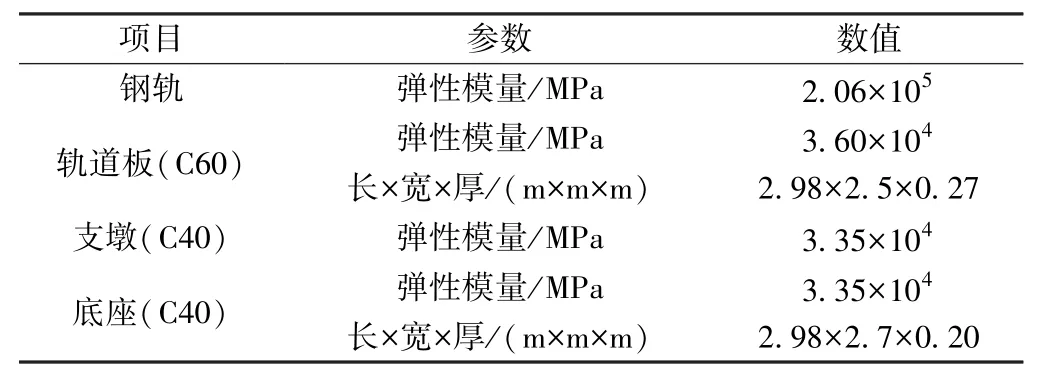

(2)主要参数及有限元模型

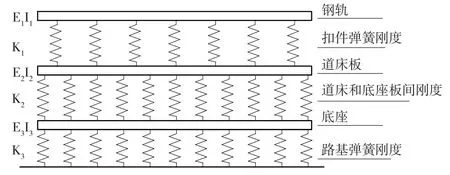

筒仓下无砟轨道主要由钢轨、扣件、轨道板、支墩和底座等组成。 钢轨以实体单元进行模拟,钢轨和轨道板间采用连接器单元模拟扣件的支承和约束作用。轨道板和底座均按实际尺寸建模,采用实体单元模拟。有限元模型见图5,各结构材料参数见表1。

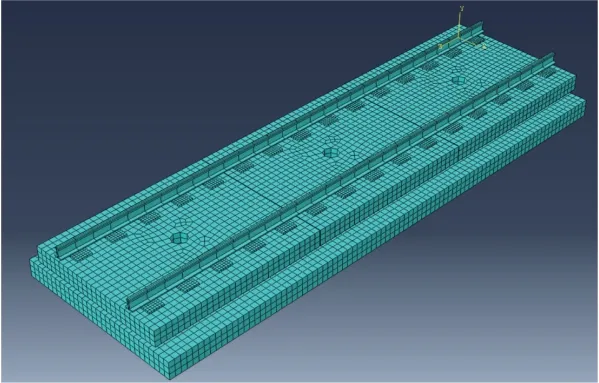

表1 无砟轨道结构参数

图5 无砟轨道有限元模型

(3)计算结果

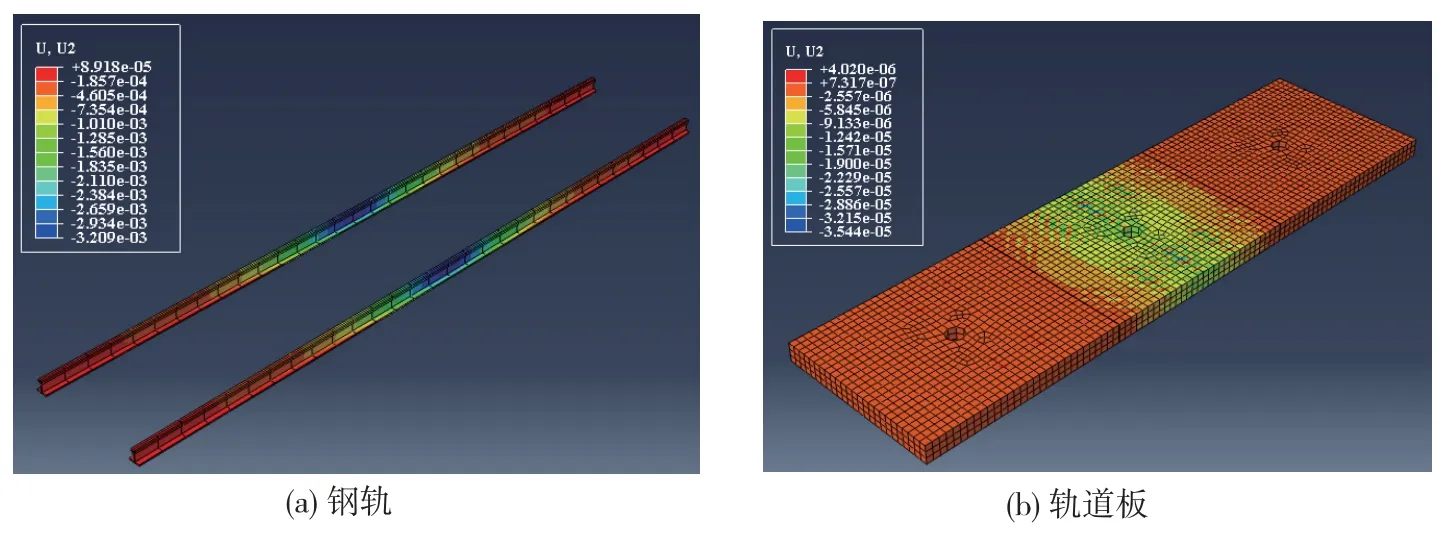

针对轨道板下部设置不同数量支墩方案,分别计算竖向荷载作用于板中和板端时的钢轨、轨道板竖向位移和应力。 荷载作用于板中时(工况一),钢轨竖向最大位移为3.21 mm,轨道板竖向最大位移为0.04 mm,见图6。 通过对不同支墩方案进行计算分析,计算结果见表2。

表2 不同支墩布置方案计算结果MPa

图6 荷载作用于板中时钢轨、轨道板竖向位移

列车竖向荷载作用下,钢轨、轨道板和支承块各向应力均未超过材料抗拉和抗压强度要求。 工况三较工况一和工况二可减少支墩333 对和666 对,较方案四尺寸减少,可节约制造成本;同时支承块越多,精调难度大,对于轨道板的平顺性不易保证。 因此,从经济性及施工便利性考虑,建议支座布置形式采用工况三(即布置3 对支墩,支墩尺寸为0.5 m×0.5 m×0.1 m)。

2.2.5 无砟轨道结构

根据上述轨道板、底座及支墩设计,筒仓下可快速更换的无砟轨道结构见图7。

图7 可快速更换的无砟轨道横断面(单位:mm)

3 轨道板及底座配筋设计研究

3.1 计算模型及参数

(1)计算模型

根据筒仓下无砟轨道结构的特点,建立“梁-板-板”有限元模型见图8。

图8 无砟轨道有限元分析模型示意

(2)计算参数

轨道板、底座及支墩参数同第二节,扣件节点垂向静刚度为70±1 kN/mm。

3.2 设计荷载

筒仓下无砟轨道轨道板及底座承受的主要荷载有列车荷载、不均匀沉降荷载,以及温度梯度荷载[12]。

(1)列车荷载作用

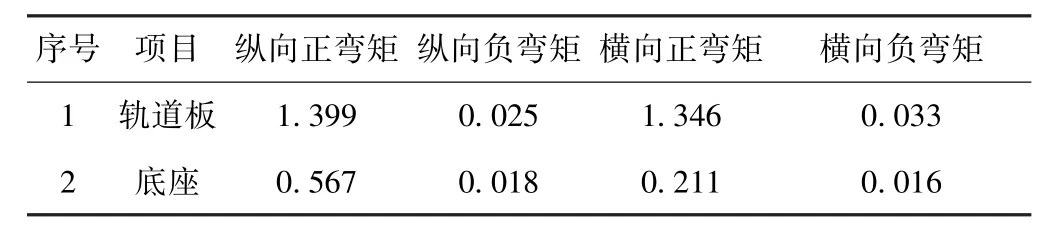

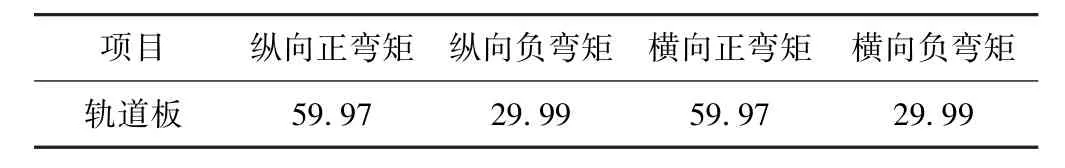

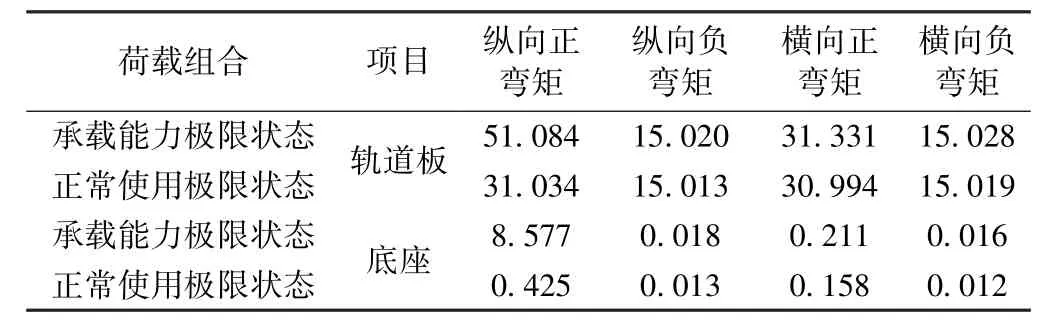

列车设计轴重为23 t,采用单轴双轮加载方式[13],列车作用下轨道板的弯矩结果见表3。

表3 列车荷载作用下轨道板及底座弯矩计算结果kN·m/m

(2)温度梯度荷载

筒仓结构铺设于路基基础上,道床板和底座采用单元结构,由于底座铺设于道床板之下,不受温度梯度作用,仅轨道板受正、负温度梯度作用[14]。 最大正温度梯度取90 ℃/m;最大负温度梯度取-45 ℃/m[15],温度梯度作用下轨道板弯矩计算结果见表4。

表4 温度梯度作用下轨道板弯矩计算结果kN·m/m

式中,M为轨道板温度梯度作用弯矩;Δt为上下表面温差;W为弯曲截面参数。

(3)路基不均匀沉降作用

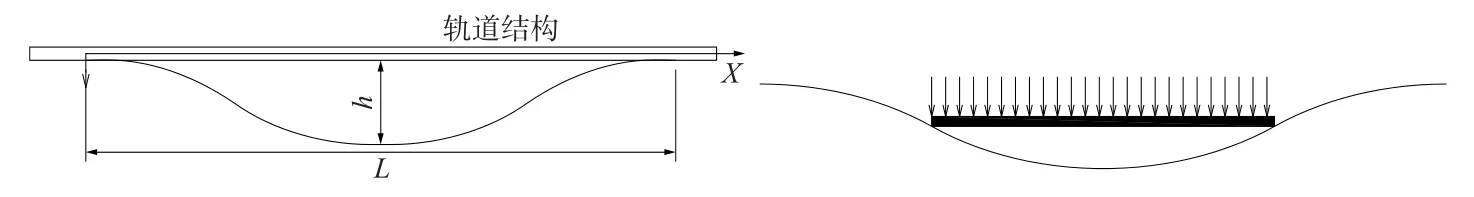

筒仓下无砟轨道的不均匀沉降变形可假设为余弦曲线[16],路基不均匀沉降变形计算图示见图9。

图9 路基不均匀沉降变形计算图示

式中,к为下部基础变形曲线的曲率;EI为无抗弯刚度。

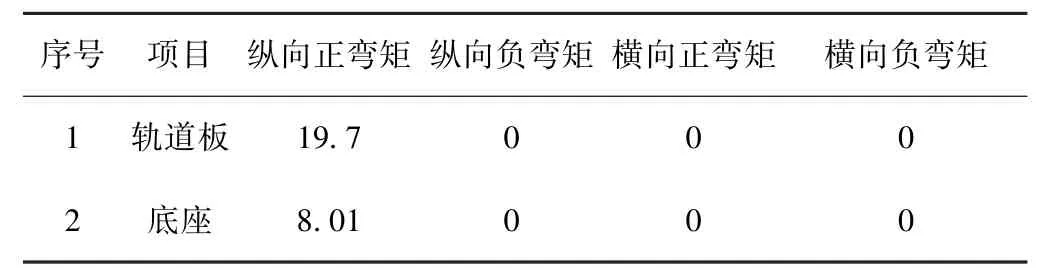

路基不均匀沉降取15 mm/20m 时,仅产生纵向正弯矩[17],不产生其他方向的弯矩,计算结果见表5。

表5 路基不均匀作用下轨道板、底座弯矩计算结果kN·m/m

3.3 极限状态法计算

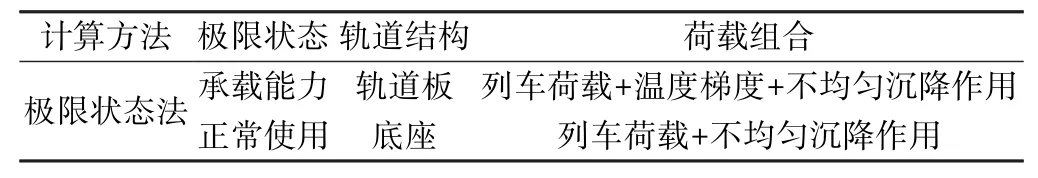

3.3.1 荷载组合

筒仓下无砟轨道同时受列车荷载、基础不均匀沉降及温度梯度荷载,在不同荷载组合时,温度梯度取常用温度梯度[18],荷载组合见表6。

表6 极限状态法不同荷载组合

3.3.2 极限状态法

(1)承载能力极限状态

筒仓下无砟轨道为单元结构,对单元结构而言,主要采用基本组合和偶然组合[19],在承载能力极限状态法分析中计算两种组合中的最大值[20]。

①基本组合

式中,分项系数γd=1.5;组合系数ψtd=0.5;分项系数γtd=1.0。

②偶然组合

单元结构承载能力极限状态偶然组合如下

式中,分项系数γd=1.0;ψtd=0.5;γcj=1.0。

(2)正常使用极限状态

正常使用极限状态主要考虑列车荷载、温度梯度荷载及不均匀沉降,其标准组合如下

式中,组合系数φd=0.75;φtd=0.5。

3.3.3 荷载组合作用效应

不同极限状态下、不同荷载组合下的轨道板和底座弯矩结果见表7。

表7 荷载组合作用下轨道板及底座弯矩计算结果kN·m/m

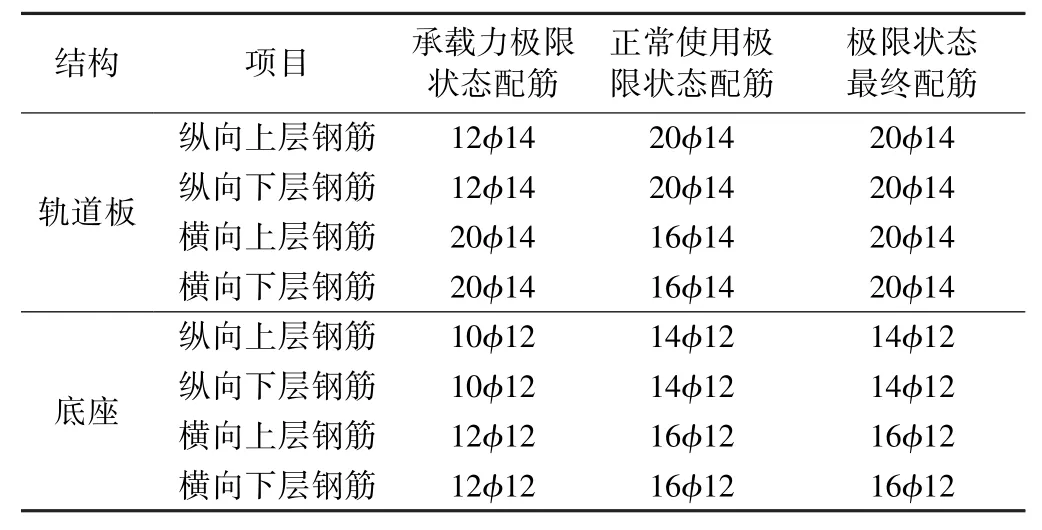

3.4 轨道板及底座配筋

承载力极限状态配筋设计时其基本组合起控制作用,根据混凝土横截面抗弯承载力计算轨道板及底座配筋,有

式中,正常使用极限状态下结构裂缝宽度检算需满足w 轨道板及底座的配筋设计取承载能力极限状态与正常使用极限两者中的较大者,并遵循上下两层对称布筋原则,同时满足最小配筋率的要求,轨道板及底座配筋见表8。 表8 轨道板及底座配筋计算结果 mm 针对重载铁路运煤专线筒仓下有砟轨道道床脏污、板结、弹性差等病害,结合运煤线作业繁重、天窗时间短等特点,为了彻底解决有砟轨道病害,研究一种可快速修复的轨道结构,得出以下结论。 (1)采用换填垫层法对轨道下部基础进行处理,换填料采用级配碎石掺水泥。 (2)运煤专线筒仓下采用预制板式无砟轨道结构方案,可实现短天窗内整治轨道病害。 (3)从经济性及施工便利性考虑,轨道板下建议布置3 对支墩,支墩尺寸为0.5 m×0.5 m×0.1 m。 (4)根据极限状态法计算,轨道板纵横向分别配置20 根ϕ14 mm 钢筋,底座纵横向分别配置14 根ϕ12 mm 钢筋和16 根ϕ12 mm 钢筋,即可满足结构受力要求。

4 结论