矿井运煤系统可靠性研究*

2012-11-17林井祥孙广义

林井祥,孙广义

(黑龙江科技学院资源与环境工程学院, 黑龙江哈尔滨 150027)

矿井运煤系统可靠性研究*

林井祥,孙广义

(黑龙江科技学院资源与环境工程学院, 黑龙江哈尔滨 150027)

以黑龙江某煤矿为例,进行了矿井运煤系统可靠性研究。首先简述了矿井的概况、运煤系统的设备,建立了矿井运煤系统的可靠性框图与故障树,并对矿井运煤系统可靠性数据进行分析,采用BlockSim7仿真软件对矿井运煤系统进行了可靠性仿真。得出了矿井运煤系统的可靠性—时间曲线,对矿井运煤系统可靠性仿真结果进行了可信性验证,最后提出了通过改进运煤设备与井筒提升系统从而提高矿井运煤系统的可靠性的方案。

运煤系统;可靠性;可靠性框图;仿真分析;改进方案

1 矿山概述

以黑龙江省龙煤矿业集团的一个矿井为例,进行矿井运煤系统可靠性的分析。该矿现有3个综采工作面,具备260万t/a的生产能力,采煤机械化生产程度均为100%。矿井可采及部分可采共18个煤层,平均总厚度为23.96m,煤层倾角一般为18°~25°,矿井地质储量2.9亿t,可回采储量1.3亿t。煤炭品种为气煤和长焰煤,具有低灰、特低硫、低磷-特低磷、高发热量的特点,是优质的炼焦、动力、化工、造气、水煤浆用煤。

2 煤矿运煤系统及可靠性模型建立

2.1 运煤系统设备简介

该矿采区运煤系统设备分为3201综采一(南二下延18层6面)的SGZ764/630刮板输送机、SJJ1000胶带输送机及DJ100/600/2×315强力胶带运输机;3202综采二(中一上18层右3面)的SGZ764/400刮板输送机及SJJ1000胶带输送机;3203综采三(中一上18层左4面)的SGZ764/400刮板输送机及SJJ1000胶带输送机。

大巷运煤系统运输方式为轨道运输,主要设备采用MDC3.3-6/3T型底卸式矿车、ZK10-6/550型电机车牵引。2005年3月对南翼主运输进行改造,将24kg/m轨道更换为43kg/m重轨,采用电动道岔;主井提升系统主要采用箕斗提升,JDS-16/150*4型同侧装卸载16t多绳箕斗一对,提升机为JKM-4*4(I)E(DR)型多绳磨擦轮式提升机;煤仓分为采区煤仓和井底煤仓,其容量分别为1000t和950t。

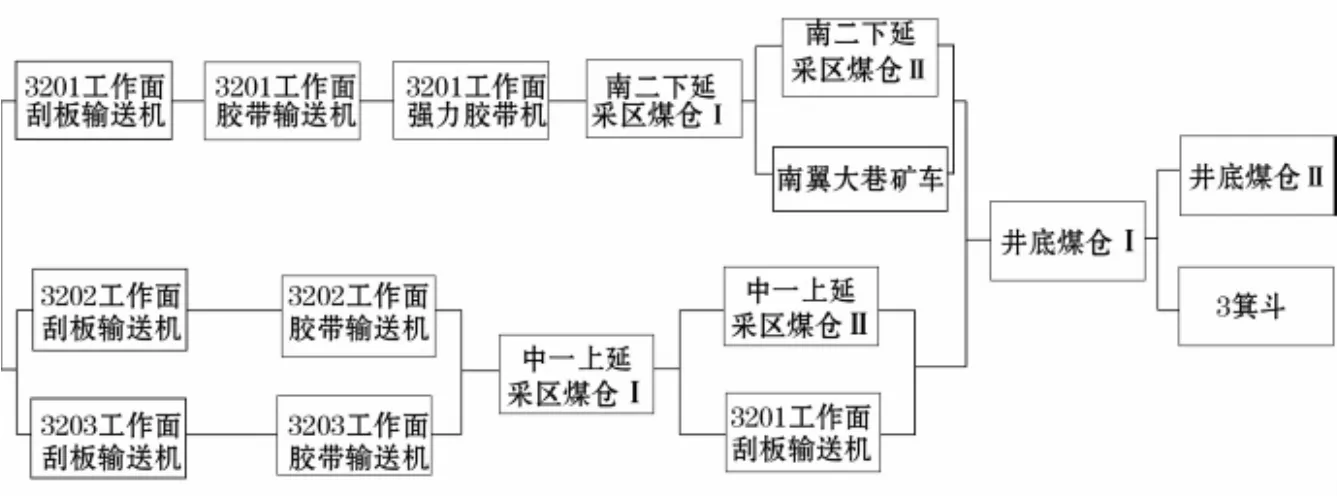

2.2 运煤系统可靠性模型建立

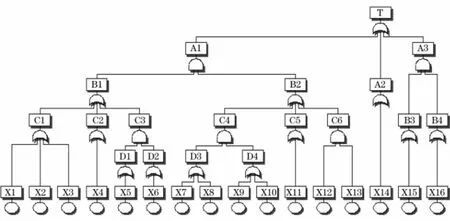

该矿的运煤系统是由采区运煤系统(3201工作面运煤设备、3202工作面运煤设备和3203运煤设备)、大巷运煤系统(南、西翼大巷矿车)、井筒提升系统(箕斗)和煤仓(2个采区煤仓和1个井底煤仓)组成,其可靠性框图[1-2]如图1所示。该矿运煤系统的故障树[3]是以“该矿运煤系统故障”为顶事件,其运煤系统故障树如图2所示。

图1 该矿运煤系统可靠性框图

图2 该矿的运煤系统故障树

3 运煤系统现场数据采集与分析

3.1 现场数据的采集

通过井下现场实测和查看该矿的统计资料(班组记录、维修记录和管理记录)进行数据采集,样本容量为80。根据该矿运煤系统设备的平均无故障工作时间数据与维修工作时间数据的采集,经过进一步加工处理,依次进行分布函数判别、偏度和峰度检验、参数估计3项工作,找出现场采集的随机数的概率分布规律,确定其参数[4]。

3.2 运煤系统现场数据的分析

利用BlockSim7计算机软件绘制了该矿运煤系统可靠性框图和运煤系统故障树模型,并设置该矿运煤系统各个设备的失效分布及其各自的参数属性,得到了该矿运煤系统的可靠性-时间曲线和矿井运煤系统的可靠度仿真结果,并对其进行了分析。

3.2.1 该矿运煤系统的可靠性-时间曲线

该矿运煤系统可靠性-时间曲线如图3所示。

图3 矿井运煤系统可靠性-时间曲线

由图3可知,该矿运煤系统可靠性随时间的增加逐渐降低,达到了一定时间后系统可靠度趋于0,系统将达到失效状态。在200~300min的时间段,系统的可靠度降到0.9,这时系统的工作效率就会受很大的影响。因此,在此时间段之前,应该加强对该矿运煤系统的检查与维修,以便减少该系统的停机时间,提高工作效率。

3.2.2 运煤系统可靠性仿真结果可信性评估[5]

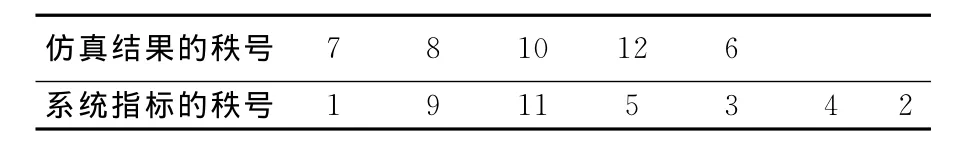

应用秩和检验法对仿真后的有效性指标与实际运煤系统中设备的有效性指标进行显著差异检验,选取软件Blocksim7仿真后的有效性和该矿运煤系统中设备的有效性作为样本数据。实际运煤系统中设备的有效性数据个数为7,利用软件对该矿的运煤系统可靠性进行仿真分析,仿真的结束时间分别为730,10000d;计算有效度结果的时间增加量为10,100;进行的仿真次数为1000,选取其中的5个仿真后的数据,2组数据的结果见表1。

表1 仿真分析结果与实际系统数据统计

采用秩和检验方法对该矿运煤系统的可靠性仿真结果进行可信性验证,首先将表3中两组数据各自排队并统一编秩号,结果见表2。

表2 秩和检验

然后求样本数的秩和,以2组样本含量n1、n2,样本含量较小组的秩和T1,利用计算法求出u:

其中,T1=7+8+10+12+6=43;n1=5;n2=7。

根据正态分布表[4],由于u=1.705<u0.05=1.96,说明在0.05水准上,仿真后的有效性指标与实际运煤系统中设备的有效性指标没有显著差异,具有一致性,即该软件进行可靠性仿真的可信度在0.95左右,可信度很高。

4 提高该矿运煤系统可靠性的优化方案

4.1 大巷运煤系统设备改进方案

4.1.1 强力胶带机代替矿车

现采用强力胶带机替代大巷运输的矿车,强力胶带机的平均无故障工作时间和维修时间的参数采用3201工作面强力胶带机的参数。经过软件进行分析可知,采用带式输送机取代矿车,不仅实现了矿井煤炭运输的连续化,而且使矿井运煤系统的可靠性的各项指标都得到了提升。该矿运煤系统的平均无故障工作时间从863.35min提升到1027.4min,提高了19%,矿井的运煤系统在100d、1a后和2a后的可靠度分别从0.9673提高到0.9821、0.7467提高到0.8352、0.3733提高到0.4613,相应地提高了1.5%、11.9%和23.6%。4.1.2 减少大电机车列数

该矿运煤系统现有7列矿车,每列矿车由1台电机车牵引15辆矿车。7列矿车的维修时间是193.68min,则每列矿车的平均维修时间是27.67 min。在保证工作面产煤量与运煤系统运煤量相匹配的前提下,加大维修质量,将7列矿车改为6列,则相应地6列矿车的维修时间是166.01min,其他不变,得到的分析结果如图4所示。

图4 仿真分析结果

经过分析可知,该矿大巷运煤系统改为6列矿车后可靠性有所提高,不仅把整个运煤系统的有效度从0.874提高到0.886,提高了1.2%,平均工作时间从863.35min提高到980.34min,提高了13.6%,同时整个系统的可靠度在100d、1a后、2a后分别从0.9673提高到0.9725、0.7467提高到0.8031、0.3733提高到0.4418,相应地提高了0.4%、7.3%和18.3%。可见,在保证工作面产煤量与运煤系统运煤量匹配的前提下,大巷运煤系统可采用6列矿车运煤,剩余1列作为备用或者辅助运输,这不仅提高整个运煤系统的可靠性,同时也加大辅助运输的能力。

4.2 井筒提升系统改进方案

从仿真分析结果中可知,该矿运煤系统最重要的环节是井底煤仓,提高仓后运煤环节的可靠性是提高矿井运煤系统可靠性的途径之一。因此,以减少维修时间的方式来提高矿井井筒提升系统的可靠性。矿井井筒提升系统每次故障后需33.35min来维修。现通过加大检修力度等途径,将维修时间缩短为25min,重新设置矿井运煤系统中的井筒提升系统可靠性参数。

经过分析可知,矿井井筒提升系统维修时间的减少不仅把整个运煤系统的有效度从0.874提高到0.902,提高了3.2%,平均工作时间从863.35min提高到1014.46min,提高了17.5%,同时整个系统的可靠度在100d、1a后、2a后都得到了提升,分别从0.9673提高到0.9828、0.7467提高到0.8534、0.3733提高到0.5647,相应地提高了1.6%、14.3%和51.3%。可见,尽可能减少井筒提升系统设备的维修时间,可提高矿井运煤系统的可靠性。

5 结 语

安全高效矿井的建设不仅是世界煤炭开采技术发展的主导潮流,也是我国煤炭工业发展的重要方向,其不仅关系到国家财产和人民生命的安全,还关系到煤炭生产的产量,进而影响煤炭生产的经济效益。煤矿生产中,在其它生产条件正常的情况下,运煤系统的可靠性是运输系统运行利用率发挥的关键,其可靠性的高低直接影响到矿井产量和经济效益。

[1]卢明银,徐人平.系统可靠性[M].北京:机械工业出版社,2006:5-7.

[2]崔东亮,刘志河.煤矿柔性运输系统可靠性分析[J].山西煤炭,2005,25(4):9-11.

[3]和得江,李建德.故障树法在斜井胶带运输系统可靠性分析方面的应用[J].中州煤炭,2009(11):92-94.

[4]蔡建琼,于慧芳,朱志红,等.SPSS统计分析实例精选[M].北京:清华大学出版社,2006:102-111.

[5]路延廷,林井祥.基于秩和检验的矿井运煤系统可靠性仿真验证[J].煤炭技术,2011,30(8):16-17.

国家自然科学基金资助项目(51074068).

2012-01-13)

林井祥(1982-),男,黑龙江哈尔滨人,助教,硕士,主要从事采矿工程专业教学工作。