定色期掉温对烟叶品质的影响及其阈值研究

2023-12-19陈家鼎毛岚任江皓赵英佑王龙吴彪

陈家鼎,毛岚,任江皓,赵英佑,王龙,吴彪

(河南农业大学烟草学院,河南 郑州 450002;2. 云南省曲靖市烟草公司,云南 曲靖 655000)

定色期的主要任务是使充分变黄的烟叶及时失水、固定颜色[1],同时促进主脉变黄和烟叶内含物质进一步转化,是烟叶烘烤品质的关键阶段,在此过程中掉温极易导致烟叶冷挂灰,不仅影响烟叶的经济性状和感官质量,还会对烟叶内在化学成分和香气成分的转化产生影响[2-3]。王涛等[4]研究表明,在定色前期48 ℃延长稳温时间6 h,可以明显提升烤后烟叶中上等烟比例和香气成分含量。黄飞燕等[5]对云烟100 上部叶定色期升温速度进行研究,结果发现,以1 ℃·2 h-1升温定色,烟叶青黄烟比例明显下降,化学成分协调性得到改善。K326 烘烤工艺优化的相关研究表明,定色期干湿球温度设置为干球48 ℃、湿球37 ℃和干球55 ℃、湿球38 ℃时,烟叶等级和物理特性较好[6],并提出了对应的关键参数阈值[7]。目前,关于定色期干湿球温度、升温速率、稳温时间与烟叶品质之间的相关性研究已经较为完善,但在掉温对烟叶质量具体影响上的研究相对较少。因此,本研究通过在定色期设置不同的掉温及持续时间处理,并结合TOPSIS 综合评价法来探究定色期掉温对烟叶品质的具体影响,并提出相应的掉温阈值参数,以期为烟叶生产中设置合理的温度示警参数,保证烟叶烘烤质量提供理论依据。

1 材料与方法

1.1 试验材料与地点

试验于2021 年在曲靖市烟草公司烟叶烘烤培训基地(麒麟三宝)进行,供试品种为云烟97,采用气流上升式模拟烤烟箱,烤烟箱内径长1 000 mm、宽1 000 mm、高1 500 mm。采用长1 050 mm、宽80 mm 烟夹,装烟量8 杆,平均单杆质量7.2 kg。选取大田管理规范、个体与群体生长发育协调一致、落黄均匀烟田的上部(15~17 叶位)烟叶。

1.2 试验设计

烘烤过程按照当地标准三段式烘烤工艺执行。在定色前期48 ℃烟叶稳温达到黄片白筋、小卷筒和定色后期54 ℃烟叶稳温达到大卷筒时,设置6 个降温处理、1 个对照(CK)。降温处理结束后,按照1 ℃·h-1升温速度升至正常温度,此过程中风机频率参数保持不动,具体试验设计如表1 所示。

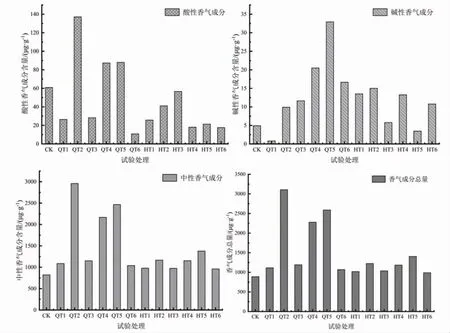

表1 试验设计

1.3 试验方法

1.3.1 挂灰烟等级鉴定 参照病害等级鉴定方式,在烘烤结束后,随机选取2 竿烟样,组织烘烤和分级专家逐片挂灰等级鉴定。具体鉴定方案如表2 所示。

表2 挂灰烟等级鉴定标准

1.3.2 烟叶经济性状统计 由云南省烟草公司曲靖市公司质检站组织分级专家采用GB2635—1992《烤烟》[8]标准对烤后烟叶进行外观质量评价和烟叶分级,统计各处理烤后烟叶的上等烟比例,并按照当地收购价格计算烟叶均价。

1.3.3 化学成分测定 采用流动分析法[9]测定烟叶中还原糖、总氮、烟碱、钾离子含量、氯离子含量,并计算出对应的糖碱比、氮碱比和钾氯比数值。参考王彦亭等[10]的方法对各指标进行权重赋值,计算出烟叶的综合得分。

1.3.4 香气成分测定 参考何永秋等[11]的方法,使用二氯甲烷萃取烟叶中的致香物质,并使用旋蒸漏斗将溶液浓缩至1 mL,使用气相色谱-质谱法(GCMS)进行香气质的分析。

1.3.5 官质量评价 由云南中烟工业有限责任公司技术中心组织评吸专家对烤后烟叶进行感官质量评价。

1.3.6 TOPSIS 综合评价法 TOPSIS 综合评价法中评价对象各指标值与最优方案和最劣方案之间的距离和,计算公式如下:

Ci表示第i 个评价对象与最优水平的接近程度,其计算公式如下:

1.4 数据分析

数据采用Excel 2019 软件进行整理分析,采用Origin 2021 软件绘图。

2 结果与分析

2.1 烟叶挂灰比例及经济性状分析

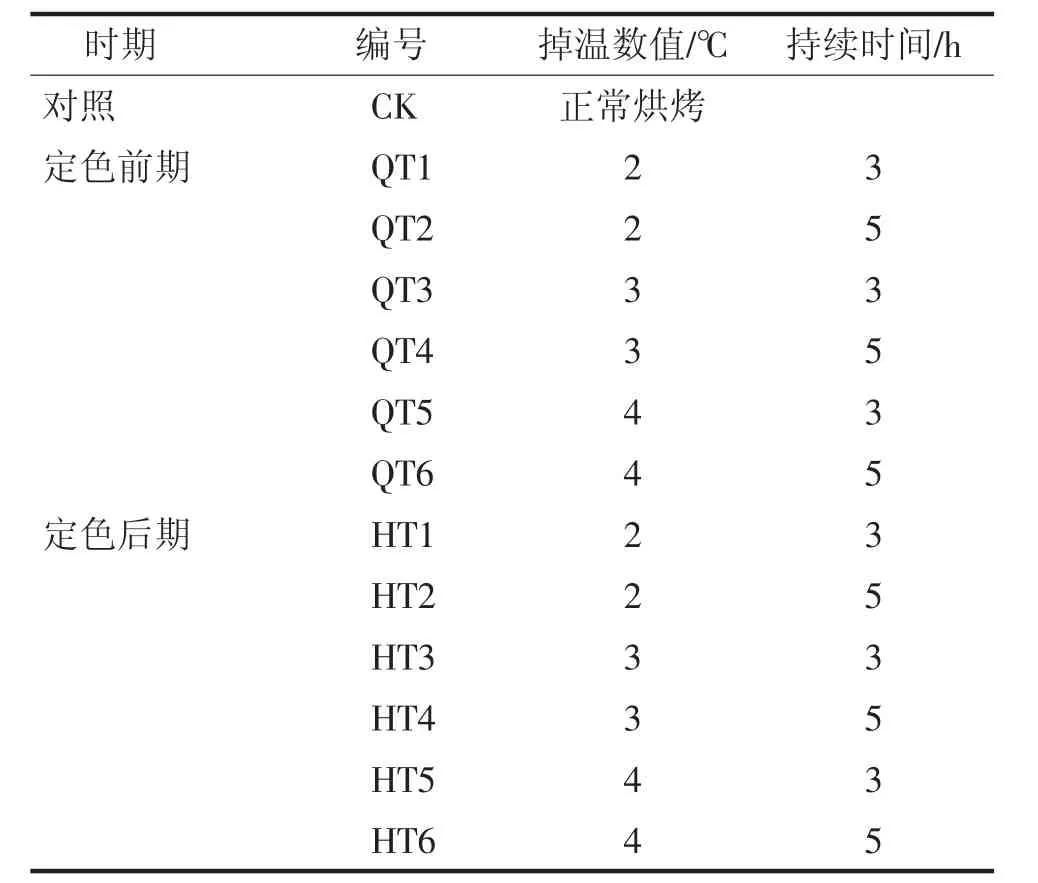

掉温是导致烟叶冷挂灰的直接原因,定色期不同掉温处理的烟叶挂灰比例如图1 所示,在整个定色期,CK 处理的挂灰烟叶比例取最小值26.56%。与CK 相比,随着掉温幅度增大和持续时间的增长,挂灰烟叶的比例也随之增大,在QT6 处理取极大值86.62%。在相同掉温幅度和持续时间条件下,挂灰烟的比例表现为定色前期大于定色后期。CK 处理的挂灰烟叶等级最高为3 级,4 级挂灰烟叶首次出现在QT1 和HT1 处理,5 级挂灰烟叶首次出现在QT3 和HT3 处理,且高等级挂灰烟的比例随着掉温幅度及持续时间的增大而增大。这表明定色期掉温在影响挂灰烟叶比例的同时,也对烟叶挂灰程度产生了不利影响。由图1 可知,掉温幅度和持续时间的增大会显著降低上等烟比例和烤后烟叶均价,上等烟比例由CK 处理的71.73%减至QT6 处理的25.81%,烟叶均价由CK 处理的24.43 元·kg-1减至QT6 处理的15.04 元·kg-1,同一掉温幅度和持续时间下,定色前期处理的上等烟比例和烤后烟叶均价显著低于定色后期处理,这与挂灰烟比例的变化趋势具有相关性,说明定色前期掉温对烟叶挂灰及经济性状的影响更大。

图1 不同处理烟叶的挂灰比例及经济性状

2.2 化学成分分析

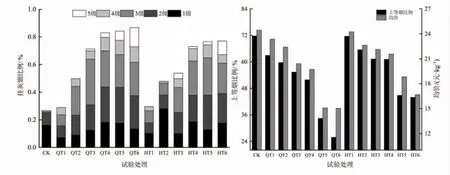

烟叶化学成分协调性是其内在品质的重要体现。表3 为定色期不同降温处理的烟叶主要化学成分含量及综合评价得分。由表3 可知,化学成分品质得分取最高值91.72 分为CK 处理,QT6 处理取最小值64.29 分。与CK 相比,随着降温幅度和持续时间的增大,烟叶的还原糖含量由21.28%减至13.47%,糖碱比由9.06 减至3.37,氮碱比由0.99 减至0.65,且三者均在QT6 处理取得最小值;烟碱含量则随降温幅度和持续时间的增大由2.35%增至4.00%,且在QT6 处理取最大值;总氮含量、钾含量和钾氯比未表现出明显规律。这说明还原糖和烟碱含量受定色期降温的影响较大,且定色前期的影响力高于定色后期。对各化学成分指标进行评价得分,并赋予对应的权重值,以对烟叶的化学成分进行综合评价。结果表明,CK 处理的综合得分最高,且分值随定色期降温幅度和持续时间的增大而明显减小。降温处理中,只有QT1、QT2、QT3、HT1、HT2 和HT3 的综合得分高于80 分;相同温度和时间处理时,定色后期掉温的烟叶化学成分得分更高。这表明定色期掉温大于3 ℃、持续时间高于3 h 时,会严重破坏烟叶的化学成分协调性,且定色前期掉温对烟叶的化学品质影响更大。

表3 不同处理烟叶的化学成分综合评价

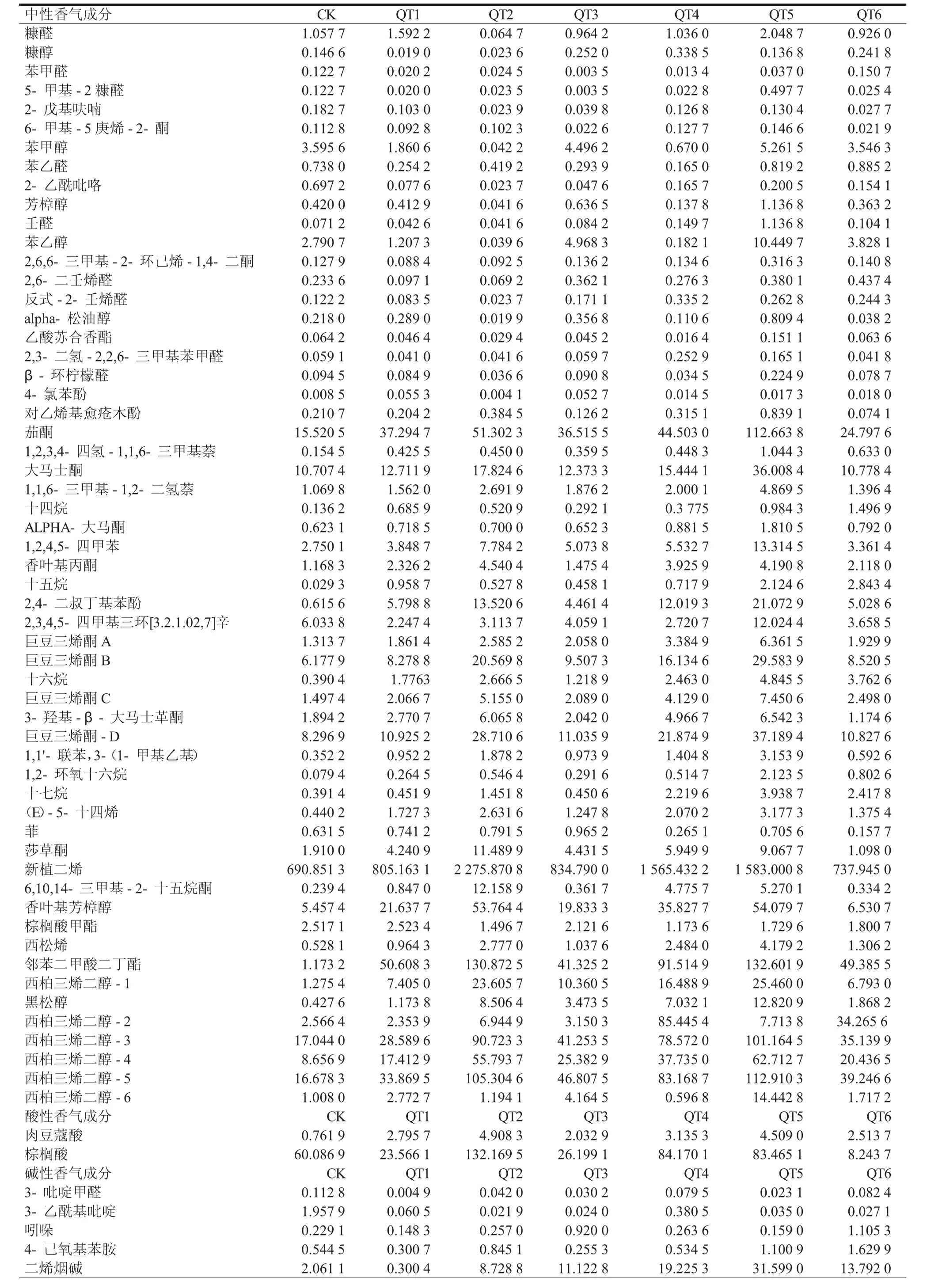

2.3 香气成分分析

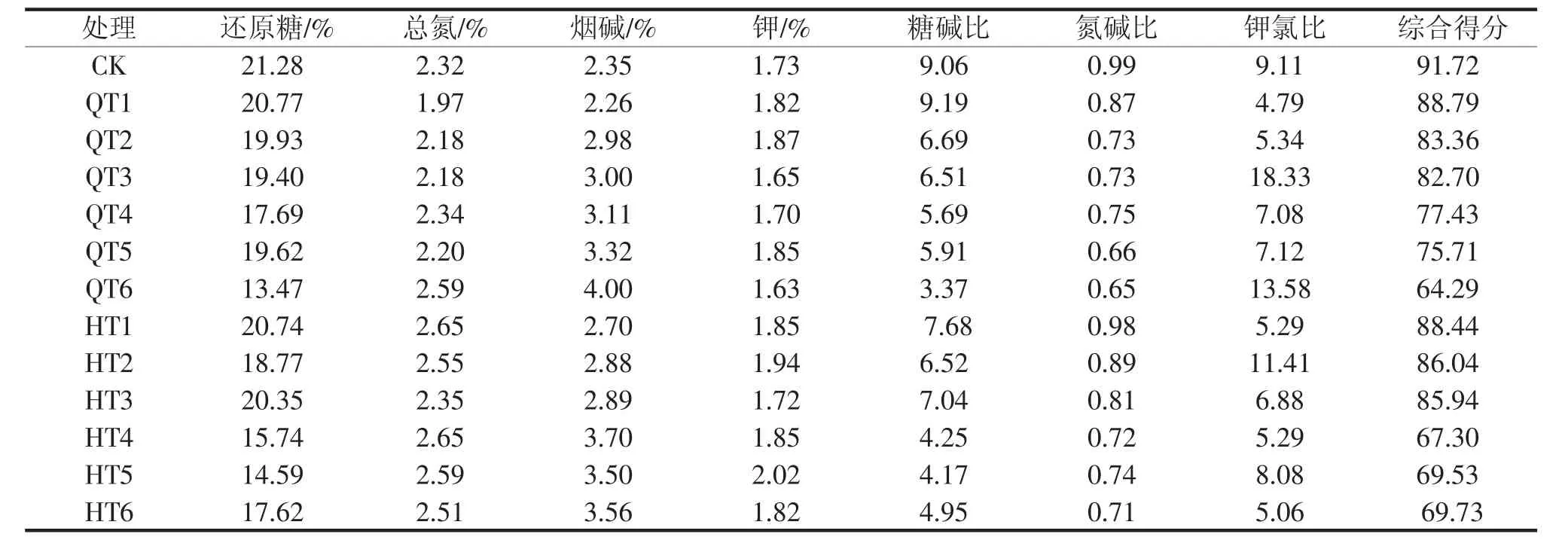

定色期不同掉温处理的烟叶香气成分含量如表4 所示,共检测出64 种香气成分,包括中性香气成分57 种、酸性香气成分2 种、碱性香气成分5 种,以茄酮、大马士酮、新植二烯、西柏三烯二醇-3、西柏三烯二醇-5、棕榈酸的含量较高。图2 描述了定色期不同掉温处理下各类型香气成分的总量。由图2 可知,中性香气成分总量在CK 处理取极小值(821.803 5 μg·kg-1),在QT2 处理取极大值,(2 958.103 4 μg·kg-1);酸性香气成分总量在QT6处理取最小值(10.757 4 μg·kg-1),在QT2 处理取最大值(137.077 9 μg·kg-1);碱性香气成分在QT1处理取最小值(0.814 8 μg·kg-1),在QT5 处理取极大值(32.916 9 μg·kg-1),各类型香气成分总量在QT2 处理取最大值(3 105.076 1 μg·kg-1),在CK 处理取最小值(887.557 7 μg·kg-1)。这表明定色期掉温可以提高烤后烟叶的香气成分含量,且对中性香气成分含量的提升较为明显。其中,定色前期掉温的烤后烟叶香气成分含量显著高于定色后期掉温的烟叶,原因可能是定色前期掉温提高了烟叶内酶活性,从而促进香气物质的形成,而定色后期时干球温度过高,大部分酶已失去活性。

图2 不同处理烟叶的香气成分含量

表4 不同处理烟叶的香气成分含量 μg·g-1

2.4 感官质量分析

由表5 可知,定色期掉温会降低烤后烟叶的感官品质得分,CK 处理取最高分(76.65),QT6 和HT6 处理取最低分(72.15),相同降温条件下,定色前期与定色后期之间无明显差异。与CK 相比,掉温幅度和持续时间的增大会使烟叶香气类型由清香转向中间香型,同时使烟叶的劲头值由3.0 增至3.2,浓度值由3.0增至3.3,香气质得分由12.15 减至10.65,香气量得分由16.95 减至15.95,余味得分由18.85 减至17.75。而杂气和刺激性得分未表现明显的规律性,燃烧性和灰色分值与降温无明显相关性。这表明定色期降温主要通过影响烟叶的香气质、香气量和余味进而影响到烟叶的感官品质,且相同掉温条件下定色前期和定色后期对烟叶感官品质的影响能力基本相同。

2.5 逼近理想值排序法(TOPSIS)综合评价

2.5.1 原始数据矩阵归一化处理 利用TOPSISI 法进行评价时,要求评价对象的指标同趋势化,因此采用倒数法将挂灰烟比例的数值转化为高优指标,然后将同趋势化的原始数据矩阵进行归一化处理,并建立相关矩阵,归一化矩阵值如表6 所示。根据归一化矩阵值进一步得到最优向量值和最劣向量值,则最优方案:A+=(0.482 8,0.353 7,0.326 7,0.318 8,0.285 6,0.532 0);最劣方案:A-=(0.148 0,0.127 3,0.201 2,0.223 4,0.268 8,0.152 1)。

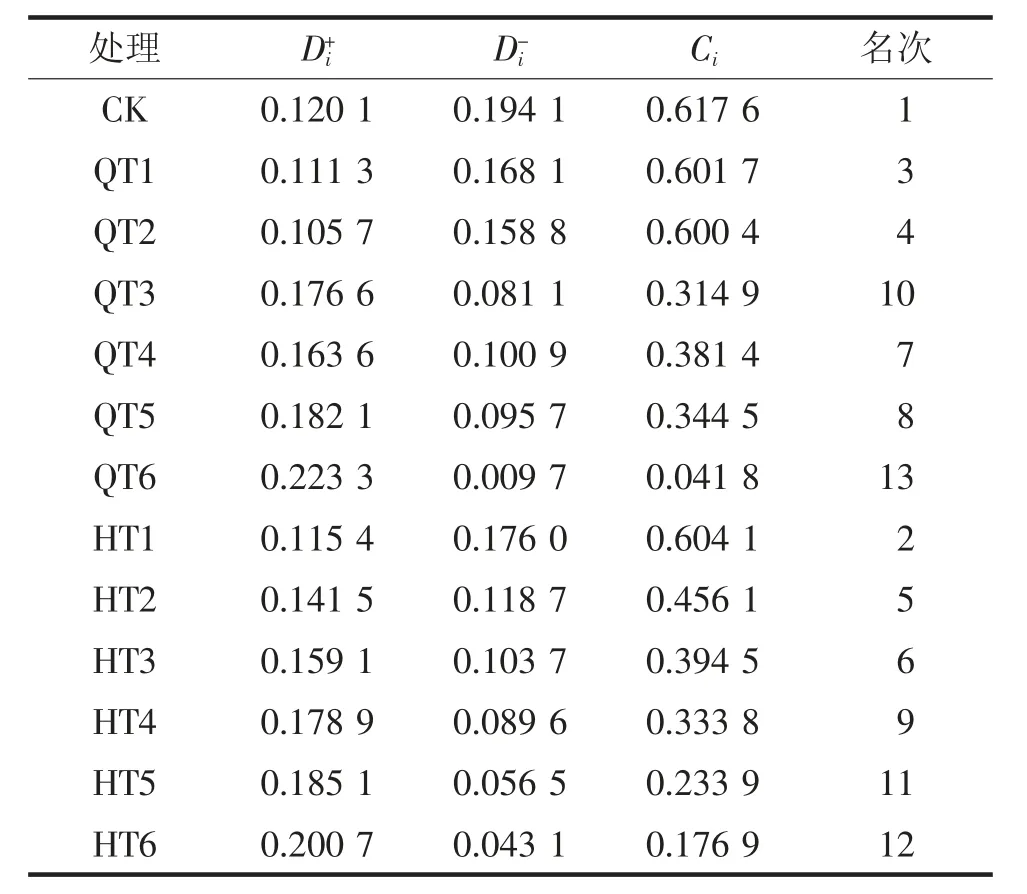

2.5.2 TOPSIS 综合评价 定色不同掉温处理后烤后烟叶的各项指标变化趋势并不相同,为综合评价定色期掉温处理对烤后烟叶质量的综合,确定适宜的掉温阈值示警,本研究对13 个处理中6 项评价指标进行TOPSIS 综合分析,结合表6 由公式(1)和公式(2)计算出定色期不同掉温处理各指标值与最优方案和最劣方案之间的距离和,并由公式(3)进一步计算出各处理与最优方案之间的接近程度Ci,具体结果如表7 所示。

表7 TOPSIS 综合评价结果

TOPSIS 综合评价结果显示,定色期各处理对烤后烟叶品质的影响由优到劣排序为:CK>HT1>QT1>QT2 >HT2 >HT3 >QT4 >QT5 >HT4 >QT3 >HT5 >HT6 >QT6。其中,Ci值越接近于1,表明该处理越接近最优水平。从表5 可以看出,只有CK、HT1、QT1 和QT2共4 个处理的Ci值大于0.6,其余处理Ci值均在0.5以下。因此,随着定色期掉温幅度和持续时间的增大,烤后烟叶品质会明显下降,结合TOPSIS 综合评价结果分析,定色前期掉温2 ℃,持续时长5 h,定色后期掉温2 ℃,持续时长3 h,可以作为定色期掉温的示警阈值参数。

3 讨论与结论

烟叶烘烤的本质是变黄与失水的协调[12],在此过程中鲜烟叶价值的实现与装烟室内温湿度分布、风速大小,以及自身酶活性等因素息息相关[13]。定色期作为烟叶烘烤品质固定的关键时期,温度的波动会对烟叶外观质量、感官质量和各种大分子的转化产生影响[14],设置适宜的定色期掉温阈值示警参数,可以及时避免设备故障、转火不当等因素对烟叶造成的不利影响,提升烟叶烘烤质量。

挂灰烟是指烘烤过程中褐变反应所导致的出现局部甚至全叶灰色或褐色的烟叶[15],其中掉温是导致烟叶冷挂灰的直接原因[16],这在本研究中得到证实。与常规烘烤相比,经过不同定色期掉温处理的烟叶烤后挂灰比例由26.56%提升至86.62%,且经定色前期掉温处理后的挂灰烟比例要高于定色后期,原因可能是在变黄期充分变黄的烟叶,转入定色初期后,烟叶内的水分含量较高,烤房内相对湿度高于定色后期,此时掉温更容易导致水蒸气在烟叶表面冷凝导致冷挂灰。颜色不仅是决定烟叶等级的重要因素[17],相关研究也证实颜色参数与烟叶内在化学成分等存在显著相关性[18],这与本研究的结果相一致。随着挂灰烟比例的上升,烟叶上等烟比例及烟叶均价明显下降,且化学成分综合得分也表现出相似的下降趋势。刘天香等[19]研究表明,随着定色干球温度的上升,烟叶的总糖和还原糖含量呈明显下降趋势,这与本研究有所出入。原因可能是本研究中干球温度是经人为短暂下降后又恢复至预设温度,并非在降温后温度点进行定色,烟叶内还原糖等内含物质的转化规律并不相同。

香气物质的含量及比例共同决定烟叶自身香型、香气量和香气质[20]。宫长荣等[21]研究认为,延长54~55 ℃稳温时间10 h,有利于烟叶合成香气物质。李昱霖等[22]研究认为,烟叶经预热后低湿定色,烤后烟叶香气物质含量较高。而在本研究中,与常规工艺相比,经掉温处理后的烟叶香气物质含量有所提升,与前者研究结果有所出入。原因可能是烟叶在田间生长时栽培条件、气候、海拔等因素与之并不相同,烟叶香气物质转化所需的温湿度环境有所差异。

基于TOPSIS 综合评价法研究定色期掉温对烤后烟叶综合品质的影响结果显示,定色前期掉温低于(2 ℃,5 h),定色后期掉温低于(2 ℃,3 h),可以作为定色期掉温的示警阈值参数。但掉温对烟叶品质的影响是多方面的,仅从烤后烟叶质量评价来研究掉温与烟叶质量的相关性,并不能全面解释掉温造成烟叶质量变化的内在作用机理,未来可以通过生理角度,结合烟叶细胞结构变化、酶活性变化等方面进行深入研究。