局部构型影响固体材料可燃特性实验研究

2023-12-18吴传嘉王双峰

吴传嘉,朱 凤,王双峰, 3

局部构型影响固体材料可燃特性实验研究

吴传嘉1, 2,朱 凤1,王双峰1, 2, 3

(1. 中国科学院力学研究所中国科学院微重力重点实验室,北京 100190;2. 中国科学院大学工程科学学院,北京 100049;3. 中国科学院力学研究所高温气体动力学国家重点实验室,北京 100190)

以凹槽和凸台为研究对象,对具有局部构型的平板开展可燃特性研究,特别开展了火焰向下传播和熄灭实验.火焰传播分为两个阶段,初始阶段棱角处火焰传播速度比平面快,一段时间后,整个火焰锋面达到与棱角处火焰相同的传播速度.考虑棱角结构与圆柱表面火焰传播相似,将棱角等效成圆柱建立了火焰传播模型,可准确预测具有局部构型材料的火焰传播速度.棱角结构对可燃极限影响并不显著,局部最薄或最窄的尺度决定其极限氧气浓度.

材料构型;火焰传播;可燃极限;等效圆柱

固体材料可燃特性一般是指该材料在一定的条件下能够发生燃烧的能力,它包含了材料是否容易点燃以及是否具有维持稳定燃烧的能力,一般采用可燃极限、火焰传播速度、点火时间等物理量来评价其可燃性.固体材料可燃特性受诸多因素的影响,包括 外界环境因素(如气流速度[1]、氧气浓度[2]、环境压 力[3-6]、重力水平[7-10]等)和固体材料自身结构因素(构型、尺度[11])等.关于环境参数以及各参数耦合对可燃特性的影响,已有大量的报道,相关研究为评价固体材料可燃特性、预防火灾发生提供了理论指导和研究方向,促进了火灾科学的发展.

固体材料可燃特性的研究多选取平板结构,这主要是由于平板材料结构简单易于制作,而且建立燃烧模型进行研究分析相对简单,因此该构型被广泛用于火灾研究中.但是在实际的火灾场景中,固体材料并不都是规则的平板结构,还有许多材料表面是弯曲的,甚至是不规则的.与平板材料相比,非平板材料燃烧上的差异主要体现在气相反应和固相导热这两方面.对于非平板材料,其表面的流动边界层和平板材料不同,这会导致火焰向固体材料表面传递的热量不同.另一方面,非平板材料在燃烧时,由于构型的影响,其固体内部的温度分布与平板材料相比也同样存在差异.在气相反应和固相导热的共同作用下,非平板材料会表现出与平板材料不同的燃烧特性.

为研究复杂构型材料的燃烧特性,研究人员选取了诸如阶梯、折角、楔形等不规则构型开展了相应研究.Sarma等[12]制做了聚甲基丙烯酸甲酯(PMMA)阶梯形试样,研究向上传播火焰的时空结构.他们的研究结果表明,和平板材料相比,阶梯形试样具有更快的燃烧速率.Delzeit等[13]采用不同截面的PMMA进行了一系列向下火焰传播实验,研究结果表明试样棱角处的火焰传播速度最快.为了研究棱角处的火焰传播规律,他们将棱角结构等效成一个圆柱结构,基于Delichatsios等[14]提出的柱状试样火焰传播速度的解析表达式,将不规则构型试样的火焰传播转换为柱状材料表面的火焰传播问题.Markstein和de Ris[15]研究了楔形和折角试样表面上的向下火焰传播规律,发现沿着边缘的火焰传播速度大小取决于楔形和折角的角度.当20°≤≤180°时(即楔形试样),火焰传播速度与的-4/3次方相关;当>180°时(即折角试样),试样之间的相互辐射效应会加快火焰传播速度.Qian等[16]使用红外摄像机观察了折角试样向上火焰传播和热解区域的燃烧特点,发现由于折角处的热解产物和空气混合不均匀,热解前锋的形状总是M型的.

复杂构型具有多样性,难以通过建立统一的物理模型来分析构型的影响.现有关于复杂构型燃烧特性的研究十分有限,缺乏对其内在燃烧机理、燃烧规律以及与规则构型关联性的认识.为了充分研究构型对材料可燃特性的影响,本文选取不同高度、宽度的凸台、凹槽试样作为典型构型开展燃烧实验,主要研究其火焰传播和可燃极限特点,分析其控制机理,找出影响可燃特性的关键几何参数,建立起复杂构型与规则构型的联系关系.

1 实验系统和实验方法

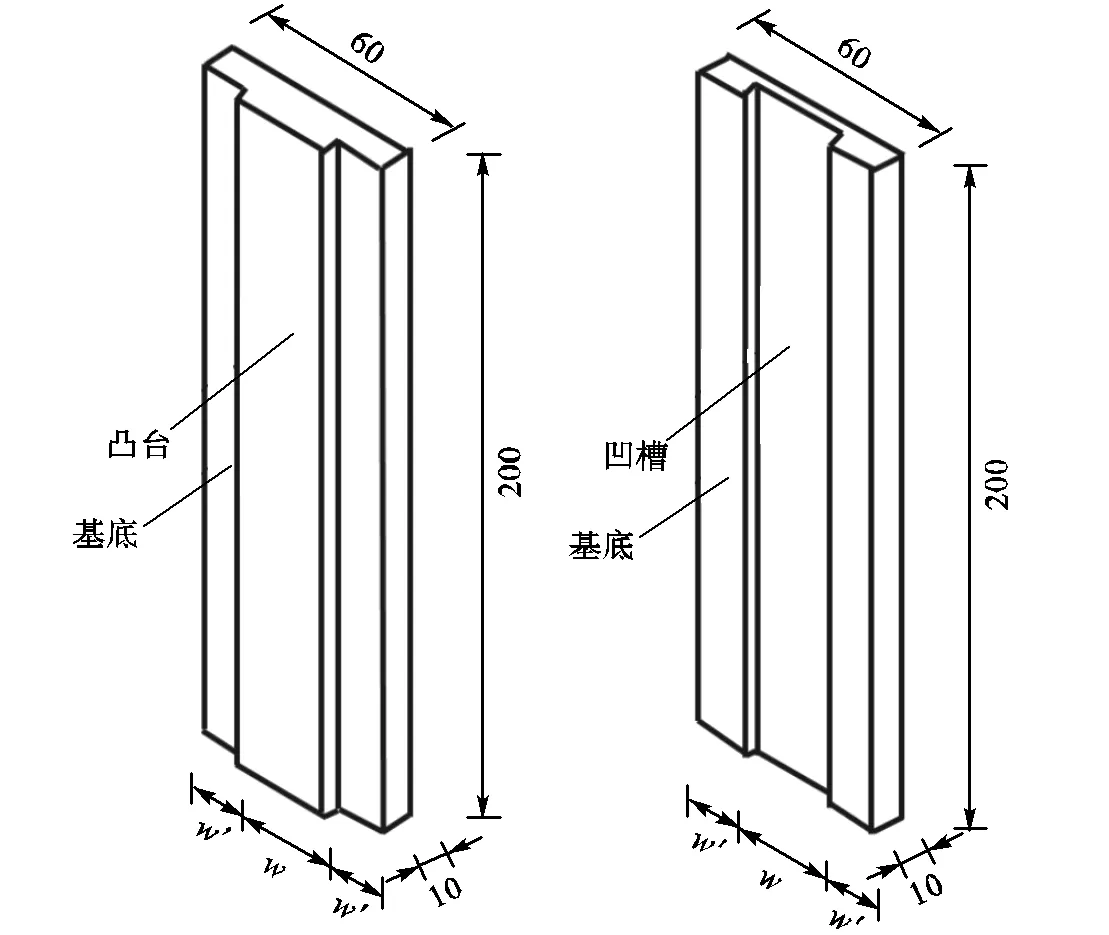

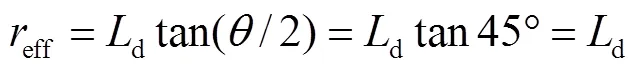

实验试样为具有凹槽/凸台的PMMA,结构如图1所示.凹槽/凸台试样长度均为200mm,宽度为60mm,试样两侧基底的厚度为10mm.凹槽/凸台的宽度记为,深度/高度记为.本文所选取的凹槽/凸台宽度为2~50mm,深度/高度分别为2mm、5mm、8mm.如图(a)、(b),凹槽和凸台位于试样 的中心位置,两边的肩宽’相等,整个试样呈中心 对称.

(a)凸台 (b)凹槽

实验分为两个部分:一是在敞开空间自然对流条件下开展火焰传播实验,二是在边长为150mm的方形流动通道开展可燃特性燃烧实验,具体实验装置参见参考文献[17].实验时,试样固定在试样架上,使得火焰只在具有凸台/凹槽结构表面传播,侧面和背面不会燃烧.为实现均匀地点燃试样,本文采用电热丝进行点火,电热丝放置在试样顶部.在开展可燃特性实验前,先将空气和氮气按比例进行混合以获得所需的氧气浓度,之后,将气体充入实验通道.为了将强迫流动的影响降到最低,向流动通道内通入气体的速度为5cm/s.形成稳定的气流之后,电热丝加电点火,点火功率为200W.观察到形成稳定火焰时,关闭电热丝,继续观察燃烧情况,当发生熄灭时,即认为此时所对应的氧气浓度为极限氧气浓度.所有的实验均重复至少3次.

2 实验结果

2.1 火焰传播特征

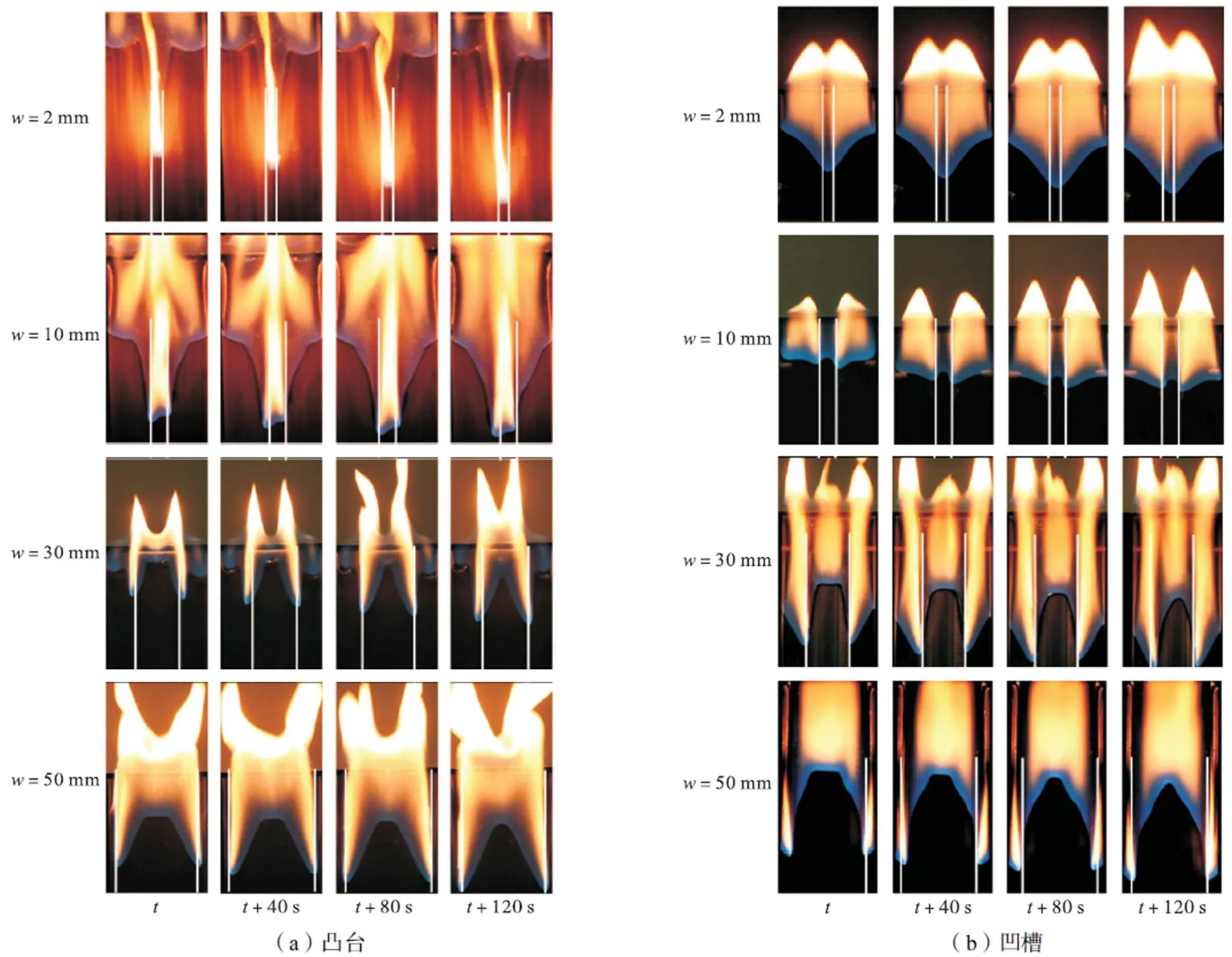

具有凸台和凹槽结构的PMMA逆向火焰传播形态如图2所示.图中的凸台高度和凹槽深度均为5mm.实验过程中火焰前锋呈现淡蓝色,下游均为明亮的黄色.对于凸台试样,当凸台较窄(≤10mm)时,在点火结束后,凸台上的火焰前锋在十几秒内达到稳定,并迅速向下传播.基底上的火焰基本保持平直,随着火焰不断向下传播,平直的火焰锋面向上游凸起,靠近棱角处的火焰锋面倾斜,最终,基底上的火焰锋面变得倾斜,整个火焰面变为“V”形.当凸台较宽(≥30mm)时,点火结束后,凸台中心的火焰前锋先保持平直,经过数分钟后,整个火焰面变为倒“V”形.基底上火焰形态变化与窄凸台时保持一致的变化.

图2 凸台与凹槽PMMA表面向下传播火焰

对于凹槽试样,点火结束后,棱角处的火焰迅速向下传播.当凹槽宽度=2mm,环境中的氧气难以扩散到棱角的内侧,该处的可燃气体无法与氧气充分混合,凹槽内部没有火焰.当凹槽宽度≥10mm,火焰达到稳定状态时,凹槽的中心位置形成倒“V”形火焰锋面,两侧边形成倾斜的锋面,火焰锋面整体呈现“W”形.需要说明的是,对于凹槽试样,其中心处的火焰锋面达到稳定需要的时间通常大于15min,远慢于凸台中心处形成稳定前锋所需要的时间.

2.2 火焰传播速度

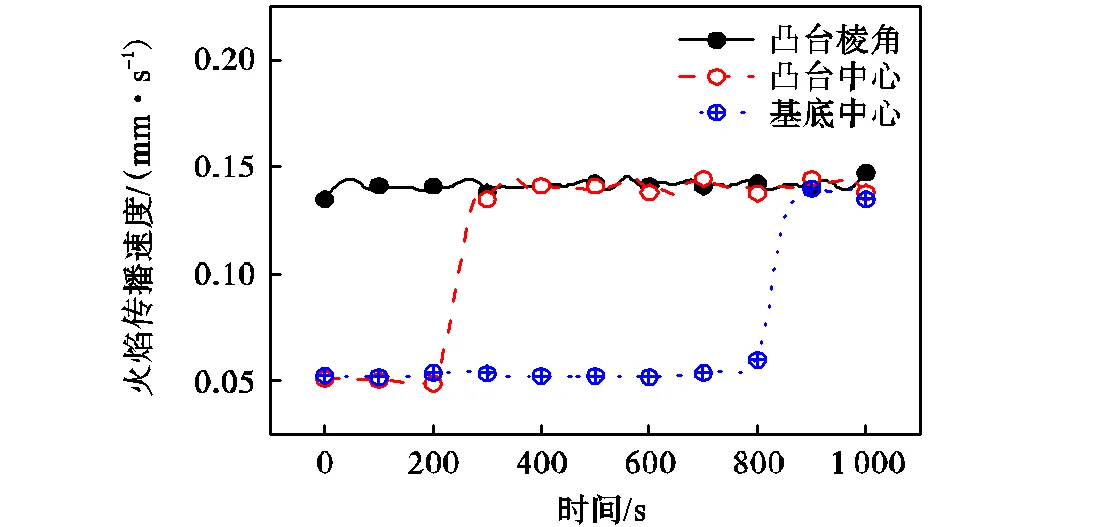

本文选取的是火焰前锋移动的速度作为火焰传播速度.由于火焰向下传播时十分稳定,火焰锋面的位置与时间之间存在很好的线性关系,通过计算拟合位置-时间直线的斜率,就可以得到火焰传播速度.与火焰传播过程中火焰形态变化对应,火焰传播速度也表现出两个阶段的变化.图3给出了凸台宽度30mm、高度5mm时凸台中心、棱角以及基底中心位置处火焰传播速度随时间的变化(=0对应试样着火时刻).在初始阶段,凸台中心和基底中心的火焰传播速度均为0.05mm/s,与平板表面火蔓延速度相同.此时对应中心为直线的火焰锋面.当凸台和基底的火焰锋面变为倾斜时,凸台中心和基底表面的火焰传播速度加速,与棱角处的速度相同.当试样凸台为其他宽度和高度时,火焰传播也保持相同的过程.对于凹槽试样,其中心位置处的火焰传播速度也会加速,当和棱角处的传播速度一致时,试样整体的传播速度会达到稳定.对于这两种不同构型的试样,在达到稳定状态后,整体的火焰传播速度变大,试样各处的传播速度和棱角处的保持一致,并以该传播速度稳定向下传播.由于棱角处的火焰传播速度相对于中心处更快,火焰锋面会逐渐倾斜.位于平面中心附近的未燃固体不仅接收到下游火焰传递的热量,还受到侧边倾斜火焰的加热影响,从而使得火焰加速.由此可见,可以用棱角处的火焰传播速度表征具有局部构型的试样的表面火焰传播速度.

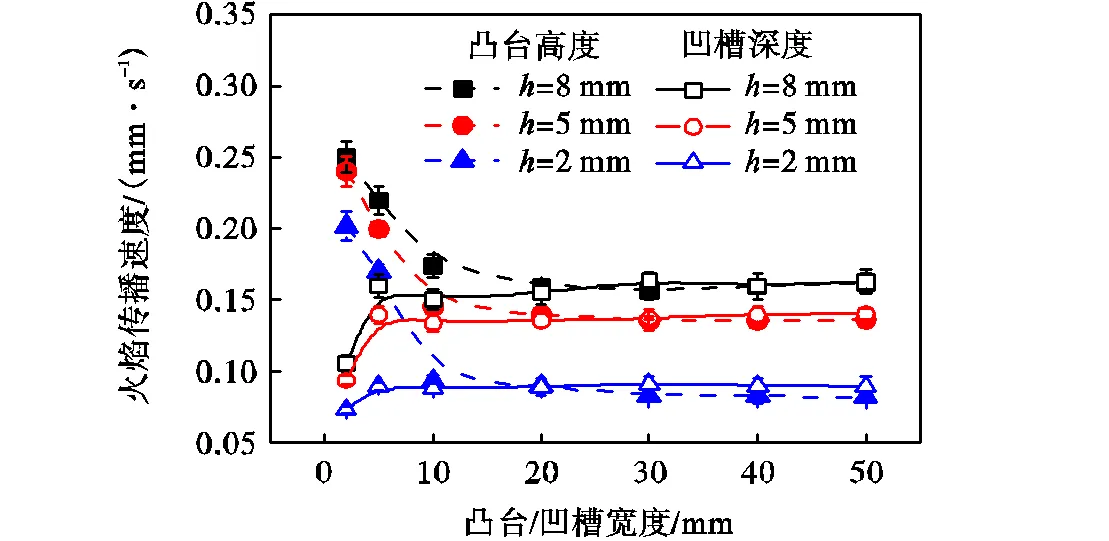

图4是稳定的火焰传播速度随凸台/凹槽宽度的变化.对于厚度为10mm的PMMA平板其向下火焰传播速度为0.05mm/s,对于具有局部构型的试样,稳定后的火焰传播速度都变大.≤10mm时,对于凸台试样,火焰传播速度随宽度的增加先减小,而对于凹槽试样,火焰传播速度随宽度增加而增加.>10mm时,无论材料具有凹槽构型还是凸台构型,火焰传播速度不随宽度变化,两种构型的材料其火焰传播速度相同.此外,无论是凸台还是凹槽构型的试样,火焰传播速度都是随凸台和凹槽的高度/深度增加而增加.在同一宽度下,深度为为2mm和5mm的凸台/凹槽火焰传播速度基本都是深度为=8mm的63%、85%左右.对于凹槽试样,当宽度为2mm时,试样中的凹槽部分并未燃烧,火焰传播速度仅为同一高度的试样最快传播速度的60%~70%.

图3 凸台PMMA表面各处火焰传播速度随时间的变化

图4 PMMA棱角处火焰传播速度随凸台/凹槽宽度的变化

2.3 可燃极限

火焰逆向传播时,具有不同高度、宽度的凸台结构的材料的极限氧气体积分数如图5(a)所示.从图中可以看到,>10mm时,对于凸台高度不同的材料,其可燃极限随着宽度的增加并没有发生变化,当氧气体积分数大于18.8%时,试样表面火焰稳定传播.本文中凸台构型的材料可燃极限与10mm厚平板的极限是一致的.在火焰熄灭之前,燃烧模式转变为退化,即火焰不再沿着试样表面向下传播,而是沿着厚度方向燃烧,试样突出的部分会被逐渐消耗,凸台试样会被逐渐燃烧成平板.随着燃烧的进行,沿着厚度方向的材料会被耗尽,火焰发生熄灭.

(a)凸台

(b)凹槽

图5 PMMA向下火焰传播极限氧气体积分数随凸台和凹槽宽度的变化

Fig.5 Variation of the limit oxygen concentration of downward flame spread over PMMA with the width ofconvex and groove

不同深度、宽度凹槽结构的材料可燃极限如图5(b)所示,其可燃极限与凸台结构材料的可燃极限有所不同.当凹槽深度为2mm时,可燃极限不随宽度变化,极限氧气体积分数为18.6%;对=8mm的凹槽,宽度大于10mm时,极限氧气体积分数为17.6%,不随宽度变化.当凹槽宽度较小时,由于氧气供给较少,试样中间的部分并没有燃烧,整体的燃烧特性和平板比较接近.图5(b)中这两个不同深度的凹槽试样(为8mm和2mm)的极限氧气体积分数分别与厚度为2mm、8mm的平板比较接近.

3 分析与讨论

3.1 火焰传播速度

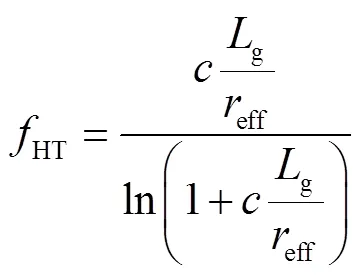

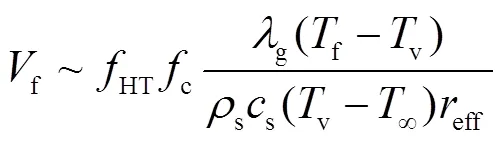

棱角处的火焰相对于平板具有更快的传播速度,主要是由于棱角结构一方面会增加火焰加热面积,另一方面其局部的热惯性更小导致其升温速度更快,这与柱状材料存在相似之处.Delzeit等[13]的研究结果表明,棱角处向下火焰传播可以等效成圆柱进行处理.本文采用了Delzeit等的等效方法,建立了具有凸台/凹槽构型的PMMA试样的火焰传播模型,如图6(a)所示.图中的d表示沿着棱角处的固相加热深度,它与固相特征长度h和凸台凹槽宽度有关.固相特征长度为[13]

式中:f、v、T分别为火焰、热解、环境温度;s为固相导热系数;g为气相密度;g为气相比热容;g为火焰诱导流动速度,可估计为2cm/s.当h>/2时,试样表现出薄材料的传播特点,此时整个凸台或者凹槽部分被完全加热.当h</2时,试样表现出厚材料的传播特点,因此,加热深度d应为

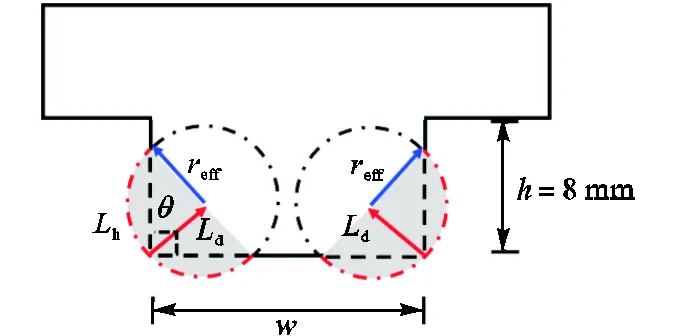

沿d做垂线,垂线到壁面的距离即为等效圆柱的等效半径eff,图中灰色阴影部分代表棱角处的火焰所能够加热影响到的区域.因此,eff和d之间的关系为

图6中红色弧线的长度为h,代表火焰的加热长度,显然对于=8mm的凸台试样,其加热长度相对于=2mm的试样更长,因此其火焰传播速度也越快.

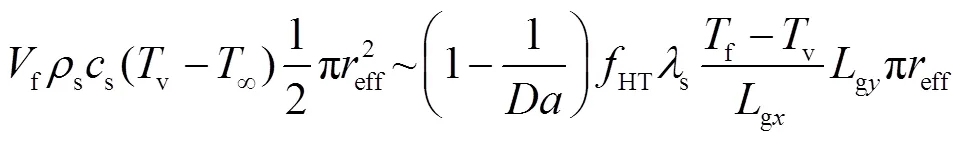

图7为等效圆柱火焰前锋处的固相与气相控制体,对于等效圆柱,可在其火焰前锋处,取固相和气相控制体,并建立能量平衡关系:

(a)=8mm

(b)=2mm

图6 凸台结构等效圆柱定义

Fig.6 The definition of a convex equivalent to a rod

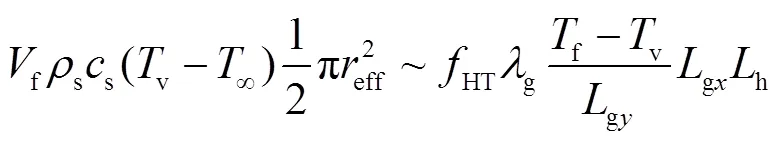

式中:s为固相密度;s为固相比热容;gx和gy为气相控制体的特征长度;HT为传热系数;气相特征长度和等效半径相关,可表示为[14]

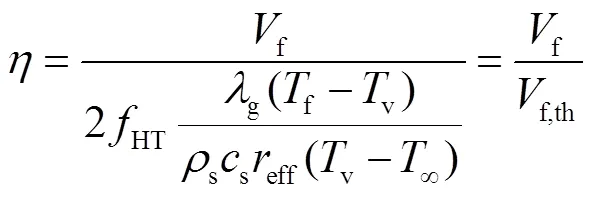

式中:为常数,它的大小与流动情况相关.逆向火焰传播过程中,存在g~gx~gy,Delzeit等估计在自然对流下,g~4mm.将式(4)进一步整理化简,火焰传播速度f可表示为

式(6)的理论公式表明,火焰传播速度与HT、c这两个系数紧密相关,HT代表了曲率影响下的气相加热情况,由于g只和流动情况有关,因此可以认为HT不随构型变化.c代表了固相热惯性,当高度较小时,火焰的加热长度h显著减小,但是固相导热区域却并没有改变,火焰传播速度因此降低.

图7 等效圆柱火焰前锋处的固相与气相控制体

对于凹槽宽度较窄的试样,凹槽中间没有被点燃,火焰加热长度h减半.但是由于宽度较窄,棱角处的火焰传播速度会受到另外一面的辐射作用,略微加快传播速度,因此它的火焰传播速度基本上是宽试样的60%左右.对于凹槽较宽的试样,它也可以看作是两边凸起的凸台,因此凹槽的火焰传播机理、传播速度和凸台是一样的.

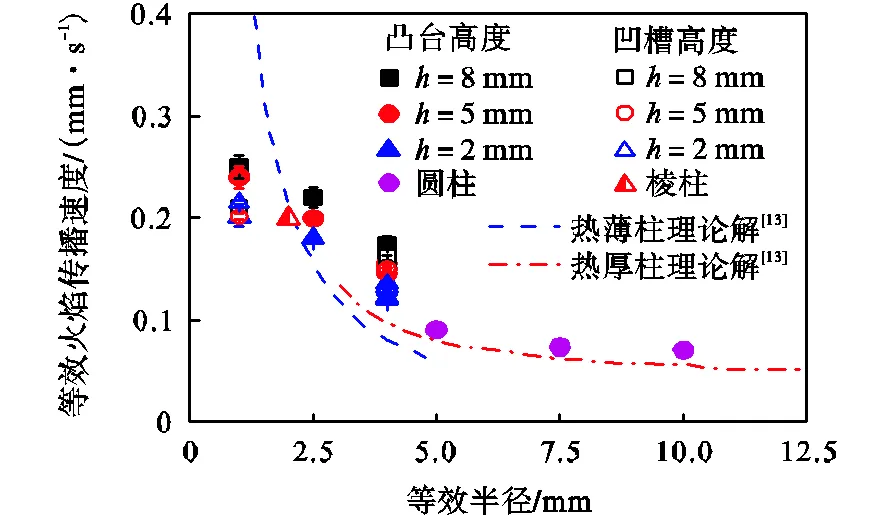

为了验证模型的可靠性,本文凸台、凹槽等效火焰传播速度与圆柱PMMA的火焰传播速度进行了对比,并进一步补充了表面凸起圆柱、三棱柱的实验数据,如图8所示.经过等效处理过后的火焰传播速度应当和相对应的圆柱的火焰传播速度一致.从图中可以看到,不同局部构型的PMMA试样表面火焰传播速度位于理论曲线的两侧,这验证了模型的准确性.对于一些复杂构型,可以先计算它的等效圆柱大小和几何参数,进而可估计其最快的火焰传播速度.

图8 火焰传播速度随等效半径的变化

3.2 可燃极限

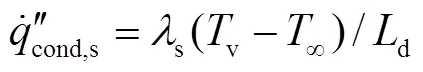

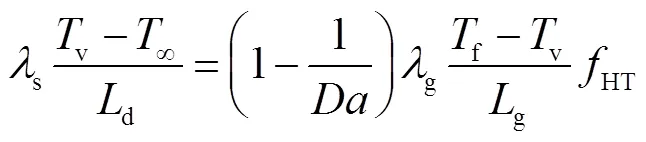

当环境的氧气浓度接近材料的可燃极限时,化学反应动力学效应逐渐显著.当等效圆柱半径较小时,可认为局部是热薄材料.对于薄材料,一般认为其内部温度分布均匀,可忽略固相热传导的影响,因此其表面能量平衡为[18]

将式(7)无量纲处理,则有:

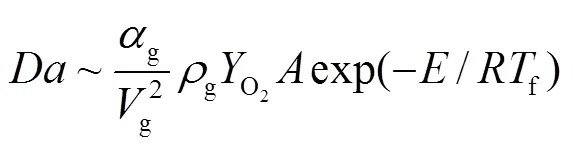

式中:f,th为柱状材料的火焰传播速度理论值,无量纲火焰传播速度对于柱状和平板材料是一样的,因此它的可燃极限与相同厚度的平板一致.是达姆科勒数,反映了化学反应时间与气体停留时间之比.

由于厚材料的传热系数HT~1,因此忽略HT的影响,此时的能量平衡关系和平板一致,同样地,它的可燃极限也和相同厚度的平板一致.以上的分析表明,等效圆柱的曲率对可燃极限的影响并不显著,固相加热深度对可燃极限的影响更为明显,试样最薄处的厚度更能够反映整体的可燃极限.

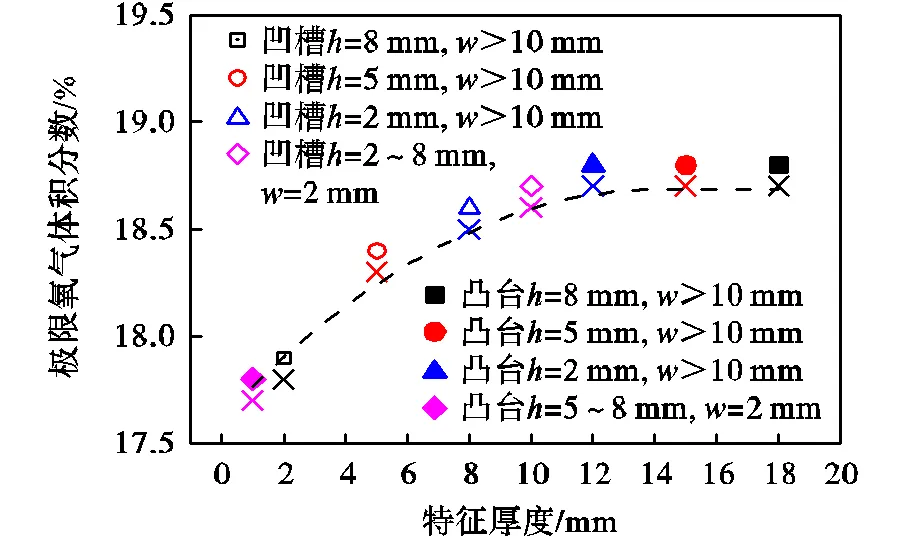

本文以试样最薄处的厚度作为特征厚度,绘制了极限氧气体积分数随特征厚度的变化,如图9所示.以=8mm、=2mm的凸台试样为例,其最薄处的厚度是凸台的宽度,由于凸台的两个侧面都被火焰加热,因此其特征长度应为凸台宽度的一半,应为1mm.对于=8mm、=30mm的凹槽试样,其最薄处的厚度为2mm,因为背面没有火焰加热,因此其特征长度应为2mm.图9中的虚线为平板材料的可燃极限氧气体积分数,可以看到不同宽度、高度的凸台/凹槽试样的极限氧气体积分数分布在虚线两侧附近,证实了凸台/凹槽可燃极限氧气体积分数均可以由相同厚度的平板来进行估算.

图9 极限氧气体积分数随特征厚度的变化

4 结 论

(1)火焰在具有凸台/凹槽构型的固体材料表面传播分为两个阶段:第1阶段,凹槽/凸台表面以二维平板试样表面火焰传播速度传播,棱角处火焰传播速度快;第2阶段,整个火焰面被加速,并达到相同的传播速度.

(2)存在临界凸台/凹槽宽度,大于该宽度时,火焰传播速度不随宽度的增加发生变化.小于该宽度时,火焰传播速度随着凸台宽度的减小而增加,随凹槽宽度的减小而减小.火焰传播速度随凸台高度/凹槽深度的增加而增加.将具有棱角构型的试样等效成圆柱,并计算其几何系数,利用圆柱表面火焰传播理论,即可估算该处的火焰传播速度.

(3)具有局部构型的试样,其可燃极限由试样最小的尺度决定,可用最薄厚度所对应的平板试样极限氧气浓度表征材料的极限氧气浓度.

[1] Fernandez-Pello A C. Flame spread in a forward forced flow[J].,1979,36:63-78.

[2] McAllister S,Fernandez-Pello C,Urban D,et al. The combined effect of pressure and oxygen concentration on piloted ignition of a solid combustible[J].,2010,157(9):1753-1759.

[3] Fereres S,Lautenberger C,Fernandez-Pello C,et al. Mass flux at ignition in reduced pressure environments [J].,2011,158(7):1301-1306.

[4] Thomsen M,Fernandez-Pello C,Urban D L,et al. On simulating concurrent flame spread in reduced gravity by reducing ambient pressure[J].,2018,37(3):3793-3800.

[5] Bhattacharjee S,Altenkirch R A,Sacksteder K. The effect of ambient pressure on flame spread over thin cellulosic fuel in a quiescent,microgravity environ-ment[J].,1996,118(1):181-190.

[6] McAlevy R F,Magee R S. The mechanism of flame spreading over the surface of igniting condensed-phase materials[J].(),1969,12(1):215-227.

[7] Bhattacharjee S,Carmignani L. Radiation-kinetics interactions:A comparison of opposed-flow flame spread in a low-velocity microgravity and low-pressure downward environments[J].,2021,38(3):4795-4803.

[8] Rojas-Alva U,Jomaas G. A historical overview of experimental solid combustion research in microgravity [J].,2022,194:363-375.

[9] Sacksteder K R,Tien J S. Buoyant downward diffusion flame spread and extinction in partial-gravity accelerations[J].(),1994,25(1):1685-1692.

[10] Feier I I,Shih H Y,Sacksteder K R,et al. Upward flame spread over thin solids in partial gravity[J].,2002,29(2):2569-2577.

[11] Torero J L. Scaling-up fire[J].,2013,34(1):99-124.

[12] Sarma S,Chakraborty A,Manu N M,et al. Spatio-temporal structure of vertically spreading flame over non-planar PMMA surfaces[J].,2017,36(2):3027-3035.

[13] Delzeit T,Carmignani L,Matsuoka T,et al. Influence of edge propagation on downward flame spread over three-dimensional PMMA samples[J].,2019,37(3):3203-3209.

[14] Delichatsios M A,Altenkirch R A,Bundy M F,et al. Creeping flame spread along fuel cylinders in forced and natural flows and microgravity[J].,2000,28(2):2835-2842.

[15] Markstein G H,de Ris J. Flame spread along fuel edges[J].,1975,6:140-154.

[16] Qian C,Ishida H,Saito K. Upward flame spread along PMMA vertical corner walls(Part Ⅱ):Mechanism of ‘M’ shape pyrolysis front formation[J].,1994,99(2):331-338.

[17] Wu C,Zhu F,Wang S. The controlling mechanisms of horizontal flame spread over thick rods in upward cross flow[J].,2022,129:103569.

[18] Takahashi S,bin Borhan M A F,Terashima K,et al. Flammability limit of thin flame retardant materials in microgravity environments[J].,2019,37(3):4257-4265.

Flammability Limits of Solid Material with Local Geometry Configuration

Wu Chuanjia1, 2,Zhu Feng1,Wang Shuangfeng1, 2, 3

(1. Key Laboratory of Microgravity,Institute of Mechanics,Chinese Academy of Sciences,Beijing 100190,China;2. School of Engineering Science,University of Chinese Academy of Sciences,Beijing 100049,China;3. State Key Laboratory of High-Temperature Gas Dynamics,Institute of Mechanics,Chinese Academy of Sciences,Beijing 100190,China)

The flammability characteristics of flat plates with grooved and convex part are studied,respectively. The downward flame spread and extinction experiments are carried out. The flame spread process can be divided into two stages. In the initial stage,the flame spread rate at the corner is higher than that on the two-dimensional flat plate. After a period of time,the entire flame front reaches the same spread rate as that at the corner. Due to the similarity between the edge structure and the way the flame spreads on the rod surface,the edge is taken as an equivalent to a rod,based on which a flame spread model is established. The model can be used to predict the flame spread rate of solid materials with a grooved or convex part accurately. The extinction experimental results show that the edge structure has no significant effect on the flammability limit,and the minimum thickness and width of solid materials determine their limit oxygen concentration.

geometry configuration;flame spread;flammability limits;equivalent rod

TK16

A

1006-8740(2023)06-0653-07

10.11715/rskxjs.R202309016

2023-02-28.

国家重点研发计划资助项目(2021YFA0716203);中国科学技术大学火灾科学国家重点实验室开放课题资助项目(HZ2021-KF12).

吴传嘉(1994— ),男,博士研究生,wuchuanjia@imech.ac.cn.

朱 凤,女,博士,助理研究员,zhufeng@imech.ac.cn.

(责任编辑:梁 霞)