优化筒纱试验取样的操作方法

2023-12-18张胜强郭亚娇张代兴

张胜强,郭亚娇,张代兴

(1.高阳县职业技术教育中心;2.河北宏润新型面料有限公司:河北 高阳 071500)

在纺纱生产中,每天都需要对成纱质量进行抽样检测,并据此对纱线质量进行评判,以线密度偏差率、线密度变异系数、单纱断裂强度、单纱断裂强力变异系数、条干均匀度变异系数、千米棉结、100 km纱疵等7项指标对纱线质量进行评等定级[1]。因此,如何科学地随机抽取纱样,发现纺纱生产中出现的问题和隐患,及时找到原因、采取措施进行解决,使纺纱过程良性循环、不断提升纱线质量成为非常重要的问题。

1 存在问题

一般情况下,实验室随机在自动络筒机上进行筒纱取样,测试纱线指标后出现机械波、条干不匀、棉结等质量问题时,只能反馈追溯到自络工序;而自络工序造成的质量问题较少,成纱机械波问题大多出现在前道工序。这就造成问题纱线无法更好地追根溯源,出现异常情况时只能反馈问题,无法找到具体锭号、针对性解决问题,使得异常纱锭继续纺纱、危害整体成纱质量。

2 改进措施

针对存在的问题,提出一种新的取样方法,将在自动络筒机上随机取样改为在细纱机上随机取管纱,按照取样要求标记锭号并取样,随后在自动络筒的对应锭号打成筒纱,并做好标记。传统方法只能反馈追踪到自络工序,而新取样方法可以根据反馈细纱的锭号找出异常纱锭,同时可以根据细纱锭号追踪粗纱、并条问题机台和半制品,即可找到产生质量问题的工序和锭号,从设备工艺等各方面查找原因并解决。此外,就此问题进行总结,引导车间工艺人员关注,预防并减少此类问题,避免质量隐患,解决了传统方法仅能反馈、无法追踪的技术问题。

3 实施方案

3.1 制定取样方法

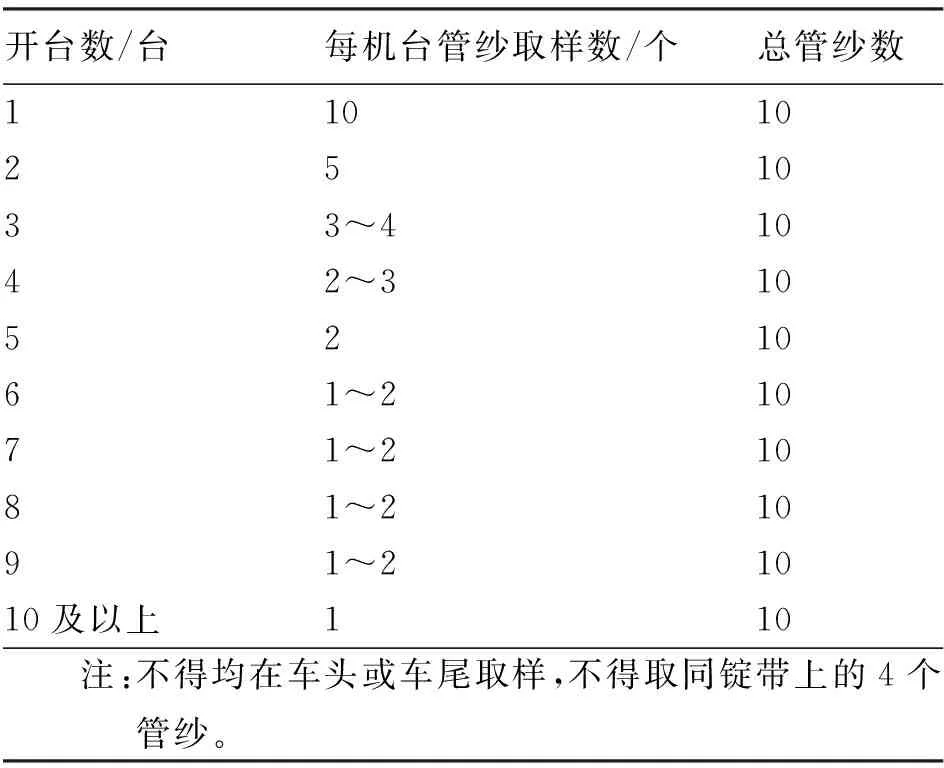

根据细纱品种及开台数量,制定取样方法。为了测试条干均匀度变异系数,在各细纱机台随机抽取10个管纱,试验次数为10次。因同品种细纱开台数量不同,为尽量使测试结果准确,取样方法也有所不同。测试筒纱时每个品种取10个筒纱为1组,所以测试细纱时每个品种也取10个管纱为1组。具体如表1所示:当同品种细纱开台数量为1台时,每机台取样管纱数为10个;当同品种细纱开台数量为2台时,每机台取样管纱数为5个;当同品种细纱开台数量为3台时,每机台上取样管纱数为3~4个,总计10个管纱;当同一品种细纱开台数量为4台时,每机台上取样管纱数为2~3个,总计10个管纱;同品种细纱开台数量为5台时,每机台取样管纱数为2个,总计10个管纱……同品种细纱开台数量为10台时,每机台上取样管纱数为1个,总计10个管纱;同品种细纱开台数量为10台以上时,每机台上取样管纱数最多为1个,总计10个管纱。以上的管纱取样方法,参照纺织行业标准细纱的取样方法[2],可以根据开台数均衡取样,保证抽样的代表性。

表1 同品种管纱取样数量与开台数的关系

3.2 制定机台拔纱锭号

一般根据细纱机的罗拉和锭号制定取样周期,每个品种每台车、每天采用不同的锭号取管纱样[3]。首先取样为1锭,同时将取样罗拉间隔10节,目的是确保抽样具有代表性(罗拉间隔多,可以防止相近粗纱取样)。第1天为1罗拉1锭,第2天为11罗拉1锭……直到40节罗拉的1锭取完,再取样2锭,以此类推。表2为拔纱锭号周期表。

表2 拔纱锭号周期表

生产同品种的开台数为10台及以上时,可以根据每天取样锭号拔管纱。生产同品种的开台数小于10台时,可以根据表1中每台车取管纱数取样,取样锭号除去当天应取的锭号,可以增加10罗拉1锭。如某纺纱品种车间细纱开台数为3台,分别为1号、2号和3号车,根据表1每台车取样为3~4个,则第1天执行此方法时的取样:锭号为1号车1罗拉1锭,11罗拉2锭,21罗拉2锭;2号车1罗拉1锭,11罗拉2锭,21罗拉2锭;3号车1罗拉1锭,11罗拉2锭,21罗拉2锭,31罗拉2锭。

3.3 取样后续工作

3.3.1取样后,逐锭在管纱的纱管头部用不干胶粘贴上车号、锭号。

3.3.2将取样管纱的车号标识粘贴在筒纱用锥形管内侧,并在自动络筒机上逐锭打成筒纱。

3.3.3将筒纱放置到实验室平衡一段时间后,将锭号标记在锭号本上,根据锭号顺序逐锭测试。

3.3.4发现异常纱锭时,可以直接将细纱锭号反馈到责任人。

3.3.5责任人根据反馈的锭号和异常数据追踪产生原因并修复,杜绝异常情况再次发生。车间管理人员根据产生原因制定解决措施;测试人员根据产生原因分类记录,以便总结查询。

4 纺纱案例

如纺CJ 14.6 tex纱,细纱机开台数为5台,分别为6~10号车,第10天做实验,根据新的操作方法,按照以下步骤实施。

a) 筒纱取样为10个,细纱开台数为5台,因此细纱管纱每台车取样2个。

b) 根据锭号周期表,第10天的锭号为13罗拉1锭,由于机台少,每台取样2个,根据锭号可以增加10罗拉1锭,取样为23罗拉2锭。所以取样锭号为6号车13罗拉1锭、23罗拉2锭,7号车13罗拉1锭、23罗拉2锭,8号车13罗拉1锭、23罗拉2锭,9号车13罗拉1锭、23罗拉2锭,10号车13罗拉1锭、23罗拉2锭;用不干胶标识管纱的锭号和车号。

c) 将管纱上的标识同样粘在锥形管内侧,再自动络筒打纱。

d) 在实验室平衡纱样后,根据b)中的车号锭号逐锭进行实验。

e) 试验发现,第3个纱锭号条干CV值高,为14.56%,第5个纱锭号棉结高,为302个/km,第8个纱锭号有45 m机械波,第10个纱锭号条干CV值高,为13.69%。将此异常情况反馈到各责任人。

f) 第3个纱锭号为细纱7号车13罗拉1锭,上细纱机查看发现此锭压力棒隔距块缺失,加装压力棒隔距块后纺纱试验条干CV值恢复至正常,为11.85%。因为1根压力棒同时控制相邻的2个细纱,所以相邻细纱也存在相同问题,故拔下13罗拉2锭的管纱做油纱处理,并加强工艺部件的巡检、自检、互检。

g) 第5个异常纱为细纱8号车13罗拉1锭,查看机台发现钢丝圈磨损严重导致棉结增加。经查询,钢丝圈更换周期未超期,且其他锭未出现钢丝圈磨损严重,判定为非整机台的问题。推测为飞圈后挡车工更换了废旧钢丝圈纺纱所致,故培训挡车工按规范操作。

h) 第8个异常纱为细纱9号车23罗拉2锭,测试此锭有45 m机械波,粗纱对细纱机械牵伸倍数为46.3,实际牵伸倍数为44.5,对应粗纱有1 m机械波。根据粗纱追溯号追溯到1号粗纱的102锭,测试此锭所纺粗纱仍有1 m机械波,继续追踪测试粗纱102锭机后并条,发现有0.15 m机械波,与粗纱牵伸倍数为6.5吻合。经计算,二并前罗拉直径为45 mm,周长为0.142 m,经过张力牵伸后,与0.15 m比较吻合。根据并条条筒追溯号发现,2号车并条的前罗拉轴承振动导致机械波。更换罗拉轴承后,并条以及后道工序未发现机械波。培训保全人员勤巡回FA326型并条机自调匀整监控面板机械波情况,发现异常及时追踪修复,杜绝异常条子流入下工序。

i) 第10个异常纱为细纱10号车23罗拉2锭,条干CV值高,经检查细纱工序未发现异常,对粗纱进行试验,发现粗纱条干CV值高,并间断地产生短绒、脏花疵点,根据粗纱的锭号追溯到6号粗纱15锭,发现绒布作用不良导致脏花附入粗纱;修复绒布装置,粗纱指标恢复正常,培训挡车工做好巡回、保全工做好包机检查。

j) 修复以上异常问题后,复试合格;根据修复情况,进行记录总结。

5 效果评估

通过对新抽样方法的实施,在筒纱测试中发现异常能直接追溯到细纱机的机台和锭号,对排除设备故障、减少问题纱根源起到非常重要的作用。纱线一般存在的主要问题是条干异常、强力低、捻度差异大和纱疵高,追溯发现:条干异常最常见原因是机械波,由胶辊的损坏、凹心、气泡以及罗拉弯曲振动、轴承运转不良等造成;捻度差异大、强力低的主要原因是锭带跑坨、跳管、锭子缺油、网格圈积花、有明显粗细节甚至赛络纺单根等;纱疵高的一般原因为飞花多、吹吸风不良。此外,在追根溯源过程中发现的很多平时生产中容易忽视的问题和细节,应引起关注和警惕,并从生产伊始、从细节抓起,消灭问题于萌芽状态。实施新抽样方法后,1 a的数据统计显示异常纱数量减少30%以上。

6 结语

抽样方法的改进实施,可以使纺纱质量问题从筒纱工序追溯到细纱的机台和锭号、对应的粗纱直至并条工序,从根本上解决了传统筒纱异常指标仅能反馈无法追踪的问题,杜绝了异常纱、问题纱的产生;车间管理人员也可根据追溯出的原因制定措施,测试人员根据产生原因编写台账、记录经验数据。通过以上措施,可形成全面质量管理的PDCA良性循环。