固溶方式对Al-Zn-Mg-Cu合金组织及性能的影响

2023-12-18王经涛李星辉王永红程志远郭丰佳

王经涛, 孙 宁, 余 浪, 李星辉, 麻 芳, 王永红,程志远, 郭丰佳

(1.山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心,山东 龙口 265713;2.山东南山科学技术研究院有限公司 山东省铝合金压力加工技术创新中心,山东 龙口 265713;3.烟台南山学院 化学工程与技术学院,山东 龙口 265713)

交通运输是国民经济的基础性、先导性产业,交通运输业的发展水平与国民经济密切相关,被喻为国民经济“大动脉”。航空运输作为交通运输业的重要组成部分,不仅能够加速城市间的物质、经济流动,还能够促进全球产业链及供应链的形成[1]。Al-Zn-Mg-Cu系铝合金具有比强度高、同等性能密度低、塑性变形优异和可加工性能好等优点,长期以来被广泛应用于制造各种航空飞机的机翼梁、肋、机舱和机翼壁板、起落架、螺旋桨等高强度结构件[2-4]。

在Al-Zn-Mg-Cu系铝合金的生产工序中,固溶淬火处理占据重要地位。固溶淬火处理是指将Al-Zn-Mg-Cu系铝合金加热至固溶相线以上的温度并保温一段时间,直至基体中的低熔点共晶第二相充分回溶,使基体处于过饱和固溶状态,随后通过快速冷却(淬火处理),使呈过饱和状态的铝基体被保留下来,为后续合金的时效强化处理做准备[5-6]。在Al-Zn-Mg-Cu系铝合金的生产中,主要采用单级固溶、多级固溶及强化固溶三种固溶方式,但相比于单级固溶,多级固溶及强化固溶能够使基体中第二相回溶更充分,使基体的过饱和度更大,更有利于提高后续合金板材的性能。但同时,多级固溶及强化固溶需控制的参数更繁琐,工序更复杂[1,7-10]。Tang等[11]研究了单级固溶处理对铝合金的微观结构演变、拉伸性能和冲击性能的影响,结果表明,合金中的Mg32(AlZnCu)49相颗粒在470 ℃保温24 h后全部回溶,并且单级固溶保温时间的延长能够导致α-Al晶粒的快速生长。随着单级固溶处理的进行,合金拉伸性能和冲击韧性均迅速提高,在470 ℃保温24 h达到最大峰值后又逐渐降低。Zhang等[12]研究了单级和多级固溶处理对7055铝合金螺旋面型材显微组织和性能的影响,研究结果表明,与传统的单级固溶相比,多级固溶能够促进基体第二相的溶解,且经多级固溶处理后,合金的晶间相呈明显的不连续分布状态,即多级固溶处理可以使合金在保证强度的条件下,拥有良好的耐蚀性能。Xu等[13]研究了多级固溶处理对轧制Al-6.22Zn-2.11Mg-2.39Cu合金微观组织和力学性能的影响,探索了可溶性组分颗粒的溶解过程和部分再结晶晶粒结构之间的关系。结果表明,MgZn2颗粒在475 ℃下仅保持5 min后就可以完全回溶,而Al2CuMg颗粒的回溶相对困难,其完全回溶需要逐步进行固溶处理。通过在495 ℃的高温下进行最终的固溶处理步骤,所有的Al2CuMg相颗粒都可以回溶,并且组织的再结晶分数仍可以控制在50%以下。

由上可见,目前国内外学者对Al-Zn-Mg-Cu系铝合金的固溶处理已经开展了较多研究,但是针对合金单级固溶与双级固溶的对比系统性研究以及双级固溶低温保温、高温保温具体参数的优化分析鲜有具体性报道。本工作以热轧态Al-Zn-Mg-Cu系铝合金为基础合金,对其分别进行单级固溶、低温长时高温短时双级固溶以及低温短时高温长时双级固溶处理,通过OM、SEM、DSC、EBSD等技术手段以及电导率测试等检测方法,系统性对比分析了不同固溶方式对Al-Zn-Mg-Cu系铝合金组织及性能的影响,以期更大程度提高合金基体过饱和度,充分发挥合金元素的有效作用。

1 实验材料及方法

实验用Al-Zn-Mg-Cu系合金铸锭采用半连续铸造方法制备,铸锭先后经过均匀化热处理、锯切铣面等工序后,最终热轧至32 mm厚度,ICPOES检测合金成分结果如表1所示。为保证合金在固溶处理过程中不发生组织过烧,对热轧态板材进行DSC实验,确定热轧板中低熔点共晶相的溶解温度,以进一步确定实验所采用的固溶制度,具体固溶工艺参数如表2所示。

表2 Al-Zn-Mg-Cu系合金固溶处理工艺参数Table 2 Solution treatment process of Al-Zn-Mg-Cu aluminum alloy

固溶工艺探究实验于热空气循环炉进行,试样心部位置及炉膛均配备热电偶以监测温度,试样心部到温开始计时;采用金相显微镜、扫描电子显微镜、能谱分析仪对热轧态及不同固溶方式处理后的显微组织、第二相及元素固溶情况进行分析;采用NANO SEM 450电镜附带EBSD检测功能对最优固溶制度处理过的板材大小角度晶界、再结晶及织构占比情况进行表征与分析;采用差示扫描量热仪判定合金热轧态过烧温度,并对不同固溶方式效果进行评估,升温速率为10 ℃/min;采用D60K电导率测定仪分别对固溶处理前后合金的电导率进行测试。

2 实验结果与分析

2.1 显微组织分析

图1为实验用Al-Zn-Mg-Cu系合金热轧态及固溶处理后金相显微组织照片,可见,热轧及固溶淬火处理后的板材组织内含有沿轧制方向呈链状分布的第二相,并且由图1可以看出,相对比热轧态组织,经过固溶淬火处理后,板材组织内的第二相含量减少,尤其细小颗粒第二相已经基本消失不见,组织中仅剩下尺寸较大的相,表明热轧板材经过固溶淬火处理之后,组织中的低熔点共晶第二相基本回溶。对比S1、S2、S3样品的金相显微组织照片可以看出,S2样品组织中第二相含量与热轧态板材第二相含量差别不大,S1样品组织中第二相含量低于热轧态板材和S2样品但高于S3样品,S3样品组织中的第二相含量最低。表明经所制定固溶工艺制度所处理的样品,S3样品固溶程度最大,其次为S1样品,S2样品固溶程度较低。

图1 Al-Zn-Mg-Cu系合金热轧态及固溶处理后金相显微组织 (a)热轧;(b)S1;(c)S2;(d)S3Fig. 1 Microstructures of Al-Zn-Mg-Cu alloy after hot-rolling and solution treatment (a)hot-rolling;(b)S1;(c)S2;(d)S3

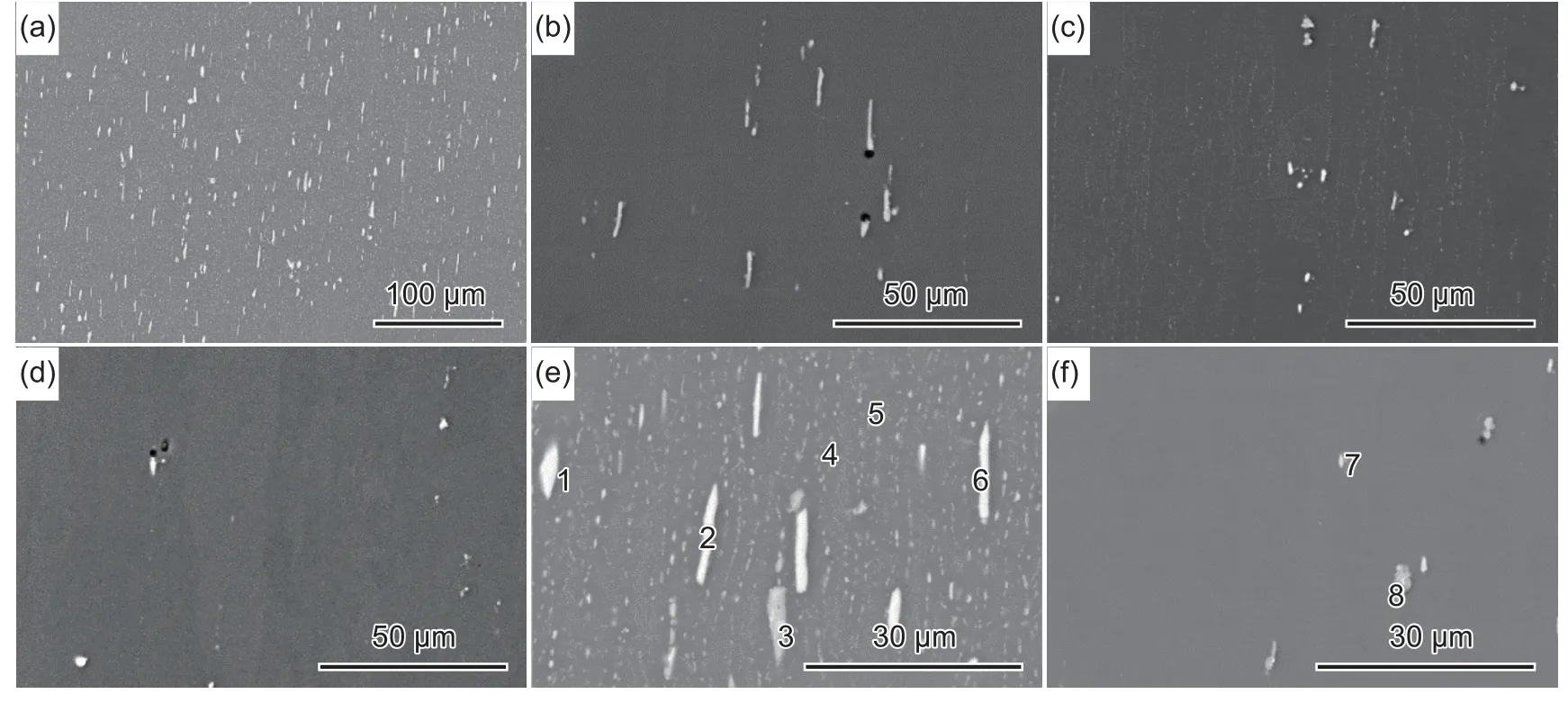

图2为实验用Al-Zn-Mg-Cu系合金热轧态及固溶处理后SEM组织照片,表3为图2(e),(f)标注相EDS能谱结果。通过对固溶处理后SEM组织的观察,未见组织内存在过烧特征的复熔球形貌,表明所选择固溶处理温度合理,不会引起组织发生过烧[14-15]。从图2(e)可以看出,热轧态板材组织中存在大量沿轧制方向分布的第二相颗粒,并且主要有三种形貌,结合表3相元素占比情况可推断出,三种相分别是细小弥散分布的短棒状或颗粒状MgZn2(η)相,衬度较暗的长棒状或椭圆状第二相Al2CuMg(S)相,呈不规则状衬度较暗且尺寸大的第二相Al7Cu2Fe相。S相与Al7Cu2Fe相属于组织遗留相,但S相经均匀化热处理后,大部分会回溶至基体,仅剩小部分会遗留在组织中,但形状趋于规则,呈长棒状或椭圆状。η相属低熔点共晶相,能够在均匀化热处理及热轧过程中回溶至基体,但是随高温冷却过程又会重新析出[16]。通过对图2 SEM组织分析,热轧态板材经过固溶处理之后,基体组织中的细小弥散η相发生回溶,但组织内仍会存在尺寸较大的S相及Al7Cu2Fe相,并且通过对不同固溶制度下的第二相进行观察,发现S2制度下样品组织中仍存在沿轧制方向呈链状分布的η相,但尺寸较热轧态板材内的η相尺寸大大减小,表明该制度下η相虽能回溶至基体,但回溶效果及回溶程度较低。该现象主要与S2低温长时保温有关,一级固溶温度较低,且保温时间较长,故η相不能充分回溶。表4为Al-Zn-Mg-Cu系合金热轧态及固溶处理后200倍 SEM照片第二相尺寸及含量统计表(每种工艺选取5张SEM照片进行统计,取平均值作为参考值),可以看出,热轧态组织中第二相含量最高为2.97%,且第二相平均尺寸最大为2.45 μm。热轧板材经固溶处理后,组织内的第二相含量及尺寸均发生不同程度的下降,第二相含量方面,S3样品最低,为0.39%,相比于热轧态板材组织第二相含量下降了86.87%;第二相平均尺寸方面,S1样品最低,为2.09 μm,相比于热轧态板材组织第二相尺寸下降了14.69%。

图2 Al-Zn-Mg-Cu系合金热轧态及固溶处理后SEM组织 (a)热轧;(b)S1;(c)S2;(d)S3;(e)热轧样品放大组织;(f)S3样品放大组织Fig. 2 SEM microstructures of Al-Zn-Mg-Cu alloy after hot-rolling and solution treatment (a)hot-rolling;(b)S1;(c)S2;(d)S3;(e)hot-rolling microstructure amplification;(f)S3 sample microstructure amplification

表3 Al-Zn-Mg-Cu系合金热轧态及固溶处理后第二相元素成分(质量分数/%)Table 3 Proportion of second phase elements in Al-Zn-Mg-Cu alloy after hot rolling and solution treatment (mass fraction/%)

表4 Al-Zn-Mg-Cu系合金热轧态及固溶处理后第二相尺寸及含量Table 4 Size and content of the second phase of Al-Zn-Mg-Cu alloy after hot-rolling and solution treatment

2.2 DSC分析

图3为实验用Al-Zn-Mg-Cu系合金热轧态及固溶处理后的DSC热分析曲线,由图3可以看出,热轧态DSC曲线中存在一个明显的吸热峰,吸热峰的初始温度和峰值温度分别为477.86 ℃和480.42 ℃,结合相关资料可知[16],该吸热峰对应着(α+η)相的溶解,表示合金中的低熔点共晶第二相在477.86 ℃开始发生溶解,在480.42 ℃时溶解效应达到峰值。结合表5 DSC曲线参数及对比热轧态、固溶处理后的DSC热分析曲线可发现,板材经过固溶处理之后,(α+η)相的溶解峰减小,溶解峰对应的峰积分面积由热轧态31.92 mJ降低到S3样品对应的1.35 mJ,下降了95.77%,表明组织中(α+η)相的体积分数下降。对比S1、S2、S3的吸热峰积分面积数据可以看出,S2的吸热峰积分面积最大,表明该固溶工艺制度下样品内的(α+η)相体积分数最大,反映出相比其他固溶工艺制度,S2的固溶效果欠佳,不能够使基体内的低熔点共晶相最大程度回溶。对比S1与S3制度下的吸热峰积分面积,S3峰面积最小,表明该固溶制度下的低熔点共晶相体积分数最小,其回溶程度最大。原因主要是S3制度为低温短时高温长时保温,相比于S1制度,S3高温固溶时间较长,从而导致低熔点共晶相的回溶程度较高,即S3样品对应的吸热峰积分面积最小。

图3 Al-Zn-Mg-Cu系合金热轧态及固溶处理后DSC热分析曲线Fig. 3 DSC thermal analysis curves of Al-Zn-Mg-Cu alloy after hot rolling and solution treatment

表5 Al-Zn-Mg-Cu系合金热轧态及固溶处理后DSC热分析曲线参数Table 5 DSC thermal analysis curve parameters of Al-Zn-Mg-Cu alloy after hot rolling and solution treatment

2.3 电导率分析

铝合金中的合金元素是影响合金电导率的主要因素之一,当合金元素在α-Al基体中作为溶质原子时,会促进基体形成晶格畸变,这种畸变会使电子通过材料的过程变得困难,强化对电子的散射作用,降低铝合金的电导率[17-18]。图4为实验合金热轧及固溶处理后的电导率变化趋势,通过对实验合金热轧态及固溶处理后电导率数值(每组数据测试5组,取平均值作为参考值)的分析可知,热轧态板材由于组织内存在大量的第二相粒子,改善了组织离子电场的规整性,减少了电子的散射,合金的电导率最大。而合金经过固溶处理之后,组织内的低熔点共晶第二相发生回溶,溶质原子和空位形成过饱和固溶体,使α-Al基体的晶格发生严重的歪扭畸变,使得阻碍电子运动的散射源数量和密度都增加,从而导致了电导率降低。相对于热轧态组织,S3样品的电导率降低幅度最大,降低了39.90%,表明在所选择固溶制度下,S3固溶制度最能引起α-Al基体晶格畸变。

图4 Al-Zn-Mg-Cu系合金热轧态及固溶处理后电导率数值Fig. 4 Conductivity values of Al-Zn-Mg-Cu alloy after hotrolling and solution treatment

通过对比实验用Al-Zn-Mg-Cu系合金热轧态及不同固溶制度处理后的金相、SEM、DSC热分析曲线及电导率可知,所选用固溶淬火制度未使组织发生过烧,且经过不同固溶制度处理后的合金板材,均获得了不同程度的呈过饱和状态的基体。对比S1、S2、S3三种固溶制度处理下的合金板材样品,可以明显推断出S3样品组织的过饱和程度最高,S1样品组织的过饱和程度次之,S2样品组织的过饱和程度较差,并且在金相、SEM、DSC及电导率数据中均得到验证。对比S1与S2工艺,S2固溶处理后实验合金的固溶程度较低,这是因为S2固溶工艺第一级固溶温度较低,合金中的第二相来不及充分地回溶,虽然第二级固溶温度较高,但固溶保温时间较短(20 min),因此其固溶程度略低于S1单级固溶。S3工艺制度为低温短时高温长时固溶,该工艺能够在避免组织过烧的安全温度下使得组织中的低熔点共晶相开始回溶,并且二级高温长时固溶能够保证低熔点共晶第二相充分回溶的条件下尽最大程度使组织呈过饱和状态,通过前文数据也可表明,S3低温短时高温长时固溶效果要优于S1单级固溶。

2.4 EBSD分析

Al-Zn-Mg-Cu系合金在固溶淬火过程中,组织会不可避免地发生再结晶现象,并随固溶时间的延长,合金的再结晶程度逐渐增大,当合金再结晶组织超过50%之后,能够显著降低合金的力学性能[1,16]。为探究S3样品的再结晶程度及组织中的织构类型及占比情况,取全厚度S3样品的心部位置进行EBSD测试,图5为S3样品晶界重构图、晶粒方向分布图、织构分布图及取向分布函数图。在图5(a)中,红色晶界为2°~5°晶界,蓝色晶界为5°~15°晶界,黑色晶界为15°~65°晶界,通过数据处理可得,S3样品心部位置2°~5°晶界占比为28.5%,5°~15°晶界占比为23.6%,15°~65°晶界占比为47.9%,表明S3样品大角度晶界占比未超过50%。图5(b)为S3样品心部位置的GOS图,设置蓝色区域为低应变小数值区域,通过数据处理可得,该蓝色区域占比为47.1%,与大角度晶界占比相近,均不超过50%,表明S3样品组织的再结晶程度低于50%,不会因再结晶现象而影响合金的性能。图5(c),(d)及表6为S3样品心部位置的织构分布情况及类型占比,可以看出,实验用板材经S3固溶工艺处理后,组织中存在变形织构、剪切织构和再结晶织构三种类型织构,存在明显的轧制织构取向,最大取向密度f(g)= 9.380。其中变形织构主要包括{112}〈111〉铜织构、{011}〈211〉黄铜织构、{123}〈634〉S织构,剪切织构主要包括{001}〈110〉旋转立方织构,再结晶织构主要包括{001}〈100〉立方织构,除此之外还有一定量的{110}〈001〉高斯织构[19],并且再结晶织构占比较低。

图5 S3样品晶界重构图、晶粒方向分布图、织构分布图及取向分布函数图 (a) 晶界重构图;(b) 晶粒方位方向图;(c) 织构分布图;(d) 取向分布函数图Fig. 5 Grain boundary reconstruction, grain orientation spread, crystal orientation and orientation distribution function of S3 sample (a) grain boundary reconstruction, (b) grain orientation spread, (c) texture distribution, (d) orientation distribution function

表6 S3样品织构类型占比统计Table 6 Proportion statistics of texture types of S3 sample

3 结论

(1)分别对Al-Zn-Mg-Cu系合金热轧态板材进行475 ℃/60 min单级固溶及473 ℃/40 min+477 ℃/20 min、473 ℃/20 min+477 ℃/40 min双级固溶,合金组织均未出现过烧现象,并且热轧板经过固溶处理之后,组织中的低熔点共晶第二相已基本回溶,473 ℃/20 min+477 ℃/40 min双级固溶工艺处理后样品电导率最低,固溶效果最佳,α-Al基体过饱和程度最大。

(2)经473 ℃/20 min+477 ℃/40 min双级固溶处理后的板材心部位置大角度晶界占比为47.9%,晶粒方向分布图低应变再结晶区域面积占比为47.1%,表明经该固溶工艺处理后的组织再结晶程度低于50%,板材不会因再结晶现象而影响合金的性能。

(3)经473 ℃/20 min+477 ℃/40 min双级固溶处理后的板材组织中存在{112}〈111〉、{011}〈211〉、{123}〈634〉变形织构,{001}〈110〉剪切织构和{001}〈100〉再结晶织构,除此之外还有一定量的{110}〈001〉高斯织构。