NiCrAl-NiC封严涂层在硫氯酸盐中的热腐蚀行为

2023-12-18杨国昊孙海静

徐 飞, 刘 天, 杨国昊, 谭 勇, 孙海静, 孙 杰

(沈阳理工大学 环境与化学工程学院,沈阳 110159)

封严涂层具有制造工艺简单、易于修复且良好的密封效果等优点,广泛应用于航空发动机,可有效地降低航空发动机叶片和机匣的径向间隙,提高航空发动机的效率及降低燃油消耗[1-5]。封严涂层在使用时需要其具有耐磨性[6]、耐腐蚀性[7]、高温稳定性[8]以及与底层材料的足够黏结强度等性能[9]。

当封严涂层在海洋环境中使用时,腐蚀介质如硫酸钠和氯化钠等与涂层相互作用,从而造成涂层的腐蚀[10]。学者在对NiCr系、AlSi系、NiAl系等封严涂层的腐蚀行为进行研究后发现,在NaCl热沉积盐高温腐蚀过程中封严涂层的热腐蚀由氯化-氧化协同控制[11]。当有铝元素存在时,铝的大量消耗导致铬和硅的向外扩散与熔盐反应[12-13]。氯离子的存在加速了Al2O3氧化膜的碱性溶解,进一步加剧了保护元素Al的消耗,从而导致涂层的加速失效[14]。

NiCrAl基封严涂层使用温度范围跨度较大,中温、高温均可展现良好性能。本研究对NiCrAl-NiC封严涂层系统在硫氯酸盐中的热腐蚀行为进行研究,对其腐蚀机理进行分析。

1 实验材料与方法

1.1 实验

NiCrAl-NiC涂层使用大气等离子喷涂方法制备,涂层的面层厚度为1.5 mm、中间结合层NiAl厚度为0.15 mm,喷涂在40 mm×20 mm×2 mm的GH907基体上。实验前先对试样进行清洗,首先在涂层表面均匀涂刷硫氯酸盐的饱和溶液(75% Na2SO4+ 25% NaCl,二者混合后为低共熔盐,混合后熔点为630 ℃,在实验温度下可以实现熔融[15-17]),反复涂刷、烘干,保证涂盐量约为5 mg/cm2,为防止涂层边缘对实验的影响,涂盐处与样品边缘保持3 mm的间隙。将涂过盐的涂层试样放到经过预热的箱式电阻炉中进行650 ℃热腐蚀,每保温10 h后取出试样,进行重新涂盐,继续进行热腐蚀,腐蚀总时间为40 h。热腐蚀后的试样在蒸馏水中浸煮15 min以充分去除残留盐分。

1.2 测试

使用激光共聚焦显微镜对封严涂层热腐蚀不同时间后的形貌变化进行分析研究,对焦后选取腐蚀区域进行拍摄,之后将二维图像转换为三维图像。将热腐蚀不同时间的样品使用扫描电子显微镜(SEM)观察涂层的微观形貌,并利用其搭配的能谱仪(EDS)分析腐蚀产物的元素组成。使用X射线衍射对涂层热腐蚀不同时间后的表面进行物质组成及腐蚀产物分析。扫描范围为10° ~ 90°,扫描速率为8 (°)/min。

2 结果与分析

2.1 表面形貌分析

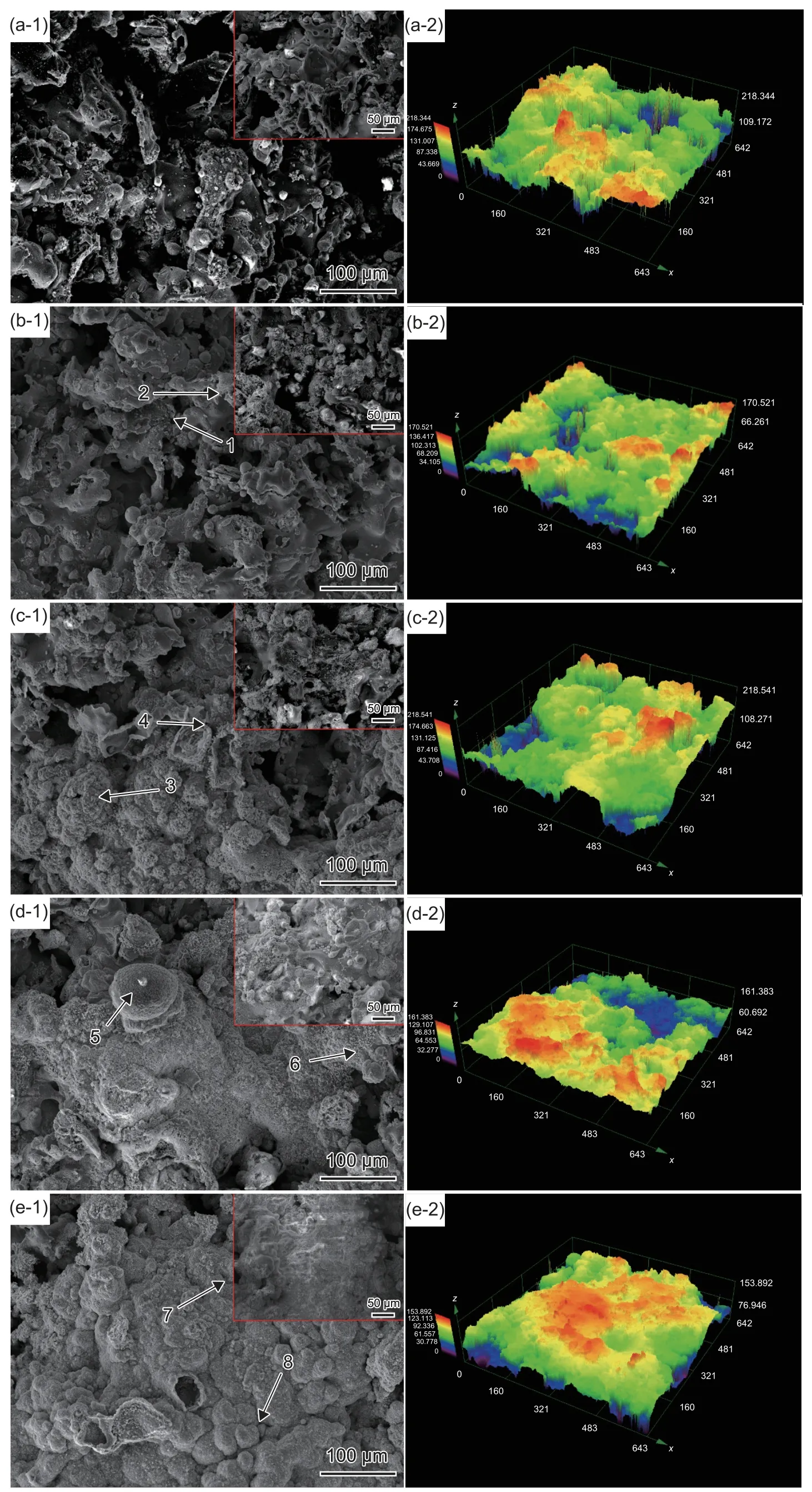

图1为NiCrAl-NiC涂层经过40 h(4个热腐蚀周期)热腐蚀的表面形貌和三维形貌。在涂层的原始形貌中可以看到涂层并不平整,存在许多凹坑,同时涂层表面高低起伏明显,呈现出粗糙多孔、多层块状的结构。腐蚀10 h后涂层表面仍为多孔结构。腐蚀20 h后涂层表面受温度和腐蚀介质影响,涂层突出部位的腐蚀溶解后填充凹坑以及涂层整体的氧化使涂层表面形貌更加均匀。在三维形貌中可以看到腐蚀前20 h涂层表面的高度差变化不大。随着腐蚀程度加深,凹坑逐渐被填补,涂层表面形貌变得更加均匀,产生的腐蚀产物和氧化物堆积形成比原本涂层更致密的表面膜,在热腐蚀30 h之后可以看到涂层表面生成的腐蚀产物和氧化物逐渐致密导致涂层表面孔隙减少,三维形貌中也可以观察到涂层表面高度差减小。在热腐蚀40 h后腐蚀产物的生长大大降低了涂层孔隙率,涂层表面形貌因此变得致密、均匀,涂层表面高度差减小,表面形貌更加均匀。热腐蚀前期可以看到腐蚀产物存在少许裂隙,和剥落的痕迹,最后材料表面的表面膜致密的堆积在材料表面,剥落的痕迹也减轻。通过高倍数的表面形貌照片可以观察到涂层的演变过程从粗糙多孔(0 h)到表面颗粒增多填补孔隙(10~20 h),再到表面膜完整,涂层表面孔隙减少(30 h),到最后涂层表面较为平整,高低起伏程度降低,粗糙度减小(40 h)。

图1 不同热腐蚀时间NiCrAl-NiC涂层的表面形貌和三维形貌 (a)0 h;(b)10 h;(c) 20 h;(d)30 h;(e)40 h;(1)表面形貌;(2)三维形貌Fig. 1 Surface morphology and 3D morphology of NiCrAl-NiC coating with different hot corrosion times (a)0 h;(b)10 h;(c) 20 h;(d)30 h;(e)40 h;(1)surface morphology;(2)3D morphology

表1为图1中标记各点的EDS结果汇总。O、Ni元素是NiCrAl-NiC涂层热腐蚀后的主要元素,在热腐蚀过程中Ni元素整体含量波动不大,说明Ni元素既没有被涂层表面膜覆盖,也没有脱落,很有可能是涂层表面膜的主要组成成分。热腐蚀过程中Al、Cr两种元素的含量呈现下降趋势,可能是腐蚀消耗了两种金属并伴随着表面膜的脱落,也可能是因为涂层中O含量的增加使得这两种元素的含量比相对降低。

表1 图1中标记点EDS结果汇总(质量分数/%)Table 1 Summary of results from marker point EDS in Fig.1(mass fraction/%)

2.2 截面形貌分析

图2为NiCrAl-NiC涂层经过40 h(4个热腐蚀周期)热腐蚀的截面形貌。可以看到原始涂层内部为多孔结构,EDS显示涂层中Al元素含量较少,Ni为涂层的主要组成元素。在热腐蚀10 h后,涂层截面形貌变化不大,涂层中O含量增加。在热腐蚀20~40 h的过程中,可以看到表层逐渐致密平整,O元素含量的增加集中在涂层表面,截面内Al、Cr、Ni各元素含量随热腐蚀时间变化不大,涂层内部孔隙变化不大,说明热腐蚀对涂层内部的影响不大,腐蚀形成的表面膜可以有效保护涂层内部免受破坏。因Al元素含量较少,涂层腐蚀产物的组成元素应为Ni、Cr、O。

图2 不同热腐蚀时间NiCrAl-NiC涂层热腐蚀过程截面SEM及EDS (a)0 h;(b)10 h;(c)20 h;(d)30 h;(e)40 hFig. 2 SEM and EDS of the cross-section during hot corrosion process of NiCrAl-NiC coating at different hot corrosion times (a)0 h;(b)10 h;(c)20 h;(d)30 h;(e)40 h

2.3 动力学曲线分析

图3为NiCrAl-NiC封严涂层及GH907基体在硫氯酸盐存在时的热腐蚀动力学曲线。从图3可以看出,随着热腐蚀的进行,基体的质量逐渐增大,表明热腐蚀过程持续进行,涂层持续受到破坏;NiCrAl-NiC封严涂层质量先增加再减小,最后保持在稳定状态,说明涂层在热腐蚀前期已经形成了保护层。

图3 NiCrAl-NiC封严涂层和基体的热腐蚀动力学曲线Fig. 3 Hot corrosion kinetics curves of NiCrAl-NiC sealing coating and substrate

热腐蚀过程中质量变化速率V的计算公式见式(1)[18]:

式中:V为质量变化速率;ΔM/A为单位面积质量变化;t为热腐蚀时间。

通过式(1)计算出的热腐蚀过程中的质量变化速率见表2,V的变化可以说明NiCrAl-NiC封严涂层在热腐蚀环境中对基体起到了保护作用[19]。

表2 NiCrAl-NiC封严涂层和基体在热腐蚀过程中的质量变化速率Table 2 Mass change rate of NiCrAl-NiC sealing coating and substrate during hot corrosion

由图3的NiCrAl-NiC封严涂层动力学曲线可以看到,NiCrAl-NiC封严涂层的热腐蚀动力学行为大致可以分为三个阶段:第一阶段,热腐蚀的前10 h,涂层呈现出快速增重的状态,涂层表面的元素迅速被腐蚀或氧化,在涂层表面形成由腐蚀产物和氧化物构成的保护膜;第二阶段,热腐蚀10~20 h,由于涂层表面膜的过度积累和热腐蚀环境的作用,涂层表面膜部分脱落,但脱落处仍有腐蚀产物或氧化物形成的表面膜对涂层进行保护;第三阶段,热腐蚀20~40 h,涂层表面膜均匀,在高温腐蚀的环境下涂层质量变化不大,整体处于稳定状态。

2.4 封严涂层热腐蚀产物分析

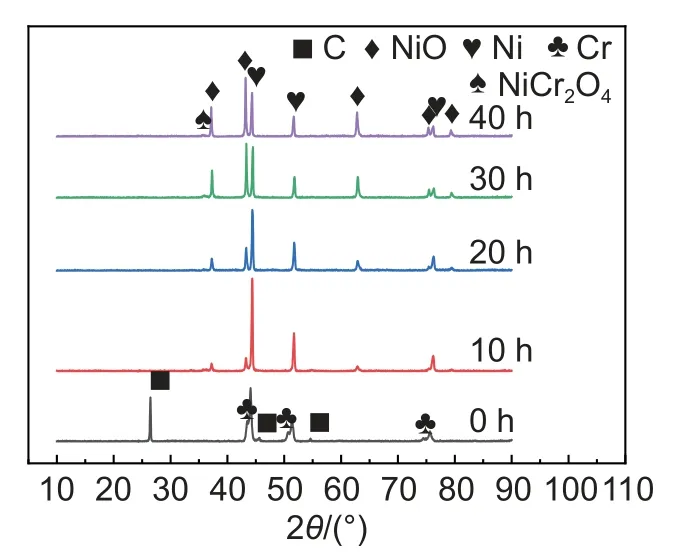

图4为涂层经过热腐蚀后XRD测试结果。在650 ℃环境中热腐蚀10 h后NiCrAl-NiC涂层中的C与O2反应后被消耗掉,涂层中少量的Cr也受到温度和腐蚀介质的影响转变为腐蚀产物。结合图1(d)和图1(e)涂层表面膜EDS显示表面膜的主要组成元素为Ni和O可知,表面膜的主要成分为NiO,随着实验周期增加,其峰强度也随之增加,同时Ni峰逐渐降低,在热腐蚀进行到20 h时,NiCr2O4的峰开始出现,此时Cr的腐蚀产物一部分受环境影响溶解挥发,一部分与NiO结合生成NiCr2O4,Al和Cr的腐蚀产物的溶解挥发是其含量下降的主要原因,因此XRD中难以检测到其存在。在截面分析出提出涂层腐蚀产物由Ni、Cr、O组成,可以认为NiO和NiCr2O4是涂层表面膜中起保护作用的主要物质。

图4 NiCrAl-NiC封严涂层热腐蚀前后XRD结果Fig. 4 XRD results before and after thermal corrosion of NiCrAl-NiC seal coating

2.5 封严涂层热腐蚀机理分析

在高温环境中Na2SO4与NaCl组成熔盐对金属的氧化起到促进作用[20],所以涂层的腐蚀产物为金属的氧化物和其含氧化合物,Cl-具有很强的扩散性,并且可以溶解氧化物,从而形成相应氯化物。在粗糙多孔的结构下,涂层突出部位的氧化腐蚀产物优先溶解氯化,涂层凹陷处不断受到腐蚀氧化,氧元素的进入使凹陷处体积增大,在突出部位溶解和凹陷部位填充的过程中,涂层表面粗糙度逐渐降低,高低起伏逐渐减小,涂层表面逐渐平整。涂层表面膜的生成有效的保护了涂层及基体,在热腐蚀过程中,涂层内部结构、元素组成以及从腐蚀20 h开始试样的质量均没有太大变化。金属氯化物在实验温度下可挥发,当挥发一定程度后表面膜就可产生裂痕和剥落,大块的剥落导致了涂层质量下降,这可能是涂层在腐蚀10~20 h过程中质量下降的原因。涂层表面具有保护性的Al2O3、Cr2O3均可被Cl-溶解后挥发[21-22],这也是表面膜中Al、Cr元素含量少的原因之一;另外,随着热腐蚀的进行,由于S的缓慢迁移和Na2SO4的分解[23],熔盐的碱度会逐渐增加,进行的反应见式(2):

SO3在高温环境中挥发,会促进反应向正方向进行,导致O2-积累的同时增加熔盐系统碱度,并消耗Al2O3[23];SO42-良好的扩散性能也会与表面膜内的Cr发生反应,反应见式(3)~(4):

O2会将Cr2S3氧化成Cr2O3并释放S,O2-会继续增加熔盐的碱度,促进反应进行。这也解释了为什么EDS与XRD中并未出现S、Cl相关的化合物。

在NiCrAl-NiC涂层热腐蚀过程中由于C在600 ℃即可以与O2发生反应,所以在实验温度下,C会消耗一部分O2,相应间接减缓了表面膜的形成,同时NiO与Cr2O3共同反应[24],见式(5):

尖晶石结构的NiCr2O4具有复杂致密的结构,不仅抗氧化性优良,且增加表面膜的致密性使之不易脱落。根据Wagner理论[25],氧化膜在长到一定厚度时,将充当固体电解质,在电场和浓度梯度的共同作用下,其兼备电子导电性和离子导电性,由于NiCr2O4的尖晶石结构,导致离子在氧化膜中迁移很慢,故NiCrAl-NiC涂层的腐蚀情况较轻。

3 结论

(1)NiCrAl-NiC涂层的腐蚀进程进展相对缓慢,在热腐蚀过程中表面膜是逐渐生成的,并且为致密的尖晶石结构,在后续的腐蚀构成中也对离子和电子的迁移起到了阻碍作用,进而减缓了涂层腐蚀。

(2)NiCrAl-NiC涂层的表面形貌为多孔、粗糙的结构,在热腐蚀过程中随着涂层突出部位的腐蚀溶解以及涂层整体的氧化使涂层表面形貌逐渐变得均匀致密,涂层表面高低起伏的高度差也逐渐减小。

(3)在热腐蚀的前10 h,NiCrAl-NiC涂层发生增重现象,增重速率为32.041 mg2·cm-4·h-1;在10~20 h,NiCrAl-NiC涂层由于氧化膜脱落而失重,失重速率为12.769 mg2·cm-4·h-1;由于涂层表面氧化膜的完整和保护作用,涂层在之后的热腐蚀过程中增重速率减缓,在20~40 h,涂层的增重速率为0.064 mg2·cm-4·h-1。

(4)腐蚀介质中的硫酸盐在高温下分解导致O积累,这消耗了Al2O3并导致Cr2O3的生成,由于高温氧化下Ni被氧化为NiO,NiO与Cr2O3共同反应生成尖晶石结构的NiCr2O4,为涂层提供了保护。