基于COMSOL Mutiphysics 的外磁筒式磁选机磁系磁场与流场仿真研究

2023-12-16韩力仁程志勇卢东方

韩力仁,程志勇,卢东方

中南大学 资源加工与生物工程学院,湖南 长沙 410083

引 言

我国弱磁性矿物资源储量丰富,但是普遍具有以下特征,以铁矿石为例:富矿少、贫矿多;嵌布粒度较细;矿物共生伴生、组成成分复杂;比磁化系数小[1-4]。对于贫化率较高的弱磁性矿石,通常国内外选矿厂会在破碎筛分流程中加入预选工艺,通过大量抛除低品位脉石矿物,提高后续选别流程的入选品位[5]。常见预选工艺主要有重介质、跳汰和磁选三种。由于磁选工艺简单、生产成本低,因此对于弱磁性矿物预选,尤其是弱磁性铁矿,最常见的工艺方法是通过磁选工艺进行预选。

目前,工业上用于预选的磁选设备主要有干式磁滑轮、湿式辊式磁选机和外磁筒式磁选机[6-7]。相较前两者,外磁筒式磁选机磁系设置在分选筒的外侧,使得内部分选腔磁力线叠加,具有更高磁场强度和作用深度的特点;同时具有重力、磁力、离心力复合力场,可广泛应用于30 mm 以下的钛铁矿、赤铁矿、镜铁矿、锰矿等中磁性、弱磁性矿物的湿式预选[8-11]。北京矿冶研究总院[12]采用NLCT 型外磁筒式磁选机,对钛铁矿进行一次预选,得到抛废产率29.89%,TFe 和TiO2回收率分别高达86.08%和87.13%的选矿指标。长沙矿冶研究院[13]在攀枝花龙蟒矿冶公司选矿厂,采用ZCLA 型外磁筒式磁选机替代原流程中粗选和扫选筒式磁选机进行预选抛尾,分选效果显著。但研究发现,随着筒体转速提高,外磁筒式磁选机预选回收率呈上升趋势,强化离心力虽有利于细粒弱磁性矿物的回收,但抛尾率和预选精矿的品位呈下降趋势。因此,为了保证预选作业的抛尾率,提高入选品位,筒体转速一般保证在较低的转速条件下。此时,细颗粒受到的离心力较小,丢失严重。

COMSOL Multiphysics 是一款基于有限元分析方法的多物理场仿真软件,主要应用于解决科学和工程领域的复杂问题。在磁场仿真方面,COMSOL Multiphysics可用来模拟和预测磁场的分布、磁感应强度、磁力线等参数,并通过可视化和后处理功能对结果进行分析和解释。程志勇等[14]采用COMSOL Multiphysics 对履带式磁选机磁场特性进行仿真优化,确定了最佳磁系类型和结构参数。

目前,外磁筒式磁选机预选体系存在离心捕收和颗粒分散之间的矛盾。本文提出采用径向扰流直接作用于筒体内壁物料富集层,通过调节水压控制水流速,实现分选过程富集层物料的径向力调控,缓解高浓度固体颗粒的消紊作用,强化颗粒间的松散度,实现矿浆适宜的流体特性与磁场、离心场合理匹配的技术思路,达到提高传统外磁筒式磁选机预选精矿产品的品位,同时提高回收率的目的。

1 外磁筒式磁选机的扰流装置、磁系设计

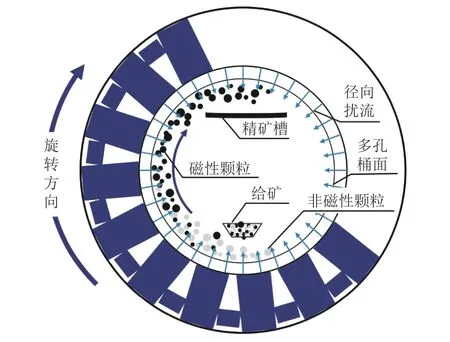

本设备的主要创新点在于扰流装置的提出,其主要工作原理见图1。由于外磁筒式磁选机主要用途是进行弱磁性矿物的预选抛尾,而弱磁性矿物比磁化系数较低,因此要求磁系具有较高的磁场强度和较大的磁场梯度。为了使永磁材料构成的磁系能够满足高磁场强度和高磁场梯度的要求,需对磁系的排列和结构参数进行研究。此外,增大磁系的磁包角(>180°)和磁极的数量,能够有效增大分选区域的面积,提高磁性颗粒被捕获的概率,从而提高精矿回收率。

图1 径向扰流外磁筒式磁选机分选过程Fig. 1 Separation scheme diagram of the radial turbulent outer magnetic drum type magnetic separator

1.1 整体结构

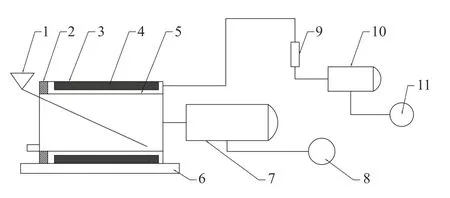

径向扰流外磁筒式磁选机主要由磁系、固定筒、密封圈、分选筒、给料斗、增压泵、流量计、转速计、变频器、电机等传动系统等构成,其整机结构如图2所示。其中,筒体材料均为不导磁的304 不锈钢,分选筒壁面采用激光打孔512 个,孔径为1 mm;机架为可调节机架,可以改变倾斜角度。

图2 径向扰流外磁筒式磁选机整机示意图Fig. 2 Schematic diagram of the whole machine of radial turbulent outer magnetic drum type magnetic separator

1.2 径向扰流结构设计

径向扰流是本设备的重点,实现径向扰流的有效控制是设计的关键。如图1 和图2 所示,主要通过采用变频器对进水端增压泵进行变频处理,从而改变增压泵的出口流量,并通过量程为0.6~2.0 m3/h 的液体流量计进行读数。变频器显示的频率与增压泵出口水流量的对应关系如表1 所示。

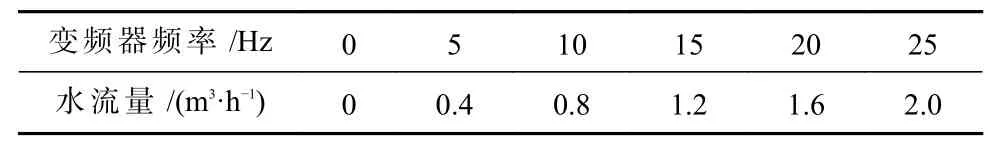

表1 变频器频率与水流量对应关系Table 1 Correspondence between inverter frequency and water flow

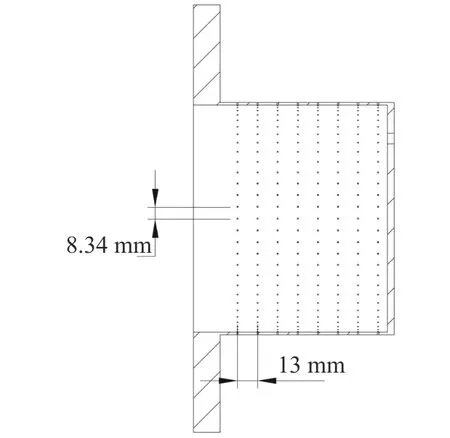

水流通过分选筒上的小孔进入分选区域,形成径向扰流,分选筒结构如图3 所示,分选筒上采用激光打孔512 个,呈8 行64 列周向分布,孔径为1 mm,孔与孔之间的轴向间距为13 mm,周向间距为8.34 mm。

图3 分选筒结构Fig. 3 Structure of the cylinder

通过每个小孔的水流速采用公式(1)计算:

其中,v为水通过小孔的流速,m/h;Q为水流量,m3/h;S为小孔总横截面积,m2。

1.3 磁系结构设计

磁系是磁选设备中最重要的结构,磁系的磁场强度和磁场梯度直接决定矿物颗粒在分选区内受到的磁力,从而影响设备的分选指标。而磁源材料往往决定磁系特性的上限,好的磁源材料往往具有较大的磁能积,能够在空间中提供更大的磁通量。钕铁硼材料因其磁能积高、方便组装和性价比高等优点,取代铁氧体材料受到广泛的欢迎[15]。在径向扰流外磁筒式磁选机的磁系设计中,采用牌号N50 钕铁硼作为磁源材料,其主要性能参数如表2 所示。

表2 N50 钕铁硼材料主要性能参数Table 2 Main performance parameters of N50 NdFeB material

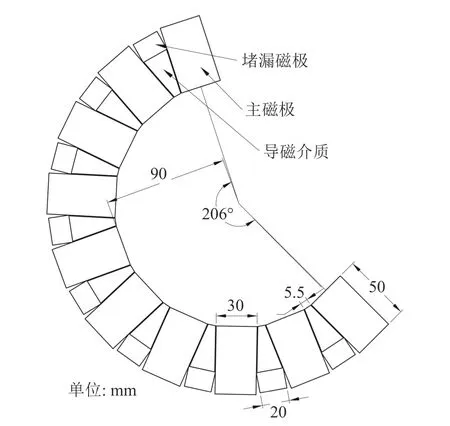

磁系结构决定磁场分布特性,磁场分布特性包括磁场强度、磁场梯度和磁场方向等参数。磁系的设计采用仿真的方法进行,将曲面磁系简化为平面磁系进行仿真设计,研究其配置方案及尺寸参数对磁场特性的影响,根据探究的规律完成曲面磁系的设计。由于径向扰流外磁筒式磁选机为筒式磁选机,且选别弱磁性矿物需要强磁场,根据程志勇等[14]研究结果,最终采用堵漏挤压磁系方案设计曲面磁系,为多磁极、大包角设计。考虑到设备为实验室样机,故磁极尺寸设计较小。具体结构见图4。

图4 曲面磁系结构Fig. 4 Structure of the curved magnetic system

2 外磁筒式磁选机磁场仿真

2.1 磁系建模与网格划分

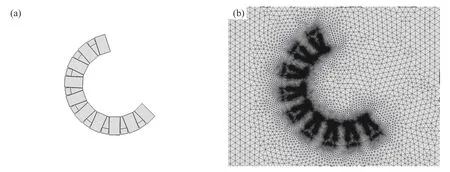

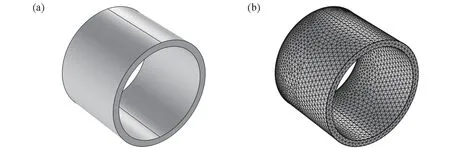

通过COMSOL[16-17]中AC/DC 模块的磁场无电流接口模拟仿真曲面磁系,磁场无电流接口主要用来模拟无电流的永磁体产生的磁场,主要方法为求解使用磁标势作为因变量的高斯定律。考虑到计算机的运算速度和模拟仿真的时间成本,将三维磁系合理简化为二维磁系进行模拟仿真,建模和网格划分情况如图5所示,网格采用平面三角形划分,网格数量为80 810 个。

图5 磁系建模和网格划分Fig. 5 Magnetic system modeling and meshing diagram

2.2 磁系仿真结果分析

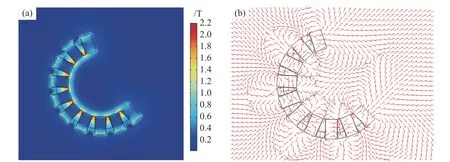

仿真得到的磁感应强度云图和磁矢量体箭头图如图6 所示,由图6-a 可知,曲面堵漏挤压磁系的磁感应强度主要集中在主磁极之间的梯形导磁介质处,最大值可以达到2.2 T 以上,且导磁介质的内侧比外侧具有更高的磁感应强度,说明了堵漏磁极能够减少外侧漏磁,有利于提高内侧分选区的磁感应强度。而图6-b 表明,磁感线集中在导磁介质处,相邻导磁介质之间形成磁通路,表明在导磁介质表面附近具有较高的磁感应强度和磁场梯度,在此区域内磁性颗粒能受到较大的磁场力作用,从而被捕获。

图6 磁系仿真结果Fig. 6 Simulation results of the magnetic system

2.3 磁感应强度仿真结果与实测结果对比

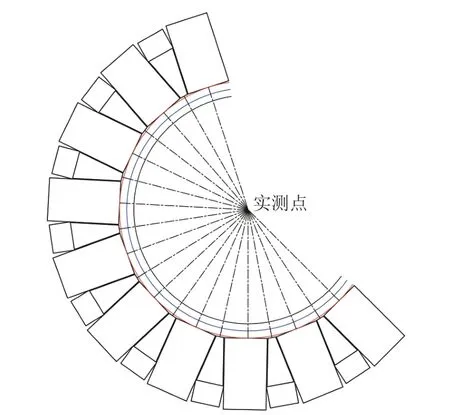

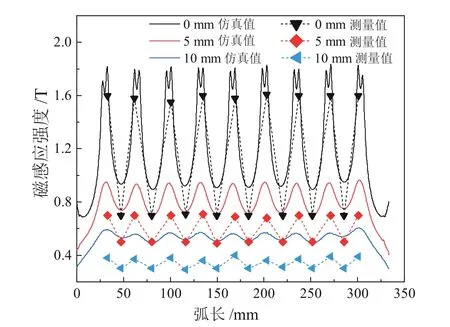

为了进一步考察径向扰流外磁筒式磁选机的曲面堵漏挤压磁系的磁感应强度变化规律,并且验证模拟仿真的准确性,用手持式高斯计测量磁系内侧表面、距表面5 mm 和距表面10 mm 处的磁感应强度,并与相应的仿真值进行对比分析。磁感应强度求解和实测点位置如图7 所示,红色、蓝色和黑色曲线分别代表磁极表面、距表面5 mm 和距表面10 mm 处的位置,由磁系圆心发散的直线与其相交点为实际测量点,仿真值和实测值对比结果如图8 所示。

图7 磁系仿真和实测位置Fig. 7 Schematic diagram of magnetic system simulation and measured position

图8 磁系磁感应强度仿真值与实测值对比Fig. 8 Comparison of simulated and measured values of magnetic induction intensity of the magnetic system

由图8 可知,磁系的磁感应强度呈周期性波动变化,从主磁极处到导磁介质处磁感应强度逐渐增大,而后到相邻主磁极处又逐渐减小,如此循环变化。在导磁介质表面磁感应强度仿真值最大可达到1.8 T,在主磁极中间磁感应强度最低,为0.9 T 左右;而在距磁极表面5 mm 处,导磁介质表面的磁感应强度相比磁极表面有所下降,最大值可达0.89 T,最小值为0.76 T;在距磁极表面10 mm 处,磁感应强度进一步下降,最大值为0.6 T,最小值为0.5 T。相比于仿真值,实际测量的磁感应强度均有所降低,在磁极表面,实测磁感应强度最大值为1.6 T,最小值为0.7 T;在距磁极表面5 mm 处,实测最大值为0.7 T,最小为0.5 T;而在距磁极表面10 mm 处,实测磁感应强度最大值仅为0.4 T,最小值为0.3 T。相比于仿真值,实测值均有0.2~0.25 T 左右的误差,但整体磁感应强度变化规律与仿真值基本一致,可以说明仿真模型的准确性,能够通过此模型对径向扰流外磁筒式磁选机的磁系进行表征。

2.4 磁场梯度仿真结果分析

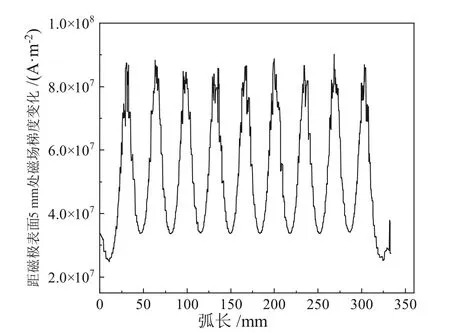

磁系的磁场特性的考察除了磁感应强度以外,还需对磁场的梯度进行研究,因为分选筒内壁距磁极表面的距离约为5 mm,故选取距磁极表面5 mm 处磁场梯度值和磁极表面磁场梯度变化进行研究,结果分别如图9 和图10 所示。

图9 距磁极表面5 mm 磁场梯度变化Fig. 9 Change of magnetic field gradient 5 mm from the surface of the magnetic system

图10 距导磁介质表面不同距离磁场梯度变化Fig. 10 Magnetic gradient changes at different distances from magnetical permeable medium surface

由图9 可知,磁场梯度在距磁极表面5 mm 处呈周期性波动变化,磁系两端与中间的磁场梯度基本一致,磁场梯度在导磁介质附近较大,在主磁极附近的磁场梯度骤减,如此循环变化。磁场梯度最大值为8.7×107A/m2,最小值为3.5×107A/m2。又因为颗粒受到的磁力与磁场强度和磁场梯度的乘积呈正相关,结合上节磁感应强度仿真结果可知,颗粒在导磁介质周围能受到较大磁力,利于磁性颗粒被磁系捕获,而主磁极周围的磁感应强度低和磁场梯度小,对磁性颗粒捕收能力较弱。

由图10 可知,磁场梯度随距导磁介质表面距离的增大先增加后减小,随着距离从0 mm 增加至2.5 mm,磁场梯度从4.5×107A/m2急剧增加到1.4×108A/m2,随后逐渐下降,直至距离增加至30 mm 时,磁场梯度下降为0.8×107A/m2。由磁场梯度的变化曲线可知,在距导磁介质表面2.5 mm 处磁场强度变化幅度较大,磁场梯度达到最大值;在距离为10 mm 内磁场梯度均保持较大值,说明此距离范围内,磁系对磁性颗粒的捕收效果较好。

3 外磁筒式磁选机流场仿真

3.1 流场建模与网格划分

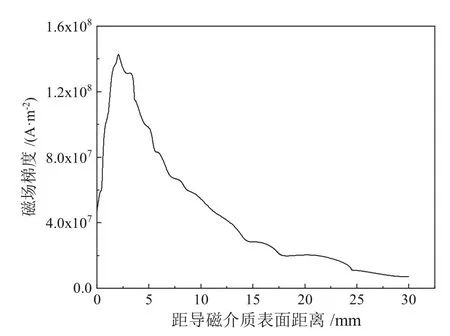

通过COMSOL 中流体流动模块的单相流接口模拟仿真分选筒内的水流界面,当流体的雷诺数低于一个临界值,流动将保持层流状态。雷诺数增大时,扰动变得越来越明显,并最终过渡为湍流,求解采用的主要是动量守恒的 Navier-Stokes 方程[18]以及质量守恒的连续性方程。考虑到计算机的运算速度和模拟仿真的时间成本,将三维流场的模型和网格合理简化,建模和网格划分情况如图11 所示。网格采用自由四面体划分,网格数量为36 598 个,其中边界层设置为5 层。

图11 流场建模与网格划分Fig. 11 Flow field modeling and meshing diagram

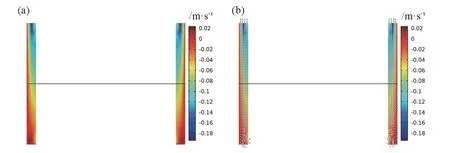

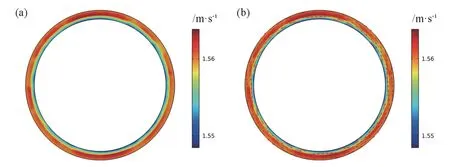

为了便于对磁选机流场仿真结果进行分析,选取模型中心点轴向截面(xy面)和径向截面(yz面)的结果进行表征讨论。轴向截面的流速云图和流速面箭头图如图12 所示,径向截面的流速云图和流速面箭头图如图13 所示。

图12 轴向截面仿真结果Fig. 12 The simulation results of the axial section

图13 径向截面仿真结果Fig. 13 Simulation results of radial cross section

轴向截面的云图表明,在轴向方向,靠近分选筒面的区域水流流速比远离分选筒面的区域更大,靠近分选筒面处流速可达0.04 m/s;面箭头图表明,轴向方向水流主要从分选筒内端面流向分选筒的出口,由于靠近分选筒面的水流区域为水流入口,这部分区域的水流具有一部分径向流速。径向截图的云图表明,在径向方向,水流呈现分层状态,靠近分选筒面的外侧水流流速较大,可以达到1.56 m/s,而内侧水流流速稍慢,为1.54 m/s;面箭头图表明,水流呈顺时针环流。

3.2 分选筒转速对流场的影响

为综合考察分选筒转速对流场流态的影响,设定转速为175 r/min、200 r/min、225 r/min 和250 r/min,水流量为2.0 m3/h,筒体倾角为0°,分别选取距分选筒面2 mm 处的轴向流速、距分选筒端面70 mm 处的切向流速和径向流速进行比较分析,选取流速的位置如图14 中红线和蓝线所示。

图14 选取流速位置示意图Fig. 14 Schematic diagram of selecting flow velocity position

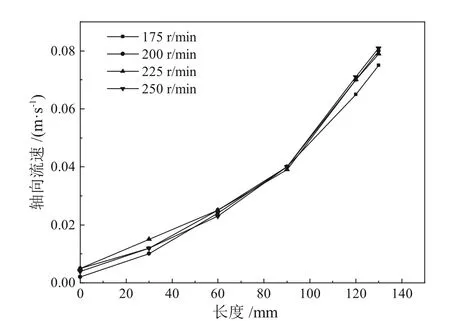

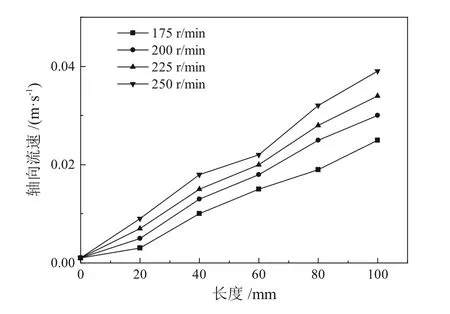

3.2.1 轴向流速分析

距分选筒面2 mm 处的轴向流速结果如图15 所示。由图15 可知,距分选筒表面2 mm 处的轴向流速随着轴向长度的增加而呈递增趋势,当轴向长度由0 mm增加到130 mm 时,水流的轴向流速由0.005 m/s 增加到0.08 m/s;而随着分选筒转速从175 r/min 增大到250 r/min,轴向流速基本不变,说明转速对水流的轴向流速无直接影响。

图15 距分选筒表面2 mm 处的轴向流速变化Fig. 15 The axial flow velocity change at a distance of 2 mm from surface of the sorting cylinder

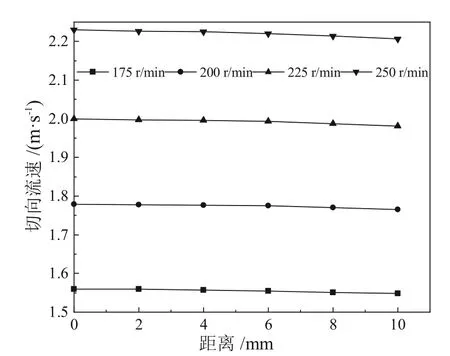

3.2.2 切向流速分析

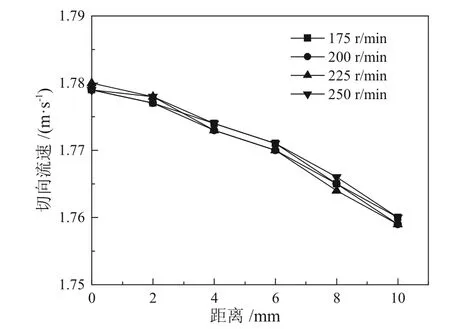

距分选筒内端面70 mm 处截线上的切向流速结果如图16 所示。由图16 可知,距分选筒内端面70 mm处截线上的切向流速随着距分选筒面的距离的增加而呈递减趋势,但是递减的幅度很小,当转速为200 r/min时,随着距离从0 mm 增加到10 mm,水流的切向速度从1.779 m/s 下降到1.765 m/s,表明靠近筒面处水流顺时针旋转速度比远离分选筒面处稍快;当转速从175 r/min增大到250 r/min 时,水流的切向流速从1.55 m/s 增大到2.25 m/s,表明分选筒转速的大小影响水流切向流速的大小,转速越大,切向流速越大。

图16 距分选筒内端面70 mm 处截线的切向流速变化Fig. 16 The change of the tangential flow velocity at the section 70 mm away from the inner end surface of the sorting cylinder

3.2.3 径向流速分析

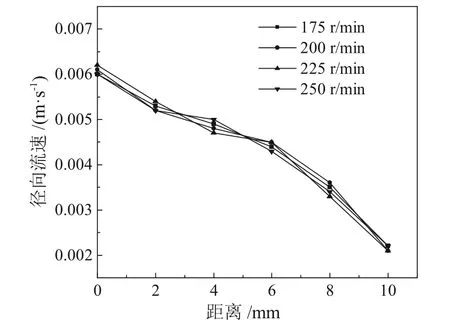

距分选筒内端面70 mm 处截线上的径向流速结果如图17 所示。由图17 可知,距分选筒内端面70 mm处截线上的径向流速随着距分选筒面的距离的增加而呈递减趋势,当转速为200 r/min 时,随着距离从0 mm增加到10 mm,水流的径向流速从0.008 m/s 下降到0.002 m/s,表明靠近筒面处水流的径向流速相较远离分选筒面处更大;当转速从175 r/min 增大到250 r/min时,水流的径向流速总体无明显变化,表明分选筒转速的大小对水流径向流速的大小无影响。

图17 距分选筒内端面70 mm 处截线的径向流速变化Fig. 17 The radial flow velocity change diagram of the section line 70 mm away from the inner end surface of the sorting cylinder

3.3 进水量对流场的影响

为综合考察进水量对流场流态的影响,设定水流量为0.5 m3/h、1.0 m3/h、1.5 m3/h 和2.0 m3/h,分选筒转速为200 r/min,筒体倾角为0°,分别选取距分选筒面2 mm 处的轴向流速、距分选筒端面70 mm 处的切向流速和径向流速进行比较分析,选取位置如图13 所示。

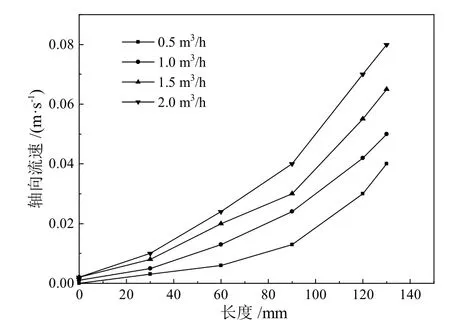

3.3.1 轴向流速分析

距分选筒面2 mm 处的轴向流速结果如图18 所示。

图18 距分选筒表面2 mm 处的轴向流速变化Fig. 18 The axial flow velocity change at a distance of 2 mm from the surface of sorting cylinder

由图18 可知,距分选筒表面2 mm 处的轴向流速随着轴向长度的增加而呈递增趋势,当水流量为0.5 m3/h,轴向长度由0 mm 增加到130 mm 时,水流的轴向流速由0.002 m/s 增大到0.04 m/s;而随着水流量从0.5 m3/h增大到2.0 m3/h,轴向流速最大值从0.04 m/s 增大为0.08 m/s,整体轴向流速均有明显增大,说明水流量的增大会导致水流的轴向流速增大。

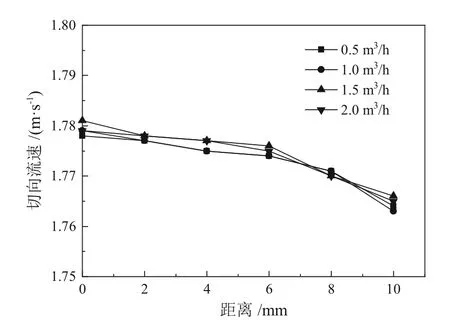

3.3.2 切向流速分析

距分选筒内端面70 mm 处截线上的切向流速结果如图19 所示。

图19 距分选筒内端面70 mm 处截线的切向流速变化Fig. 19 The change of the tangential flow velocity of the line at a distance of 70 mm from the inner end surface of the sorting cylinder

由图19 可知,距分选筒内端面70 mm 处截线上的切向流速随着距分选筒面的距离的增加而呈递减趋势,但是递减的幅度很小,当水流量为0.5 m3/h 时,随着距离从0 mm 增加到10 mm,水流的切向速度从1.778 m/s 下降到1.765 m/s,表明靠近筒面处水流顺时针旋转速度比远离分选筒面处稍快;当水流量从0.5 m3/h增大到2.0 m3/h 时,水流的切向流速整体无明显变化,表明水流量的大小对流场切向流速无影响。

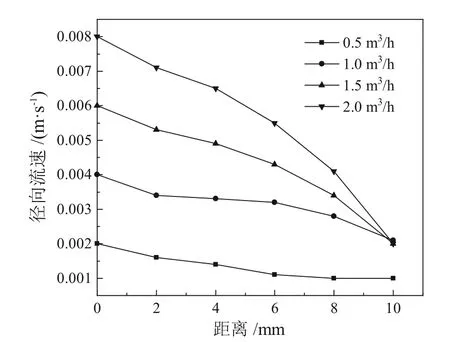

3.3.3 径向流速分析

距分选筒内端面70 mm 处截线上的径向流速结果如图20 所示。

图20 距分选筒内端面70 mm 处截线的径向流速变化Fig. 20 The radial flow velocity change diagram of the section line 70 mm away from the inner end surface of the sorting cylinder

由图20 可知,距分选筒内端面70 mm 处截线上的径向流速随着距分选筒面的距离的增加而呈递减趋势,当水流量为0.5 m3/h 时,随着距离从0 mm 增加到10 mm,水流的径向流速从0.002 m/s 下降到0.001 m/s,表明靠近筒面处水流的径向流速相较远离分选筒面处更大;当转速从0.5 m3/h 增大到2.0 m3/h 时,水流的径向流速最大值从0.002 m/s 增大至0.008 m/s,总体径向流速均有增加,表明水流量的增大能增大水流的径向流速。

3.4 筒体倾角对流场的影响

为综合考察筒体倾角对流场流态的影响,设定水流量为1.5 m3/h,分选筒转速为200 r/min,筒体倾角分别为0°、1°、2°、3°,分别选取距分选筒面2 mm 处的轴向流速、距分选筒端面70 mm 处的切向流速和径向流速进行比较分析,选取位置如图14 所示。

3.4.1 轴向流速分析

距分选筒面2 mm 处的轴向流速结果如图21 所示。

图21 距分选筒表面2 mm 处的轴向流速变化Fig. 21 The axial flow velocity change at a distance of 2 mm from surface of the sorting cylinder

由图21 可知,距分选筒表面2 mm 处的轴向流速随着轴向长度的增加而呈递增趋势,当筒体倾角为0°时,轴向长度由0 mm 增加到100 mm 时,水流的轴向流速由0.001 m/s 增大到0.024 m/s;而随着筒体倾角从0°增大到3°,轴向流速最大值从0.024 m/s 增大为0.04 m/s,整体轴向流速均有明显增大,说明筒体倾角的增大会导致水流的轴向流速增大。

3.4.2 切向流速分析

距分选筒内端面70 mm 处截线上的切向流速结果如图22 所示。

图22 距分选筒内端面70 mm 处截线的切向流速变化Fig. 22 The change of the tangential flow velocity of the section at a distance of 70 mm from the inner end surface of the sorting cylinder

由图22 可知,距分选筒内端面70 mm 处截线上的切向流速随着距分选筒面的距离的增加而呈递减趋势,当筒体倾角为0°时,随着距离从0 mm 增加到10 mm,水流的切向速度从1.779 m/s 下降到1.760 m/s,表明靠近筒面处水流顺时针旋转速度比远离分选筒面处稍快;当筒体倾角从0°增大到3°时,水流的切向流速整体无明显变化,表明筒体倾角的大小对流场切向流速无影响。

3.4.3 径向流速分析

距分选筒内端面70 mm 处截线上的径向流速结果如图23 所示。

图23 距分选筒内端面70 mm 处截线的径向流速变化Fig. 23 The radial flow velocity change graph of the section line 70 mm away from the inner end surface of the sorting cylinder

由图23 可知,距分选筒内端面70 mm 处截线上的径向流速随着距分选筒面的距离的增加而呈递减趋势,当筒体倾角为0°时,随着距离从0 mm 增加到10 mm,水流的径向流速从0.006 m/s 下降到0.002 2 m/s,表明靠近筒面处水流的径向流速相较远离分选筒面处更大;当筒体倾角从0°增大到3°时,水流的径向流速总体无明显变化,表明筒体倾角的大小对流场径向流速无影响。

4 结论

(1)磁场和磁场梯度仿真结果表明:磁极表面的磁感应强度最大可达1.8 T,同时磁极表面的磁场梯度衰减较少,磁性颗粒能受到较大磁力作用,利于磁性颗粒的捕收;

(2)流场仿真结果表明:在轴向方向,靠近分选筒面的区域水流流速比远离分选筒面的区域更大;在径向方向,靠近分选筒面的外侧水流流速较大,水流呈顺时针环流;

(3)新型外磁筒式磁选机增加了径向冲洗水,即提高水流量能有效提高水流的径向流速和轴向流速,以实现调节矿物颗粒受力,实现矿物颗粒捕收与分散的动态调控。