基于数字图像技术的沥青混合料反射裂纹扩展行为

2023-12-15田小革黄雪梅李光耀窦文利昶慧芹李慧珍郭常辉罗楚钰

田小革, 黄雪梅, 李光耀, 窦文利, 昶慧芹, 李慧珍, 郭常辉, 罗楚钰

(1. 长沙理工大学交通运输工程学院, 长沙 410114; 2. 河北省高速公路京雄筹建处, 保定 071700; 3. 承德市交通局交通规划设计院, 承德 067000; 4. 河北高速公路集团有限公司, 石家庄 050031; 5. 长沙理工大学国际工学院, 长沙 410114)

半刚性基层沥青路面是中国主要应用的路面结构形式,符合“交通强国”和“一带一路”发展战略。半刚性基层出现开裂之后,在行车荷载和自然环境的耦合作用下,裂缝逐步向面层扩展,形成反射裂缝[1-2]。反射裂缝是一种常见的道路病害,受交通荷载、时间、材料服役性能、外界环境等因素影响。探究沥青混合料的反射裂缝扩展行为,对于完善沥青路面设计及其耐久性评价具有重要意义。

目前针对沥青混合料反射裂缝的研究,中外学者已从静力学分析法、有限元分析法、断裂力学分析法以及模型试验等方面展开[3]。周水文等[4]基于(overlay tester,OT)试验,研究了级配类型、温度、试件厚度等因素对沥青混合料加铺层抗反射裂缝能力的影响,结果表明温度对其影响程度最为显著。翟瑞鑫等[5]对3种常用的大粒径透水沥青混合料抗反射开裂性能进行研究,发现采用荷载周期数、最大荷载损失率这两种指标能更加精确地反映沥青混合料的抗裂性。颜可珍等[6]发现改性沥青应力吸收层经过水侵蚀和长期老化后,其抗反射裂缝性能大大降低。刘燕燕等[7]通过三点弯曲小梁试验对比分析了5种不同类型路面应力吸收层混合料的抗裂性能,结果发现纤维橡胶沥青碎石封层的复合断裂能最大,抗裂性能最好。Olumide等[8]通过汉堡车辙试验研究了不同温度下(10、20、30 ℃)橡胶沥青应力吸收层的抗裂性能,研究发现温度对抗裂性能影响显著,橡胶沥青应力吸收层在10 ℃时的抗裂性最差。夏蕊芳[9]基于有限元分析法研究了温度梯度和交通荷载对半刚性基层沥青路面反射裂缝的影响,结果发现低温收缩应力可以抵消一部分由于交通偏载造成的剪切型应力强度因子。方俊[10]利用扩展有限元法建立了半刚性基层沥青路面反射裂缝的三维扩展有限元模型,研究了动载和温度两者作用下的反射裂缝扩展情况。由此可见,以往的研究主要集中于利用宏观试验或者有限元分析结果评价沥青混合料的抗反射裂缝能力,而沥青混合料是一种多相复合材料,仅从宏观角度并不能对其裂纹扩展行为进行全面了解,亟须结合细观手段深入分析。

数字图像相关(digital image correlation,DIC)技术因其具有精度高、非接触、全场测量等优点被广泛应用于沥青混合料的变形测量[11]。Li等[12]将半圆弯拉试验与DIC技术相结合研究沥青混合料的开裂行为,发现荷载作用下沥青与粗骨料结合界面区最容易发生开裂。王岚等[13]通过DIC技术观测荷载作用下改性沥青混合料半圆试件表面的位移场变化,结果发现基于DIC技术评价沥青混合料的抗裂性能是可行的。郭庆林等[14]基于DIC技术探究不同纤维对沥青混凝土断裂特征的影响,对试件的全场位移与应变进行实时测量。李佳[15]基于DIC技术测试结果,对沥青混合料疲劳开裂拉应变的变化速率进行拟合,提出采用拉应变变化率可大致判断沥青混合料疲劳裂缝稳定扩展阶段的临界点。于海利等[16]通过数字图像处理技术对不同衰减阶段粗集料倾角进行分析,能够揭示粗集料空间分布状态对抗滑性能的影响,表明DIC技术能够分析集料间接触,也能描绘出裂缝的发展。洪哲等[17]应用DIC技术精确捕捉沥青混合料裂缝尖端的断裂过程,提出了将开口位移矩阵作为开裂特征量化指标,用以评价沥青混凝土断裂过程中裂缝尖端复杂的断裂特性。

综上,半刚性基层沥青路面结构的抗反射裂缝能力评价方法已基本明确,但沥青混合料在荷载作用下的反射裂缝扩展行为尚不清楚。因此,现通过室内试验方式,利用MTS万能试验机对复合梁试件进行弯拉型和复合型反射裂缝模型加载,并结合DIC技术实时监测沥青混合料裂纹萌生及扩展的全过程,从裂纹宽度、裂纹扩展路径、裂纹扩展高度及疲劳反射裂纹扩展速率深入分析其扩展行为。

1 实验材料及方法

1.1 实验材料

1.1.1 沥青混合料

所选用的沥青为东莞泰和沥青有限公司生产的70#A级道路石油沥青,基本性能指标如表1所示。

表1 沥青基本物理指标Table 1 Basic physical indexes of asphalt

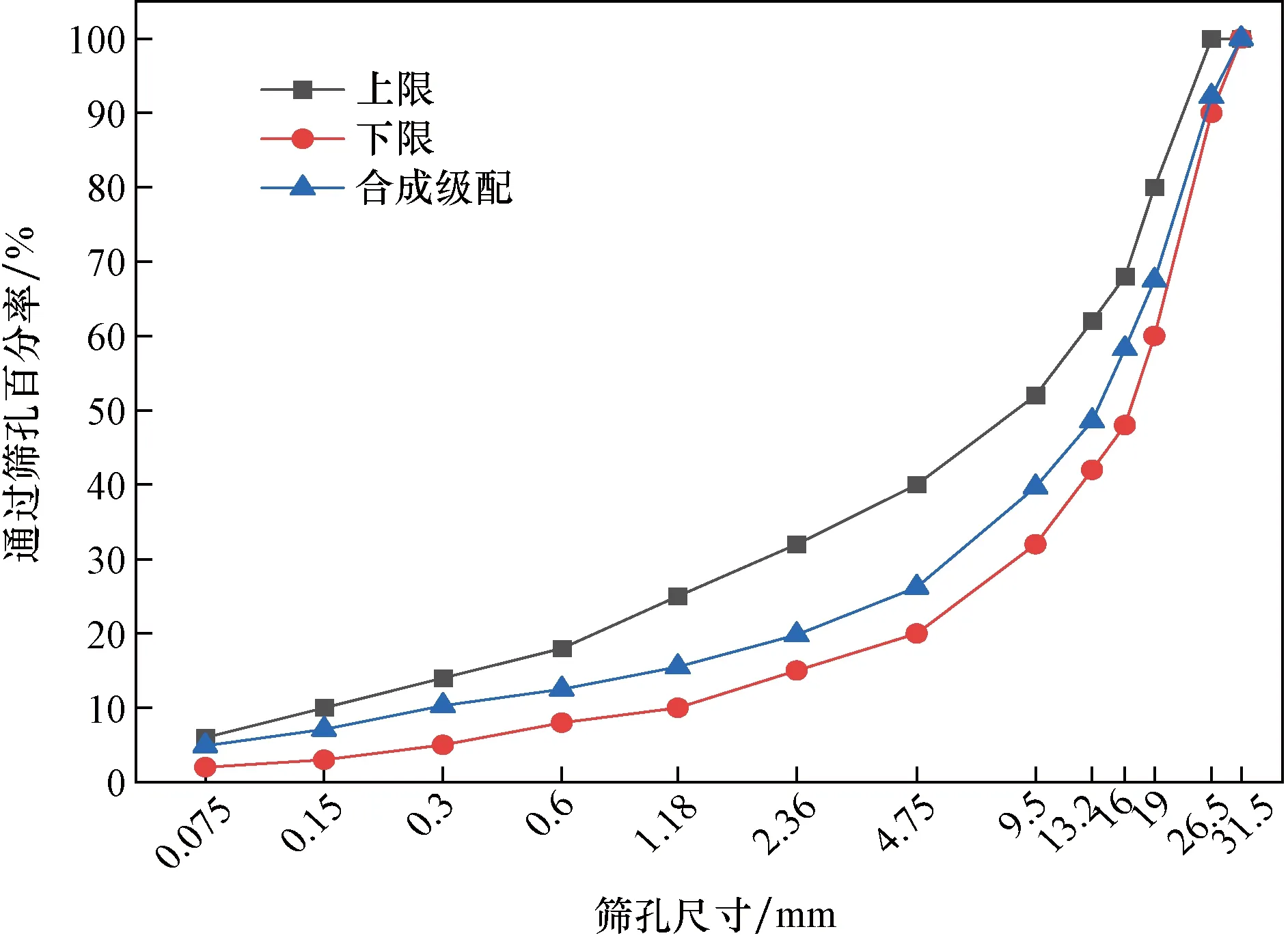

沥青混合料类型为密级配AC-25C,其中,粗细集料均为石灰岩石料,矿粉选用干燥、洁净的石灰岩磨细的矿粉,油石比采用3.6%,沥青混合料级配组成如图1所示。

图1 AC-25C级配曲线Fig.1 AC-25C grading curve

1.1.2 水泥稳定碎石混合料

水泥品种和性能直接影响水泥稳定碎石混合料的强度、抗裂性和抗收缩性等。水泥采用P.C42.5复合硅酸盐水泥,按照技术规范进行相关检测,结果如表2所示。

表2 水泥基本物理指标Table 2 Basic physical indexes of cement

水泥稳定碎石混合料中水泥剂量为5%,含水率为5.2%,其级配组成曲线如图2所示。

图2 水泥稳定碎石混合料级配曲线Fig.2 Gradation curve of cement stabilized macadam mixture

1.1.3 乳化沥青

为模拟反射裂缝的产生和扩展过程试验,成型水泥稳定碎石混合料-沥青混合料复合梁试件,层间需涂刷乳化沥青透层油,采用喷洒型中裂阳离子沥青,经检验符合规范要求。

1.2 试件制备

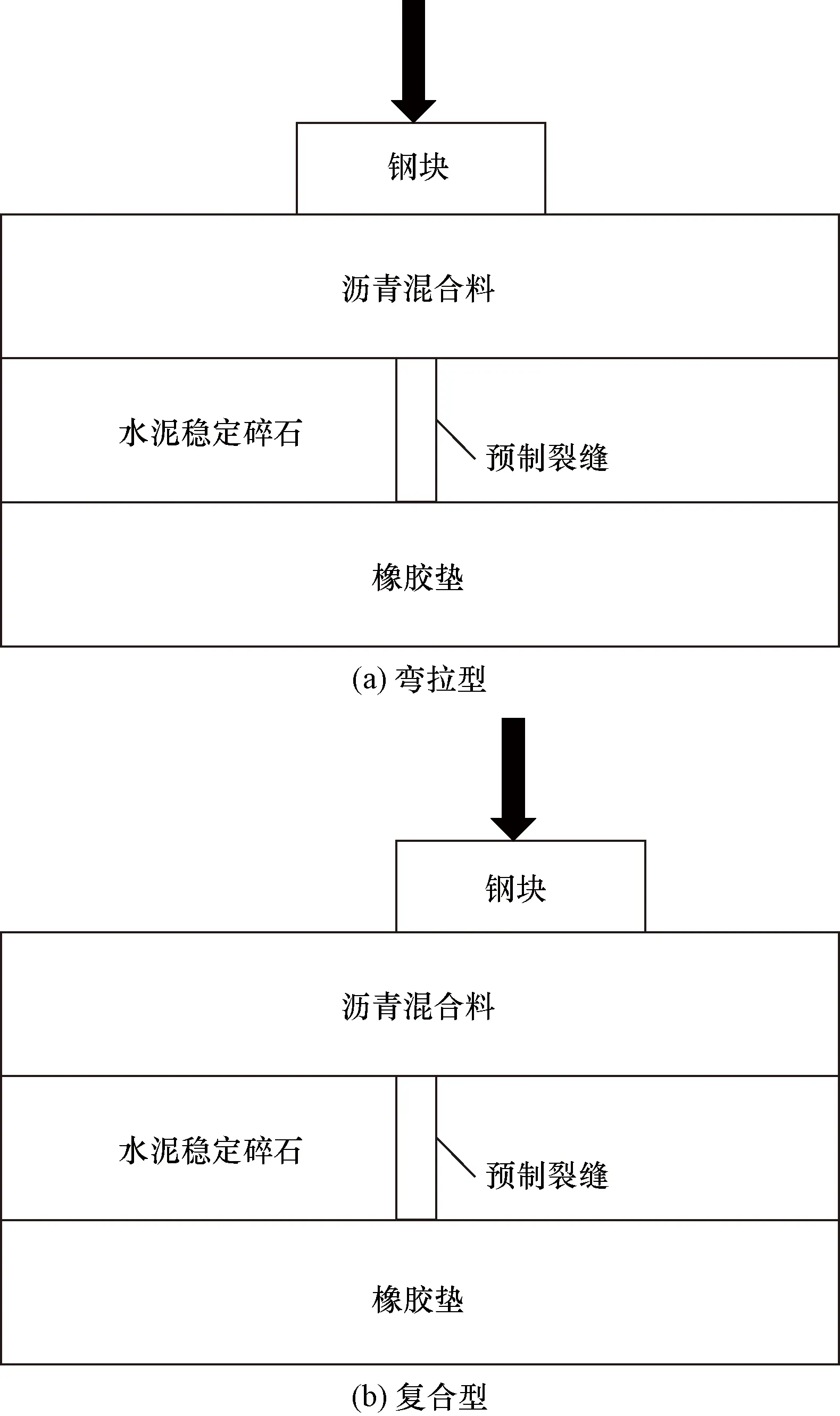

根据已有文献[18-19]的相关成果,采用如图3所示的两种试验模型来模拟弯拉型与复合型(弯拉型和剪切型同时包括)荷载作用下反射裂缝的产生和扩展过程。

图3 反射裂缝试验模型Fig.3 Reflection crack test model

如图3所示,弯拉型和复合型试验模型是通过改变钢块作用位置实现的,在荷载下方垫一块长6 cm × 宽 2 cm的钢块实现条形荷载施加,弯拉型试验模型钢块位置在预制裂缝正上方,复合型试验模型钢块位置偏离预制裂缝一定的距离。

试件为长200 mm × 宽60 mm × 高100 mm的小梁试件,分为上下两层,下层为水泥稳定碎石混合料层,厚度为50 mm,中间锯有一条宽为3 mm贯穿水泥稳定碎石混合料层的预制裂缝,上层为沥青混合料层,厚度为50 mm。为了模拟土基作用,试件下方放置2 cm厚的橡胶垫块。

按照成型顺序,首先进行水泥稳定碎石混合料的配制,称取相应质量的混合料将其装入长300 mm × 宽300 mm × 高50 mm的车辙板试模中,采用轮碾成型的方式成型,如图4(a)所示。放置24 h后,进行脱模,然后将其放在标准养生室养生28 d,养生结束后的试件如图4(b)所示。然后将其放入10 cm高的车辙板试模中,按照规范要求进行乳化沥青透层油的涂刷,如图4(c)所示。将拌和好的沥青混合料按照相应质量添进试模中,启动车辙成型仪,成型水泥稳定碎石混合料-沥青混合料复合板试件如图4(d)所示。最后将成型的复合板切割成长200 mm×宽60 mm×高100 mm的小梁,并且在水泥稳定碎石混合料层预制一条宽3 mm的预制切缝,如图4(e)所示。

图4 试件制备过程Fig.4 Specimen preparation process

为提高DIC观测沥青混合料反射裂纹扩展时的精度,需要对图4(e)试件进行人工散斑处理。具体做法是:先将沥青混合料层表面用哑光白漆喷白,待完全干燥后,再用散斑制作工具对试件待测区域进行覆盖,使其形成高对比度、斑点大小一致的散斑。

1.3 MTS试验

采用美国MTS(Material Test System)公司生产的MTS-810材料试验系统进行破坏荷载试验(复合型破坏和弯拉型破坏)以及反射裂缝疲劳试验(弯拉型疲劳和复合型疲劳)。破坏荷载试验采用位移控制,加载点的位移速率为2 mm/min,采样频率为100 Hz,试验温度为15 ℃,试验数据由MTS试验系统自动采集。

反射裂缝疲劳扩展试验采用应力控制模式,加载波形为正弦波,加载频率为10 Hz,采样频率1 000 Hz。分别采用3种应力比(0.4、0.5、0.6),谷值荷载与峰值荷载比值Smin/Smax= 0.1,试验温度15 ℃。

1.4 DIC试验

DIC是一种非接触测量技术,它独立于被测材料或试样尺寸,通过匹配物体表面变形前的散斑图像(称为参考图像)和变形后的散斑图像(称为变形图像)来跟踪试件表面各散斑点的运动,从而获得试件不同阶段的变形[20-21]。为了评价DIC处理过程中物体变形前样本子区与变形后目标子区的匹配程度,采用相关系数计算公式作为评判标准,公式为

(1)

式(1)中:f(x,y)与g(x*,y*)分别为变形前图像与变形后图像的灰度分布函数。由式(1)计算所得的C越趋向于1,说明样本子区与目标子区匹配程度越高。

如图5所示,将制斑后的水泥稳定碎石混合料-沥青混合料复合梁试件置于加载设备上,底下放置2 cm厚的橡胶垫块。试验开始时,为了使MTS系统和图像采集VIC-3D系统做到数据同步采集,需要同时开启两数据采集系统的通道。应用VIC-3D采集系统对试件进行观测时,相机采样频率为2 s/张。

图5 DIC图像采集示意图Fig.5 DIC image acquisition schematic diagram

2 裂缝扩展测定方法

2.1 裂缝宽度的确定

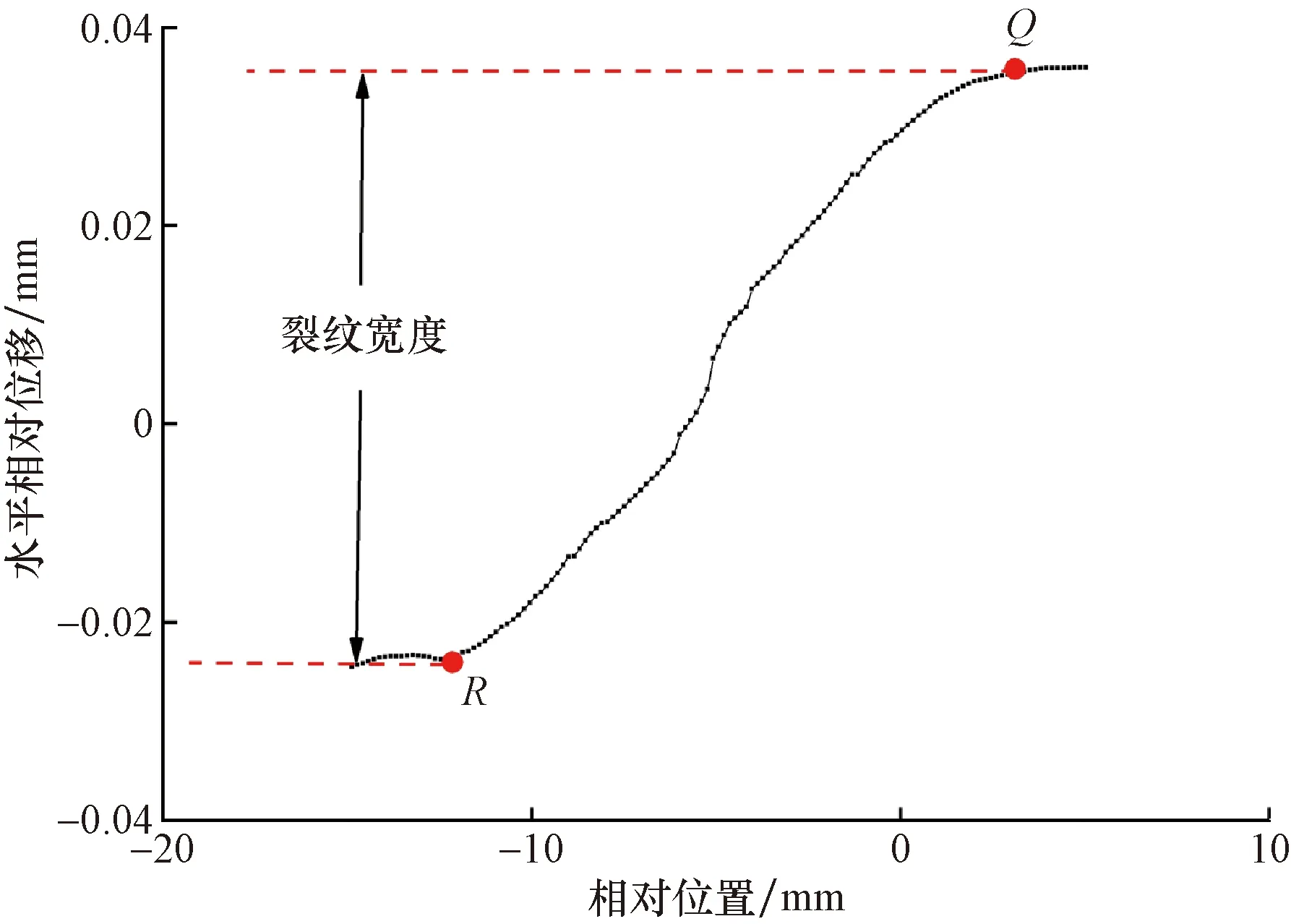

将VIC-3D拍摄的图像导入到DIC软件中进行处理,划定整个沥青混合料散斑覆盖区域为分析区域。裂缝产生后,裂缝两侧附近的区域会发生相对移动,造成裂缝两侧附近区域位移的不一致,即位移值在裂缝张开方向将发生跳跃。在预制裂缝口,沿水平方向做一阶段线,提取阶段线上各点的位移值,得到点坐标-相对位移曲线,如图6所示。可知相对位移曲线在R点和Q点会发生跳跃,即在荷载作用下产生相对“背离”,造成附近区域位移的不一致。裂缝两侧的相对位移差值,即跳跃点R和Q的相对位移差值就是裂缝宽度[22-23]。

图6 裂缝宽度测定方法示意图Fig.6 Schematic diagram of measurement method of crack width

2.2 裂缝扩展路径的确定

裂缝扩展路径的确定方法是在确定裂缝宽度原理的基础上进行的,在某一荷载水平时,从预制裂缝尖端处开始每隔一定的距离沿着裂缝扩展方向划阶段线,每条阶段线跨越裂缝两侧,如图7所示。在该荷载水平下产生裂缝时,跳跃点R和Q之间的数据会缺失,此时以R和Q点的相对坐标就可以确定左右裂缝面的位置。因此通过一系列沿裂缝扩展方向的阶段线就可以得到每一条阶段线的R点和Q点,即可绘制出裂缝扩展路径。

图7 裂缝扩展路径测定方法示意图Fig.7 Schematic diagram of measurement method of crack propagation path

2.3 裂缝扩展高度的确定

裂缝扩展高度指的是裂缝扩展尖端至预制裂缝底端的垂直距离,因此要测量裂缝高度就需要确定裂缝扩展尖端位置。ViC-3D可以观测全场应变,确定裂缝尖端位置可以从应变角度入手,当裂缝尖端处的应变达到起裂应变时就认为裂缝尖端开始开裂,即为裂缝尖端所在位置[22-23]。起裂应变的确定方法为在预制裂缝尖端画一条阶段线,得到各时刻阶段线上计算点位的应变情况,如图8所示,其中每条曲线对应不同时刻,表示了阶段线上计算点位的应变值。可知预制裂缝尖端附近不同时刻阶段线的水平应变曲线都类似抛物线,抛物线顶端正是应力最集中区域,对应了裂缝尖端。随着时间推移,荷载增大,裂缝尖端应力越来越集中,表现为水平应变Exx增大,某一时刻抛物线顶端出现数据缺失,说明此时裂缝尖端发生开裂,与此时刻对应的抛物线顶端水平应变Exx就是起裂应变。

图8 预制裂缝尖端处各时刻应变曲线Fig.8 Strain curve at each time of prefabricated crack tip

3 试验结果与分析

3.1 破坏荷载试验结果分析

3.1.1 弯拉型破坏模式DIC观测

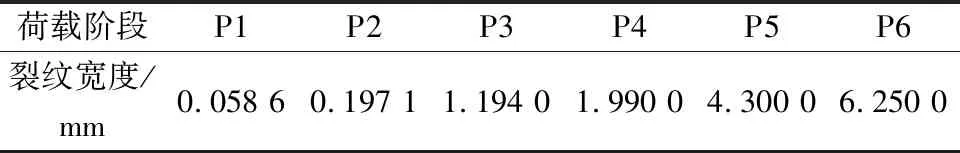

将弯拉型模型试验所得AC-25C复合小梁试件的时间-荷载变化曲线绘制如图9所示。取6个不同加载时刻来分析预制裂缝尖端裂缝扩展情况,按照裂缝扩展测定方法,得到某一时刻裂缝扩展方上全部阶段线的跳跃点R和Q,试件在P1(20%Pmax)、P2(40%Pmax)、P3(80%Pmax)、P4(90%Pmax)、P5(Pmax)、P6(90%Pmax)荷载时刻的预制裂缝尖端阶段线上R和Q计算点的相对位移变化如表3所示。其中,Pmax代表试件破坏最大荷载10.796 kN。

图9 弯拉型破坏模式时间-荷载变化曲线Fig.9 Time-load curve of bending-tensile failure mode

表3 不同荷载阶段下的裂纹宽度Table 3 Crack width at different loading stages

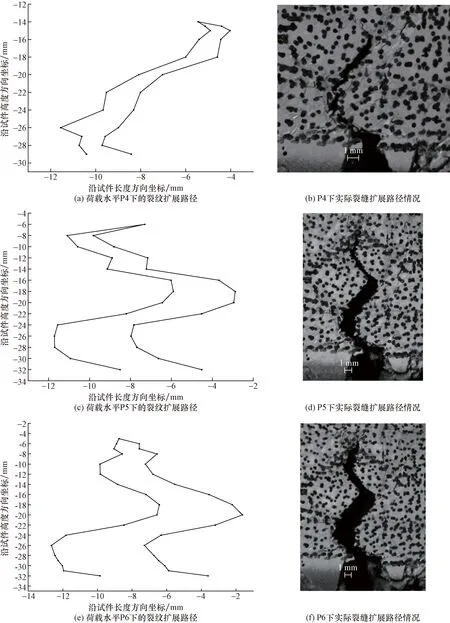

由表3可以看出,荷载水平在P1时,R和Q两点虽然发生跳跃,但是位移差值比较小,说明此时处于微裂纹发展阶段。荷载水平达到P2时,裂纹宽度继续增加。P1、P2时刻为荷载施加初期,主要是预制裂缝尖端应力集中和微裂纹的萌生。当达到P3时,裂缝宽度已经是肉眼可见状态,由微裂纹向宏观裂缝转变。荷载水平从P4增长至P6,预制裂缝尖端宏观裂缝宽度急剧增大,属于快速发展阶段。取P4至P6荷载水平,利用裂缝扩展测定方法画出裂纹扩展路径,如图10所示。

图10 弯拉型裂纹扩展路径Fig.10 Bending-tensile crack propagation path

由图10可以看出,AC-25C沥青混合料复合小梁试件的弯拉型破坏模式裂缝扩展是沿预制裂缝尖端位置垂直向上,产生一条竖向断裂面。由DIC裂缝扩展测定方法绘制的裂纹扩展路径与实际试件扩展趋势基本一致,进一步说明采用裂缝扩展测定方法较为准确。在P4、P5、P6这3个荷载水平下,裂缝从预制裂缝尖端分别向上扩展高度分别为15.22、 27.1、 27.5 mm,由P4至P5裂缝高度增加了78.05%,说明P4至P5荷载时刻,裂缝高度由短变长,裂缝在高度和宽度两个维度呈现快速扩展阶段;由P5至P6,荷载从峰值开始减小,此时裂缝高度基本没有增加,预制裂缝尖端处开口宽度增加了45.3%,说明在此阶段裂缝高度基本不会再增加,主要表现为宽度的增加,裂缝由“细长”向“粗”转变。

3.1.2 复合型破坏模式DIC观测

将复合型模型试验所得AC-25C沥青混合料复合小梁试件时间-荷载曲线绘制如图11所示,取6个不同加载时刻来描述裂纹扩展过程,分别为P1(P=66.03%Pmax)、P2(P=72.5%Pmax)、P3(P=79.3%Pmax)、P4(P=82.1%Pmax)、P5(P=90%Pmax)、P6(P=Pmax)。图12为基于DIC方法测得各时刻对应荷载水平下的反射裂缝扩展情况。

图11 复合型破坏模式时间-荷载变化曲线Fig.11 Time-load curve of composite failure mode

如图11所示,复合型模式下AC-25C沥青混合料最大破坏荷载为11.458 kN,与弯拉型破坏最大荷载相比增大了0.662 kN,说明复合型模式所需破坏荷载更大。

如图12所示,复合型破坏模式下其裂缝扩展往往是曲折向上的,扩展路径比较长,产生2条裂缝的概率比较大,裂缝产生破坏的区域也比弯拉型大。P1时刻裂纹还处在萌生阶段,属于微观裂纹萌生阶段;P2时刻已经由微裂纹转化为宏观裂缝扩展,主裂缝扩展高度为16.80 mm,此时在主裂缝左侧也发生了应力集中,出现蓝色次裂缝扩展区域。

当达到P3时刻时,宏观裂缝此时已经非常明显,完全是肉眼可见状态,主裂缝左侧的次裂缝扩展区域(红色虚线标出)进一步产生应力集中。和主裂缝从预制裂缝尖端开裂并向上扩展不同的是,次裂缝先从距离预制裂缝一定距离的上方产生应力集中并开裂,此时主裂缝扩展高度为26.71 mm,次裂缝尖端扩展高度为20.68 mm。P4时刻除了次裂缝尖端应力集中外,次裂缝扩展区域的中部和端部也进一步应力集中并开裂,此时主裂缝扩展高度为27.01 mm,次裂缝扩展高度为20.76 mm,次裂缝尖端高度几乎没有增加,但是发生了次裂缝从上而下扩展的情况,可以推断从P3到P4时刻,次裂缝直上而下扩展是承担荷载作用的“主力”。

P5时刻时,次裂缝已经扩展到预制裂缝尖端处,此时主次裂缝尖端扩展长度分别为27.76 mm和26.8 mm,主裂缝长度仅仅增加0.75 mm,次裂缝尖端长度增加6.04 mm,说明从P4到P5时刻还是以次裂缝扩展为主。P6时刻的主裂缝已经贯穿试件,主裂缝宽度从端部到尖端逐渐减小,而次裂缝宽度却是尖端和端部小,中间大,这主要是由于次裂缝开裂后会向下扩展,直至扩展至预制裂缝尖端处,与此同时次裂纹尖端也向上缓慢扩展。

3.2 疲劳反射裂纹试验结果分析

3.2.1 裂纹尖端扩展高度

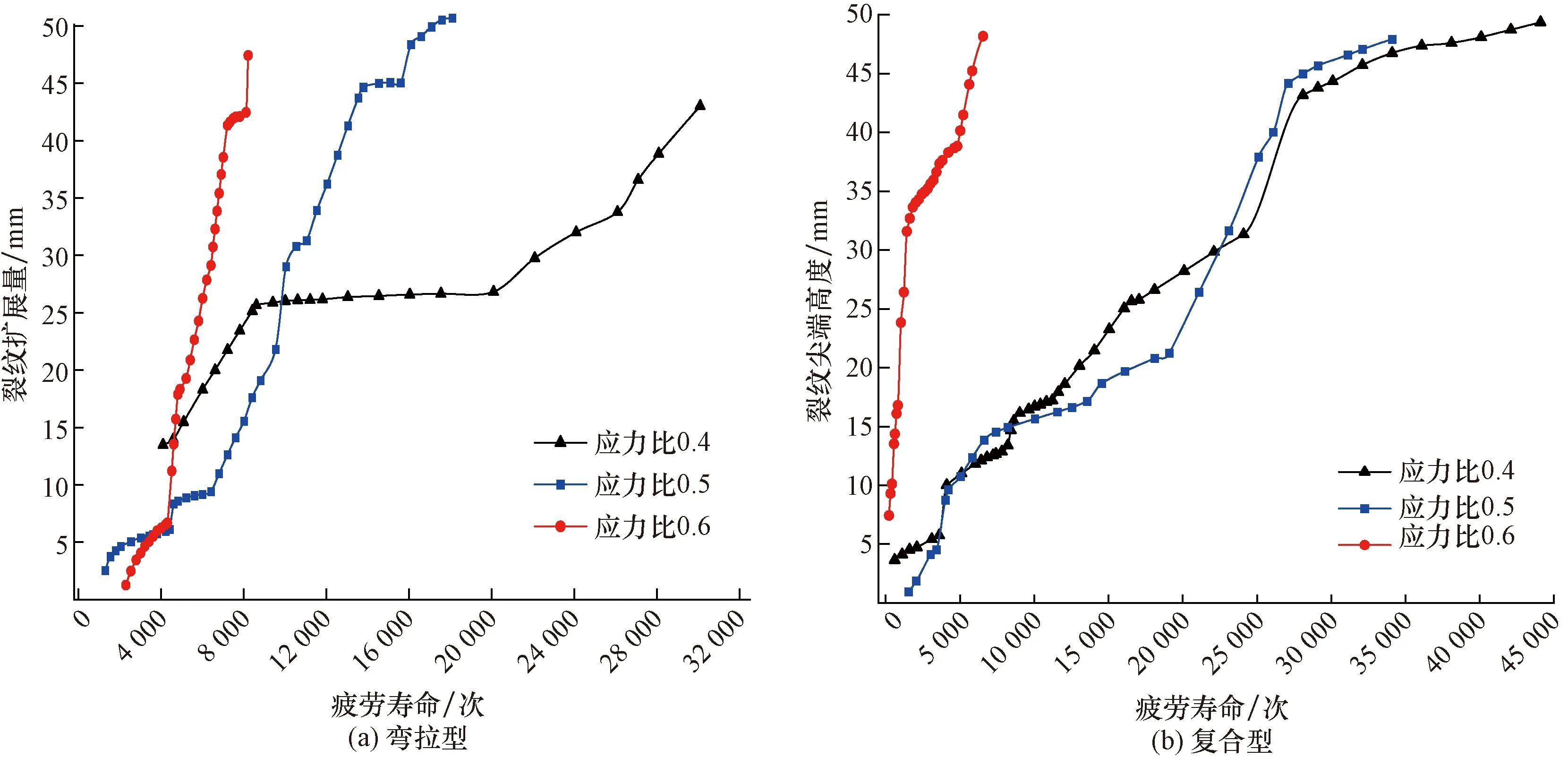

为研究密级配AC-25C沥青混合料疲劳反射裂纹扩展行为,对其疲劳试验也分为两种加载模式,即弯拉型与复合型,采取3个应力水平(0.4、0.5、0.6)。图13为不同应力水平下的沥青混合料疲劳寿命与裂纹尖端扩展高度之间的关系。

图13 裂纹尖端高度与疲劳寿命相关关系Fig.13 Correlation between crack tip height and fatigue life

如图13所示,应力比越大,沥青混合料的疲劳寿命次数越少。不同应力比下的裂纹尖端高度与疲劳寿命曲线是由各分段曲线组成的,每条分段曲线间存在梯度,会发生突变,此时的物理含义是裂缝在某时刻突然大幅度扩展,表现为裂缝高度出现“跳跃”。基于DIC观测技术可以捕捉到裂缝高度突然大幅增加前后的图像,以弯拉型加载应力比为0.6的复合小梁为例,如图14所示。

图14 不同循环次数下的应变云图Fig.14 Strain cloud map at different cycles

图14中的小于起裂应变的区域会一直显示为紫色,充当背景板的作用,以最外围起裂应变等值线为分界线,等值线范围之内的应变值大于起裂应变,通过起裂应变等值线使裂缝的扩展路径显现出来,等值线最上端区域为裂缝尖端区域。可以看出,弯拉型加载2 300次后试件在预制裂缝尖端发生初始开裂,4 420次时裂缝尖端区域出现应力集中,加载7 120次时除主裂缝之外左上角还有一段细小的次裂缝,次裂缝此时已是宏观可见状态,以次裂缝为核心,起裂应变等值线为分界,形成了一个次裂缝扩展区域。循环加载7 220次后可以发现之前的次裂缝已经和主裂缝相连接,造成主裂缝长度突然大幅增加。此外,可以发现,由于沥青混合料内部骨料的存在,裂缝不是完全垂直地往上增长,但总体还是沿垂直方向扩展。

3.2.2 疲劳损伤因子分析

基于DIC方法获取沥青混合料的水平应变场与应变局部集中化特征,以弯拉型加载应力比为0.6的复合小梁为例,选择应变波动量作为损伤因子,定量分析试件在循环荷载作用下的损伤情况。损伤因子公式如下。

(2)

(3)

如图15所示,伴随着荷载作用次数增加,损伤效应逐渐增大,导致损伤因子不断增大,裂缝也在不断扩展。循环加载次数0~2 300次为损伤发展阶段,此时微裂缝萌生,处于损伤发展阶段,该阶段损伤因子平稳增长。当循环加载4 420次后,主裂缝已经达到肉眼可见状态,损伤因子的斜率增大,裂缝在高度和宽度进入稳定扩展阶段。循环加载6 320次后,次裂缝达到肉眼可见状态,损伤因子陡增,此时沥青混合料的材料性能开始劣化,进入断裂失稳阶段。当施加荷载7 120次,形成次裂缝扩展区域,次裂缝进入快速发展阶段。再次加载100次后,此时主次裂缝相接,裂缝长度持续增长,主次裂缝相连形成新的主裂缝,直至裂缝贯穿试件。

3.2.3 裂纹扩展量

裂纹扩展量是指在同一条裂纹当中,裂纹垂直方向扩展的距离,包含主裂纹与次裂纹扩展量的叠加。AC-25C沥青混合料在不同应力比下的裂纹扩展量与疲劳寿命的关系如图16所示,可以看出:裂纹扩展量随疲劳寿命次数的增加而逐渐增大,应力比越大,曲线斜率越大。

图16 裂纹扩展量与疲劳寿命关系曲线Fig.16 Relation curve between crack growth and fatigue life

根据文献[24],采用logistic函数形式来拟合裂缝扩展量曲线,该函数表达式为

y=A2+(A1-A2)/[1+(x/x0)p]

(4)

式(4)中:y为裂缝扩展量;x为疲劳寿命次数;A1、A2、x0、p为拟合参数。

采用此函数对AC-25C沥青混合料的裂纹扩展量与疲劳寿命关系曲线进行拟合,结果如表4所示。可知,相关系数R2均在0.95以上,表明采用logistic函数进行拟合是可靠的。

表4 裂纹扩展量拟合结果Table 4 Results of crack propagation fitting

为了明确复合梁在疲劳加载破坏时主裂缝与从上方起裂自上而下扩展的次裂缝占比例情况,利用DIC监测了裂缝扩展全过程,统计了两种裂缝占比情况[25]。次裂缝扩展量计算方法为主次裂缝相连生成的新主裂缝长度减去接近主次裂缝相遇时对应的旧主裂缝长度。表5为AC-25C沥青混合料复合小梁疲劳破坏时的主次裂缝比例。

表5 复合小梁疲劳破坏主次裂缝比例Table 5 Proportion of primary and secondary cracks in composite trabecular fatigue failure

如表5所示,AC-25C沥青混合料的主次裂缝比例在弯拉型模式下随应力比变化更敏感,弯拉型疲劳加载模式下主次裂缝比随应力比减小而增大,表明次裂缝扩展量占比减少,由于次裂缝扩展速率比主裂缝扩展速率大很多,这个变化是向有利于减缓总体裂缝扩展速率提高疲劳寿命的。

4 结论

(1)基于弯拉型破坏模式DIC观测结果,沥青混合料反射裂纹扩展行为经历4个阶段,分别为:微裂纹萌生、微裂纹发展阶段、微裂纹向宏观裂缝转变、宏观裂缝快速发展阶段。沥青混合料反射裂纹扩展沿预制裂缝尖端位置垂直向上。

(2)基于复合型破坏模式DIC观测结果,复合型反射裂缝扩展除了产生主裂缝还会发生次裂缝扩展,次裂缝从尖端开裂后会自上而下扩展,此时次裂缝扩展是承担荷载作用的“主力”。

(3)从沥青混合料疲劳反射裂纹试验结果来看,裂缝扩展量-疲劳寿命关系曲线接近“S”形曲线,用logistic函数拟合发现相关性良好。AC-25C型沥青混合料疲劳加载模式下主次裂缝比随应力比减小而增大,表明次裂缝扩展量占比减少,由于次裂缝扩展速率比主裂缝扩展速率大很多,这个变化有利于提高疲劳寿命。