地铁站深基坑桩撑支护开挖变形

2023-12-15刘性锋刘禹李辉吴燕开王粱魏方永赵虎任相利

刘性锋, 刘禹, 李辉, 吴燕开, 王粱, 魏方永, 赵虎, 任相利

(1.山东省路桥集团有限公司, 济南 250014; 2. 山东大学土建与水利学院, 济南 250100;3. 山东科技大学土木工程与建筑学院, 青岛 266590)

21世纪以来,中国城市化进程的势头发展迅猛,高楼大厦建设速度加快,人口增长速度更是迅猛,逐渐造成了土地资源紧张。近年来,中国大力发展地下空间的建设,北京、天津、上海、广州、武汉、青岛、南京等大城市正在完善自己的地铁网,部分二三线城市也已经批准了地铁的建设。地铁的建设过程中少不了地铁车站的建设,而且车站的建设逐渐在往深、大的方向发展,在建筑密集的城市中,场地受到限制,建设难度大,国内外学者针对基坑开挖也做了大量研究,杨小康等[1]、郑刚[2]、胡敏云等[3]、朱彦鹏等[4]利用数值模拟与现场实测地表沉降、管线沉降及建筑沉降等监测数据进行对比分析,明确了围护结构受邻近基坑开挖施工影响受力变形的发展特征;董利虎等[5]通过对基坑内支护桩顶、内支撑格构柱及坑外地面进行监测,探究基坑支护桩、坑外土体及基坑变形的协调性;周鹏等[6]通过分析不同地质条件和开挖深度的基坑对周边道路沉降影响的监测实例,总结了基坑周边道路在整个施工期内的时空特征;张楠[7]结合工程监测数据进行分析研究,阐述了深基坑开挖对周围环境的变形影响。济南更是以泉城著名,地铁车站的建设面临的问题更多[8-10]。杨汝贤等[11]针对富水圆砾地层结构,利用现场监测与数值模拟相结合的方法,研究了甘肃省的某基坑工程采用排桩-旋喷桩局部止水帷幕对基坑变形的影响;朱彦鹏等[12]采用MIDAS GTS有限元软件,对兰州东方红地铁车站的红砂岩地层基坑工程进行模拟,并进行了现场沉降的监测;慕焕东等[13]采用模型试验的方法,以洛阳火车站地铁车站基坑开挖为依托,研究了基坑支护结构桩体的位移变化,并考虑了不同的桩间距的影响;刘晓玉等[14]针对广东省佛山市的一个基坑工程,通过有限元的手段,对地表沉降、桩体的位移和斜撑的轴力变化进行了分析,并与现场的监测结果进行了对比;陈江等[15]对软土地区的某内支撑深基坑工程进行研究,通过PLAXIS软件对比分析了原方案以及优化后的方案,结果表明,优化后的方案对于基坑变形控制更好。

现以济南地铁4号线一期工程四标段邢村站基坑工程为例,采用ABAQUS数值模拟软件对周围土体的变形、支护结构的变形以及支撑结构的变形进行研究,并与现场监测结果进行对比分析与总结,为今后类似工程建设的深基坑支护设计与施工提供指导。

1 深基坑变形机理分析

1.1 围护结构水平变形机理

基坑开挖后,围护结构的三向受力状态遭到破坏,对土体的卸载导致部分土体荷载不均匀,主动土体的压力将会直接作用到深基坑的外部土体,外部土体产生的被动压力就会直接作用在围护结构的底部内,这一系列压力会使围护结构产生水平位移变化。围护结构变形曲线可大致分为弓形、深埋型、前倾型、踢脚型。

1.2 围护结构竖向变形机理

围护结构竖向变形是由于坑底隆起和围护结构水平位移造成的,前期开挖坑底隆起较小,不会产生较大的竖向变形,随着基坑开挖逐渐加深,坑内的土体被移走,内部土应力减小之后,基坑底部的土体发生较大隆起,从而带动围护结构发生竖向位移。

1.3 周边地表沉降变形机理

基坑内部土体开挖后,在基坑外部的土压力作用下,围护结构会朝着基坑内部发生位移变形,从而对土压力的分布产生影响,土体也会朝向基坑内部发生位移,导致周边土体的承载力降低,发生地表沉降;再者随着开挖逐步进行,坑内减载,土体发生回弹,基底隆起,由于土颗粒具有一定流塑性,基坑外侧土体向内移动产生地表沉降。

1.4 支撑轴力变化机理分析

对于混凝土支撑,在基坑刚开挖时强度不高,随着混凝土的养护,支撑承受的轴力逐渐增大。对于钢支撑,随着初始预应力的施加,地连墙与钢支撑闭合,围护结构与外侧土体的土压力作用,墙底产生较大负弯矩,当施加足够预应力后,可增大土体抗剪强度,减小被动土压力的大小和区域,进而减小塑性区面积,从而控制围护结构变形。

2 工程概况

拟建济南市轨道交通4号线一期工程四标段邢村站(8号线折返线部分)西起港兴一路与经十路交叉口,东至山东省救灾物资储备管理中心北侧,沿经十东路绿化带敷设,8号线一期工程起点里程为右AK19+124.384,全长约185.0 m,为地下2层,标准段净宽约10.8 m,覆土深度约3.76 m,主体结构埋深约21.08~23.78 m。场地平面示意图如图3所示。

场地各岩土层分布及特征自上而下分述如下。第1-1层素填土:黄褐色,松散-中密,稍湿,主要成分为黏性土及少量碎石,偶见植物根系。第8层黄土状粉质黏土:褐黄色,可塑-硬塑,土质较均匀;韧性及干强度中等。第10-1层粉质黏土:褐黄色,可塑,含少量铁锰氧化物;韧性一般,塑性较好,干强度中等。第10-3层碎石:杂色,稍湿,中密-密实,局部胶结,母岩成分为灰岩,次棱角状及亚圆状,无序排列,矿物成分以长石、方解石为主,呈中风化状,含量50%~65%,粒径2~4 cm,充填15%~20%黏性土。第16-1层粉质黏土:棕红色,可塑-硬塑,含少量铁锰氧化物,局部夹少量铁锰结核,偶见碎石;塑性较好,干强度中等。第16-4层碎石:杂色,稍湿,中密-密实,局部胶结,无序排列,矿物成分以长石、方解石为主,呈中风化状,含量50%~65%,粒径2~4 cm,充填15%~20%黏性土。

邢村站车站结构范围内无地表水流过,经检测,场内地下水位埋藏较深,开挖不受地下水位影响,故不考虑地下水的影响。

3 基坑围护结构设计及监测方案

3.1 围护结构设计

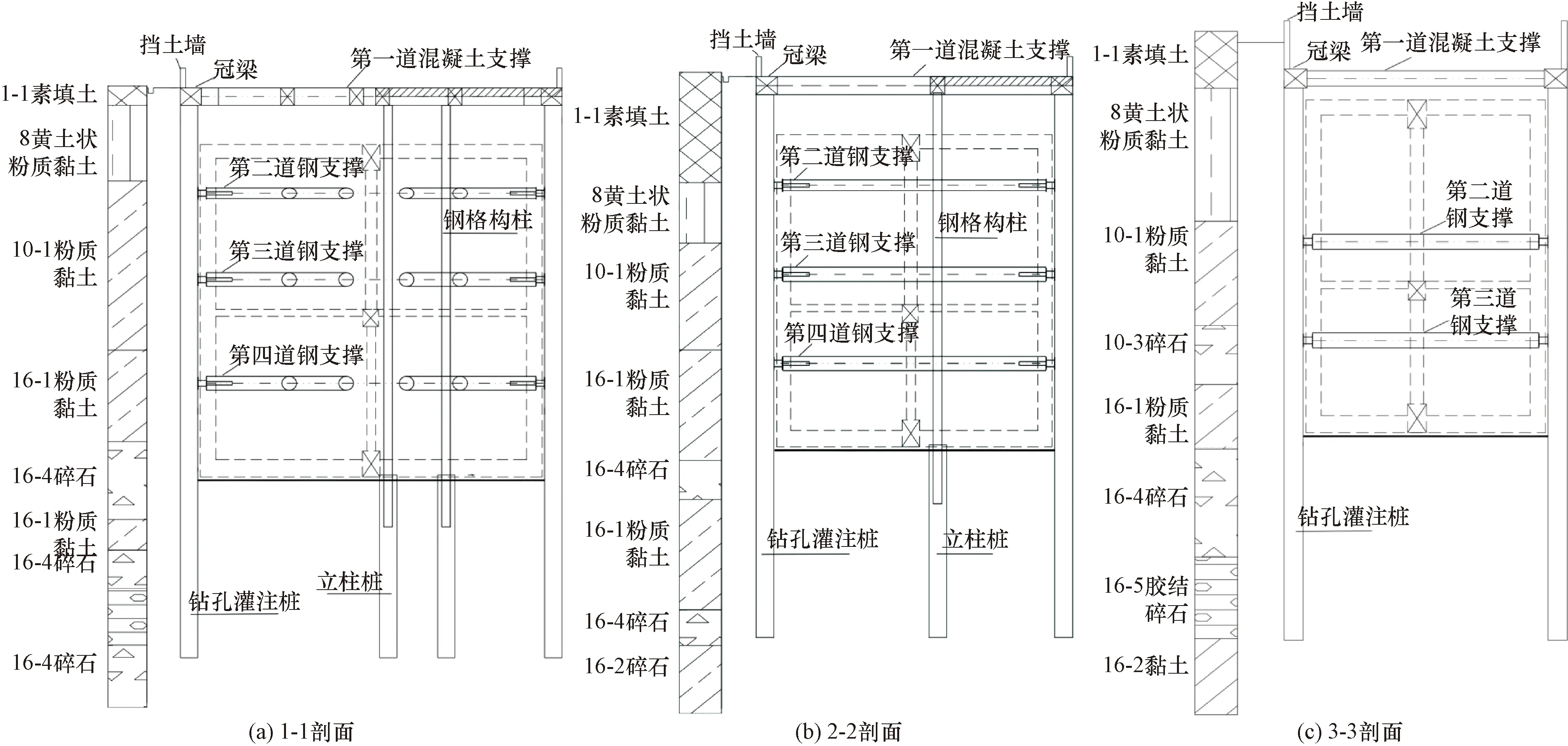

邢村地铁站主体结构围护形式采用钻孔灌注桩+内支撑,基坑平面尺寸约为165×22 m,开挖深度约为22 m,钻孔灌注桩尺寸为Φ1 000 mm@1 300,混凝土强度等级为C30,混凝土保护层厚度50 mm,桩间采用钢筋网喷混凝土;在基坑内部相应位置设置Φ1 000 mm的钻孔灌注桩内插490 mm×490 mm的钢格构柱;在基坑顶部设置冠梁,截面尺寸为1 200 mm×1 000 mm,并在相应位置设置尺寸为1 000 mm×1 000 mm的加腋。第一道支撑采用混凝土支撑,截面尺寸为800 mm×1 000 mm;第二道支撑采用钢管支撑,尺寸为Φ609 mm,桩间距t=16 mm;第三、四道支撑采用钢管支撑,尺寸为Φ800 mm,t=20 mm,并在相应位置设置双拼工50C的钢围檩以及尺寸为1 500 mm×1 500 mm的200 mm厚钢板撑。由于基坑较长,每部分支护结构略有不同,基坑支护结构剖面图如图4所示。

3.2 监测方案

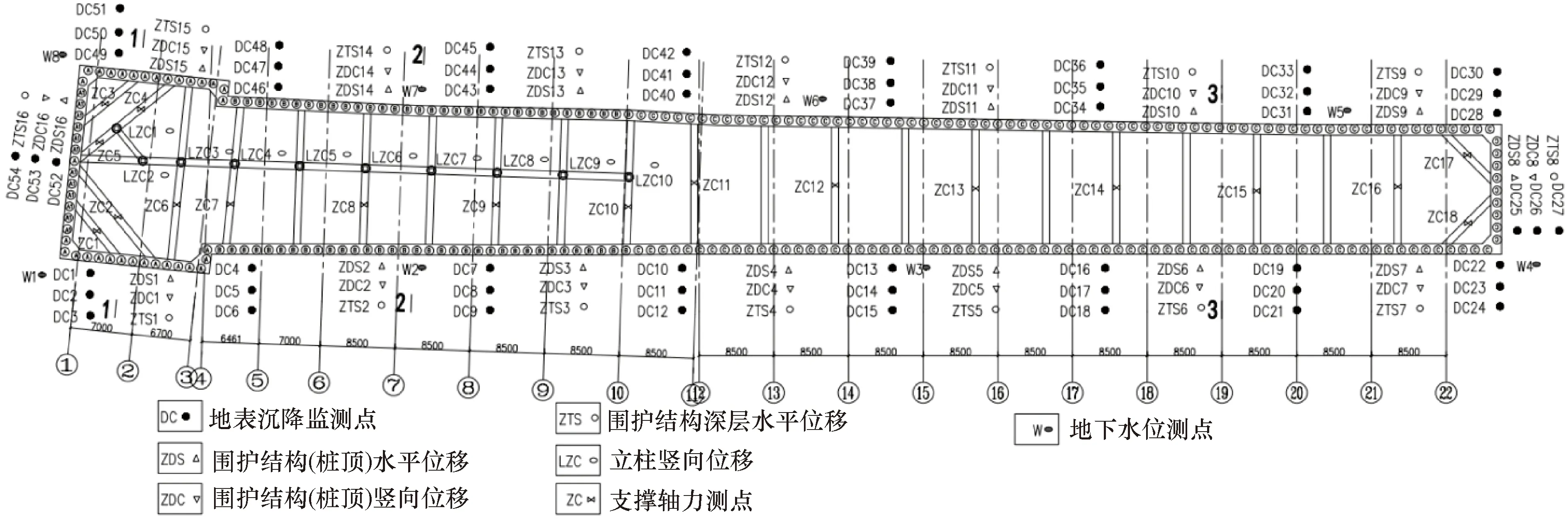

为了保证基坑开挖过程中的安全,工程主要对基坑周围地表沉降、灌注桩沉降、冠梁变形、围护结构变形、混凝土支撑以及钢支撑的轴力等进行了监测,监测点布置图如图5所示。

4 数值模拟计算模型

4.1 计算模型建立

由于本基坑尺寸较大,且支护形式不统一,因此根据本基坑特点,在进行模拟计算过程中,分为三区段进行模拟分析,三区段分别为:左侧端头井轴线1~5,轴线6~9部分,轴线18~21部分。采用ABAQUS有限元软件对此工程基坑开挖进行模拟,如图6所示,根据圣维南原理与现场实际建立三维模型,数值计算模型1(左侧端头井轴线1~5)X、Y、Z共3个方向取为160 m×85 m×50 m(长×宽×高),模型共采用76 940个实体单元,开挖深度为22.7 m,设置地下连续墙深度为32 m,共设置4道支撑,然后进行分步开挖。

数值计算模型2(轴线6-9部分)X、Y、Z共3个方向取为80 m×24 m×50 m(长×宽×高),模型共采用33 750个实体单元,开挖深度为20.9 m,设置地下连续墙长度为30.5 m,共设置3道支撑,然后进行分步开挖。数值计算模型3(轴线18-21部分)X、Y、Z共3个方向取为80 m×24 m×50 m(长×宽×高),模型共采用31 200个实体单元,开挖深度为18.9 m,设置地下连续墙长度为29 m,共设置4道支撑,然后进行分步开挖。模型上表面自由,前后左右约束其法向位移,底部为固定边界。

4.2 计算参数

地层、冠梁、钻孔灌注桩、地下连续墙和钢围檩采用实体单元,计算单元选择八结点线性六面体单元C3D8R,混凝土支撑和钢管支撑采用梁单元进行模拟,计算单元选择两结点空间线性梁单元B31;钢板撑采用壳单元模拟,计算单元选择四结点曲面薄壳或厚壳S4R。地层采用摩尔-库伦本构模型,冠梁、钻孔灌注桩、地下连续墙、钢围檩、钢板撑、混凝土支撑和钢管支撑采用线弹性本构模型。忽略岩土体的节理裂隙,不考虑地下水在开挖过程中的影响。模型计算中各土层以及围护结构的计算参数如表1、表2所示。同时模拟基坑周围有堆载存在,在距基坑2 m处施加宽度为10 m的静荷载,取20 kPa。

表1 土层计算参数Table 1 Calculation parameters of soil layer

表2 围护结构计算参数Table 2 Calculation parameters of enclosure

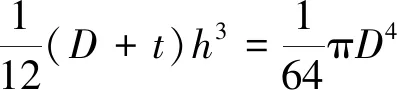

在数值模拟计算分析中,为了方便计算,常常对钻孔灌注桩围护体系进行简化,把桩+内支撑支护体系看作是地连墙+内支撑支护体系,等效地连墙厚度根据式(1)进行计算,即

(1)

式(1)中:D为钻孔桩桩径;t为桩间距;h为等效后的地下连续墙厚度。

4.3 模拟工况

对于左侧端头井轴线1~5部分,首先进行地应力平衡,然后施加地下连续墙、钻孔灌注桩、冠梁、第一道混凝土支撑后进行分步开挖并施加支撑:开挖深度至3 m和6.1 m,施加第二道钢管支撑8.6 m和11.1 m,施加第三道钢管支撑14.1 m和17.1 m,施加第四道钢管支撑20.1 m和22.7 m。

对于轴线6~9部分,首先进行地应力平衡,然后施加地下连续墙、钻孔灌注桩、冠梁、第一道混凝土支撑后进行分步开挖并施加支撑:开挖深度至3 m和6.1 m,施加第二道钢管支撑8.6 m和11.1 m,施加第三道钢管支撑13.6 m和16.1 m,施加第四道钢管支撑18.5 m和20.9 m。

对于轴线18~21部分,首先进行地应力平衡,然后施加地下连续墙、冠梁、第一道混凝土支撑后进行分步开挖并施加支撑:开挖深度至3、5.9、8.7 m,施加第二道钢管支撑11.3 m和13.9 m,施加第三道钢管支撑16.4 m和18.9 m。

5 计算结果分析

5.1 围护结构墙顶水平位移

在基坑的施工过程中,由于坑内土体的开挖,支护结构两侧的土压力发生改变,导致支护结构发生变形,其中围护结构墙顶的水平位移值大小,能够直观反映出基坑的变形情况,对于基坑的安全稳定有着至关重要的作用。因此,通过提取数值模拟中围护结构墙顶水平位移的监测点ZDS10、ZDS14、ZDS15、ZDS16的结果,与现场监测结果进行对比分析,得到围护结构墙顶水平位移曲线,如图7所示。

由图7可知,随着基坑的开挖,基坑顶部呈现出逐渐向坑内运动的趋势。其中左侧端头井处ZDS16监测点,随着基坑开挖深度的逐渐增大,基坑顶部的水平位移逐渐增大,当基坑开挖深度超过17.1 m时,支撑结构逐渐发挥作用,坑顶的变形值基本不变,在开挖深度为20.1 m时,水平位移达到最大值为0.84 mm。基坑另一侧的监测点ZDS15、ZDS14、ZDS10的变形基本均在当基坑施加第二层钢支撑时变形最大,即当基坑开挖深度为6.1、6.1、8.7 m时,基坑顶部的水平位移最大分别为0.47、0.6、1.08 mm,随后随着第二道钢支撑的施加,在开挖深度达到13.9 m时,监测点ZDS15与ZDS14的变形略微增大,监测点ZDS10的水平位移值减小为0.68 mm,可以发现第二道钢支撑发挥了重要作用。然后随着开挖深度的继续增加以及第三、四道钢支撑的施加,监测点ZDS15水平位移继续减小,当开挖完成后,水平位移达到0.31 mm,监测点ZDS14与ZDS10的水平位移基本不变,当开挖完成后,水平位移达到0.64 mm和0.68 mm。

对比图7中的现场实际监测值可以发现,对于围护结构墙顶水平位移,现场监测与数值模拟的曲线变形趋势基本一致,但是模拟值较现场监测值小0.15 mm左右,这是因为现场施工环境复杂,对于地层中的微裂隙以及裂隙水,在数值模拟中较难实现,再加上施工人员操作不利,导致精度较差,因此数值模拟结果与现场实测结果存在一定误差。

5.2 围护结构墙顶竖向位移

通过提取围护结构墙顶竖向位移的监测点ZDC10、ZDC14、ZDC15、ZDC16的模拟结果,并与现场的监测数据进行对比分析,研究围护结构墙顶竖向位移与基坑开挖深度之间的关系,绘制位移曲线图,如图8所示。

由图8可知,随着基坑开挖深度的增加,各监测点的变形基本一致,即围护结构出现隆起变形,并且隆起值逐渐增大,最后趋于平稳。基坑施工过程中,由于土体的开挖卸荷,基坑底部的土体应力状态发生改变,基坑底部土体会出现隆起变形,带动围护结构产生向上的运动,随着支撑结构的施加,加上围护结构的自重,围护结构的隆起变形逐渐减小并趋于平稳。其中左侧端头井部分监测点ZDC16、ZDC15的变形基本一致,在基坑开挖深度达到17.1 m时,变形基本不变,隆起值为7.99 mm。监测点ZDC14、ZDC10的变形均呈现出,在基坑开挖深度由0 m增加到8.6 m的过程中,隆起值由0 mm增加到16.07 mm,变化速率最大。随后随着第二、三、四道钢支撑的施加,变化速率逐渐减小,最大隆起值分别为20.03 mm和19.76 mm。与现场的监测曲线对比可以发现,与模拟结果曲线趋势基本一致,但隆起值较大,因此还需对支护形式进行进一步讨论。

5.3 围护结构深层水平位移

通过提取围护结构深层水平位移的监测点ZTS10、ZTS14、ZTS15、ZTS16的模拟结果,并与现场的监测数据进行对比分析,研究围护结构的整体变形与基坑开挖深度之间的关系,绘制位移曲线图,如图9所示。

由图9可以看出,各监测点均呈现出随着基坑开挖深度的增大,水平位移的最大值逐渐增大,并且围护结构呈现出向坑内的“弓”形分布。左侧端头井处的监测点ZTS16与ZTS15的变形形态基本相同,当开挖深度达到6.1 m时,在地表以下3.6 m处围护结构的变形最大,最大值分别为6.82 mm和7.56 mm;随后施加第二道钢支撑,当开挖深度达到11.1 m时,变形逐渐增大,在地表以下8.5 m处围护结构的变形最大,最大值分别为15.62 mm和17.4 mm;随后施加第三道钢支撑,当开挖深度达到17.1 m时,在地表以下14.5 m处围护结构的变形最大,最大值分别为27.73 mm和30.8 mm;随后施加第四道钢支撑,当开挖深度达到22.7 m时,变形进一步增大,在地表以下19.4 m处围护结构的变形最大,最大值分别为33.02 mm和37.94 mm。

监测点ZTS14与ZTS10在基坑施加第二道钢支撑时,即基坑开挖深度为6.1 m与8.7 m时,围护结构的变形较大,分别达到了24.07 mm和36.69 mm,因此在施工中要格外注意。但当施加第二道钢支撑后,最大位移会逐渐较小,随着基坑开挖深度的继续增加,围护结构下部的变形值会逐渐增大,当基坑开挖完成时,最大变形分别为33.24 mm和38.31 mm。

通过综合分析可以发现,虽然基坑开挖深度逐渐增加后,围护结构的变形会逐渐增大,但是随着过程中支撑结构的施加,围护结构的变形能够得到明显的减小,说明支撑结构对于约束围护结构的水平变形有着重要的作用,但围护结构水平位移值过大,因此还需对支护方案进行进一步优化。

5.4 地表沉降

地铁车站的开挖过程中,极易造成周围的地表沉降,在某些建筑物存在区域,沉降过大容易产生经济损失,甚至人员伤亡,因此控制开挖过程中产生的地表沉降尤为重要。通过提取基坑周围地表沉降的监测点DC31-33、DC43-45、DC49-51、DC52-54的模拟结果,并与现场的监测数据进行对比分析,绘制地表沉降曲线,如图10所示。

图1 基坑围护结构水平变形图Fig.1 Horizontal deformation diagram of foundation pit retaining structure

图2 基坑围护结构竖向变形图Fig.2 Vertical deformation diagram of foundation pit retaining structure

图3 建筑基坑平面示意图Fig.3 Schematic plan of building foundation pit

图4 基坑支护结构剖面示意图Fig.4 Schematic diagram of foundation pit supporting structure section

图5 基坑监测点布置示意图Fig.5 Layout of monitoring points of foundation pit

图7 围护结构墙顶水平位移曲线Fig.7 Horizontal displacement curve of enclosure wall top

图8 围护结构墙顶竖向位移曲线Fig.8 Vertical displacement curve of enclosure wall top

图9 围护结构深层水平位移曲线Fig.9 Deep horizontal displacement curve of enclosure structure

图10 地表沉降曲线Fig.10 Surface subsidence curve

由图10可知,各监测点的地表沉降曲线呈现“U”形分布,并且随着基坑开挖深度的逐渐增加,地表沉降最大值逐渐增大。左侧端头井部分的监测点DC52-54与DC49-51的沉降曲线基本一致,由于在基坑2 m外施加宽度10 m的荷载,因此在基坑外2~12 m范围内地表的沉降变形值最大,但沉降变形基本在开挖深度3 m时就达到最大值,而后随着开挖深度的增加,沉降值基本不变,最大值发生在距离基坑边缘8 m处,沉降值分别为14.06 mm和13.66 mm。监测点DC43-45沉降最大值发生在开挖深度为6.1 m时,在距离基坑边缘4 m处,最大值为24.43 mm。监测点DC31-33沉降最大值发生在开挖深度为18.9 m时,在距离基坑边缘10 m处,最大值为17.02 mm。现场的监测数据可知,其地表沉降曲线与模拟结果基本一致,仅最大值有所偏差,误差在1~2 mm内。综合分析可知,基坑开挖的影响范围基本在0~20 m内,当距离基坑边缘距离超过20 m后,地表沉降值均小于3 mm,并且随着距离的增加,沉降值逐渐减小。

5.5 支撑轴力变化

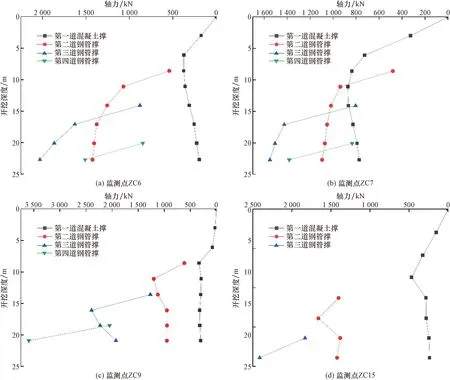

支撑对于限制围护结构的变形有着至关重要的作用,因此提取模拟中轴力最大的支撑的轴力监测点ZC6、ZC7、ZC9、ZC15的数据,研究支撑的轴力随着开挖深度的变化情况,绘制轴力变化曲线,如图11所示。

图11 支撑轴力变化曲线Fig.11 Support axial force variation curve

由图11可以得出,随着开挖深度的逐渐增加,各支撑的轴力呈现出逐渐增加的趋势,并且下部支撑轴力大于上部支撑的轴力。其中监测点ZC6与ZC7轴力最大值为开挖深度为22.7 m时的第三道钢管撑上,最大值分别为2 030 kN和1 550 kN;监测点ZC9轴力最大值为开挖深度为20.9 m时的第四道钢管撑上,最大值为3 597 kN;监测点ZC15轴力最大值为开挖深度为18.9 m时的第三道钢管撑上,最大值为2 416 kN。还可以看出,当施加下一道支撑后,该支撑轴力迅速增加,而上一道支撑的轴力的增长速度开始减慢,这也能说明随着开挖深度的增加,下部的支撑发挥作用的效应更明显。

6 结论

(1)随着基坑的开挖,基坑顶部呈现出逐渐向坑内运动的趋势,并且随着开挖过程中支撑结构的施加,围护结构整体呈现出向坑内变形的“弓”形分布,在支撑施加的部位,变形值明显减小,说明支撑结构对于约束围护结构的水平变形有着重要的作用,但围护结构水平位移最大值超过30 mm,因此还需对支护方案进行进一步优化。

(2)由于基坑开挖土体的卸荷,基坑底部的土体应力状态发生改变,基坑底部土体会出现隆起变形,带动围护结构产生向上的运动,随着支撑结构的施加,加上围护结构的自重,围护结构的隆起变形逐渐减小并趋于平稳。

(3)各监测点的地表沉降曲线呈现“U”形分布,并且随着基坑开挖深度的逐渐增加,地表沉降最大值逐渐增大。本基坑开挖的影响范围基本在0~20 m内,当距离基坑边缘距离超过20 m后,地表沉降值均小于3 mm,并且随着距离的增加,沉降值逐渐减小。

(4)随着开挖深度的逐渐增加,各道支撑的轴力呈现出逐渐增加的趋势,下部的支撑发挥作用的效应更明显,并且下部支撑轴力大于上部支撑的轴力。

(5)通过将数值模拟结果与现场的监测数据进行对比发现,数值模拟结果与现场的监测结果基本一致,说明了有限元软件能够较好地模拟深基坑的开挖过程,因此对于以后的类似工程有限元技术能够提供可靠的建议。