储能锂电池包强制风冷系统散热设计及热仿真分析

2023-12-15李岳峰黄文强王杭烽彭宪州项峰徐卫潘

李岳峰, 黄文强, 王杭烽, 彭宪州, 项峰, 徐卫潘

(1. 浙江运达风电股份有限公司, 杭州 310012; 2. 浙江省风力发电技术重点实验室, 杭州 310000)

近年来,世界各国都致力于可再生能源发电的开发和利用。可再生能源发电通过可再生的自然资源进行循环电力生产,具有清洁、高效、长久的巨大优势。然而,由于可再生能源发电的波动性、间歇性和不可准确预测性,给现有电力系统运行带来了巨大挑战[1]。大规模储能可有效消纳可再生能源发电,从而在很大程度上提高入网效率,改善电力的削峰填谷和供需矛盾[2]。目前,电化学储能模式占据了储能市场的主导地位。同时,电池技术作为电化学储能的核心,已经取得了飞速的发展。其中,锂离子动力电池由于具有高电压、低自放电率、高比能量、高循环性能和无污染等优点[3],越来越多具有更高能量密度的锂电池逐渐被广泛应用[4]。高能量密度的锂离子电池需要执行严格的热管理,这是因为其在充放电过程会产生大量热量并使自身温度升高[5],严重时极可能造成整个系统热失控[6-7];同时,这也会加速电池老化,缩短使用寿命[8]。当前,电池系统主流的热管理方式有两种,即风冷和液冷。尽管液冷系统具备载热量大、换热效率高的先天优势,但风冷系统因结构简单、成本较低、安全性高等因素,在实际工程应用中更为广泛。

多年来,国内外科研人员针对电池风冷热管理开展了大量的研究工作。其中,关于电池自然风冷散热结构的相关研究已经取得了丰硕的成果。许爽等[9]针对不同风孔尺寸及环境温度下自然风冷散热的锂离子电池进行了数值模拟,研究发现当风孔大小与出口大小相近,且环境温度越低时,电池散热性能越好;刘显茜等[10]设计并建立了进、出风口同向布置的锂离子电池组自然风冷散热模型,并对电池组温升、温差进行了仿真预测。他们发现减小充放电倍率或增大表面对流换热系数可有效改善电池组温度均匀性。利用相同的散热模型,李淼林等[11]针对进风角度、出风角度和电池间距进行了基于正交试验的多目标优化,并得出局部最优方案;田晟等[12]建立了自然散热条件下快充锂离子电池热模型,通过仿真得到了不同环温下电池的温度分布,并在此基础上进一步分析电池的热应力分布;杨凯杰等[13]针对某型集装箱电池模块设计了进、出风口异向布置的自然风冷散热模型并对其热性能进行了分析,发现增加导流板宽度和布置角度可以降低电池散热面的最高温度和平均温度;赵韩等[14]建立了锂离子电池组自然风冷散热结构的三维仿真模型,并提出了双出口散热通道的改进方案,结果表明电池组散热效果明显提高;张鑫等[15]研究了方形动力锂电池“列”和“行”两种排列方式对散热的影响,结果显示行排列最高温度比列排列高,因此风冷流场设计建议以列方式为宜;李君等[16]采用红外热成像技术对锂电池的热特性进行了分析,他们通过实验确定了自然风冷散热下电池的最佳工作温度是20~25 ℃;Fan等[17]探究了电池间隙对于自然风冷系统的影响,研究发现随着电池间隙的增大,尽管电池表面最高温升提高,但其温度分布更加均匀;黄锡伟等[18]对比了自然冷却时不同放电倍率下电池组的散热情况,研究发现自然冷却在电池高放电倍率工作时不再适用;Mahamud等[19]提出了一种采用循环气流冷却的电池热管理新方法,数值结果显示该方法可以减少4 ℃左右的电芯间温差。

虽然自然风冷散热具有原理简单、操作便捷、成本较低的特点[20],但受限于自然送风的不可控性,往往冷却效果较差,无法满足工程中严格的温升、温差标准。强制风冷由于人为干预送风配风[21],利用风扇或者空气泵来促进空气流动,形成强制对流来强化传热[22],冷却效果得到了极大的改善,因此在实际工程应用中显示了极大的潜力。祝德春等[23]设计了一种“后端流入,前端流出”的强制风冷系统,并通过仿真获得了较佳的电池单体间距值。吕超等[8]设计了一种锂离子电池包强制风冷系统,即通过风扇和挡板输送和调整气流,并通过两侧长条孔和背部圆孔出风,仿真结果显示该强制风冷结构能够大幅度提高电池系统的散热性能。姚凤翔等[24]设计了一种“底部中心安装风扇,顶部设通风孔”的强制风冷散热系统,研究发现相比于自然风冷系统,该强制风冷系统有效降低了电池包整体温度,但电池包温度分布的均匀性仍有待优化改善。

综合文献调研发现:电池自然风冷散热技术已相对成熟,但其仍具有一定的应用局限性;强制风冷散热技术由于可以有效弥补上述缺陷,因此展现了极大的应用潜力。然而从目前来看,关于强制风冷散热系统的相关研究仍然十分匮乏;且强制风冷系统散热结构的设计和布置方案寥寥可数,亟须创新;同时,系统中诸如电池温度均匀性等问题尚待优化解决。针对这些缺陷,现提出并设计一种“侧向间隙进风,前端出风”的新型电池强制风冷散热系统,并基于计算流体动力学技术研究进口速度、高度和温度对于该强制风冷系统散热性能的影响。以期为电池热设计工作者提供一种全新的强制风冷散热系统设计思路,同时也可以为实际工程应用提供数据参考。

1 数值模拟

1.1 物理模型

选取某储能型电芯作为研究基础单元。整个电池包由22个上述电芯单体组成,并采用2×11的顺序排成左右对称的两列,电芯前后上下均设有固定端板,如图1(a)所示。

图1 电芯、进风口及内部风道结构示意图Fig.1 The schematic of lithium-ions battery pack, inlet and internal air passage

电池强制风冷系统散热结构设计为在电芯两侧间隙外设置矩形送风口,如图1(a)所示。送风口宽高基准尺寸为8.8 mm×85 mm,两侧共有20个。在异列电芯间设置内部风道结构,如图1(b)所示。内风道侧边与电芯相邻,前端与风扇相邻,用于汇集来自间隙的风量并排至风扇。在内风道前侧设置风扇,及时排出电芯产热。

1.2 计算模型和边界条件

如图2所示,计算域主要由电芯域(固体)、空气域(流体)和风扇域(流体)组成。

图2 计算域示意图Fig.2 The schematic of computational domain

空气域的长宽高尺寸为1 380 mm×500 mm×320 mm。图2中绿色箭头清晰地表示了电芯散热模式,即来自送风口的冷气流入间隙带走电芯热量并逐渐汇集到内风道中,最终由风扇排出。

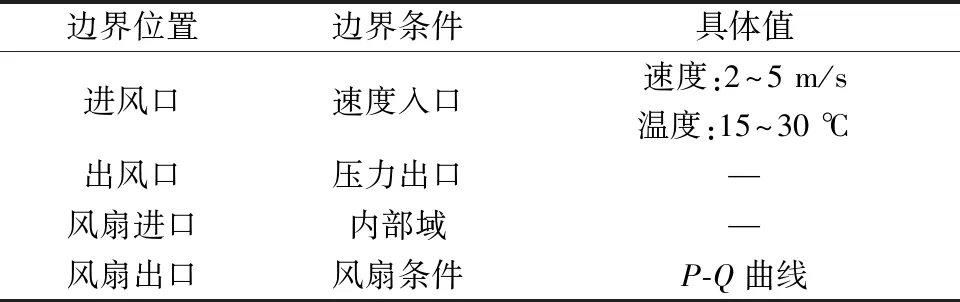

计算边界条件如表1所示。

表1 计算边界条件Table 1 Computational boundary conditions

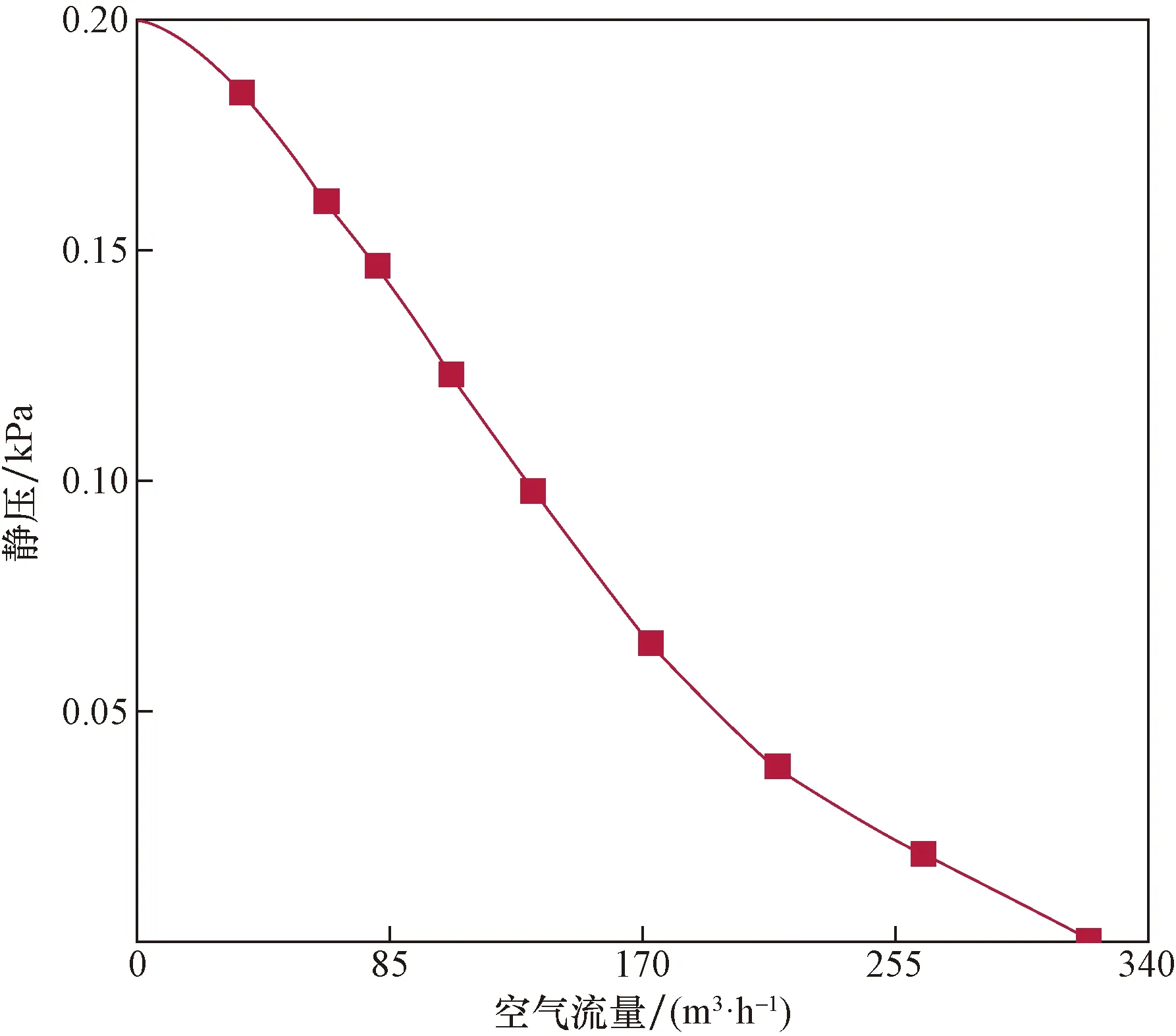

风扇的风压-风量(P-Q)曲线如图3所示。

图3 风扇P-Q曲线图Fig.3 P-Q curve of the fan

电芯视为发热热源,其单位体积产热率为5 251 W/m3。采用流固耦合换热壁面边界处理条件。空气密度采用Boussinesq假设。考虑电芯固体内部导热的各向异性,电芯热物性参数归纳于表2中。

表2 电芯热物性参数Table 2 Thermal properties of cells

采用某商业软件进行仿真计算,湍流模型选用Realizablek-ε模型。为确保数值求解收敛,将能量方程残差收敛标准设定低于为1.0×10-7,连续性、湍流及动量方程残差则低于1.0×10-5;同时,确保进出口流量差异低于0.5%,监测点温度变化小于0.01 K。采用Coupled算法,同时将二阶迎风格式应用于方程各项的离散。

1.3 网格划分和无关性验证

使用商业软件ANSYS Fluent Meshing分别对流体区域和固体区域的网格进行划分,生成多面体网格如图4所示。其中,边界层网格共设置12层,伸展率设为1.1,第一层网格高度为0.05 mm。

图4 计算网格示意图Fig.4 The schematic of computational mesh

表3列出了用于数值结果网格无关性测试的3组网格方案及预测结果。3组方案的网格数量差异主要位于电芯附近空气域的加密程度。通过对某电芯单体表面平均温度的预测发现,网格方案#2和#3预测结果相似,而#1与其差距较大。因此,综合考虑计算准确性和成本,最终确定网格方案#2用于后续计算,其网格总数约为1 024万。

表3 网格无关性测试方案及预测结果Table 3 The scheme of mesh independence test and corresponding prediction results

1.4 实验验证

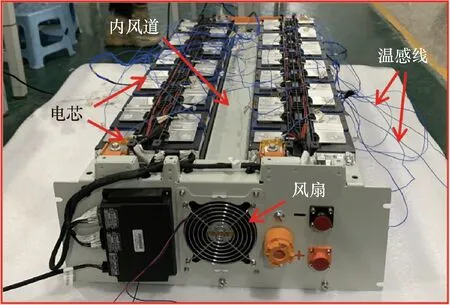

为验证仿真结果的准确性,制作了该强制风冷系统下的电池样品,并对其进行了与仿真工况相对应的电池充放电实验。实验样品及温感线布置情况如图5所示。

图5 实验电池包样品图Fig.5 Experimental lithium-ions battery

利用热电偶监测了各电池顶部、侧壁关键点处的温度变化情况。表4记录了实验中温感点充放电过程中出现的最高温升和温差数据,并与仿真结果进行对比。通过对比发现,仿真结果与实验数据匹配良好,误差在可接受的范围之内。这表明本文模型和计算方法是可行的,热仿真结果可以认为是较为准确的。

表4 实验数据与仿真结果数据对比Table 4 Comparison of experimental and simulation results

2 结果与讨论

2.1 不同进口速度下的散热情况

首先探究在该强制风冷系统下,不同进口风速对于系统散热的影响。其中,进口速度分别设定为2、3、4和5 m/s,入口温度设置为25℃。为便于描述,将最前端电芯至最后端电芯依次编号为①~,如图6(a)所示。

1~8表示8个温度监测点图6 不同进口速度下电芯表面温度分布Fig.6 Temperature distribution of the cell surface under different inlet velocity

图6展示了不同进口风速下电芯表面的温度分布。可以看出,随着进口风速的增加,电芯表面整体温度呈现下降的趋势,散热效果逐渐提升;电芯温度最高的位置出现在①和处,这意味着最前端和最后端电芯是电池系统中的温度敏感区。出现这一现象的具体原因将在后面详细讨论;相比于①和,电芯②~⑩表面温度相对较低,同时温度分布更加均匀。

为了深入探究电芯的温度波动情况,图7定量展示了电芯表面8个监测点处的温升情况,其中虚线表示不同风速下的平均温升。8个监测点的具体位置如图6(a)所示。可以看出,最高温升总是出现在监测点1和8,这两个监测点正好位于最前端和最后端电芯表面;随着监测点位置向中心转移,温升呈现下降的趋势,温升在监测点4、5和6的位置达到最低;随着风速的增加,监测点平均温升逐渐下降,这意味着电芯整体的散热效果增加。同时,当速度每提升1 m/s时,平均温升分别下降了21.8%、17.5%和16.25%,进口风速对于温升的削弱效果逐渐减弱。

图8展示了不同进口风速下电芯表面最大温差变化情况。

图8 不同进口速度下电芯间最大温差对比Fig.8 Maximum temperature difference among the cells under different inlet velocity

可以看出,随着风速增加,电芯表面温差显著降低,这意味着电芯表面的温度分布更加均匀;当速度每提升1 m/s时,电芯间最大温差分别下降了5.88%、35.42%和16.25%,进口风速对于温差的削弱效果先增强后降低。

图9 截面z=-0.11 m温度及流线分布Fig.9 Temperature distribution with streamlines at z=-0.11 m

可以看出,电芯②~⑩由于双间隙侧向进风的优势,在侧边通道内形成了大量的循环涡(如图9中红色虚线框中所示)。这些循环涡促进了冷气的前后循环,因此与电芯表面对流换热效果增强。而电芯①和由于单侧间隙进风,循环涡没有形成或强度较低,冷风与电芯表面对流换热强度下降,因此导致端侧电芯温度偏高,散热效果较差。当风速为2 m/s时,电芯①的外侧无循环涡出现,冷气循环不足导致该区域温度较高,如图9(a)中椭圆黑色虚线框所示。该高温区域进而影响了电芯散热,因此电芯①温度偏高;随着风速提升至3 m/s,循环涡出现并促进了冷气循环,因此电芯①外侧区域温度降低,电芯温度随之下降,如图9(b)所示;随着风速进一步提升至4~5 m/s,循环涡向前端靠近并逐渐侧移至电芯①大面,如图9(c)和图9(d)所示。伴随着更多的冷气转移至此处,冷气与电芯对流换热面积显著增加,因此电芯①温度大幅度降低。对于电芯,决定其散热效果的主要是位于内风道末端的内循环涡对,如黑色虚线方框所示。该循环涡对紧紧贴附于电芯内侧表面,促进了冷气内循环及其与电芯表面的对流换热。随着风速的增加,可以看到内循环涡对强度逐渐提升,并逐渐扩散至电芯⑩内侧,因此电芯温度显著降低,散热效果提升。

2.2 不同进口高度下的散热情况

在原设计基准进风口尺寸(85 mm×8.5 mm)的基础上,对进风口高度进行调整,进风口宽度保持不变,详细尺寸参数见表5。速度保持为5 m/s,温度设定为25 ℃。

表5 不同进口面积的几何尺寸Table 5 Geometric parameters of different inlet area

图10展示了不同进口高度下电芯表面的温度分布。

图10 不同进口高度下电芯表面温度分布Fig.10 Temperature distribution of the cell surface under different inlet height

可以看出,随着进口高度的增加,电芯表面整体温度略微下降,散热效果提升;进口高度变化对于电芯②~⑩的温度影响较大,而对于电芯①和的影响相对较小;进口高度的增加使得电芯表面温度的均匀性显著提升。例如,工况3时,电芯③~⑨顶部温度几乎相同,表面温度分布十分均匀。这是因为进口高度的增加提升了垂直送风范围,因此送风均匀性及换热强度有所提升。

图11定量展示了电芯表面8个监测点处的温升及平均温升情况。可以发现,在不同进口高度下,监测点1和8仍是温升最高的点;但相比于风速影响,进口高度变化对于点1和8的影响更小;随着进口高度的增加,监测点平均温升呈现下降的趋势,电芯散热效果增强。工况1~工况3的平均温升分别下降了9.46%和2.99%,进口高度增加对于温升的削弱效果逐渐减弱。

图11 不同进口高度下电芯表面监测点温升对比Fig.11 Comparison of temperature rise of the cell monitors under different inlet height

图12展示了不同进口高度下电芯表面最大温差变化情况。可以看出,随着进口高度的增加,电芯表面温差略微降低,电芯表面温度分布更均匀;工况1~工况3,电芯间最大温差分别下降了11.54%、8.70%,进口高度增加对于温差的削弱效果逐渐减弱。

图12 不同进口高度下电芯间最大温差对比Fig.12 Maximum temperature difference among the cells under different inlet height

2.3 不同进口温度下的散热情况

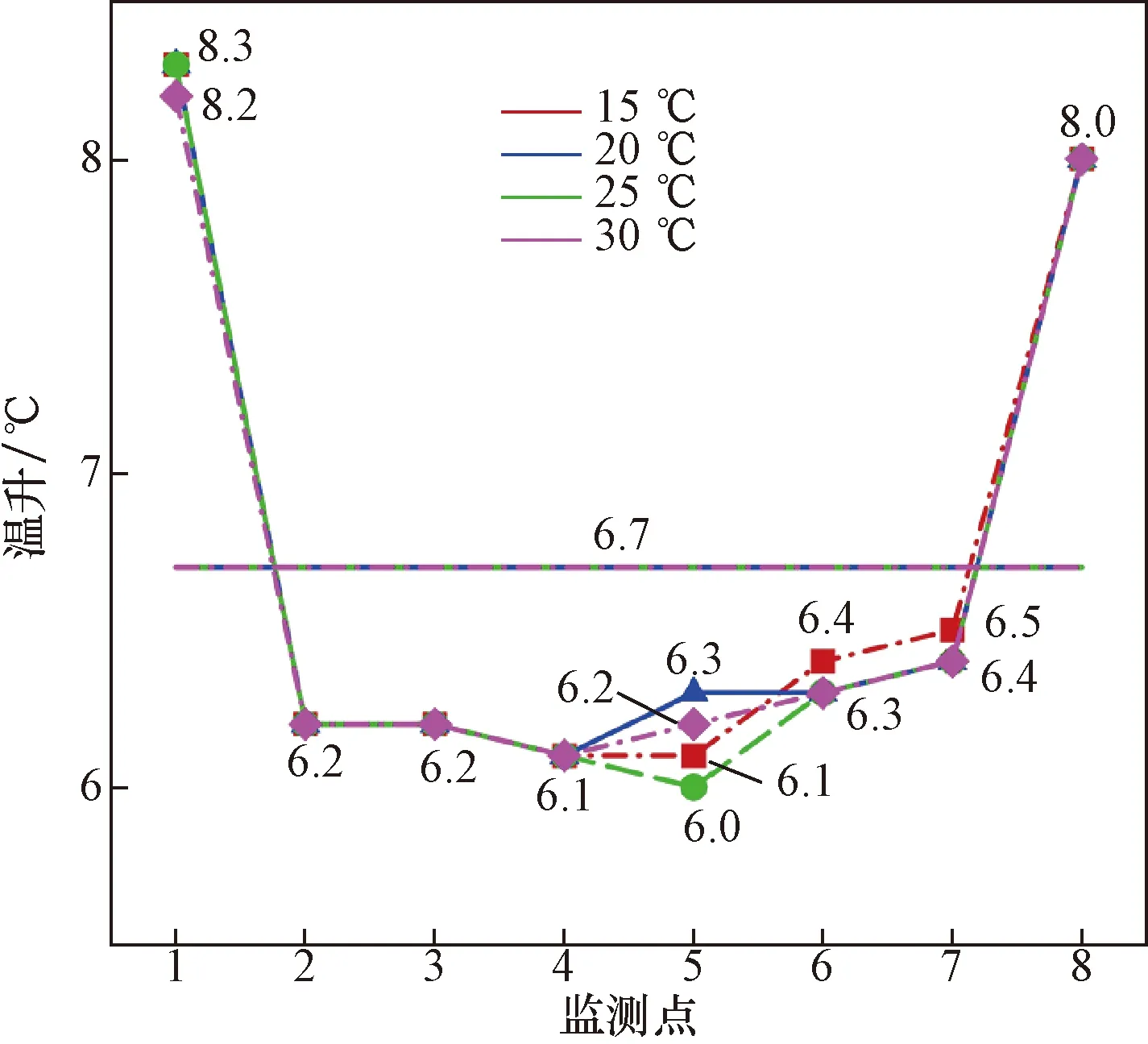

最后探究在该强制风冷系统下,不同进口温度对于散热的影响。其中,进口温度分别设定为15、20、25、30 ℃。入口速度固定为5 m/s,进风口设定为基准进风口尺寸。

图13展示了不同进风温度下电芯表面温差分布。由于初始进风温度不同,为便于比较,故采取温差图进行对比。可以看出,电芯表面整体温差分布情况几乎一致。

上述结论在图14的监测点温升对比中得到进一步的证明。可以看到,由于只有部分监测点温度略有差异且差异很小,因此可以认为监测点的温升基本一致,同时平均温升也均为6.7 ℃。

图14 不同进口温度下电芯表面监测点温升对比Fig.14 Comparison of temperature rise of the cell monitors under different inlet temperature

图15展示了不同进口温度下的最大温差分布,可以看到不同进口温度间的温差仅相差0.1℃,因此也可以认为温差基本一致。以上结论证明进口温度的变化基本不会对电芯温升和温差产生影响,因此所提的强制风冷散热系统对于进口气体的温度变化并不敏感。

图15 不同进口温度下电芯间最大温差对比Fig.15 Maximum temperature difference among the cells under different inlet temperature

3 结论

设计了一种新型储能锂电池包强制风冷散热系统,通过实验测量验证了数值仿真的准确性,接着深入探究了不同入口速度、高度及温度下该强制风冷结构的散热性能。结果如下。

(1)在该强制风冷系统下,电池温度敏感区位于最前端和最后端电芯处。而循环涡的产生有助于改善该处温升过高的情况;相比于端侧电芯,位于中部的电芯表面温度相对较低,且温度分布更加均匀。

(2)进口速度的提升大幅度降低了电芯表面整体温升和温差。当速度每提升1 m/s时,平均温升分别下降了21.8%、17.5%和16.25%,风速提升对于温升的削弱效果逐渐减弱;电芯表面最大温差降低率分别为5.88%、35.42%和16.25%,风速提升对于温差的削弱效果先增强后降低。

(3)进口高度的增加略微降低了电芯表面整体温升和温差。工况1~工况3,平均温升分别下降了9.46%和2.99%,最大温差分别下降了11.54%、8.70%,高度增加对于温升和温差的削弱效果逐渐减弱。

(4)进口温度的变化不会对电芯的温升和温差产生影响,因此强制风冷散热系统对于进口气体的温度变化不敏感。