烧成系统烟气中氮氧化物超低排放技术改造

2023-12-15赵海晋

□□ 薛 波,赵海晋

(1.太原狮头水泥有限公司,山西 太原 030056;2.山西职业技术学院,山西 太原 030006)

引言

水泥熟料烧成系统的烟气污染物排放总量大,其中氮氧化物排放量占到全国排放总量的10%~12%。GB 4915―2013《水泥工业大气污染物排放标准》中氮氧化物排放限值为<320 mg·m-3。随着国家环保要求日趋严厉,2020年河北省出台地方标准,要求水泥烧成系统烟气中氮氧化物排放浓度≯100 mg·m-3。国家生态环境部发函《重污染天气重点行业应急减排措施制定技术指南》(环办大气函〔2020〕340号)中,实行ABCD分级绩效,水泥行业A类企业氮氧化物排放浓度收严至50 mg·m-3以下,可见水泥行业正面临着巨大的氮氧化物减排压力。

当前,世界上应用广泛的氮氧化物脱除技术有选择性催化还原(SCR)和选择性非催化还原(SNCR)等两种脱硝技术。其中SCR脱硝技术存在催化剂含有毒性和易堵塞的问题。SNCR脱硝技术不使用催化剂,但脱除温度区间窗口较窄。两种技术均为削减氮氧化物排放量的有效途径,且经济合理。根据企业的不同需求氮氧化物排放削减率可达60%~80%,但距离超低排放还存在较大差距。当企业采用窑头燃烧器性能比较差,或分解炉尚未采用阶段燃烧,则应先对这两项进行升级技改,采用高燃烧推动力、低一次风量和低氮氧化物的新型燃烧器,分解炉及煤料风管均改造成拥有氮氧化物还原区的阶段燃烧型式,再结合还原剂喷入点的优化,综合改造后且烧成系统的进一步优化操作时,完全可将氮氧化物排放量削减至50 mg·m-3以下。

2022年,为了实现氮氧化物的超低排放控制指标(≤50 mg·m-3),太原狮头水泥有限公司拟采用低氮燃烧器,建立强还原无氨脱硝区及优化喷氨位置和比例的技术方案,对水泥熟料烧成系统烟气中氮氧化物超低排放进行了技术改造。

1 项目概况

公司水泥窑为Φ4.8 m×72 m,采用喷旋式在线分解炉及双系列低压损五级旋风预热器系统,设计产能为4 500 t·d-1,改造前实际产量约为5 700 t·d-1,采用SNCR脱硝技术方案,排放烟气中氮氧化物控制指标为≤320 mg·m-3,氨水浓度约为20%,氨水单耗为4.2 kg·t熟料-1。

2 方案的确定与实施

众所周知,水泥窑烟气中氮氧化物的产生,主要来源于回转窑内的热力型NOX及燃料型NOX,其中热力型NOX的占比最大。在满足当前的熟料产量及质量的前提下,为了有效降低烟气中氮氧化物的排放量,决定首先从降低热力型NOX生成量入手,其次在分解炉建立强还原区进行无氨脱硝后,再采用SNCR脱硝技术方案。

2.1 窑头低氮燃烧器的使用

窑头原采用四通道煤粉燃烧器,且其头部外风、内风及中心风截面积固定不可调节,使用过程中一次风压低且风量大,正常生产时窑尾烟室在线高温气体分析仪显示热力型NOX含量高达1 800~2 000 ppm。为了从源头上降低NOX的生成量,仍保留原有变频电机及一次罗茨风机的前提下,采用技术成熟的低氮燃烧器。该燃烧器外风、内风及中心风的截面积可灵活调节,能够实现一次风的高风压和低风量,通过调节满足熟料的正常生产,且窑尾烟室气体分析仪显示NOX含量为1 200~1 400 ppm,NOX含量降低了约30%,达到了降低窑尾烟室热力型NOX的目的。

2.2 建立分解炉强还原区

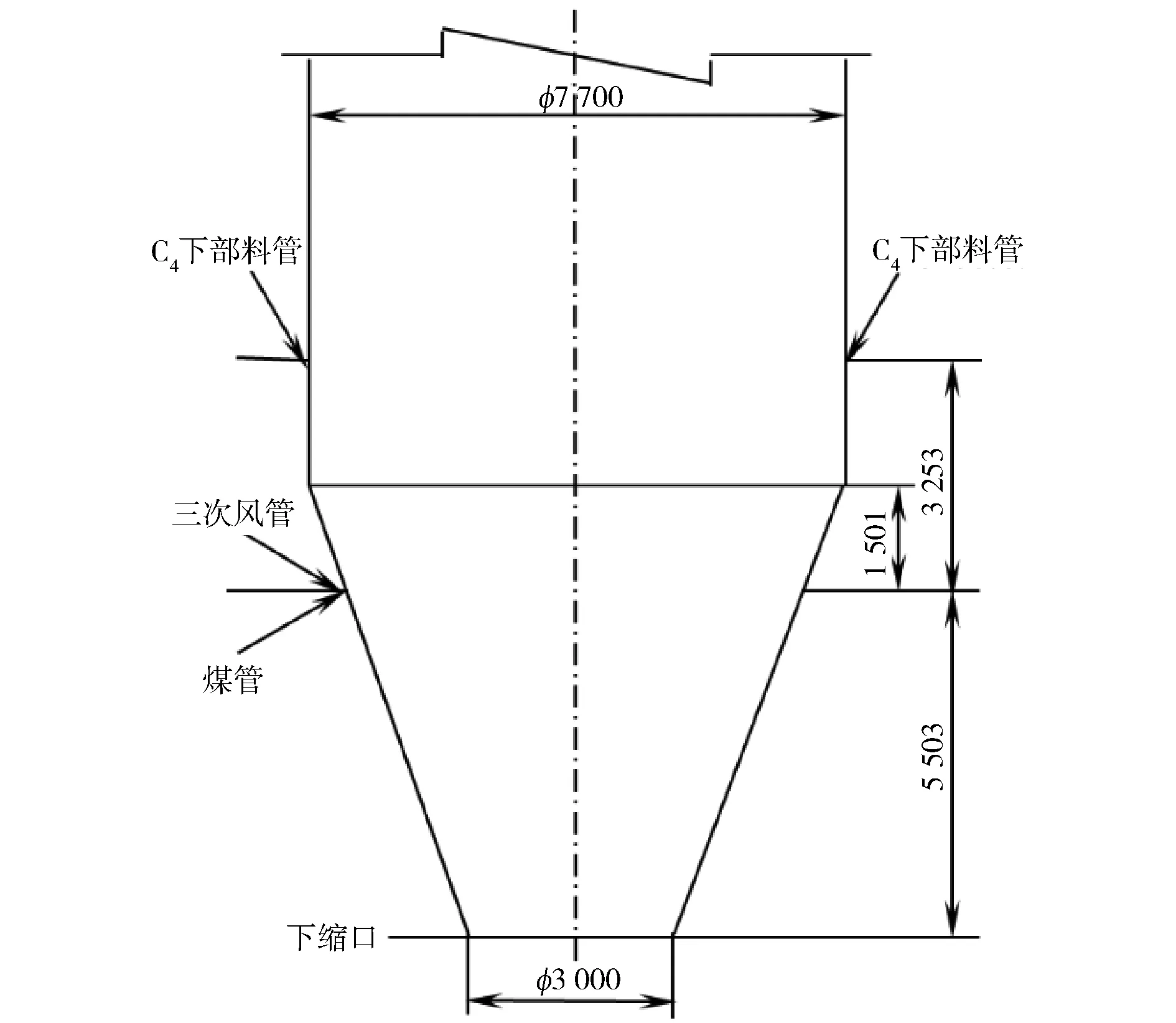

分解炉原有煤粉燃烧器入炉位置与下部三次风管等高,几乎无强还原区,不能对窑内生成的热力型NOX进行有效还原,为了降低SNCR的脱硝负荷,建立强还原区是十分必要的。

2.2.1分解炉燃烧器位置下移

原煤粉燃烧器分四路与三次风管等高进入分解炉下锥体,为了建立还原区,保持其等分不变,将分解炉燃烧器位置下移约4.3 m,至烟室缩口上部约1.2 m处。

2.2.2三次风管位置上移

原分解炉设计为分风分级燃烧,三次风管主管道有效内径为Φ2.54 m,再分三路风进入分解炉,即下部为左右两路等高切向进入分解炉下锥体,有效内径为Φ1.74 m;另一路割向进入分解炉中部,有效内径为Φ1.14 m。由于上部三次风管道有效内径较小,生产时其阀门全开时,对脱硝贡献较小。为了建立强还原区,依据现场布置情况,将原下部两路三次风管保持其管径不变,位置上移约3.25 m,切向进入分解炉的下柱体。

2.2.3C4下料管位置下移

原入炉的C4下料管两列分上下布置进入分解炉下柱体,且可通过分料阀调节控制,对上下喂料量实现灵活调节。分解炉燃烧器位置下移后,为了防止分解炉下锥体出现局部高温,进而产生结皮,影响熟料的煅烧,保持C4入炉的上部下料管位置不变,将其下部下料管位置下移约5.68 m,置于分解炉下锥体,即煤粉燃烧器位置上部约1.86 m处,重新建造撒料箱及撒料台,保证来料的充分分散。

通过分解炉煤粉燃烧器位置下移及三次风管位置上移,建立了容积约200 m3的强还原区,使煤粉在低氧状态下进行不完全燃烧产生还原气氛,初步对窑内形成的热力型NOX进行无氨脱硝,以减少SNCR的脱硝负荷。分解炉建立强还原区改造前后对比如图1和图2所示。

图1 改造前示意图

图2 改造后示意图

2.3 SNCR脱硝喷氨枪位置设定

鉴于氨水与NOX的反应温度窗口条件,此次改造保留原分解炉本体顶部8支喷氨枪位置不变,为A控制单元;在分解炉鹅颈管入C5总管位置增设4支喷氨枪,为B控制单元;在两列C5锥体各增设4支喷氨枪,为C控制单元;在两列C5出口各增设4支喷氨枪,为D控制单元;所有控制单元共用一台氨水泵,控制单元之间由开度阀调节该单元的氨水流量,且每支枪带有压缩空气流量及氨水流量显示,能够确保单元内每支喷氨枪的雾化效果和氨水流量平衡。

2.4 控制单元组合及氨水流量比例确定

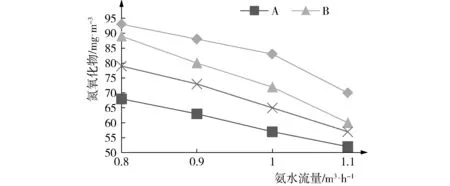

通过对SNCR脱硝单元进行单独使用,以窑尾烟气在线分析仪数据为判断依据。在熟料产量及喷氨量不变的条件下,各控制单元的脱硝效果从大到小依次为A>C>B>D,如图3所示。其中A控制单元最强,D控制单元最弱,虽然A控制单元最优,但单独使用时氨水消耗量较高,且不能够达到超低排放指标。

图3 各单元脱硝效果对比

2.4.1A单元优于B单元的分析

虽然A单元和B单元均布置于分解炉上,其管道截面积相同,气体含尘浓度相同,但是A单元有效反应时间长,且A单元布置8支喷枪,B单元布置4支喷枪,虽然氨水使用量相同,但雾化后在截面全覆盖程度上要优于B单元,由A和B单元比较可知,有效反应时长和截面全覆盖程度起主导作用。

2.4.2C单元优于B单元的分析

从B和C单元的位置来看,虽然B单元有效反应时长大于C单元,但从C单元的喷枪插入深度及C5旋风筒的工作原理分析,C单元可以创造出气体含尘浓度相对较低的反应空间,故由B和C单元控制效果分析可知,气体含尘浓度因素起主导作用。

2.4.3C单元优于D单元的分析

D单元虽然气体含尘浓度低于C单元,但会因快速遇见C3下料管的来料而温度剧降,使其有效反应时长受限,二者比较,反应时长起主导作用,故其效果低于C单元。

分析后得知,影响控制效果的因素分别为有效反应时长、截面全覆盖程度及气体含尘浓度。在不同的控制单元中,三个因素起着不同的主导作用。依据图3及对各单元的控制效果分析,决定优先使用占据着有效反应时长及截面全覆盖程度两个主导因素的A单元为主单元,8支喷枪全部投入使用;其次配以辅助C单元。

在生产过程中发现,当加入单元过多,会造成喷枪较多,当单只喷枪氨水流量<50 L·h-1时,呈现不稳定和脉冲现象,反而控制效果更差。为了保证C单元的喷枪使用正常,每列C5锥部各投入2支喷枪,合计4支。

2.4.4A和C单元的流量比例分析

在探索过程中,依次以氨水总流量为0.8 m3·h-1、0.9 m3·h-1、1.0 m3·h-1和1.1 m3·h-1进行试验,试验结果如图4所示。发现A单元的流量比例基本处于约70%时,脱硝效果最佳,此时总流量为1.1 m3·h-1。

图4 A单元流量比例脱硝效果

3 改造效果

经改造后,该烧成系统运行效果如下:

(1)通过窑头低氮燃烧器的使用,一次风机电机频率由44 Hz降为40 Hz,电流由220 A降为190 A,压力由40 kPa升为54 kPa,实现了低电耗、高推力和低一次风量,从源头上减少了热力型NOX的生成,为后续脱硝工作减轻了负荷,窑内热力型NOX降低了约30%。

(2)通过分解炉下锥体强还原区的建立,为SNCR脱硝减轻了负荷,减少了后续氨水的使用量,在不喷氨水的情况下,窑尾烟气在线分析仪显示NOX含量为450~550 mg·m-3,验证了分解炉强还原区的效果。

(3)通过SNCR脱硝喷氨枪位置设定,并对各控制单元进行分析,得出最佳的组合方式为A单元和C单元,并对该控制组合进行流量分配试验,得出其合理的使用比例,节约了氨水的使用量。

4 结语

通过窑头低氮燃烧器的使用、分解炉强还原区的建立、SNCR脱硝位置的组合和流量比例优化,目前生产情况为:氨水浓度约20%,保持熟料产量为5 700 t·d-1的情况下,氨水总流量为1.0~1.1 m3·h-1,其中A控制单元流量为700~770 L·h-1,窑尾烟气在线分析仪显示NOX含量为35~40 mg·m-3,氨逃逸人工检测为3.5 mg·m-3,实现了水泥窑烟气中氮氧化物的超低排放目标,经济、社会及生态效益显著。