海洋石油隔水管承载力动测分析研究

2023-12-15王毅恒

韩 亮, 李 春, 王毅恒

(1. 四川轻化工大学, 四川 自贡 643000;2. 中国石油集团工程技术研究有限公司, 天津 300451)

0 引言

隔水管是海洋石油钻井工程中用于隔绝海水的重要设备,具有高投入、高技术、高风险等特点。隔水管大多由钢质材料制成,整体上类似于钢管桩。通常利用浮吊和液压锤或柴油锤,以锤击方式贯入至海底泥面以下较深的土层中。相比于海上其他钢管桩结构,隔水管具有长径比更大,泥面以上无土阻力段更长,管壁厚度更小等突出特征。一般来讲,石油平台导管架钢管桩基础,桩径2 000~3 000 mm,桩长80 m以内为多,即长径比小于50;而浅海隔水管直径大多小于1 000 mm,长度接近或超过100 m,即长径比接近或超过100。隔水管端部持力土层标高与钢管桩相同,使得泥面和水面以上无土阻力段长度较长。此外,钢管桩壁厚多为50~70 mm,而隔水管壁厚多为20~40 mm,明显更薄,更易屈服变形。由此可见,隔水管处于长径比大、无土阻力段长且管壁薄等不利于荷载传递的状况。只有隔水管本身结构完好并能充分调动各土层的土阻力时,才能保证提供足够的竖向抗压承载力[1-3]。因此,准确确定隔水管竖向抗压承载力是海上石油钻井安全的关键因素之一。

隔水管在浅海域通常被设计成管群,由十几根或更多组成,管间距仅2 000~3 000 mm。由于勘察钻孔数量有限,常给隔水管承载力设计和计算带来困难,采用动力试验法检测并确定实际隔水管竖向抗压承载力正在逐渐地成为主流。虽然隔水管长径比大于钢管桩,但整体上仍然呈现出一维弹性杆的特征,符合动力试验法使用前提[4]。目前,在隔水管动力试验检测承载力方面的应用和研究尚比较少。本文依托某实际海洋石油钻井工程,开展了现场动力试验和波动拟合计算承载力研究,分析连续锤击下管土体系动力特性及残余应力产生和作用机理,提出残余应力分析方法。在波动拟合承载力中,重点考虑残余应力作用,得到符合实际受力状况的土阻力分布和承载力。开展长径比超大的隔水管承载力动测分析研究,对其在海洋石油钻井工程安全应用方面具有十分重要的现实意义。

1 依托工程概况

某大型海洋石油钻井平台工程位于渤海湾西部,管群由16根隔水管组成,管间距呈南北向2 200 mm,东西向2 700 mm。设计阶段发现,勘察岩土力学参数与附近已建成平台相比存在着明显差异,导致相同管径、管长、壁厚和入土深度情况下该工程隔水管竖向承载力明显偏低。设计人员通常会加大管径,以达到与附近平台隔水管相当的承载力水平。由于隔水管管壁厚度往往较薄,增大管径可能带来贯入过程中结构损伤,甚至出现拒锤等风险。为了确定实际承载力,采用现场动力试验法对4根隔水管开展检测和波动拟合分析计算。

1.1 隔水管基本参数

隔水管直径:925 mm,管长:102.2 m,长径比高达110.3;入泥深度:80.0 m,从泥面至管顶部的无土阻力段长度高达22.2 m;沿管身壁厚变化,自上而下分为三个部分,最大值为38 mm,最小值为25 mm。根据壁厚和弹性模量计算的有效横截面积和波阻抗,详见表1所列。

1.2 土层特征

场地土以淤泥、淤泥质粉质黏土、粉质黏土、粉土、粉砂等地层为主,10 m以内为淤泥质土,以下主要为粉质黏土和粉土交互出现。总体上,土体强度呈上软下硬状态。持力层为粉质黏土层。土层分布情况详列于表2。

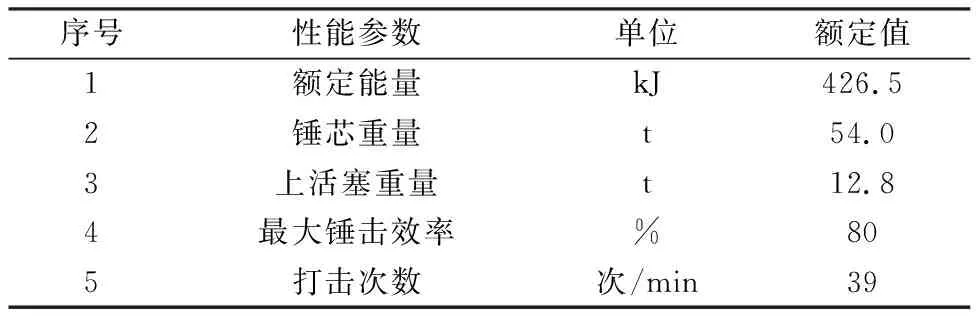

1.3 打桩锤参数

考虑到上部土层软弱可能引起严重溜桩,先使用振动锤将隔水管贯入到泥面以下一定深度后,更换D128型柴油锤继续贯入至设计深度。柴油锤主要性能指标见表3所列。

表3 柴油锤主要性能指标Table 3 Main performance indexes of diesel hammer

2 残余应力特性分析

在锤击作用下,隔水管周边土体进入塑性变形状态,意味着各层土体摩阻力及其端阻力被充分激发出来。管顶附近事先安装应变和加速度传感器,实测连续锤击下力和速度时程曲线。利用实测曲线拟合法求解一维波动方程,得到符合隔水管实际受力状况的侧摩阻力和端阻力,进而获得竖向抗压承载力[5-8]。

2.1 隔水管残余应力产生机理

在常规的波动方程计算中,管土单元采用Smith模型[9-11],它假设:(1)某一锤击开始时,管土中的力为零;(2)该锤击结束时,管体开始回弹,但处于无应力状态。这种零初始条件对于长径比小、长度较短或侧摩阻力小的情况基本正确,但对于长径比过大隔水管来说,在贯入过程中需要穿越各种土层,侧摩阻力及端土阻力不断变化,土体最大弹性位移值变化很大。常规方法分析和计算承载力的误差很大。

隔水管在沉管过程中将会产生显著的残余应力,主要原因有两种情况。其一,通常隔水管端部土体最大弹性位移值大于管侧土最大弹性位移值,在连续贯入过程中,某一锤击作用后,管端土趋向于将管体向上推至一个相对长的距离,使管侧土单元向上运动。由于最大弹性位移值小,管侧土单元已经开始卸载,管侧土阻力首先减小到零,再变成负值,直到管端向上的正土阻力与管侧向下的负土阻力达到静力平衡。此时,隔水管处于静止状态且压缩力保存在管体和土体中,形成残余应力。该锤击作用结束后保留在管体内的残余应力对下一次锤击作用可作有用功[12]。其二,隔水管具有高弹性,当遇到管侧土阻力较高时,也会产生残余应力。即某一锤击开始时,由于隔水管弹性较高,上部管体会强烈向下运动,产生较大位移,而端部此时由于较高侧土阻力阻止,导致贯入较小。当该锤击作用结束时,上部管体试图回弹较大距离,而管端部回弹较小,则上部管侧土阻力变负,隔水管处于受压状态。当下一次锤击作用时,上部管侧土阻力首先由负变为零,然后再产生向上的正阻力。此时,端阻力因上一次锤击作用后已经处受压状态,只需要较小的位移便能发挥出来。可见,第一次锤击作用后,隔水管中就保留有残余应力。

2.2 残余应力分析

残余应力是长径比超大的隔水管在锤击后回弹不充分产生的,部分锤击能量保存在隔水管体和周边土体中。由于管体过长,某一锤击作用下,应力波经过一段时间传播引起下部土体压缩变形时,上部土体已经开始卸载。该锤击后,各个土单元在残余应力参与下处于静力平衡状态。可见,如果波动拟合计算承载力时不考虑残余应力,将会低估下部土阻力和位移,而高估上部土阻力和位移。

残余应力分析就是管土系统完全静止或达到静力平衡状态时找出位移和静土阻力值。在第一次常规动力分析后,得到一组单元位移ufi和静阻力值Rfi,如式(1)和(2)所示:

ufi,i=1,2,…,N

(1)

Rfi,i=1,2,…,N+1

(2)

然后,利用这组位移、静阻力及最大弹性位移值,进行静力分析[13-14]。计算静力平衡(即所有速度为零)状态下单元位移ui和静土阻力Rsi。如式(3)所示。静力分析中,桩土模型表达式与动力分析相同,忽略了阻尼力。

(3)

式中:qi为第i单元最大弹性位移值,单位为mm。

第二次动力分析时,把第一次静力分析的位移和土阻力作为初始值。在动力分析后,再进行静力分析。经过3次以上重复这个过程后,把当前的管顶位移当作贯入度,与前一次分析的贯入度比较。如果贯入度之差小于0.1%时,就终止分析。分析结束后的各单元土阻力分布更符合实际受力状况。

由以上分析可见,残余应力分析考虑了隔水管与土体的初始受力条件,可有效地修正在不考虑残余应力时,高估上部土阻力和低估下部土阻力导致的结果失真,提高了计算隔水管竖向承载力和应力分布状态的准确性。

3 试验结果分析

3.1 动力试验分析

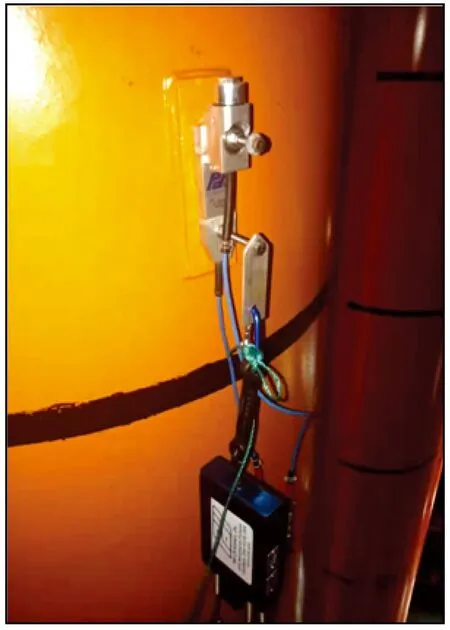

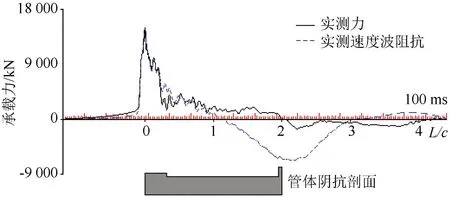

利用美国Pile Dynamic Analyzer分析仪对4根隔水管进行现场动力试验,以检测并确定其竖向承载力及其应力分布状况。采用无线数据传输方式,现场试验情形如图1所示。无线智能应变和加速度传感器安装在管顶以下3.5 m处,传感器布置如图2所示。数据采集主要集中在收锤阶段,获得连续锤击下隔水管力和速度时程曲线。典型的实测曲线如图3所示。

图1 现场试验情形Fig.1 Field test situation

图2 传感器布置Fig.2 Layout of sensors

图3 典型的实测曲线Fig.3 Typical measured curves

实测曲线显示几个明显特征:(1)2L/c(管长L,波速c)时刻前速度曲线已经为负,说明因长径比过大上部土体出现卸载,隔水管及管侧土体中存在残余应力;(2)靠前部分的力和速度曲线基本重合或分开较小,说明隔水管浅部受到的土阻力较低;(3)1L/c时刻之后力与速度曲线逐渐拉开且越往后间距越大,说明隔水管中后部受到的土阻力较高;(4)2L/c时刻端部反射不明显(但可分辨)且2L/c时刻之后力与速度曲线分开仍然较大,说明隔水管进入较好的持力层,端阻力较高;(5)实测曲线与管体阻抗剖面相对应,表现出隔水管结构无损伤,完整性良好。

3.2 结果对比分析

利用实测曲线拟合法分两种情况计算隔水管竖向承载力,即常规的不考虑残余应力和考虑残余应力。各隔水管实测曲线和计算结果均比较相近,故仅以S1隔水管为例对比说明和分析两种计算结果。图4为计算的土阻力分布图,其中(a)为不考虑残余应力,(b)为考虑残余应力。

通过对比以上土阻力分布图,可以看出考虑残余应力时在隔水管上部土阻力低于不考虑残余应力结果,而隔水管下部土阻力高于不考虑残余应力结果。由土层特征和实测力和速度曲线发挥特征分析,考虑残余应力结果更加符合管土实际受力状况。拟合质量MQ(Match Quality,是判定拟合计算准确度的指标,MQ值越小越准确)在考虑残余应力和不考虑残余应力时,分别为4.31和1.96,可见考虑残余应力的分析结果更加可靠。

根据计算的总静土阻力、管侧土阻力分布以及端阻力,反演静载试验Q-s曲线,结果详见图5所示。其中,实线和虚线分别代表考虑残余应力时和不考虑残余应力时计算的Q-s曲线。结果表明,考虑残余应力和不考虑残余应力时隔水管竖向承载力分别为12 680 kN和11 570 kN。显然,考虑残余应力比不考虑残余应力时的承载力略高。

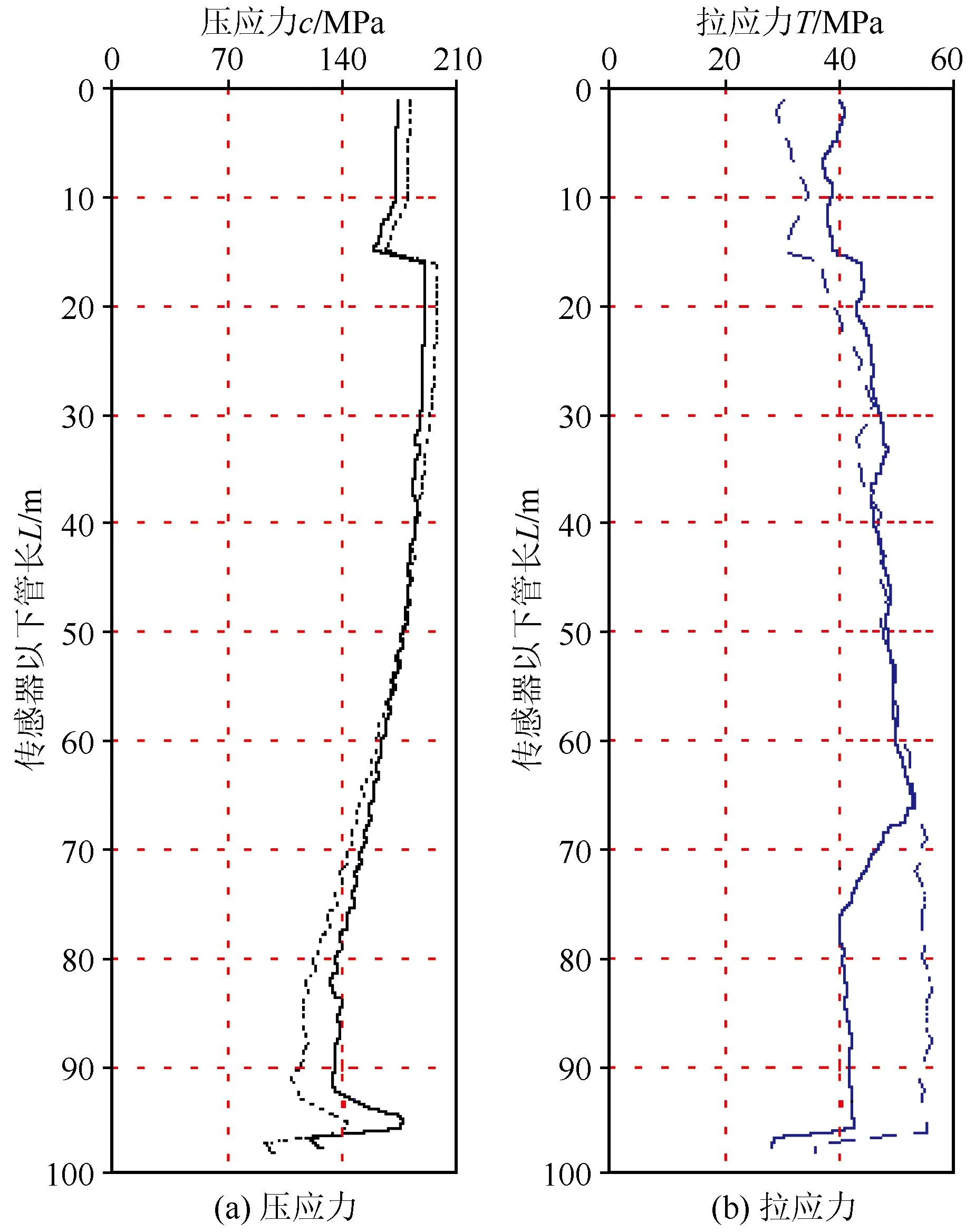

根据土阻力分布、有效横截面积和波阻抗,计算隔水管压应力和拉应力沿管身的实际分布状况。计算结果详见图6所示,其中,(a)为压应力曲线,(b)为拉应力曲线,实线和虚线分别代表考虑残余应力和不考虑残余应力分析结果。由图中可见,最大压应力和最大拉应力分别为193 MPa和56 MPa,均在允许应力范围内,均不会对管体造成损伤。考虑残余应力时隔水管上部压应力低于不考虑残余应力,下部高于不考虑残余应力;而拉应力正好相反,考虑残余应力时隔水管上部高于不考虑残余应力,下部低于不考虑残余应力。类似地,根据土层特征和实测力和速度曲线发挥特征分析,考虑残余应力结果更加符合管土实际受力状况。

图6 计算的压应力和拉应力曲线Fig.6 Curves of calculated compressive stress and tensile stress

4 结论与展望

(1) 隔水管具有长径比大的突出特征,在连续锤击作用下,管体及周边土体中积聚残余应力,使得整个管土体系刚度加大。在对动力试验实测数据进行波动拟合计算时,考虑残余应力可以更加客观地反映管土的实际受力状况,获得更加准确的竖向承载力和管体的压、拉应力分布。

(2) 残余应力分析考虑了隔水管与周边土体的初始受力条件,可以有效地修正在不考虑残余应力时的高估上部土阻力和低估下部土阻力导致的误差,提高了承载力计算的准确性。工程实例结果表明,考虑残余应力时隔水管承载力略高于不考虑残余应力分析结果。

(3) 隔水管虽然长径比大且壁厚较薄,但从锤击应力波传递来讲,整体上仍然呈现一维弹性杆的特征,采用动力试验法可有效地检测并确定其竖向承载力及其应力分布。分析和计算时,应当充分考虑隔水管本身结构和动力特性,有针对性地确定或改进管土力学模型及其静力和动力参数。

(4) 目前,在隔水管动力试验检测承载力方面的应用和研究尚比较少,仍需进一步积累宝贵数据和经验,才能更好地发挥动力检测的技术优势。