大型燃煤发电机组锅炉煤粉细度在线监测系统研究

2023-12-14张何境ZHANGHejing陈献春CHENXianchun李健武LIJianwu祝寅飞ZHUYinfei刘周扬LIUZhouyang

张何境 ZHANG He-jing;陈献春 CHEN Xian-chun;李健武 LI Jian-wu;祝寅飞 ZHU Yin-fei;刘周扬 LIU Zhou-yang

(①福建华电邵武能源有限公司,邵武 354000;②福建中试所电力调整试验有限责任公司,福州 350007)

0 引言

煤粉细度是燃煤锅炉燃烧的一项重要参数,对燃煤燃烧效率、飞灰含碳量、污染物排放、锅炉安全等都有很大影响[1,2]。目前燃煤电厂对煤粉细度的监测和控制主要依靠离线煤粉细度检测方法和运行人员的运行调整经验,这种方法时间滞后较长、误差大、取样过程工作环境差,运行人员不能及时掌握煤粉细度变化造成燃煤燃烧性能下降、水冷壁冲刷腐烛等不良现象的出现,不能满足当代电力生产精准运行控制、精细生产管理的要求。实现煤粉细度在线监测和优化[3,4],可以提高锅炉燃烧效率,降低磨煤机运行单耗、减少污染物排放,对缓和煤粉细度滞后性和实际生产要求之间的矛盾,提升燃煤电厂智能在线监控、锅炉燃烧优化水平具有相当重要的意义。

传统的煤粉细度在线测量方法有静电法[5]、光脉动法[6]、超声波法[7]和数字图像处理[8]等,共同点在于都要用到各种仪器设备,但都由于煤粉颗粒冲刷磨损、探头易受污染、易受干扰等诸多限制无法成熟应用。

①煤粉管道内的煤粉颗粒流动情况复杂,煤粉颗粒在水平、垂直、折弯的煤粉管道内浓度、速度分布不断变化[9-11],难以建立精确描述此种气固两相流动状态的数学模型,在实际生产管理过程也难以实现精细准确的煤粉取样。

②煤粉颗粒本身的性质,比如煤种碳化程度包括水分、灰分、密度等指标都会对煤粉颗粒的测量造成不良影响[12]。

③现场的煤粉管道内煤粉颗粒流动复杂、环境恶劣,影响高灵敏的静电传感器输入信号准确性;对于基于光敏传感器,当煤粉管道内的煤粉分布不均会影响测量准确性;对于那些嵌入式的接触测量方法,由于煤粉颗粒在流动过程中有高速冲刷的作用,影响测量元件测量准确性和寿命。这些都是煤粉细度在线监测发展缓慢的原因[13,14]。

1 神经网络建模

本文运用神经网络建模的原理,通过对机组运行过程中大量运行数据和煤粉化验数据的挖掘、分析,建立磨煤机设备运行状态参数和煤粉细度的关系,实现煤粉细度在线监测,为锅炉掺配煤、燃烧优化调整和磨煤机检修提供技术参考和指导依据。

1.1 神经网络特性

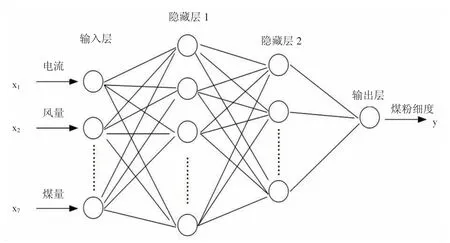

神经网络是20 世纪80年代以来人工智能领域兴起的研究热点,具有很强的非线性映射能力,同时具有很强的自学习性和适用性。网络的中间层数和神经元个数可以根据具体情况而定,因此被广泛应用在处理信息、学习和数据预测领域。为此,根据煤粉细度在线预测特点,构建了一个具有2 个隐含层的神经网络用于预测煤粉细度,如图1 所示。

图1 神经网络示意图

1.2 数据采集

通过神经网络预测方法,建立煤粉细度和磨煤机磨辊状态在线计算分析模型,通过对入炉煤研磨、干燥、输送过程和现场煤粉管道走向实际情况的分析,最终选定给煤量和磨煤机入口一次风量、入口风温、出口风粉混合物温度、进出口差压、电流、磨辊状态指数共7 个参数作为神经网络的输入变量,输出变量为磨煤机出口煤粉细度。

开展锅炉磨煤机燃煤、煤粉细度和运行参数采样分析,开展对应磨煤机磨辊运行检修状态评价等,通过大量样本训练,分析磨煤机运行参数、磨煤机设备状态和煤粉细度关系。

1.3 神经网络建模

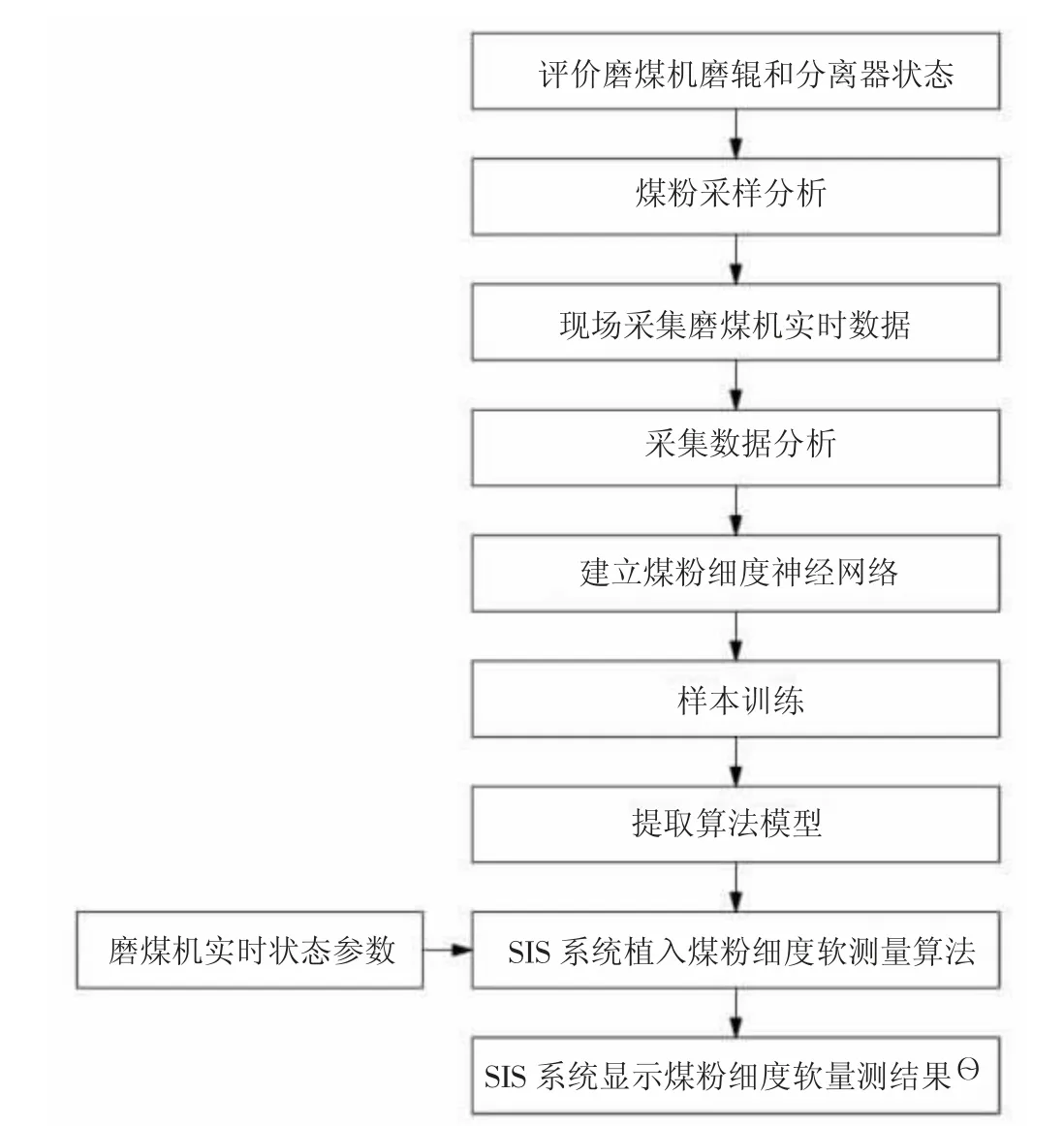

确定了神经网络的输入、输出参数后,接下来要对其进行训练,以满足使用要求,如图2 所示。

图2 神经网络训练过程示意图

首先获取磨煤机运行过程中的一些特征参数及其对应的煤种参数,即上述提到的7 个输入参数和1 个输出参数,并将所取得的参数随机分为训练样本与测试样本,利用训练样本对煤粉细度神经网络模型进行训练,直至神经网络的输出结果满足准确度要求或者达到最大的训练次数。若达到最大训练次数后输出结果仍无法满足准确度要求,则重新筛选训练样本和调整神经网络参数,重复上述训练步骤,直至输出结果满足预测准确度要求。

1.4 神经网络建模

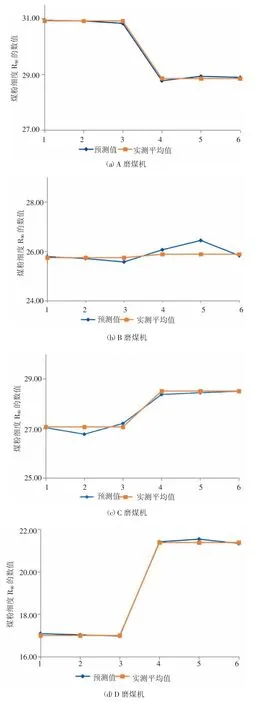

经过数学建模和优化计算,磨煤机A~F 的煤粉细度R90实测平均值与预测值很接近,基本能保证煤粉细度R90实测平均值与预测值相对误差值在±2%以内,见图3,说明通过煤质与磨煤机特性参数神经网络计算出来的煤粉细度R90预测值能真实反应出煤质和煤粉细度的变化情况。

图3 各磨煤机煤粉细度R90 实测平均值与预测值对比

2 煤粉细度在线监测系统

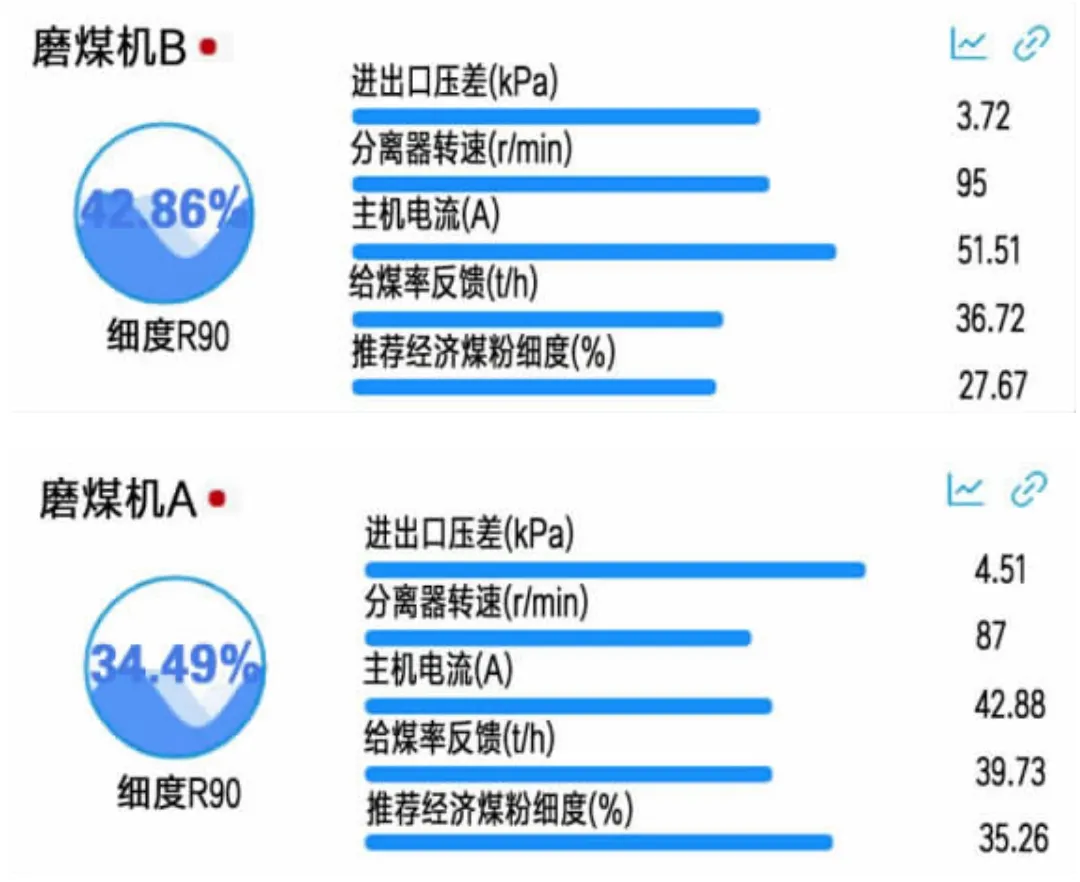

建立基于SIS 平台在线监测煤粉细度(见图4),为锅炉掺配煤、燃烧优化调整和磨煤机检修提供技术参考和指导依据,以期提高燃煤燃烧效率、降低机组煤耗、降低火焰中心、降低机组超温水平,平衡各受热面吸热量、降低屏过结焦程度、降低污染物排放浓度。

图4 SIS 系统煤粉细度在线监测画面

在机组SIS 系统中实现锅炉煤粉细度在线监测神经网络数学模型和动态仿真结果组态建模,以互联网+等先进技术结合运行机理、大数据和人工智能技术构建系统模型,以低能耗、低污染为目标实现系统的自助、智能、协同联动控制,实现设备故障精准排查和系统智能化自主控制,推动智慧电厂建设,推进能源生产消费革命,提高能效,降低排放。

3 结论

根据某电厂锅炉配煤掺烧状况、磨煤机运行情况及现场精确煤粉采样和煤粉细度化验,利用神经网络预测技术,引用锅炉和磨煤机实时运行参数实现煤粉细度在线监测,煤粉细度R90实测平均值与预测值相对误差值在±2%以内,能真实反应出磨煤机煤质和煤粉细度的变化情况;并以图表方式进行可视化展示,细度监测实际值R90偏离规定范围时告警,并提供磨煤机参数优化建议。与国内外研究项目相对比,该系统具有预测煤粉细度准确、在线监测即视感强等特点,且无需现场安装各种仪器设备就实现煤粉细度在线监测,从而达到综合优化磨煤机运行的目标,并为锅炉掺配煤、燃烧优化调整和磨煤机检修提供技术参考和指导依据。