桥梁主缆断丝漏磁检测系统研制

2023-12-14欧阳权孙令司武新军

欧阳权, 孙令司, 武新军

(华中科技大学机械科学与工程学院, 武汉 430074)

近年来,中外桥梁坍塌等事故频繁发生,造成了严重经济损失与人员伤亡。缺少专业、有效的检测手段是导致桥梁事故发生的重要原因[1]。悬索桥作为特大跨径桥梁的主要形式,应用广泛。主缆作为悬索桥最重要的承重和传力构件,长期处于高应力状态,受到动荷载和复杂环境的共同作用,服役几年后会出现钢丝疲劳和腐蚀等问题,导致主缆承载能力下降,使用寿命降低[2-3]。目前主缆检测常用的检测方法是开缆目视法[4],检测时检修人员乘坐主缆检修车沿主缆开缆检测[5-6]。英国对福斯桥、亨伯特桥以及塞文桥等桥的主缆进行开缆检测,发现主缆内的钢丝腐蚀严重,对桥梁的服役造成巨大的安全隐患[7-9]。辛付开等[10]和陈小雨等[11]分别对中国某服役18年悬索桥主缆以及缅甸某服役25年的在役悬索桥主缆进行开缆检测,主缆钢丝沿主缆径向由外向内腐蚀程度依次降低。根据检测结果,主缆钢丝腐蚀主要出现在表层与近表层,而越往内层腐蚀程度逐层减弱,因此对于主缆表层与近表层的缺陷检测尤为重要。

开缆目视法虽然检测精度高,但是检测工作需要检修人员在高空完成,工序复杂、成本高、效率低,危险系数高并且会对主缆产生损伤。因此,研究一种安全的、无损的主缆检测方法是必要的。漏磁无损检测方法作为常规无损检测方法之一,具有检测精度高的优点。目前,漏磁检测在桥梁拉索、工业管道以及储罐底板等铁磁性构件的检测中应用广泛[12-17]。然而,桥梁主缆直径大、主缆钢丝与缠丝正交布置的特殊结构给漏磁检测提出了新挑战。鉴于此,在有限元仿真验证主缆断丝漏磁检测方法可行性的基础上,研制主缆断丝漏磁检测系统。该系统采用WIFI通信技术,可在地面上由操作人员使用计算机完成对主缆的远程检测,实时显示并存储信号,便于操作人员对信号进行分析与处理。

1 主缆漏磁检测分析

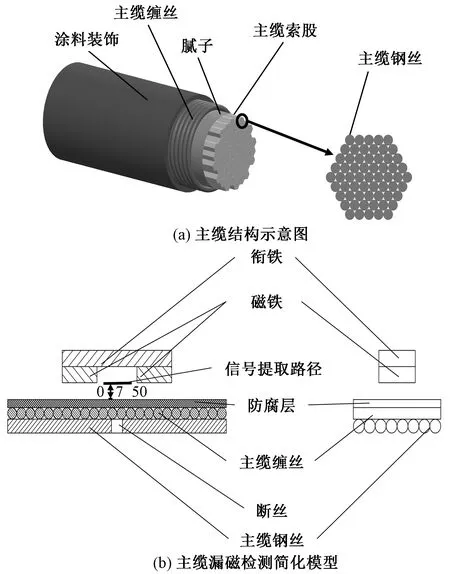

典型悬索桥主缆主要由主缆索股、腻子、缠绕钢丝以及涂料装饰组成,如图1(a)所示,其中主缆索股由主缆钢丝集束而成,用于承载,而腻子、主缆缠丝以及涂料装饰构成主缆防护系统[18]。一般来说,主缆钢丝采用高碳钢材料制作,而主缆缠丝则由中碳钢制作,二者均属于铁磁性材料,因此漏磁检测可以适用于主缆检测。但与一般钢丝绳和拉索检测相比,主缆直径更大,一般大于300 mm,从而使得磁化更加困难;主缆缠丝对主缆钢丝断丝的漏磁场屏蔽效应,使得漏磁场更加微弱,增加信号测量难度。

图1 主缆结构示意图与漏磁检测简化模型Fig.1 Schematic diagram of main cable and simplified model of magnetic flux leakage detection

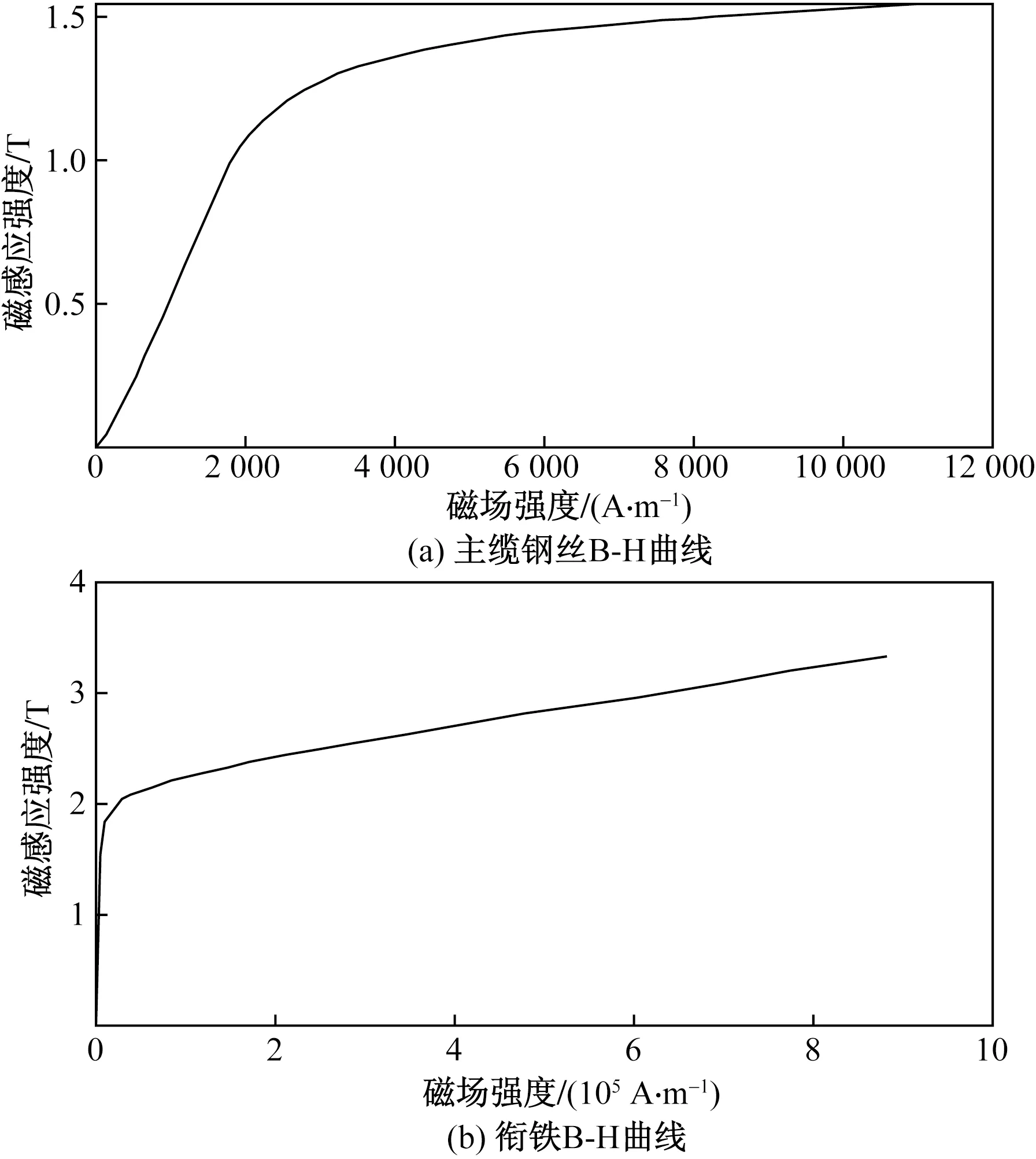

分析可知,采用漏磁检测方法检测主缆断丝时,考虑到主缆断丝试样制作成本高,因此采用COMSOL Multiphysics软件进行仿真并分析主缆断丝磁场信号。漏磁检测应用于主缆时,首先根据材料是否具有铁磁性,主缆漏磁检测模型可简化为主缆钢丝、主缆缠丝以及防腐层。其次,由于主缆直径大,相对于宽度较小的磁化器,主缆表面可近似为平面,因此主缆模型可进一步简化为平板模型。此外,由于主缆缺陷更集中于表层与近表层,因此平板模型中布置单层主缆钢丝来模拟主缆最外层钢丝,最终得到主缆漏磁检测简化模型如图1(b)所示。基于该简化模型,建立图2所示的有限元模型,模型中包括磁化器与主缆两部分。其中主缆钢丝总长度为400 mm,宽度为200 mm,断丝位置设置在200 mm处,断丝宽度为10 mm,横向缠绕钢丝总长度为200 mm,宽度为400 mm。永久磁铁采用汝铁硼永磁体,矫顽力为876 400 A/m;衔铁采用高磁导率的工业纯铁,衔铁和钢丝的磁化曲线如图3所示。防腐层厚度为5 mm,由于防腐层材料不具有铁磁性,因此不对防腐层建模,但仍然保留防腐层所占空间。在距缠绕钢丝表面7 mm的位置,沿主缆钢丝轴向设置检测路径,检测路径总长度为50 mm。有限元仿真结束后,提取检测路径上的磁感应强度的轴向分量Bx进行分析。

图2 主缆漏磁检测仿真模型Fig.2 Simulation model of main cable MFL detection

图3 主缆钢丝和衔铁磁化曲线Fig.3 B-H curve of main cable wire and armature

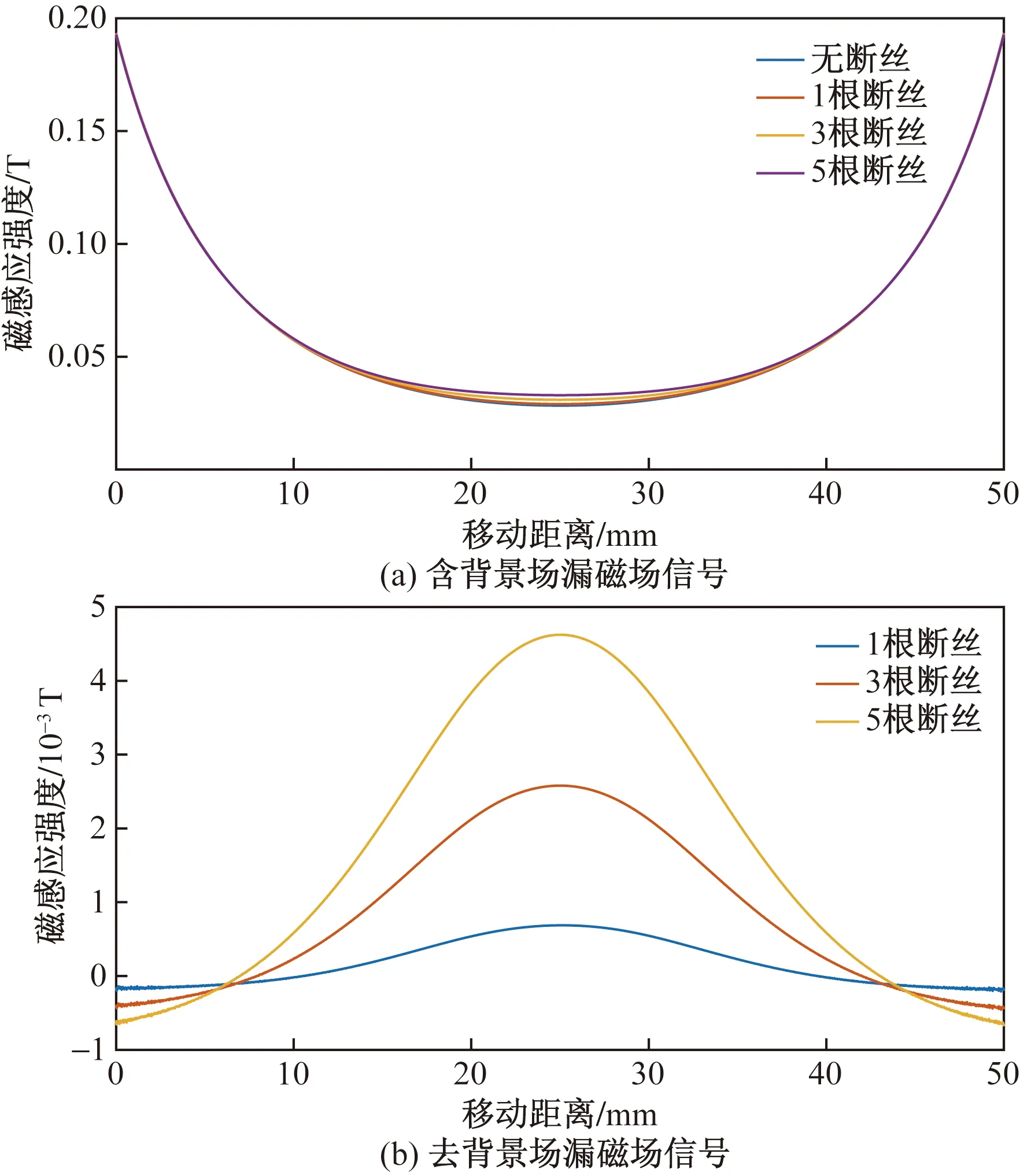

为研究断丝缺陷漏磁场分布特征,分别建立无断丝、1根断丝、3根断丝以及5根断丝时仿真模型,得到相应的Bx信号如图4(a)所示,其中无断丝磁场信号作为背景场信号。由于背景场与断丝漏磁场信号叠加在提取的磁场信号中,难以分辨漏磁场信号,因此为消除背景场的影响,将断丝磁场信号减去无断丝磁场信号,得到不含背景场的漏磁场信号,如图4(b)所示。由图4(b)可知,1根断丝信号峰峰值只有0.7 mT,3根和5根断丝信号非常明显,分别达到3.1 mT和5.2 mT,5根断丝的漏磁场信号峰值约为3根断丝的1.67倍,该仿真表明漏磁检测可用于主缆检测。

图4 漏磁场信号Fig.4 Magnetic leakage signal

2 主缆检测系统

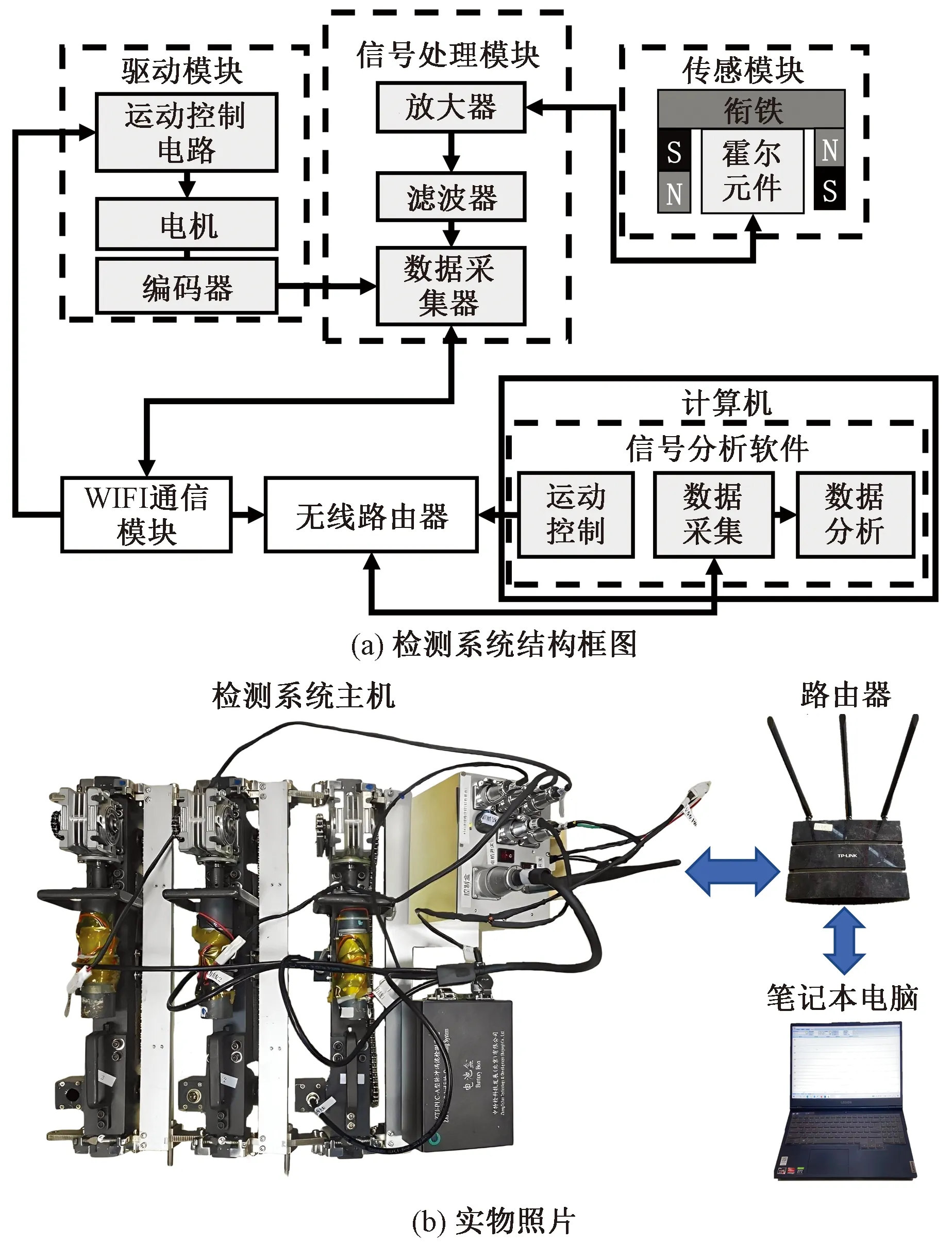

根据前述仿真分析,设计主缆检测系统结构框图及实物照片如图5所示。如图5(a)所示,根据模块化的设计思想,可将主缆检测系统划分为驱动模块、传感模块、信号处理模块、WIFI通信模块、无线路由器以及计算机中信号分析软件。驱动模块实现检测系统运动控制与空间定位功能。传感模块实现主缆磁化,以及获取主缆表面漏磁场并将磁信号转换成电信号功能。信号处理模块实现信号采集、放大、滤波等功能。WIFI通信模块实现运动控制与信号采集等命令发送以及检测信号接收功能。无线路由器组建局域网,建立WIFI通信模块与计算机中信号分析软件之间的网络通道。信号分析软件通过路由器与WIFI通信模块建立通信,进而控制驱动模块运动以及信号处理模块采集信号,实时显示检测信号波形,最后对信号进行存储与分析。如图5(b)所示,检测系统实物包括检测系统主机、路由器以及计算机。下面分别从硬件和软件方面对其实现过程加以论述。

图5 检测系统框图及实物照片Fig.5 Block diagram of detection system and photo of real objects

2.1 硬件研制

硬件开发主要包括驱动模块、传感模块、信号处理模块研制以及WIFI通信模块选型。驱动模块需要实现检测系统的运动控制以及空间定位功能。驱动模块主要由运动控制电路、电机以及编码器组成。检测系统采用WIFI通信技术,WIFI通信模块向驱动模块发送运动控制命令实现检测模块的运动控制。驱动模块中的运动控制电路接收到运动控制命令后,控制电机两端电压分别为+24 V、-24 V或0 V,进而实现检测系统的正向、反向运动以及停止,为了确保系统运动的稳定性,为每一组轮子配备一台电机。检测系统在检测过程中,需要实时定位,采用旋转编码器获取位置信息。

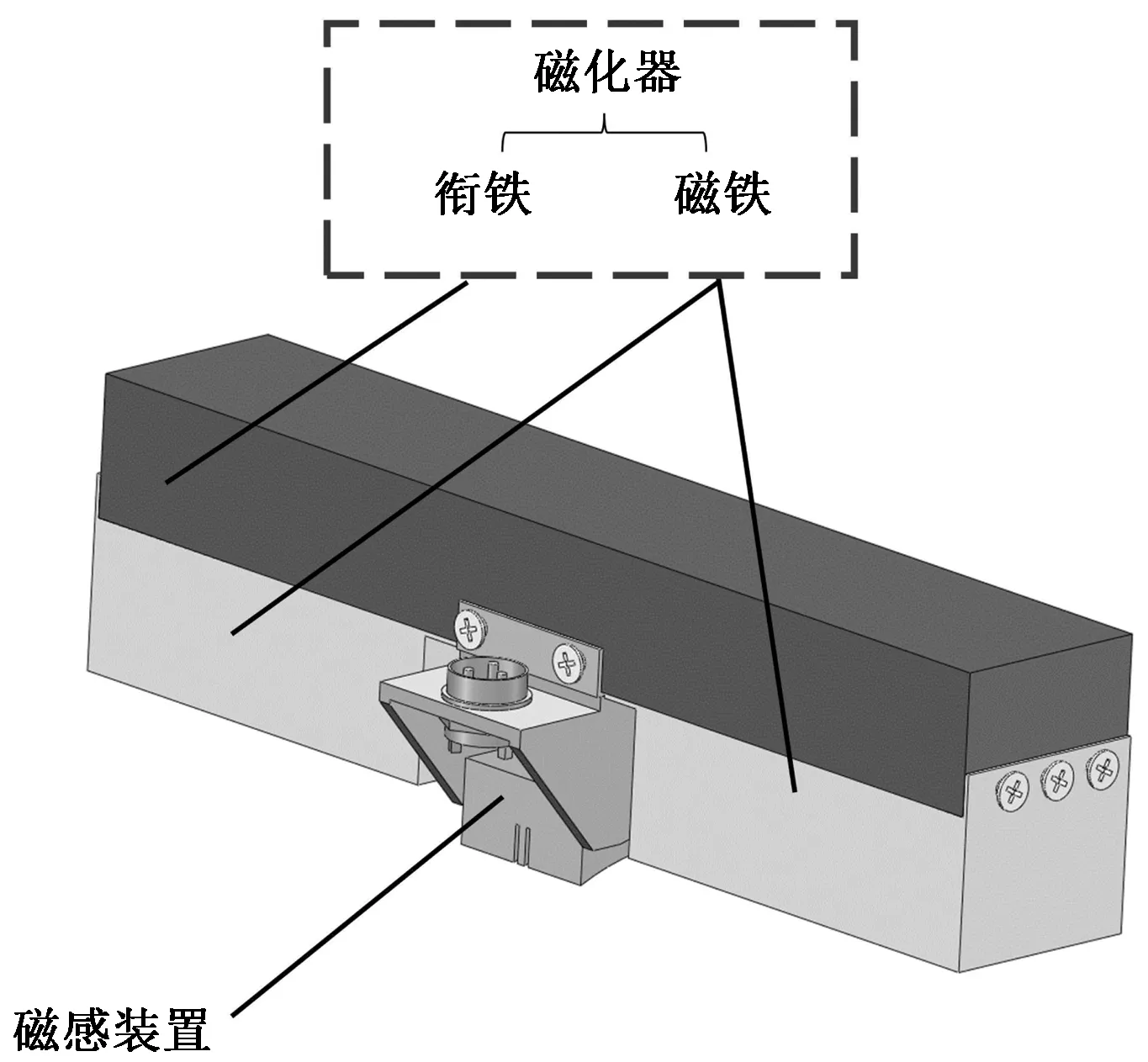

传感模块实现主缆磁化,以及提取被测对象表面漏磁场并将磁信号转换为电信号的功能。传感模块结构如图6所示,其组成部分包括磁化器与磁感装置,磁化器将主缆磁化,磁感装置提取主缆表面漏磁场信号并将磁信号转换为电信号。

图6 传感模块结构图Fig.6 Diagram of sensor module

磁化器由磁铁与衔铁组成,磁铁选择汝铁硼永磁体,为获取主缆表面漏磁场并将其转换为电信号,磁感装置中安装有体积小、灵敏度高且性能稳定的霍尔元件。在霍尔元件两侧布置高磁导率的聚磁片,提高霍尔元件检测范围并均化漏磁场信号。

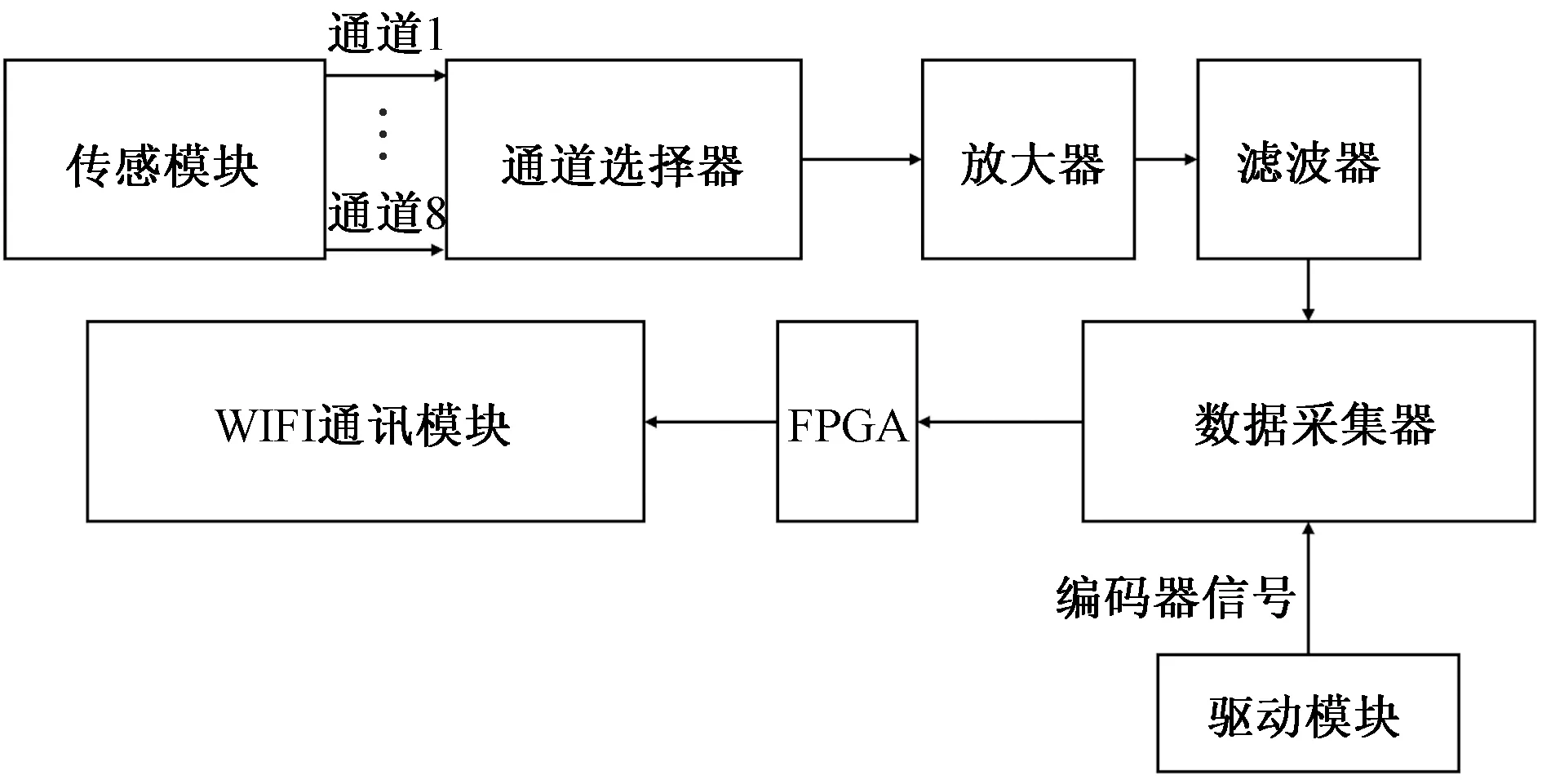

信号处理模块包括通道选择电路、放大器、滤波器、数据采集器以及现场可编程逻辑门阵列(field programmable gate array, FPGA)等,如图7所示。通道选择电路对各通道信号进行划分。对于局部急剧变化的信号,采用交流放大器,消除信号中低频或直流分量。对于变化缓慢的信号,采用直流放大器。放大后的信号经过滤波器消除干扰噪声后到达数据采集器。同时,检测时驱动模块中的编码器会将位置信号发送给数据采集器。数据采集器将漏磁场模拟信号以及位置信号转换为数字信号后传入FPGA。FPGA负责控制数据采集器工作并将采集到的数字信号发送至WIFI通信模块。

图7 信号处理模块结构框图Fig.7 Block diagram of signal processing module

WIFI通信模块实现运动控制与信号采集等命令发送以及检测信号接收功能。检测系统开始检测前,将计算机中信号分析软件与WIFI通信模块通过路由器建立连接,进而向信号处理模块发送采集信号指令,向驱动模块发送运动指令。检测过程中,信号处理模块将采集的信号通过WIFI通信模块发送至信号分析软件。结束检测时,信号分析软件通过WIFI通信模块向信号处理模块发送停止采集命令,向驱动模块发送停止运动命令。WIFI通信模块选用WizFi210模块,WizFi210提供超低功耗无线片上系统和串口转WIFI的嵌入式软件来增加WIFI功能。模块支持的数据速率可达到11 Mbps,与802.11b兼容。

2.2 软件开发

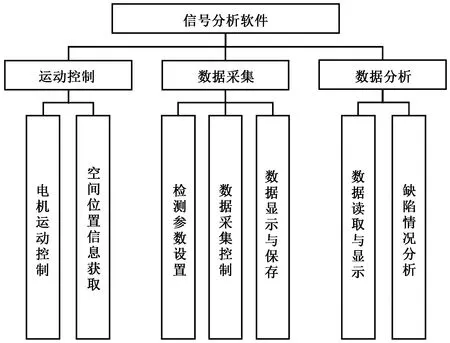

主缆检测系统信号分析软件基于Windows环境,使用C++进行开发,其总体框图如图8所示。

图8 信号分析软件总框图Fig.8 Block diagram of signal analysis software

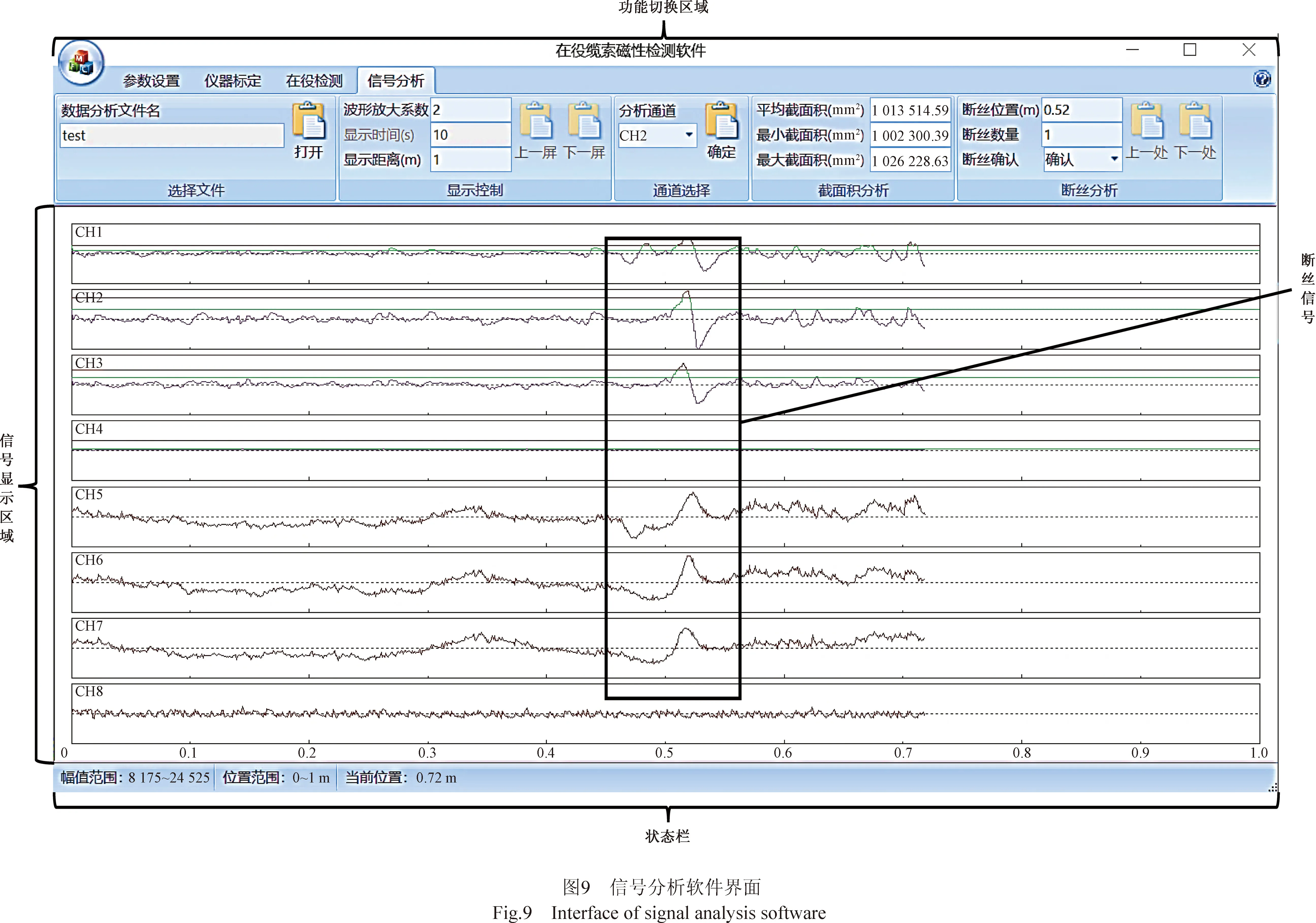

根据主缆漏磁检测的需求,信号分析软件主要分为运动控制、数据采集以及数据分析3个功能模块,实现的主要功能有电机运动控制、空间位置信息获取、检测参数设置、数据采集控制、数据显示与保存、数据读取与显示以及断丝情况分析等。电机运动控制功能控制检测系统在主缆上爬行。空间位置信息获取功能实现断丝的精确定位。检测参数设置功能设置被测主缆信息、信号通道选择、信号波形显示参数以及空间采样间隔等内容。数据采集控制功能控制检测系统中数据采集器启动或停止。数据显示与保存功能实现信号波形的实时显示以及检测信号的存储。数据读取与显示功能实现读取已获取数据文件,并显示信号波形。缺陷情况分析功能完成对检测信号的分析,获取相关断丝信息。信号分析软件界面如图9所示,其中前4个通道显示交流放大器放大信号,后4个通道显示直流放大器放大信号,由于检测系统中只接入3个传感模块,因此软件中只有交流通道1~3(CH1~CH3)以及直流通道5~7(CH5~Ch7)中信号发生变化。

3 实验

3.1 实验室实验

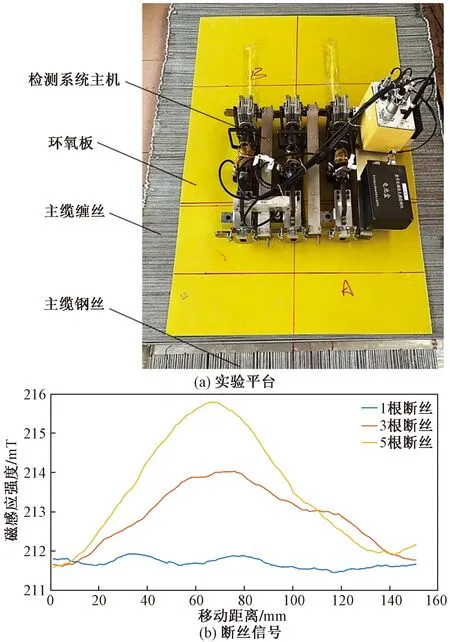

为验证上述主缆检测系统性能,搭建如图10(a)所示实验平台,该平台模拟简化的主缆模型。检测时,检测系统主机放置在实验平台上,实验平台最上层铺设厚度5 mm的环氧板模拟防腐层,中间层铺设焊接制作的直径4 mm横向主缆缠丝,最下层平行铺设单层直径5 mm主缆钢丝。断丝设置在检测装置检测路径下方主缆钢丝处,断丝宽度1 cm,断丝根数分别为1根、3根以及5根,典型断丝信号如图10(b)所示。可以看出,1根断丝的漏磁信号峰值过小,无法分辨,3根与5根断丝漏磁信号峰峰值分别为2.4 mT与4.2 mT。将多次检测得到的断丝漏磁场信号峰峰值进行平均,得到5根断丝的漏磁信号峰峰值约为3根断丝信号峰值的1.7倍,与仿真结果相符。

图10 实验平台及断丝信号Fig.10 Experimental platform and of broken wire signal

3.2 现场实验

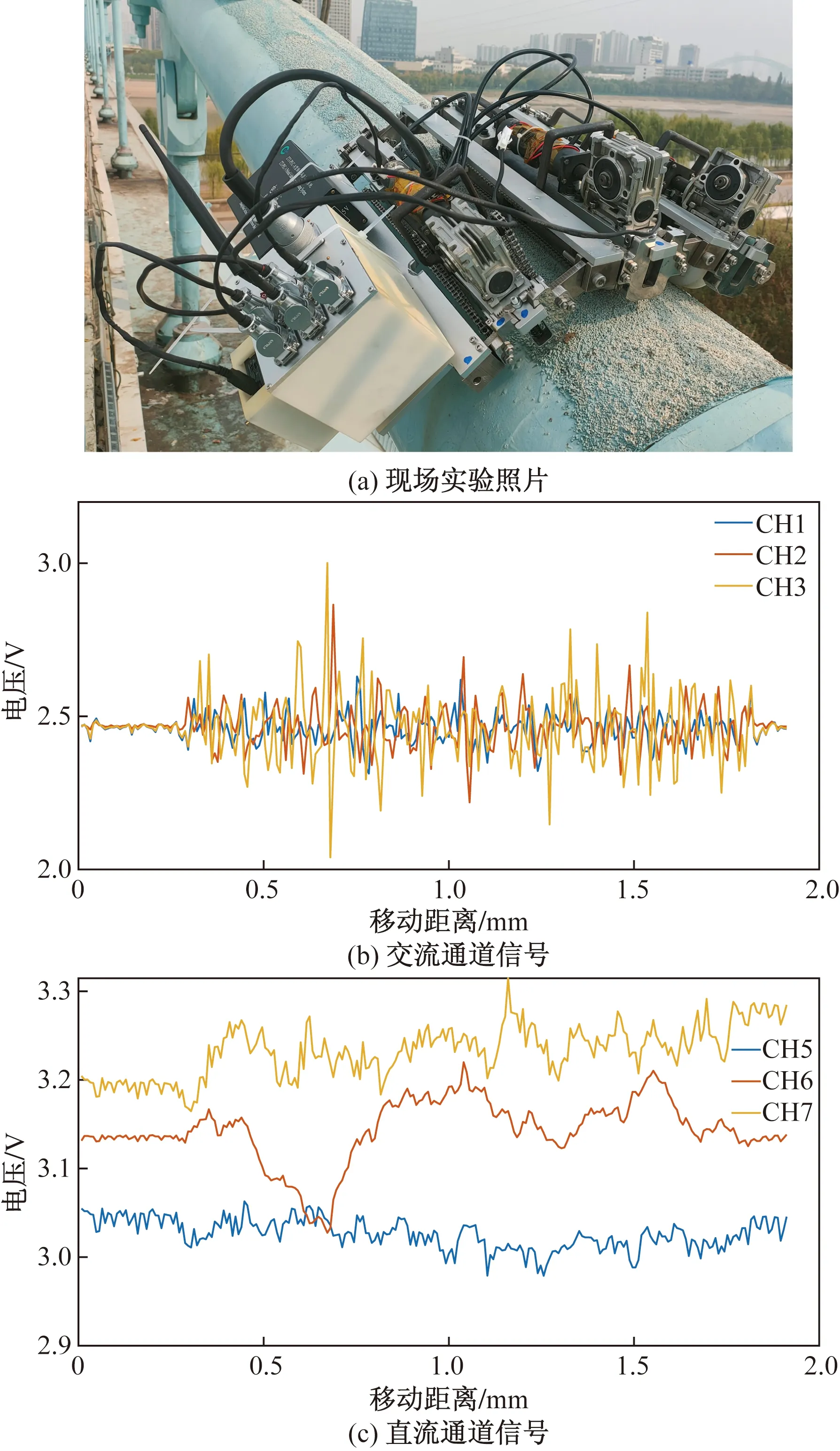

为验证系统在实际主缆上的检测能力,在武汉古田桥上进行了现场实验。古田桥主缆直径为406 mm。检测系统现场安装如图11(a)所示。在计算机中使用信号分析软件对主缆进行检测,并控制系统沿主缆上下运动,得到的信号如图11(b)和图11(c)所示,并没有检测到断丝信号。考虑到古田桥于2015年正式运营通车,主缆中钢丝出现断丝的概率较小,因此检测信号基本符合实际情况。

图11 现场实验照片及检测信号Fig.11 Photo of field experiment and detection signal

4 结论

通过有限元仿真研究主缆漏磁检测的可行性,并基于仿真结果,采用模块化设计思路,研制出桥梁主缆断丝漏磁检测系统。通过仿真分析、实验室实验与现场应用得出以下结论。

(1)该检测系统可检测出主缆试样中表层钢丝中3根以及5根断丝缺陷,且具有无线控制和爬行功能,自动化程度高,便于现场操作。

(2)该检测系统无法检测出表层钢丝中1根断丝缺陷以及更深层次的断丝缺陷,未来工作的重点是提高检测系统的分辨力以及更深层次断丝的检测能力。

(3)研究工作证明了主缆断丝漏磁检测的可行性,将为桥梁缆索检测提供一种新手段。