电力机车辅助供电系统充电器的研制

2023-12-13张腾召张全柱张竣淞汤礼凤徐海超

张腾召,张全柱,张竣淞,汤礼凤,徐海超

(华北科技学院,北京 东燕郊 065201 )

0 引言

随着电力电子技术的不断发展,电力机车的功率和速度也随之提高,不仅能够满足运输需求,而且还能保证行车的安全与舒适,现如今电力机车已成为机车运输领域主力军之一[1-2]。电力机车在运行时经常会在处于无接触网、接触网无电、无法升弓受流的情形下,机车还需要实现短距离牵车(如出入库整备与移库整备等),选用车载式辅助供电系统为机车供电是最佳选择。本文为电力机车辅助供电系统中的锂电池组设计了一款机车用充电器。

充电器性能的好坏直接影响到锂电池组的运行效率、使用寿命及运行的可靠性,因此对电力机车辅助供电系统中充电器的设计和充电技术的选择至关重要。国内外许多专家学者针对充电器设计和充电技术领域展开了研究[6-12]。电力电子技术的发展推动了半导体器件的发展,场效应管、门极可断晶闸管和 IGBT 功率型开关管等先后兴起,电源向高压和高功率迈进。功率半导体器件的理论研究与实际应用也逐渐到达极限,这严重阻碍了电力电子行业向小型化、高效、高频和高功率密度的方向发展。直到 21 世纪以来,第三代半导体SiC被研发出来, SiC凭借高压、高频和高功率的特性为新一代电力电子技术的发展提供更强有力的动力[3]。SiC凭借较低的导通内阻和更快的上升与下降时间,更符合新一代储能充电器的设计理念[4-5]。目前充电技术领域,主要的充电策略有恒压充电法[6],恒流充电法[7],恒流恒压充电法,三段式充电法[8],脉冲式充电法以及变电流间歇充电法[8,10]等。现阶段的主流充电策略主要是恒流-恒压充电法或三段式充电法。目前根据充电器架构可分为线性充电方式[9]、开关充电方式和脉冲充电方式[11]。其中线性充电方式以及开关充电方式多采用恒流-恒压充电法,脉冲充电方式采用脉冲充电法[12]。其主要差别在于尺寸、性能以及成本。线性充电方式具有成本低、复杂度低和尺寸小等特点,缺点是损耗比较大[9]。开关充电方式具有效率高的特点,但相比线性充电方式电路较复杂。脉冲充电方式具有充电效率高,发热少,元器件相对于开关充电方式少等特点,缺点是成本高,脉冲电流幅度较大,易损伤电池[6]。

综上所述,本文充电器采用线性充电方式恒流-恒压充电方法,通过H桥集成SiC功率逆变模块实现高频(50KHz)逆变输出电压电流,大大减小了主电路核心器件的体积(主要是高频隔离变压器、支撑电容、高频电感等)。从根本上做到了大功率小体积,可为电力机车辅助供电系统中锂电池组快速充电储能,解决了电力机车辅助供电系统充电器在机车上的应用和充电需求。

1 系统设计

1.1 充电器总体方案

本文所设计的充电器选用不控整流加H桥集成SiC功率逆变模块再加高频变压器隔离、快速二极管整流智能充电主电路。该方案为“交-直-交-直(AC/DC/AC/DC)”的充电方案,基于高频变压器隔离和SiC的高频充电技术将辅助三相 AC380V 电压变换为隔离的充电电压充电电流,给锂离子电池组充电。这种方式同时具有调压、电气隔离的特点,依托电力电子技术和微型计算机控制技术进行恒流恒压充电,另外体积、重量都符合机车上使用要求。

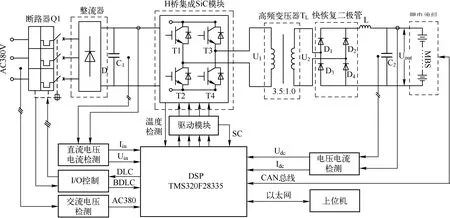

充电器控制系统结构如图1所示,为使锂电池组能智能安全地充电,充电器控制系统需要实时采集输入三相交流电压、断路器Q1 CBF(Circuit breaker feedback断路器反馈),经充电器整流后的直流电压Uin、直流电流Iin、集成SiC功率器件工作温度,输出直流充电电压Udc、充电电流Idc,以及锂电池组信息状态等。最终将DSP处理后的数据通过以太网传输到上位机进行显示。

图1 充电器控制系统结构图

其工作原理为:当锂电池组SOC(State of Charge)低于65%时,且DSP检测到断路器Q1上有输入AC380V,I/O检测到断路器反馈信息为断开,此时DSP通过I/O控制断路器(CBC)Q1闭合,此时充电器开始工作,SiC功率器件将电流环控制值产生相对应占空比的PWM脉冲控制,使充电器控制系统工作在恒流限压充电状态。当充电器工作一段时间后,锂电池组SOC高于90%低于95%时(SOC高于95%时锂电池停止工作),此时SiC功率器件将电压环控制值产生相对应占空比的PWM脉冲控制,此时充电器控制系统工作在恒压限流充电状态。当充电完成后充电器控制系统将断路器Q1断开。

1.2 器件计算及选型

(1) H桥集成SiC功率逆变模块的设计

电网输出AC380V经充电器整流二极管输出DC540V,考虑到2倍的电压裕量,选取至少耐压1100V的开关器件。同时,根据SiC耐压规格,可以选用1200V的开关器件。

由充电器最大充电功率P=UoutI得, Uout为充电器输出电压110V,I为最大充电电流150A,充电器最大充电功率P=16.5kW。经计算得出整流后的输出电流为IL≈30A,取过载系数为2,纹波系数为2,则SiC最大电流Imax为:

Imax=2×2×30=120(A)

实际应用中选取较高电流值的SiC,由于需要考虑发热问题,并且设计采用自然风冷,则采用额定电流为200A的 SiC。为满足电力机车上的散热与效率要求,最终选择1200V/200A的H桥集成SiC功率逆变模块。

(2) 高频隔离变压器参数计算

已知充电器最高允许充电电压Uout为110V,输出整流器即单相桥式二极管通态压降的公式为:

Uout=0.9U2

(1)

式中,U2表示单相桥式整流管输入电压即变压器输出电压,V。

可以得到高频隔离变压器输出电压U2为122.2V。

已知高频隔离变压器在设计时,变比设计公式为:

(2)

式中,U1min即变压器最小输入电压值,V;Dmax为副边的最大占空比。

已知最小输入电压为480V DC,基于H桥移相控制算法可知高频隔离变压器副边的最大占空比值Dmax为0.9(死区为1μs),则变压器的变比为3.5∶1.0

根据锂电池组的充电功率对变压器的容量进行设计,由上文计算结果可知最大充电功率为16.5kW,高频隔离变压器容量的设计公式为:

(3)

式中,η表示变压器效率;TL表示输出功率,kW。

则取高频隔离变压器效率为85%,则根据式(3)高频隔离变压器容量TL为19.4kW。

(3) LC滤波电路设计及选型

LC滤波电路中高频电感计算公式为:

(4)

式中,Uout表示为滤波电感的输出电压值,V;fs表示为电路开关频率值[13],Hz;Uinmax表示为滤波电路输入的最大电压,V;ULf是滤波电感的压降值;UD是二极管压降值;系数K=1。

由上文知Uout为110V,fs为50kHz,Uinmax最大电压值为140V,直流电快恢复二极管的压降忽略不计,根据式(4),求得高频电感值为5.6μH。根据电感选取标准,选取高频电感值为6μH,额定电流标准根据I=P/U可以得到电流约为132A。

直流LC滤波电路中支撑电容的计算公式为:

(5)

其中,直流脉动电压的计算如下:

ΔUopp=0.5%U0≈0.6(V)

则根据式(5)可以计算得出滤波电容值为107.1μF。

本文选用型号为EGXF201E1070MK25S的滤波电容,滤波电容值选择107uF/200V。

1.3 采样电路设计

(1) 直流电压采样

如图2所示为充电器输出直流电压采样电路设计,考虑到锂电池组的充电电压为DC80~116.8V,选择传感器时,需留有1.2倍裕量,则测量范围至少在140V以上。经过对比分析,选用CHV-50P/400A电压传感器,其测量范围为600V,匝数比为5∶1,副边端输出感应电流范围为0~25mA,能够满足采样要求。由于微处理器A/D采样模块的允许检测的电压范围是0~3V,故需要推算一个最合理的采样电阻的阻值,使得直流电压的采样电压尽可能趋近3V提高采样的精确度。

由电压传感器参考手册得知,当其原边端对应电压值为400V时,传感器输出额定电流为25mA。当输入端电压最大值为116.8V时,输出端的实际电流为:

(6)

由欧姆定律知:

(7)

由于充电电压会在DC80~116.8V之间波动,为了使传感器输出的电流信号对应到采样电阻上的电压尽可能趋近3V,故将采样电阻阻值微调为400Ω。如图2所示,采样电阻R1为固定电阻,R2、R3为调整电阻,可根据实际情况确定采样电阻中固定电阻和调整电阻的阻值。

(2) 直流电流采样

直流电流采样电路的位置点与直流电压采样的位置点相邻,主要是检测输出直流电流的大小,其采样电路设计与上述输出直流电压采样电路设计方法相同,只是对传感器而言,根据测量范围的不同会有差别。经计算分析,本设计在测量机车锂电池组充电直流电流时,选用检测范围为0~150A的霍尔电流传感器,型号为CHB-150SF,可隔离测量直流电流和脉冲电流,性能稳定。输入三相AC380V电压中信号的采样调整电路与充电直流电压采样电路相同,采样电阻阻值的计算方式也相同,故此不再赘述。

2 控制算法设计

2.1 恒流-恒压控制算法

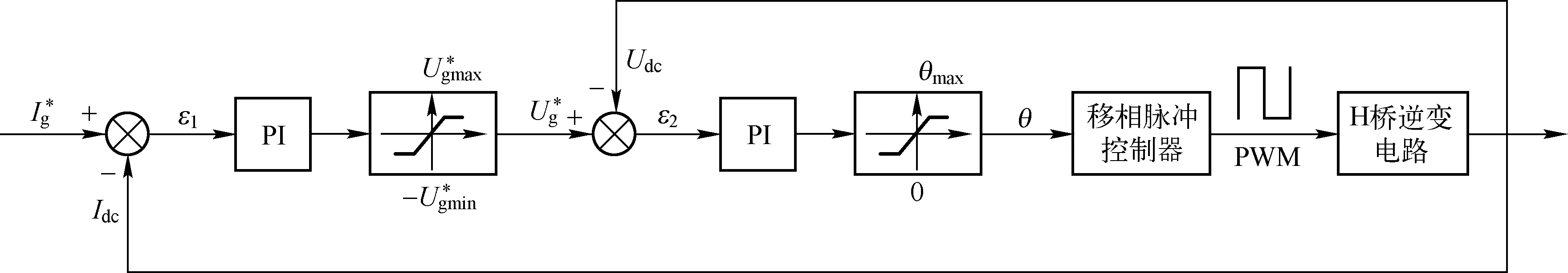

充电器主要实现将交流电转换为直流电并给锂电池组充电的功能,处理器选用DSP。采用恒流-恒压充电原理,充电方法为电流、电压双闭环控制,工作原理如图3所示。

图3 充电器恒流-恒压控制算法框图

2.2 控制软件设计

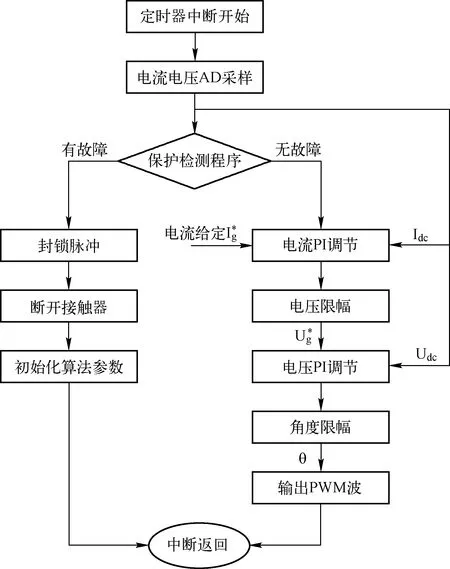

图4为充电器恒流—恒压双PI调节器控制软件流程图, 软件实现依托DSP控制芯片的强大计算能力,利用电流外环电压内环的双PI调节控制算法,可以实现充电器的恒流恒压控制。该控制软件由四部分组成:AD采样程序、保护检测程序、电流电压双PI控制算法程序以及与上位机连接的通讯程序组成。

图4 充电器恒流-恒压双PI调节器控制软件流程图

系统通电后进行系统初始化,每0.5ms进入一次定时器中断,在中断内首先完成AD采样的工作,对充电器主电路中的输入输出电压与输入输出电流值进行采样,之后经过保护检测程序,若系统检测为无故障,则由上位机给定的电流值作为电流电压双PI控制算法的给定值,通过控制算法程序调节后输出的PWM波给到驱动电路从而实现电流电压双PI控制。若系统监测到有故障信息,保护电路立即封锁脉冲,H桥逆变电路停止输出,直到故障信息解除。

3 实验结果与分析

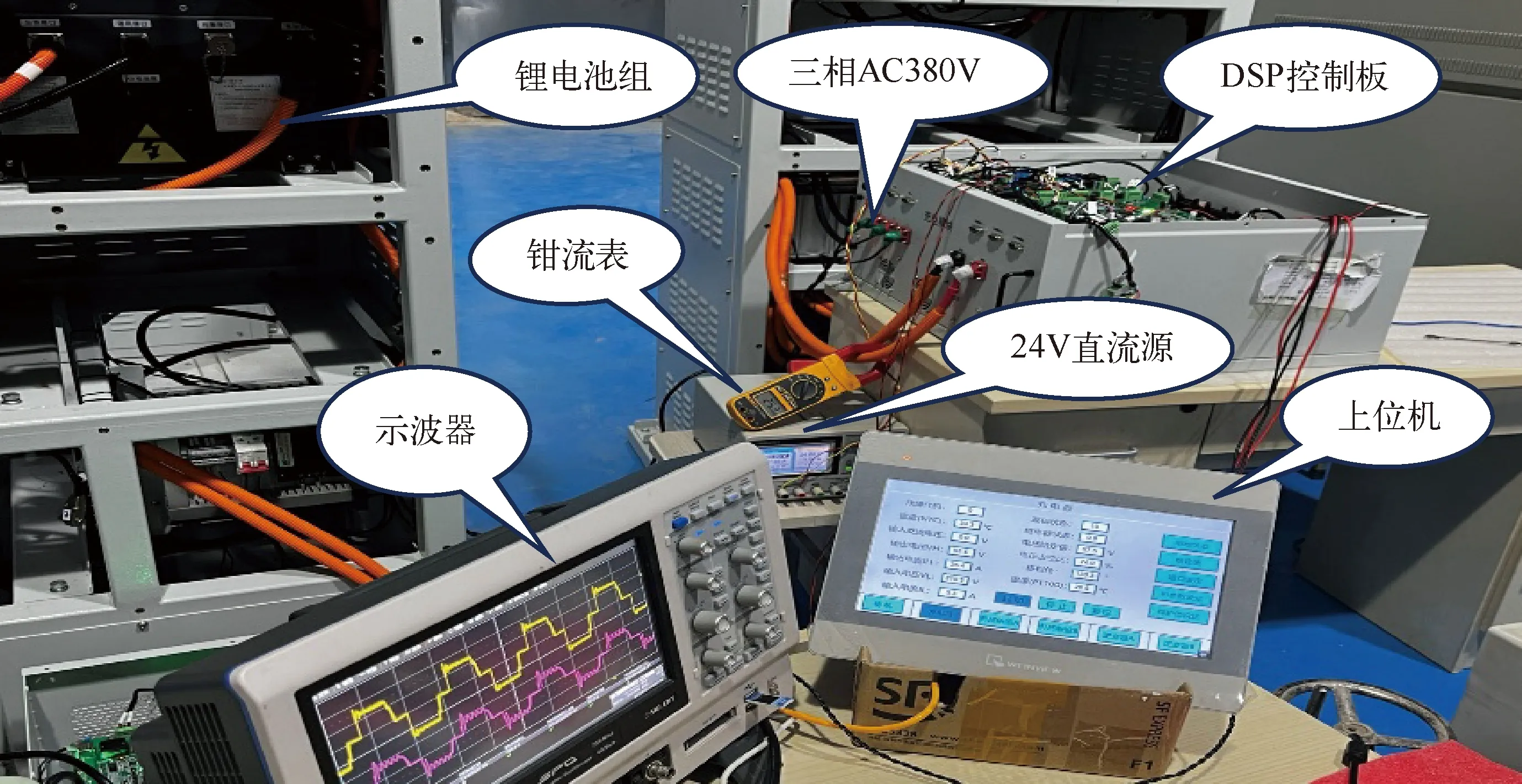

为验证机车辅助供电系统充电器的性能和稳定性,在实验室搭建了测试实验平台,如图5所示,该实验样机的控制系统以DSP为核心控制器,实验装置包括DSP控制板、24V直流源、钳流表、示波器、上位机等组成。充电器实验样机主电路外部接口由一个三相AC380V输入接线端子和一个2PIN的外接输出接线端子组成。

图5 机车辅助供电系统充电器实验平台

通过CCS软件编写DSP控制程序,使控制系统的移相脉冲控制器输出4路PWM脉冲,分别控制主电路H桥上集成SiC功率逆变模块的开通与关断,从而控制四路PWM波。控制两相之间的相位差,来达到恒流-恒压充电的目标。通过控制算法可知,只要两相之间PWM波形能在0~180°相差之间平滑移动可调,则可稳定控制电压或电流输出。

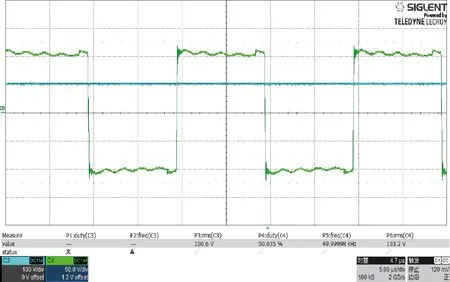

当载波频率为50kHz时, 占空比恒定为50%,由于H桥电路上SiC功率器件的导通需要预留一定的死区时间,所以测得的实际驱动PWM波形的占空比会比50%略小5%左右。在最终的控制程序中写入了死区补偿,因此不影响控制效果。图6(a)、(b)、(c)、(e)、(f)为几种典型相位差时,H桥移相的驱动脉冲波形图,它们分别是:8.6°、35.6°、44.7°、62.6°、89.6°、179.8°;充电器工作时高频隔离变压器副边的输出波形,以及充电器输出的直流电压(100V)波形,如图7所示。

图7 充电器高频变压器副边输出电压波形(θ=180°时)及输出直流电压波形

通过图5及图7可知,该充电器工作在50kHz载波频率下,充电器输出充电电压为DC100V,充电电流为25.2A,达到预期设计目标。

4 结论

(1) 本文研究电力机车辅助供电系统充电器工作原理,分析了应用需求。设计了电力机车辅助供电系统充电器总体控制方案,并完成了电力机车辅助供电系统充电器的软硬件设计。

(2) 通过搭建基于DSP控制芯片的实物测试平台进行验证,检测分析了软件算法各环节的实验波形。实验结果表明本充电器核心器件参数计算及选型正确,系统设计得当,控制算法合理,可满足机车辅助供电系统快速充电储能的需求。

(3) 该充电器利用第三代半导体SiC功率器件代替传统的IGBT功率器件,可有效降低开关损耗,提高电能的利用效率,同时体积小,满足电力机车辅助供电系统的应用环境,具有推广应用价值。