光栅阀角度对电弧离子镀TiN薄膜结构及性能的影响

2023-12-13赵彦辉杨文进

赵彦辉, 杨文进

(中国科学院金属研究所 材料表面工程研究部, 辽宁 沈阳 110016)

电弧离子镀技术作为物理气相沉积(PVD)技术的一种,由于其具有离化率高、离子密度高、薄膜致密性好、绕镀性好及沉积速率高等特点[1-2],近年来在工业领域得到了广泛应用,在研究领域也得到了大量关注。电弧离子镀技术研究及应用多集中在沉积温度、基体偏压幅值、气压等沉积工艺参数对薄膜结构及性能的影响上。在镀膜过程中,离不开气体如惰性气体或反应气体的辅助,为了在镀膜过程中有效利用所引入的气体,一般在电弧离子镀设备中设置光栅阀或挡板阀,其具体操作是在真空室抽气管道附近设置一个挡板,当该挡板与抽气管道轴向平行时(被认为此时光栅阀角度为90°,抽气管道被完全打开),可以使得真空室内的残留气体被真空系统很快抽走,以提升真空室真空度;当挡板与抽气管道轴向垂直时(被认为此时光栅阀角度为0°,此时抽气管道仅残留挡板与抽气管道间的缝隙接近被完全封闭),镀膜过程中使通入的气体能够有效参与镀膜反应,从而提高气体利用效率。但是,当光栅阀角度接近或为0°时,镀膜过程中释放出的杂质气体或有害离子也会被沉积到薄膜表面,造成薄膜的一定污染。因此,一般在镀膜过程中需要设定或调整一个较为合适的光栅阀角度,不仅使得镀膜过程中通入的气体能够被有效利用,而且镀膜过程中释放的有害杂质气体或成分也能被及时抽走而尽量不造成薄膜成分污染。此外,光栅阀角度也会间接影响弧光放电过程,原因是光栅阀角度会影响真空室内气压,而气压会影响靶材弧光放电过程,气压较低时,由于放电气体介质减少,为了维持弧光放电过程,弧电压一般会较高;而气压较高时随着放电气体介质增加,需要维持稳定弧光放电的弧电压往往会较低,但如果气压升高使靶材表面生成化合物被“毒化”[3-4],则弧电压也会升高。有关光栅阀角度的影响往往被人们忽略,因此目前关于光栅阀角度对薄膜成分、结构及性能的具体影响研究比较少。本文采用电弧离子镀设备制备TiN薄膜,通过设定不同的光栅阀角度,考察光栅阀角度对TiN薄膜成分、结构及力学及耐磨性能的影响,为工业应用提供一定的理论支撑。

1 实验方法

真空镀膜设备采用PVD7590型电弧离子镀(沈阳威利德真空技术有限公司),真空室内腔直径为750 mm、高为900 mm。基体采用20 mm×20 mm×2 mm的304不锈钢片,表面经研磨、抛光后,经无水酒精超声清洗15 min,吹干后置于真空室样品台上。靶材采用直径为93 mm、厚度为28 mm的高纯钛靶(纯度为99.8%(质量分数))。背底真空度为5.6×10-3Pa,将真空室加热至450 ℃后通入氩气,开启电弧增强辉光放电(arc-enhanced glow discharge, AEGD)离子源,对样品表面进行轰击清洗50 min,以去除表面氧化层及污染物,提高膜/基结合强度。后调整氩气气压为1.0 Pa,开启钛靶弧源,弧电流为100 A,基体脉冲负偏压为-40 V,占空比为60%,沉积Ti过渡层10 min后通入氮气,调整真空室气压为1.5 Pa,钛靶弧流仍为100 A,基体脉冲负偏压不变,共沉积120 min;过渡层沉积后调整光栅阀角度分别为1°、5°、10°、20°、30°,分别对应编号D1、D5、D10、D20、D30。镀膜过程结束后,样品随炉冷却至室温后取出样品,镀膜过程结束。

用ESCALAB250型号的X射线光电子能谱(XPS,美国热电公司)测定薄膜样品的化学成分,溅射电压的Ar+为2 kV,溅射时间为10 min。采用D/max 2400型号X 射线衍射仪(XRD,日本理学公司,CuKa,l=0.154 056 nm)进行相结构分析。用ZeissSupra 55型扫描电子显微镜(SEM,德国蔡司公司)观察表面形貌。使用KLA-Tencor Alpha-Step IQ型表面轮廓仪(美国科军坦公司)表征表面粗糙度Ra。使用具有Berkovich金刚石头的NanoIndenter G200型纳米压痕仪(美国安捷伦公司)测量硬度(H)和弹性模量(E),最大施加载荷为10 mN,并且压痕深度低于膜厚度的10%。为了消除测试的不均匀性,取超过10次测量结果的平均值。使用MS-T3000型球盘式摩擦磨损试验机(中国科学院兰州化学物理研究所)测试摩擦磨损,滑动速度为0.06 m·s-1,正常载荷为5 N,摩擦试验时间为20 min(磨损直径为6 mm),在室温和约30%相对湿度下对氧化铝球(直径为4.0 mm)进行试验。在整个测试过程中,计算机连续记录摩擦因数。每次测试后,根据KLA-Tencor Alpha-Step IQ表面轮廓仪上扫描的磨损曲线的多个轮廓计算磨损体积。

2 结果与讨论

2.1 结构分析

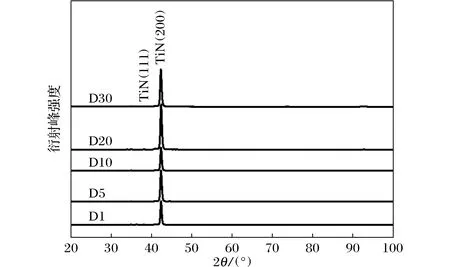

图1给出了不同光栅阀角度条件下TiN薄膜的XRD结果,从图中可以看出,薄膜中主要出现了面心立方fcc-TiN相,且出现TiN(200)面择优取向,这与应变能与表面能竞争使得系统总能量降低有关[5]。由于基体偏压采用了较低的幅值,到达基体表面的离子从偏压电场中获得的能量较低,系统为了降低总能量,表面能占据了优势,而TiN相中(200)面表面能最低[6],使得薄膜出现了TiN(200)面择优取向。

图1 不同光栅阀角度条件下TiN薄膜的XRD分析Fig.1 XRD analysis of TiN films under condition of different grating valve angle

2.2 表面形貌分析

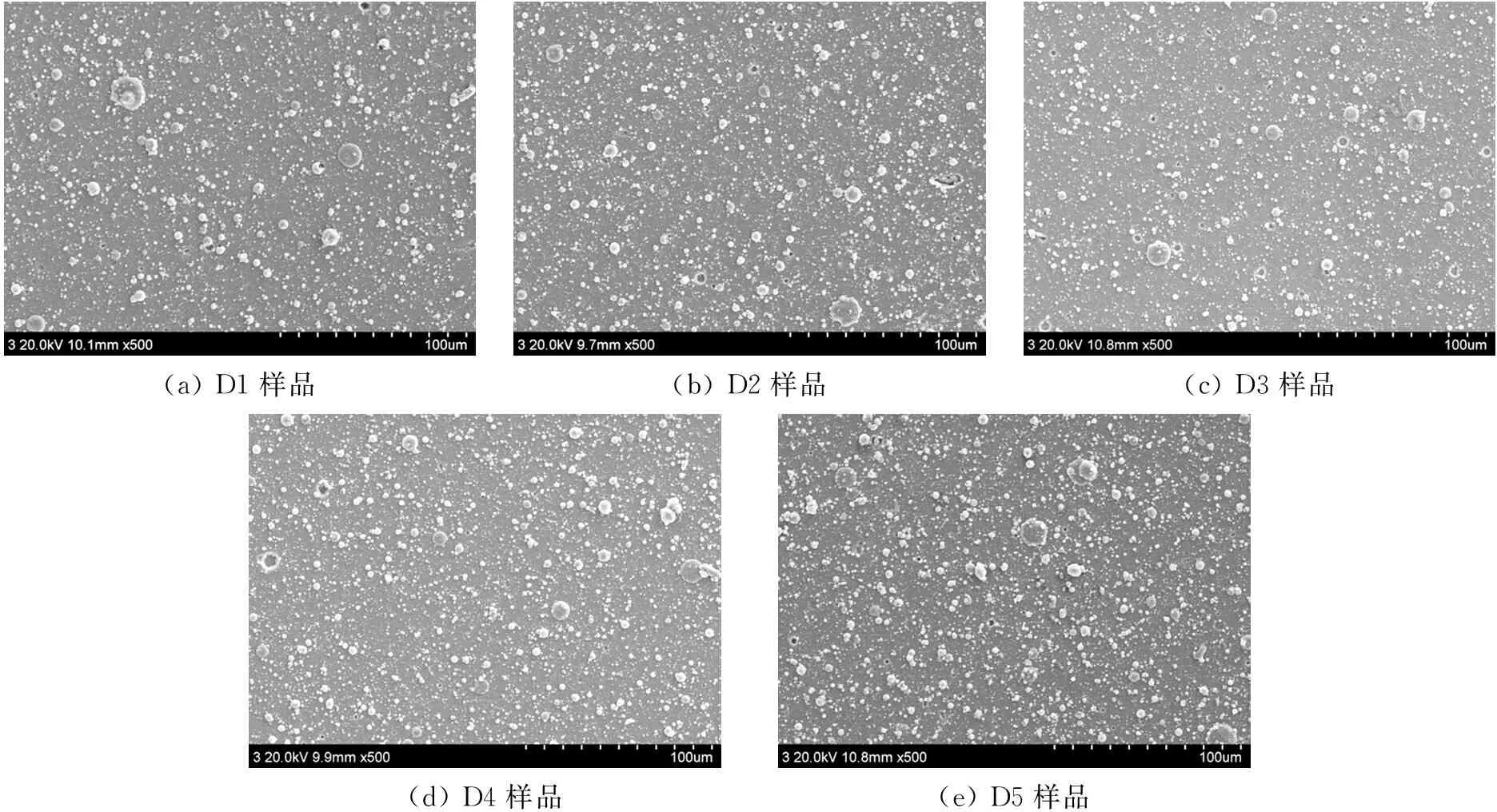

图2给出了不同光栅阀角度下所沉积的TiN薄膜的扫描电镜(SEM)表面形貌,从图中可以看出,薄膜中均存在一些白色的微米级颗粒及少量孔洞,这是由于电弧离子镀本身的技术缺陷,在其放电过程中不仅将靶材原子电离,而且也将靶材原子或分子团簇蒸发出来而造成薄膜表面污染[7-8]。尽管人们也对如何去除薄膜表面大颗粒进行了研究,如通过改善工艺参数[2,9]、采用磁场过滤[10]等方式,但在一般的设备镀膜时仍存在薄膜表面大颗粒缺陷。为了进一步明确不同光栅阀角度下对TiN薄膜表面大颗粒的影响规律,对薄膜表面的大颗粒采用图像分析软件进行了分析统计,得到的结果见表1。

表1 不同光栅阀角度下TiN薄膜表面大颗粒尺寸的数量分析Table 1 Size and number analysis of macroparticles on the surface of TiN films with different grating valve angle

(a) D1样品(b) D2样品(c) D3样品(d) D4样品(e) D5样品

从表1可以看出,随着光栅阀角度的增加,直径(DM)小于2 μm的大颗粒数量存在明显差异并有所增加,而随着大颗粒直径的增加,这种差异逐渐减少,但在较高光栅阀角度时,大颗粒数量仍较多,这可从图2表面形貌中看出。

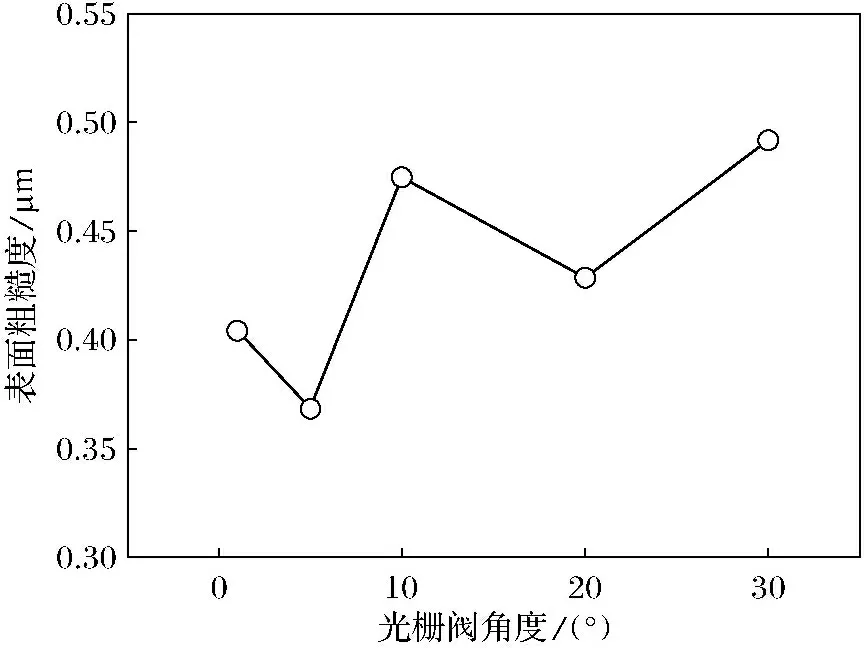

2.3 表面粗糙度分析

图3给出了不同光栅阀角度下TiN薄膜的表面粗糙度变化趋势,从图中可以看出,表面粗糙度整体随着光栅阀角度增加而增大,这也可从图2及表1的大颗粒形貌及数量统计中看出,随着光栅阀角度的增加,尺寸较大的大颗粒尺寸随之增加,造成了薄膜表面粗糙度有所增加。

图3 不同光栅阀角度下TiN薄膜表面粗糙度

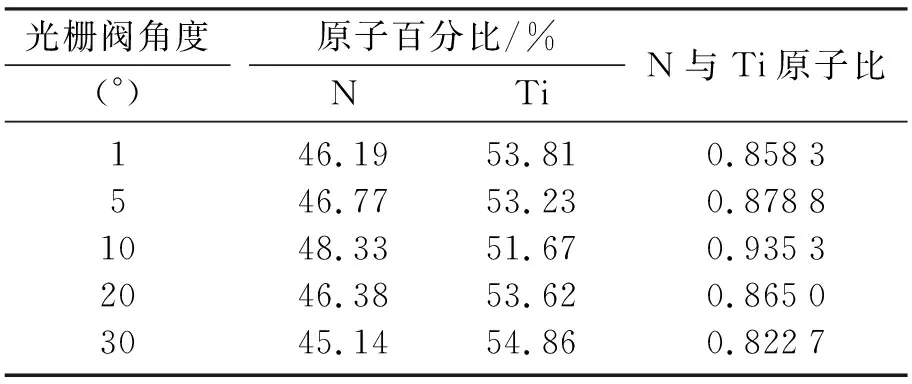

2.4 表面成分分析

表2给出了不同光栅阀角度下TiN薄膜的化学成分,从表中可以看出,随着光栅阀角度的增加,薄膜中N原子百分比先增加而后降低,相应地Ti原子百分比则先降低而后增加。这可能与真空室内的金属离子与氮气分子的相对含量有关,当光栅阀角度为1°时,真空室与抽气系统的开关接近关闭状态,此时被抽气系统抽走的气体量较少,但同时氮气流量相对最低,与金属钛离子参与反应的氮气分子相对较少,进而使得薄膜中N原子百分比相对较低而钛原子百分比较高;当光栅阀角度增加至5°时,氮气流量相对增加,与金属钛离子参与反应的氮气分子相对增加,进而使得薄膜中N原子百分比有所增加而Ti原子百分比略有降低;当光栅阀角度增加至10°时,氮气流量进一步增加,与金属钛离子参与反应的氮气分子相对增加,进而使得薄膜中N原子百分比有所增加而Ti原子百分比略有降低;但当光栅阀角度进一步增加时,尽管通入真空室内的氮气流量明显增加,但由于抽气系统与真空室之间的缝隙加大,使得被抽气系统抽走的氮气明显增加,相对而言与与金属钛离子参与反应的氮气分子相对减少,进而使得薄膜中N原子百分比有所降低而Ti原子百分比有所增加。总的来看,TiN中的N与Ti原子比都低于1,而其理想的N与Ti原子比为1,本文中TiN薄膜都属于欠化学计量比,其原因如上所述,与真空室内钛离子参与反应的氮气分子相对原子百分比有关,同时也与基体偏压幅值较低有关。低的偏压电场下,金属离子在基体偏压电场下获得的能量较低,不利于TiN相的反应化合。

表2 不同光栅阀角度下TiN薄膜的化学成分

2.5 硬度和弹性模量

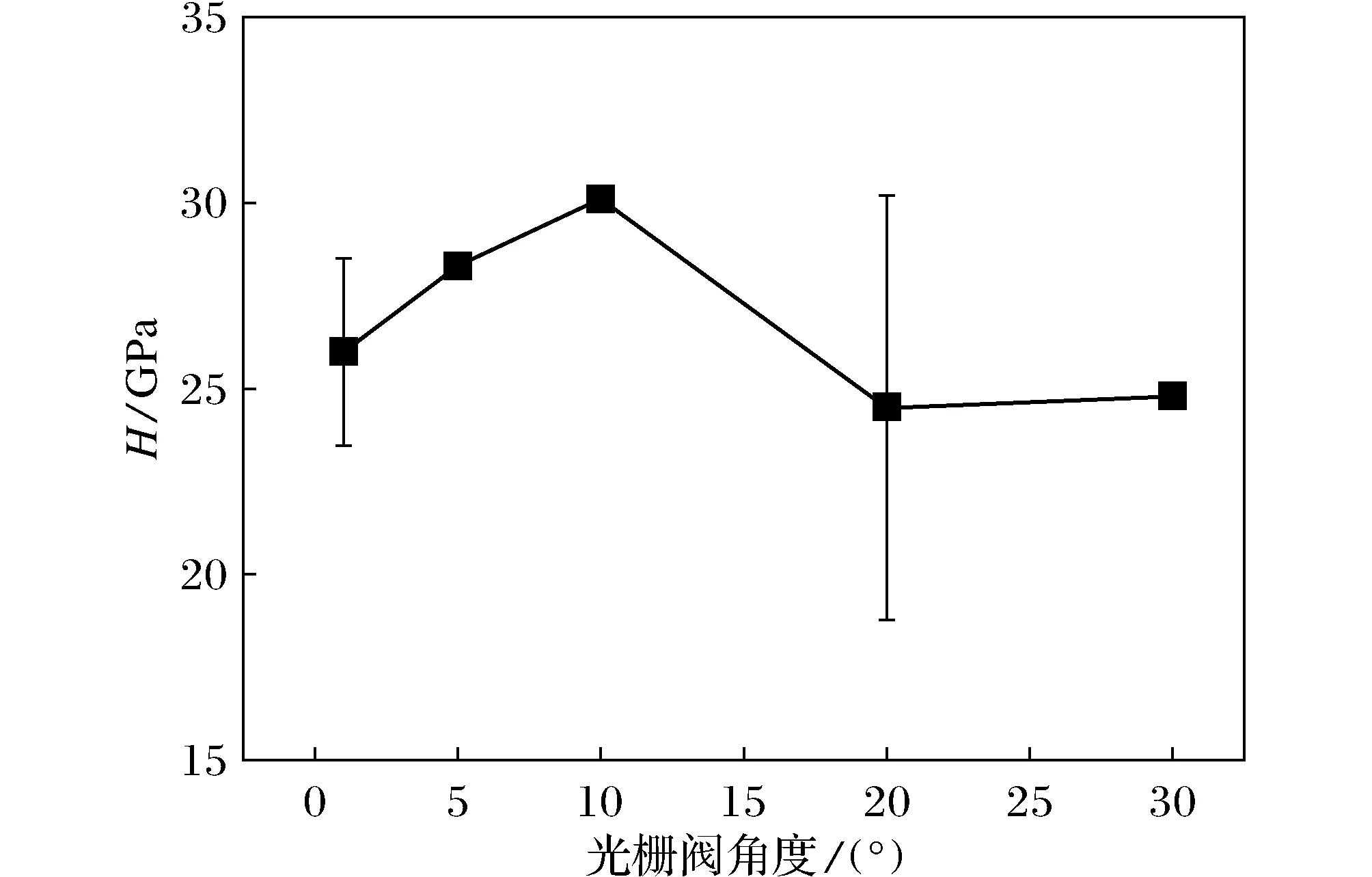

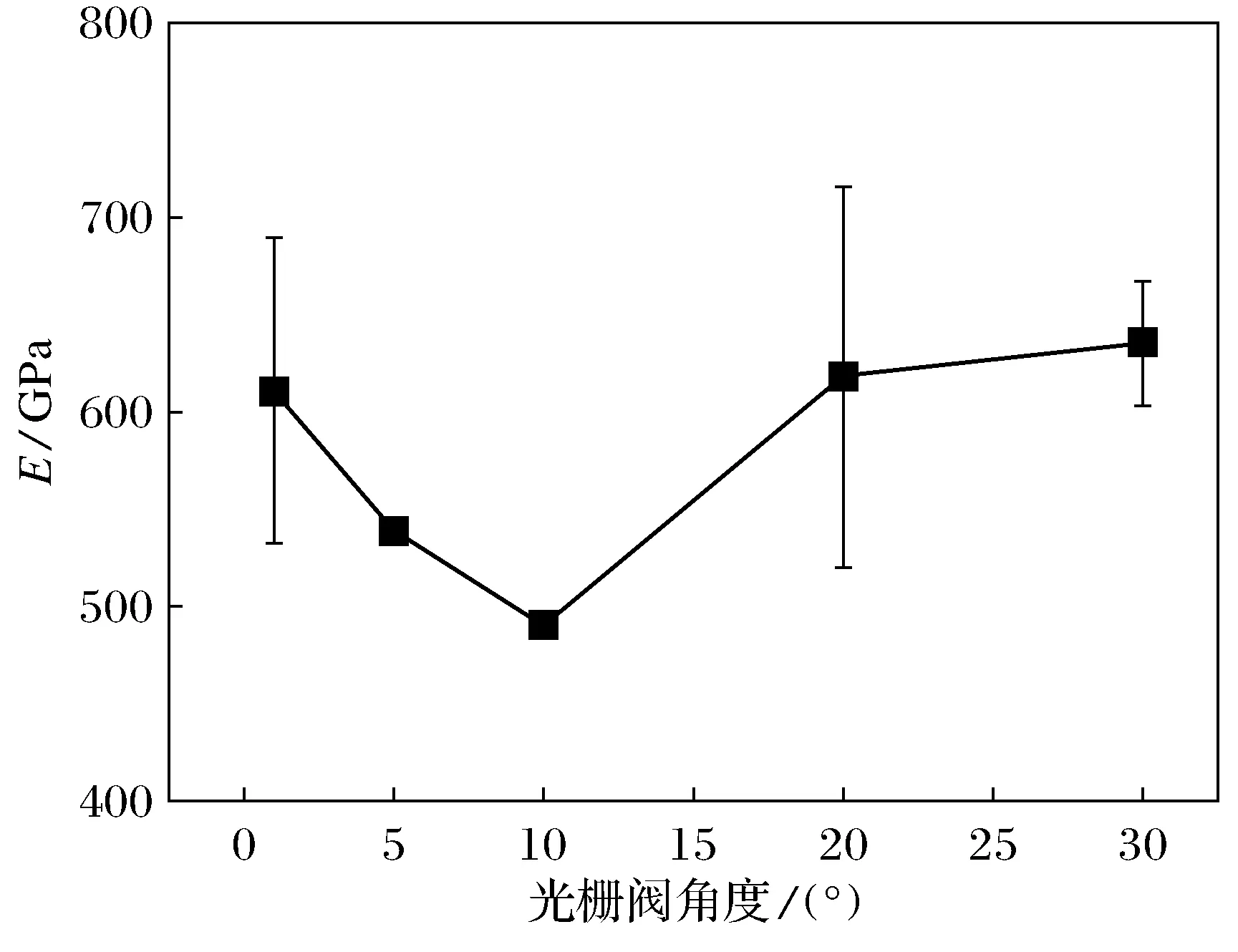

图4给出了不同光栅阀角度下TiN薄膜的硬度变化曲线,从图中可以看出,随着光栅阀角度的增加,硬度(H)先增加而后降低,在光栅阀角度为10°时硬度达到了最大值,为30.1 GPa。图5给出了不同光栅阀角度下TiN薄膜弹性模量(E)的变化趋势,从图中可以看出,随着光栅阀角度增加,TiN薄膜的弹性模量先降低而后增加,这可能与TiN薄膜中N与Ti原子比有关,其比值越高,越接近理想原子百分比,薄膜硬度相对较高,弹性模量的变化原因有待进一步研究。图6给出了不同光栅阀角度下TiN薄膜的H/E(硬度与弹性模量之比)变化曲线,H/E反映抵抗弹性变形的能力,也被作为耐磨性的一个重要标示[11-12],一般而言H/E越高,薄膜的耐磨性越好,图6说明光栅阀角度为10°时TiN薄膜具有最佳耐磨性能。

图4 不同光栅阀角度下TiN薄膜硬度Fig.4 Surface hardness of TiN films with different grating valve angle

图5 不同光栅阀角度下TiN薄膜弹性模量

2.6 摩擦磨损

图7给出了不同光栅阀角度下TiN薄膜的平均摩擦因数变化曲线,从图中可以看出,随着光栅阀角度的增加,摩擦因数先降低而后略有增加,这可能与TiN薄膜的成分及结构致密性有关。结合表2的结果,TiN薄膜中的N与Ti原子比随着光栅阀角度先增加而后降低,尽管其比值均为欠化学计量比,但是高的N与Ti原子比意味着N与Ti反应较为充分,在一定程度上提升了涂层的硬度,在摩擦过程中抵抗塑性变形的能力较强,因此具有较低的摩擦因数。

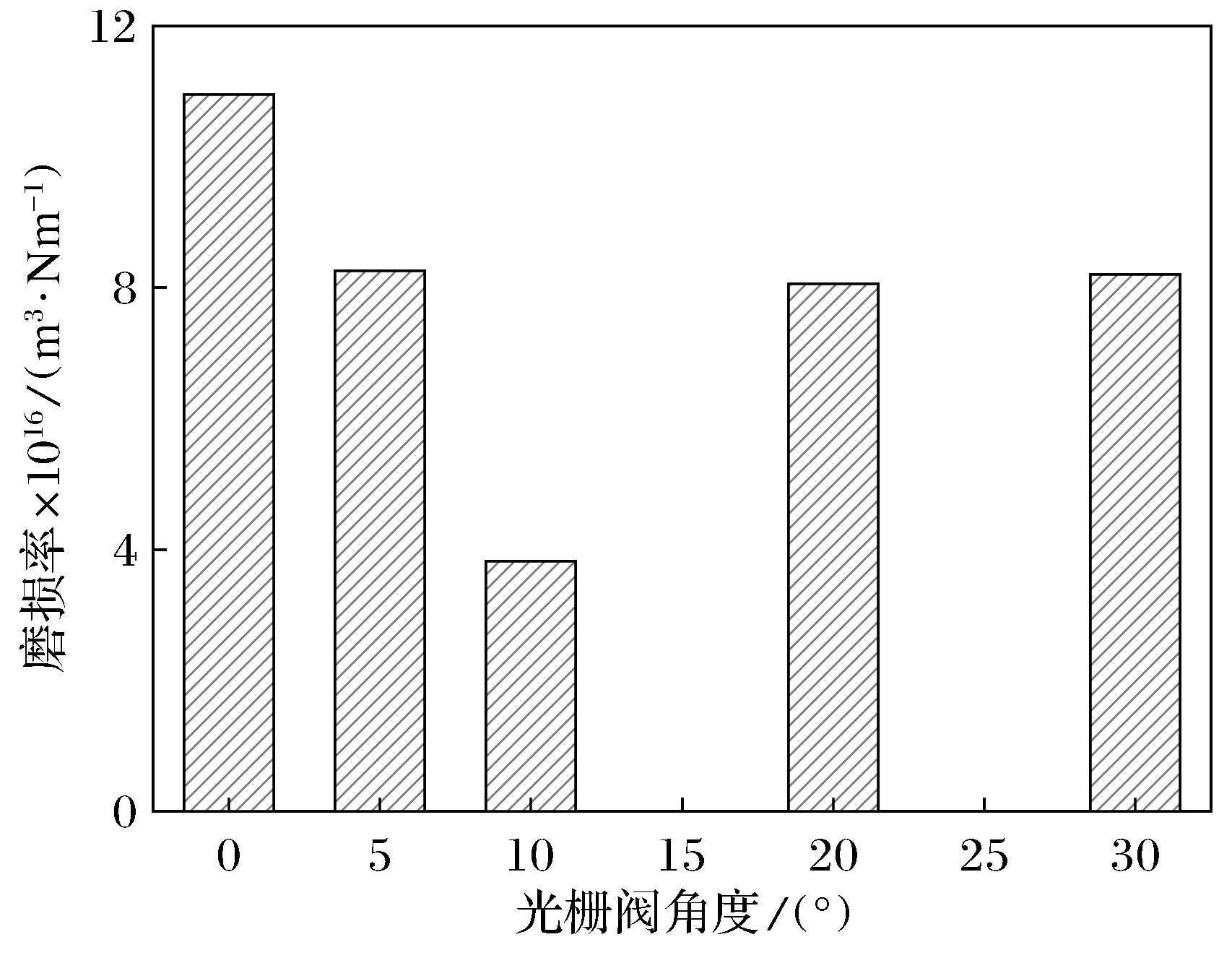

图8给出了不同光栅阀角度下TiN薄膜的磨损率,从图中可以看出,随着光栅阀角度的增加,磨损率先降低而后有所增大,在光栅阀角度为10°时磨损率达到了最低值,说明在本试验中具有最佳耐磨性能。这一方面与TiN薄膜的成分密切相关,在光栅阀角度为10°时N与Ti原子比最高,达到了最高硬度,抵抗塑性变形的能力增强;另一方面,从图6中也可以看出,H与E也与耐磨性密切相关,高的H/E也意味着薄膜具有较好的耐磨性能。

图8 不同光栅阀角度下TiN薄膜的磨损率

3 结 论

1) 光栅阀角度对电弧离子镀TiN薄膜结构无明显影响,其择优取向均以TiN(200)面为主。

2) 随着光栅阀角度的增加,TiN薄膜表面大颗粒数量略有增加,表面粗糙度也有所增大。

3) 在光栅阀角度为10°时,TiN薄膜中N与Ti原子比最高,且此时具有最高的硬度和最低的弹性模量,以及最低的磨损率。

4) 在电弧离子镀真空镀膜过程中,光栅阀角度通过影响气体流量进而影响薄膜性能,但对于TiN薄膜结构无明显影响,只有选择合适的光栅阀角度才能有助于薄膜综合性能的改善。