直升机发动机舱通风冷却优化设计

2023-12-13刘冲冲窦志伟

李 悦,刘冲冲,窦志伟

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

发动机是直升机的“心脏”,由于现代作战需要,直升机的动力需求不断提升,发动机功率不断提高。更高的发动机功率意味着更高的发动机舱温度。要保证发动机、各附件、辅助设备能够正常工作,发动机舱的通风冷却系统设计至关重要[1-3]。直升机通常采用空气冷却的方式对发动机舱进行通风冷却,利用发动机排气引射的作用,使冷空气进入发动机舱,达到冷却目的。影响发动机舱通风冷却性能的主要因素包括通风口的设置和排气引射能力。石嵩等[4]针对直升机发动机舱冷却系统的3处冷却孔的进气性能开展优化设计,并利用计算流体力学方法模拟了直升机不同前飞速度下冷却口的进气流场。王忠义等[5]研究了排气引射器对燃气轮机机箱内通风冷却的作用,结果表明不同结构的排气引射系统对引射系数有一定的影响。

AC313A铁鸟机进行三发并车试验时,并车稳定于飞行状态时,监测到1#、3#发动机表面温度快速上升,机组反馈出现浓重的焦糊味。关车后,机务人员进行发动机舱的检查工作,发现1#、3#发动机舱部分橡胶件、活动整流罩、线缆及防磨网套损坏,部分传感器脱落。经对试验数据分析发现,1#、3#发动机舱所有温度测点处数据均已超过限制值。根据排查分析,认为发动机引射能力不足是导致发动机舱超温的原因。在三发并车低距飞行和三发地慢并车时,单台发动机的输出扭矩和功率变小,排气流量较小,引射效果变差,发动机舱通风散热不足,造成了热聚积升温。本文主要针对发动机舱超温问题,提出了两种不同结构的排气引射管,通过数值仿真手段对比分析排气引射能力,以及其对发动机舱通风冷却的影响,探索优化方向,从而更好地提升发动机舱通风冷却能力。

1 方法描述

1.1 控制方程

假设发动机舱内空气为不可压缩、牛顿粘性流体,流动为稳态湍流,发动机舱内气密性良好,且考虑舱内辐射换热。选用RNGK-ε模型[6]。与标准K-ε模型相比,RNGK-ε模型修正了湍流动力粘性系数,考虑了平均流动中的旋转及旋转流动情况,使模型对瞬变流和流线弯曲的影响能更好地做出预测。RNGK-ε模型在其ε方程增加了一项,提高了高速流动的准确性。

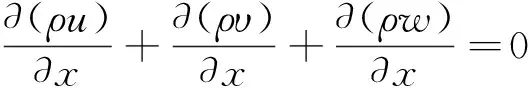

连续性方程:

(1)

能量方程:

(2)

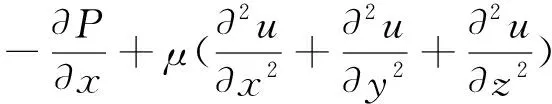

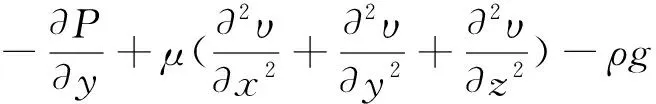

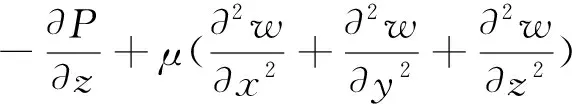

动量方程:

(3)

(4)

(5)

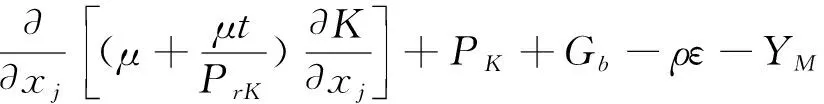

K方程(湍流能量传递方程):

(6)

ε方程(湍流能量耗散率方程):

(7)

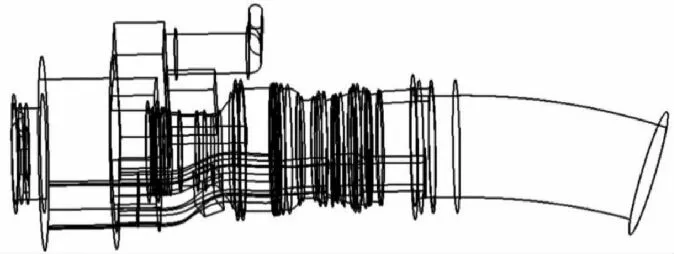

1.2 物理模型

由于发动机舱内发动机表面布置了复杂的油路、管线、传感器等附件,大大增大了建模的困难程度,因此需要对内部结构进行适当的简化。简化后的发动机舱内部结构模型如图1所示。由于直升机的对称性,取直升机的左侧物理模型用于计算,如图2所示;同时为了保证数值计算更好地收敛,对直升机机体架构也进行了一定程度的简化。为了保证关注的区域与远场边界之间不会产生数值上的不合理影响,避免出现伪物理现象,外流域取23 m*5.6 m*10 m。

图1 发动机舱内部结构简化模型

图2 机身结构简化模型

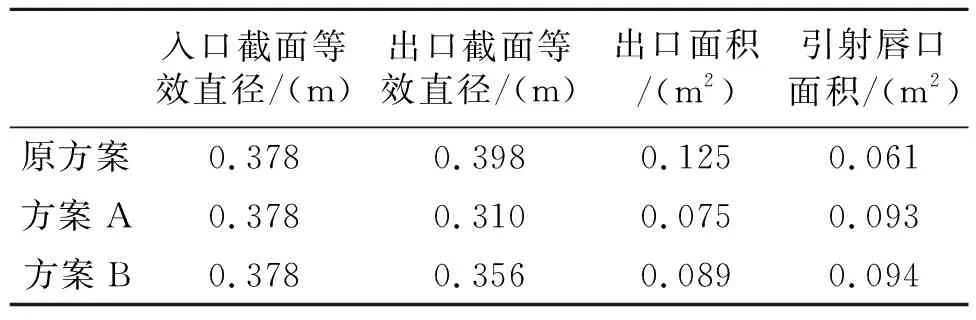

排气引射管原方案为常规的扩张型喷管,喷管出口截面积大于喷管入口截面积。图3中:方案A为收敛型喷管,出口截面积小于入口截面积;方案B为波瓣喷管,结构较为复杂,是一种具有高效混合特性的异形喷管结构[7]。3种排气引射管的结构参数如表1所示。

表1 排气引射管结构参数

表2 发动机舱通风冷却性能参数对比

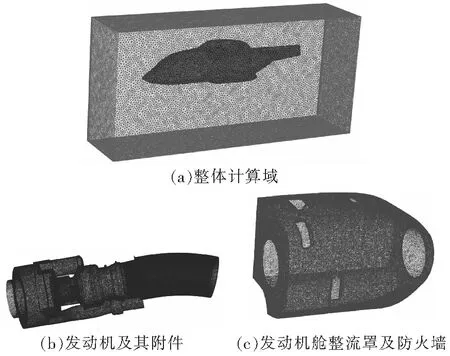

1.3 网格划分和边界条件设置

由于发动机舱内部结构不对称且几何模型复杂,网格划分时采用了非结构化网格。网格划分如图4所示,网格总单元数为187万左右。

图4 网格划分

计算采用发动机H=5020 W/m2/K下的表面温度,实际换热系数采用H=20 W/m2/K;发动机排气流量采用飞慢状态,质量流量为3.095 kg/s,发动机排气温度为465 ℃;计算采用全温模型,考虑重力,辐射模型为P1模型,湍动能方程选用RNGK-ε模型;整流罩壁面采用绝热壁面,发动机壁面为换热模型。

2 计算结果与分析

2.1 指标定义

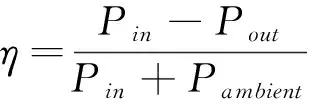

1)排气引射管压损为

(8)

式中:Pin为排气引射管入口截面表压,Pout为排气引射管出口截面表压,Pambient为大气压力。

2)引射比为

(9)

式中:ms为引射质量流量,mp为发动机排气质量流量。

2.2 发动机舱通风冷却性能对比

2.2.1 发动机舱整流罩及发动机主要成附件温度分布对比

针对原方案、方案A和方案B三种排气引射管结构,计算了前飞速度、下洗流速度为0,环境温度30 ℃,排气流量3.095 kg/s,排气温度465 ℃时发动机舱的通风冷却情况。图5和图6分别对比了采用3种排气引射管结构整流罩和发动机主要成附件的温度分布。由图可以看出:采用原方案时,整流罩最高温度达到238 ℃,发动机主要成附件表面最高温度达到291 ℃,已超过限制值;方案A收敛型喷管发动机舱整流罩壁面最高温为188 ℃,发动机主要成附件最高温234 ℃;方案B波瓣喷管发动机舱整流罩壁面最高温为194℃,发动机主要成附件最高温248℃。由此可见,两种改进方案均提高了发动机舱通风冷却性能。这是由于对于同一混合管而言,方案A减小了引射管出口截面积,导致引射唇口面积增大,引射流量增大,引射比φ增大;方案B中波瓣喷管的出口截面积虽然没有明显的减小,但由于其特殊的异形结构,引气唇口面积较于原方案增大,引射流量增大,引射比φ增大。

图6 发动机主要成附件温度分布

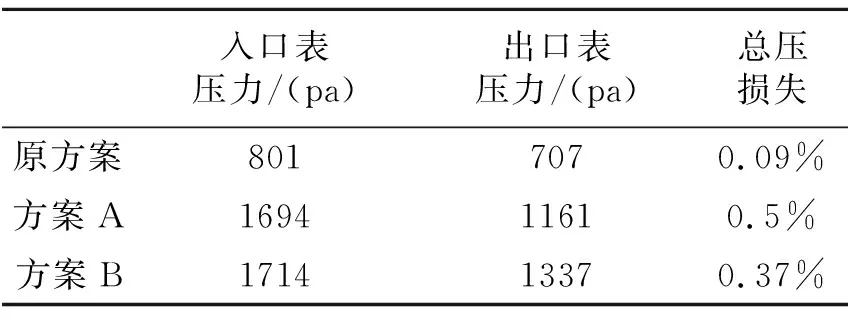

2.2.2 总压损失对比

表3分别对比了3种方案的入口、出口表压力以及总压损失。结果表明,方案A和方案B总压损失均相较于原方案增大,且方案A增幅更大。这是由于方案A出口截面面积最小,在入口截面不变的情况下,出口截面越小压力损失越大。

表3 总压损失对比

方案A和方案B的发动机舱整流罩和发动机主要成附件的温度分布大致相同,但由于方案A的总压损失比方案B高35%,因此方案B最佳,最终选用波瓣喷管作为最终方案。

3 结论

本文针对AC313A民用直升机发动机排气引射管3种方案开展发动机舱通风冷却优化设计研究,运用计算流体力学方法数值仿真了3种排气引射管对发动机舱通风冷却的影响,对比分析了发动机舱整流罩及发动机主要成附件的温度分布、引射比以及总压损失。现总结以下结论:

1)通过改变排气引射管的结构,可以改变引射比,从而改变发动机舱通风冷却情况,改变发动机舱内温度分布。

2)优化设计中,方案A和方案B在发动机舱内温度分布的表现基本相同,但方案A收敛型喷管总压损失高于方案B波瓣喷管超过35%,最终选择总压损失较小的方案B。