明挖隧道衬砌结构拆模时间研究及可靠度分析

2023-12-13胡长明王雅辉田鹏刚张丽莎杨坤达

胡长明, 王雅辉, 田鹏刚, 张丽莎, 杨坤达

(1. 西安建筑科技大学, 陕西 西安 710055; 2. 陕西建工控股集团未来城市创新科技有限公司,陕西 西安 712000; 3. 未来城市建设与管理创新联合研究中心, 陕西 西安 712000)

0 引言

近年来,混凝土作为土建最主要的材料被大量应用于隧道与地下工程中。混凝土自浇筑开始达到其强度设计值,通常要在标准条件下养护28 d。但大多数隧道尤其是明挖隧道,为了加快施工进度,往往会在混凝土水化早期拆模。钢筋混凝土衬砌拆模时间会影响到施工安全、施工质量与模板周转效率。若过早拆模则强度不够,极有可能导致衬砌开裂和沉降变形;若过迟拆模则脱模难度大,周转效率不高,并会产生高昂的费用。合适的拆模时间能够保证混凝土棱角和表面在拆模过程中不因拆模而断裂、破坏,不会因强度不够而造成结构倒塌、变形[1]。因此,为了节约工程投资、加快施工进度、提高模板使用效率、确保隧道衬砌结构安全使用功能,国内外很多专家和学者对隧道衬砌拆模时间进行了研究。例如: 李萌等[2]综合考虑超挖因素,运用有限元数值模拟方法对输水隧洞二次衬砌施工期的荷载进行分析,通过对比结构所承受的拉应力与材料的抗拉强度,确定了拆模时间;何伟[3]、相昆山等[4]利用有限元软件建立了三维模型,对导流洞混凝土衬砌的施工进行了计算分析,确定了边顶拱衬砌合理的拆模时间;陈必振等[5]采用ANSYS有限元软件分析南水北调中线穿黄隧洞工程衬砌拆模时间,合理缩短了模板循环时间; 宋丹等[6]对边顶拱钢模台车拆模时间进行了计算,为确定较为合理的边顶拱钢模台车拆模时间提供了理论依据。但因隧道衬砌受到施工工艺、施工环境、隧道跨度和混凝土材料等不同因素的影响[7-8],至今仍无统一拆模时间规定,需要对明挖隧道钢筋混凝土衬砌拆模时间开展专题研究。

本文依托咸阳机场预留高铁工程,通过ABAQUS有限元模拟,研究明挖隧道衬砌结构温度裂缝的发展规律,并结合现场实测衬砌强度,确定衬砌最佳拆模时间;同时,运用时变可靠度理论对拆模时间的合理性进行验证。以期研究结果为类似工程提供一定的参考。

1 明挖隧道衬砌拆模时间研究

1.1 衬砌拆模强度要求

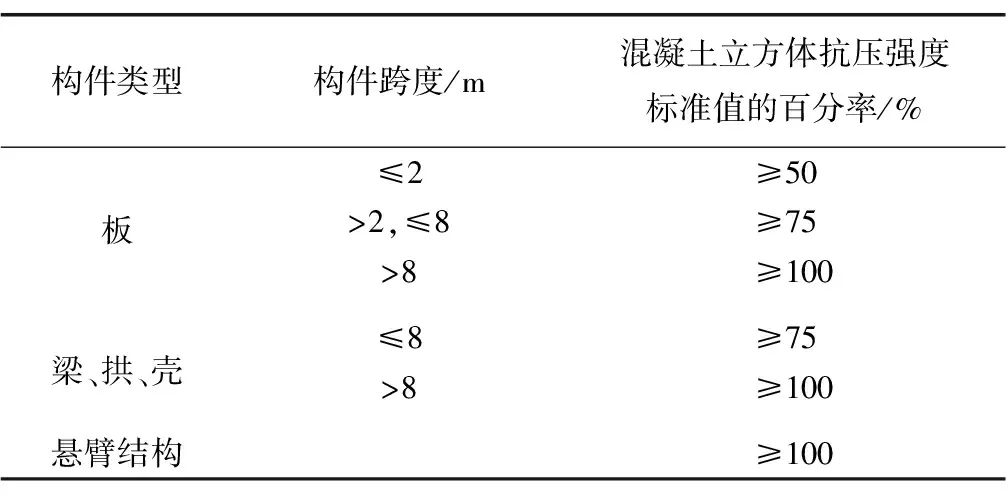

根据GB 50204—2023《混凝土结构工程施工质量验收规范》,现浇结构模板拆除时混凝土的强度需满足设计要求,当无具体要求时,侧模拆除时混凝土强度要能够确保其表面及棱角不因拆除模板而受损伤,底模拆除时混凝土强度要满足的规定见表1。如果按上述规定拆模,则需要经过漫长的等待,拆模时间长达14~28 d,既会影响工期,也会产生高昂的费用。因此,需要确定既能缩短工期、又能保证结构安全的拆模时间。

表1 底模拆除时混凝土的强度要求

1.2 衬砌结构裂缝产生原因

确定明挖隧道衬砌结构的拆模时间通常借助有限元法或结构力学法计算衬砌结构不同拆模时间混凝土的拉应力,通过对比施工期混凝土相应龄期的强度来确定拆模时间,这种算法忽略了混凝土水化热的温度作用,计算并不是很准确。明挖隧道衬砌混凝土在浇筑过程中衬砌变形受温度应力[9]、自重和仰拱约束等因素的综合影响,非常容易造成衬砌内部的拉应力超过当前龄期混凝土的抗拉强度而出现衬砌开裂,因此有必要对早龄期隧道衬砌的温度-应力场变化规律进行研究,寻找最佳的衬砌拆模时间,以免因拆模过早而产生裂缝。本文重点研究了关键龄期拆模时衬砌的变形和应力,并对最佳拆模时间进行了分析,以避免温度裂缝的产生。本文以以下3个方面作为裂缝产生的依据。

1)当衬砌未出现变形裂缝,但拆模之后衬砌最大主拉应力超过了该时刻对应龄期混凝土的抗拉强度时,认为产生由最大主拉应力造成的拉坏裂缝的风险很大。

2)当衬砌未出现变形裂缝,但拆模后衬砌最大主压应力超过了该时刻对应龄期混凝土的抗压强度时,认为产生由最大主压应力造成的压坏裂缝的风险很大。

3)衬砌变形开裂后,认为衬砌拆模引起的最大拉压应力此时已超过混凝土相应龄期抗拉、抗压强度。

为了更直观地对比,本文采用裂缝指数表示不同龄期混凝土强度和最大主应力之间的关系。按文献[10]中混凝土温控防裂要求,将混凝土的拉(压)应力乘以1.5与对应龄期混凝土的抗拉(压)强度的比值作为裂缝指数,当裂缝指数超过1时,表明此时的抗拉、抗压强度超过对应龄期混凝土的强度,混凝土存在产生温度裂缝的风险。

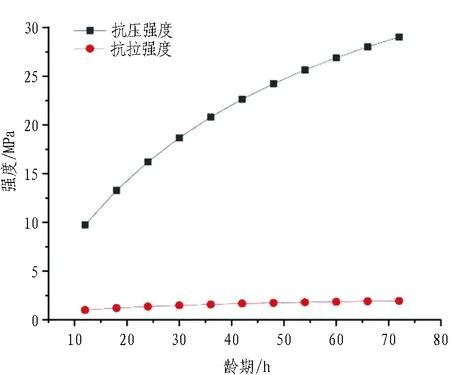

1.3 现场试验

为确定衬砌合理的拆模时间,对施工现场混凝土立方体强度进行了测量。隧道衬砌浇筑时,每仓取最后一罐材料制作3~4个试件,在与施工现场相同的情况下进行养护,每间隔一定时间记录试件强度值,按照预定方案分别对混凝土进行了12、18、24、30、36、42、48、72 h的强度试验,并绘制混凝土龄期与强度的关系曲线,如图1所示。从图中可以看出,混凝土抗压强度远远大于抗拉强度,且抗压强度增长速率很快。因此,拉裂缝会是影响拆模时间的关键因素之一。

图1 混凝土强度变化曲线

2 水化热温度场时效模式

2.1 温度场计算原理

考虑时变效应,假定混凝土为连续介质,得到温度场的时效模式如式(1)所示[11]。

(1)

式中:c(t)为比热容;ρ(t)为t时刻的密度,ρ(t)=ρ0-γT(t),其中,ρ0为28 d龄期混凝土的密度,T(t)为温度函数,γ为经验系数,γ=0.56;kx(t)、ky(t)、kz(t)分别为混凝土材料沿x、y、z方向的热传导系数,在任意时刻t,取kx(t)=ky(t)=kz(t);Q(t)为某时刻t单位体积混凝土的放热量。

2.2水化热反应模型

在绝热条件下,由于水泥水化放热效应,混凝土温度会升高,升高速率为

(2)

式中:θ为混凝土的绝热升温值;Q为28 d水泥水化放热量;c为混凝土比热容,J·kg-1·℃-1;ρ为混凝土密度,kg/m3;W为水泥用量,kg/m3;q为单位时间内单位质量水泥水化放热量。

用有限元将时域离散可得热增量方程式为:

(3)

式中: ΔQ(t)为Δt时间内的水化热增量; Δt为混凝土浇筑的时间差;Q∞为t→∞时的水化热量,取375 kJ/kg;α、β为混凝土水化热量时效系数,本文α取0.66,β取1;m为混凝土水化系数,m取值为0.3~0.9,本文取0.69。

3 有限元模拟求解参数

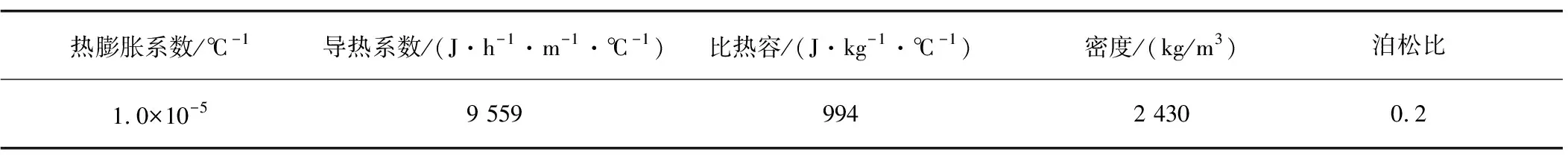

3.1 混凝土的热学性能参数

混凝土热学性能在混凝土温度场计算中必不可少,其热学性能包含对混凝土变形与传热产生影响的各项参数,工程实际中所用的混凝土热学参数参考实测结果取值,具体见表2。

表2 混凝土热学性能参数

3.2 环境温度

根据文献[12],当缺乏现场实测值时,可利用正弦函数式(4)逼近来替代环境温度。

(4)

式中:Tamax为一天中的最高温度,取30 ℃;Tamin为一天中的最低温度,取20 ℃;tmax为出现最高温度的时刻。

3.3 混凝土表面对流边界函数

衬砌混凝土表面光滑,所处地区平均风速为1.5 m/s,施工时衬砌的内侧是钢模板,衬砌的外表面是木模板。假定浇筑养护混凝土的过程中风速保持恒定,混凝土表面对流边界函数根据文献[13]中的公式计算,如式(5)所示。

K=21.8+13.53vn

。

(5)

3.4 混凝土弹性模量

混凝土弹性模量采用考虑各组分时变特性的时变方程式[14],如式(6)所示。

(6)

(7)

(8)

4 明挖隧道衬砌结构拆模实例

4.1 工程概况

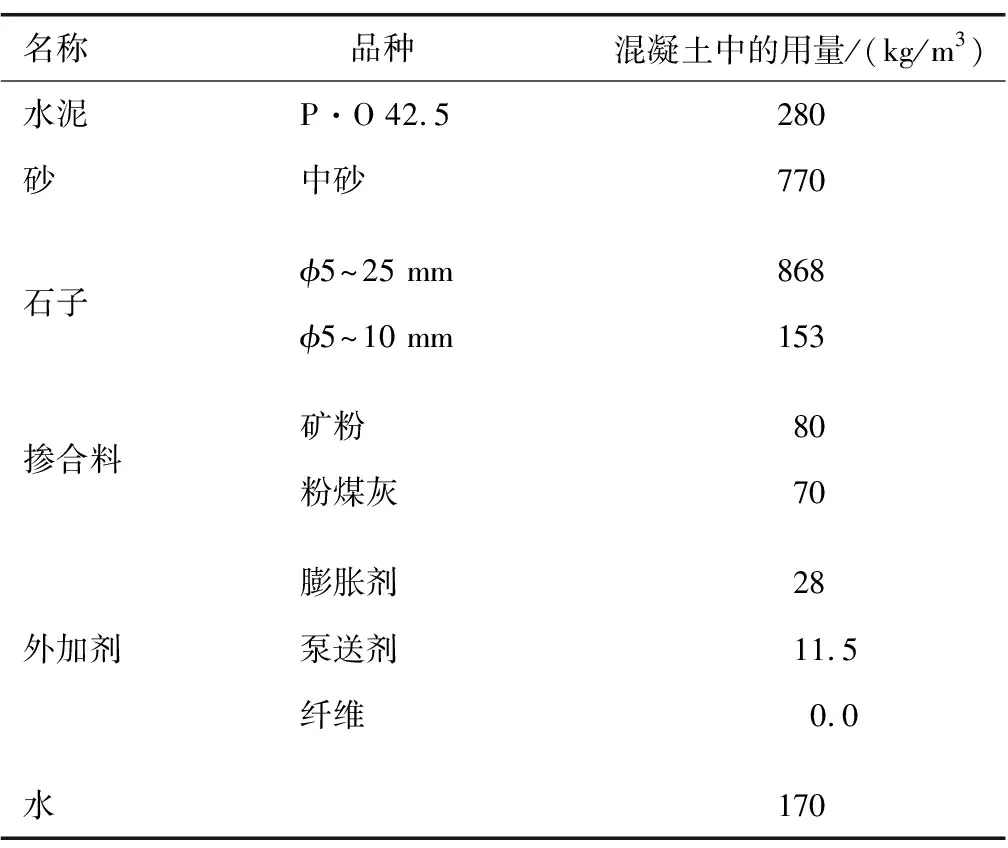

以西安咸阳国际机场预留高铁工程为例,分析明挖隧道衬砌结构合理的拆模时间。隧道咽喉段全部采用明挖法,断面多为拱形,隧道轨面最大埋深约25.2 m。本文以最大断面为例计算拆模时间。最大断面跨度为28.77 m,长度为65 m;结构顶板及侧墙厚0.6~1.3 m。所有主体均采用C40、P10钢筋混凝土结构,结构断面按6 m为一施工段进行划分,采用行走液压衬砌台车进行主体结构施工。混凝土浇筑顺序为先浇筑仰拱及两侧边墙,仰供填充层采用C20混凝土,仰拱及填充层达到强度要求后,内模台车就位,进行钢筋绑扎,然后安装外模。混凝土配合比见表3。浇筑方式采用混凝土搅拌车输送并泵送进仓。

4.2 结构模型

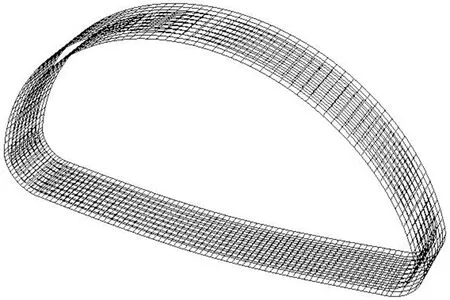

隧道断面形状为马蹄形,宽28.77 m,高13.5 m,衬砌厚度为1.1 m。仰拱与衬砌接触面很小,因此忽略仰拱水化热的影响。在模型分析中,将仰拱视为恒温,只考虑仰拱与衬砌之间的约束及热传递现象,隧道的几何模型采用ABAQUS有限元软件建立,如图2所示。有限元模拟分析时,使用植入式钢筋。钢筋采用三维线单元来模拟并嵌入母单元,钢筋单元和母单元两者之间不存在相对滑移,利用内置嵌入约束对二者进行约束,使得二者自由度相同。隧道钢筋模型见图3。

表3 混凝土配合比

图2 隧道几何模型

图3 隧道钢筋模型

4.3 网格划分与工况设置

进行有限元分析时,分析步设置为温度-位移耦合,单元设置为C3D8T单元。将混凝土浇筑后12、18、24、36、48、72 h拆模作为计算工况,拆模前衬砌外表面边界为木模板,内部边界为钢模板,忽略模板自重,分别采用木模板与钢模板的对流换热系数;拆模后衬砌内外表面为混凝土直接与大气接触,采用混凝土对流换热系数。衬砌两侧底部与仰拱连接,建立仰拱模型,设定初始恒温为28 ℃,实现浇筑后衬砌与仰拱之间的热交换;隧道新浇衬砌与既有衬砌接触,建立1.5 m长既有衬砌来考虑新浇衬砌与既有衬砌之间的热交换。新浇筑混凝土的初始温度为25 ℃,其他既有结构温度设置为28 ℃,分析步时长设置为168 h。模板拆模前对衬砌结构起法向约束作用,同时考虑自重和仰拱的约束作用,对衬砌结构进行有限元分析,模拟衬砌结构温度和应力的变化情况。

5 计算结果分析

5.1 关键时间点拆模后应力场分析

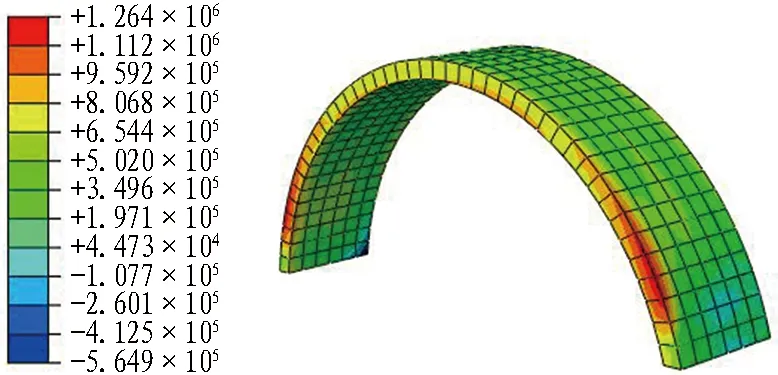

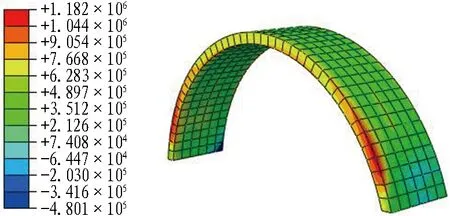

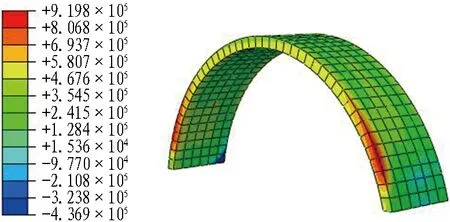

明挖隧道衬砌在各个关键时间节点拆模后的最大主应力云图如图4所示。关键时间节点拆模后衬砌最大主应力及裂缝指数如表4所示。

(b) 浇筑后18 h拆模

(c) 浇筑后24 h拆模

(d) 浇筑后36 h拆模

(e) 浇筑后48 h拆模

(f) 浇筑后72 h拆模

表4 关键时间节点拆模后衬砌最大主应力及裂缝指数

由图4(a)可以看出: 混凝土浇筑后12 h拆模,衬砌外表面绝大部分区域存在拉应力,拆模后的25 h在边墙与衬砌接触点向上2 m左右与现有衬砌接触点处拉应力最大,为1.23 MPa,抗拉裂缝指数>1。因此,在浇筑后12 h拆模,衬砌存在较大因受拉开裂产生环向裂缝的可能。

由图4(b)和图4(c)可以看出: 混凝土浇筑后18、24 h拆模,最大主应力出现的位置相同,均在距离顶拱中央部位5 m与既有衬砌接触位置处,在此位置处有宽1 m、长10 m的最大主应力区,混凝土浇筑后18 h拆模衬砌最大主应力为1.86 MPa,混凝土浇筑后24 h拆模衬砌最大主应力为1.82 MPa。两者最大主应力相差不大,说明在混凝土浇筑后18~24 h拆模衬砌的最大主应力已经达到峰值,抗拉裂缝指数均>1,因此在浇筑后18、24 h拆模衬砌存在较大开裂风险。

由图4(d)可以看出: 混凝土浇筑后36 h拆模,衬砌的最大主应力位置主要出现在拆模后10 h拱腰与既有衬砌的交接处,约有长5 m、宽1 m的最大主应力区,最大主应力值为1.26 MPa,抗拉裂缝指数>1,有较大开裂风险。

由图4(e)和图4(f)可以看出: 混凝土浇筑后48、72 h拆模,衬砌的最大主应力区与混凝土浇筑后36 h拆模大致相同,出现时间为拆模后0.5 h,最大主应力分别为1.18、0.92 MPa,抗拉裂缝指数均<1,说明此时拆模不会产生拉裂缝。

5.2 拆模时间的确定

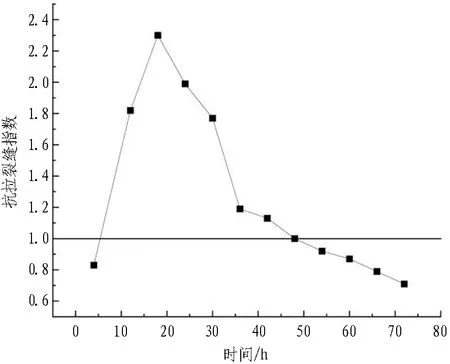

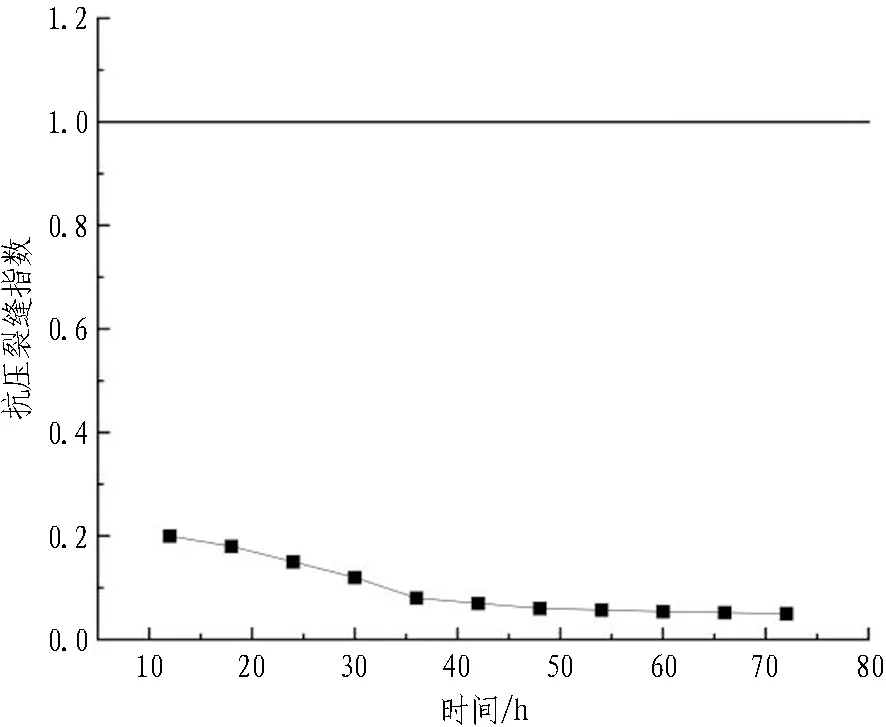

各关键时间节点拆模后衬砌峰值应力时程曲线(已乘以1.5倍抗裂安全系数)如图5所示。抗拉、抗压裂缝指数时程曲线如图6所示。由图5和图6可以看出: 早期混凝土温升阶段,由于模板的约束作用使衬砌混凝土不能自由变形,衬砌受力以压应力为主;拆模后衬砌可以自由变形,应力迅速由压应力变成拉应力,若此时衬砌最大拉应力大于对应龄期混凝土抗拉强度,将出现拉裂缝,可通过拆模后加强对混凝土表面的养护、减小内外温差等措施减小拉应力的产生。主应力在混凝土浇筑后的48 h内整体呈增加趋势且始终大于衬砌的抗拉强度,抗拉裂缝指数始终大于1,在48 h后开始回落并最终趋于平稳;衬砌拆模后的压应力始终远小于抗压强度且处于不断减小的趋势,抗压裂缝指数始终小于1,因此基本上不会产生压坏裂缝。

图5 各关键时间节点拆模后衬砌峰值应力时程曲线

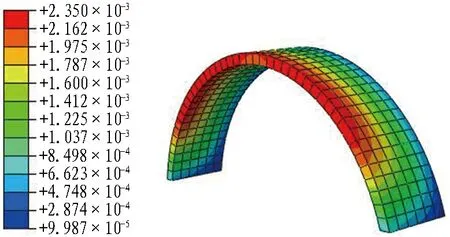

混凝土浇筑后48 h拆模衬砌的位移云图如图7所示。最大位移发生在拱腰位置处,为0.235 cm,结果表明所有位移均未超过规范要求的现浇结构位置和尺寸允许偏差,能够满足施工要求。

(a) 抗拉裂缝指数

(b) 抗压裂缝指数

图7 混凝土浇筑后48 h拆模衬砌的位移云图(单位: m)

综上可知,隧道衬砌在拆模时施工缝处易产生环向裂缝;随着拆模时间的推迟,隧道衬砌最大主应力区从拱腰与既有衬砌交接位置开始向拱顶扩展,且最大主应力不断增大,在24 h拆模前后达到最大;峰值应力出现在最大主应力区中部,随后衬砌最大主应力区开始往回发展,最大主应力值也在不断变小;在48 h以前拆模,隧道衬砌形成拉裂缝的风险较大,在48 h以后拆模,不会产生温度裂缝。

采用上述计算过程对本工程部分其他尺寸的隧道进行模拟,得到了不同尺寸明挖隧道衬砌的拆模时间,见表5。

表5 不同尺寸明挖隧道衬砌的拆模时间

将表5中的数据进行Liner函数多项式拟合,得到了不同尺寸明挖隧道衬砌拆模时间拟合公式(如式(9)所示),线性多项式的拟合优度R2为0.996,拟合优度良好。

T=-9.135+1.201X1+0.983X2+8.703X3。

(9)

将本工程跨度18.6 m、高度15.4 m、衬砌厚度1 m的隧道尺寸数据代入式(9),得到理论衬砌拆模时间为37 h,与实际拆模时间为36 h有一定误差。这是由于理论拆模时间考虑了温度等时变作用因素,会产生一部分温度应力,导致计算的拆模时间比实际工程拆模时间长。通过上述验证表明了采用式(9)计算出的衬砌拆模时间对实际工程具有一定的指导作用。

6 隧道衬砌拆模后可靠度计算

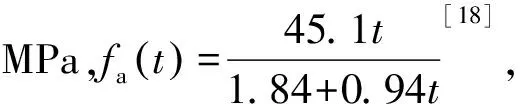

隧道衬砌在拆模后其结构是否存在失效风险,可通过计算其可靠度进行验证。衬砌可靠度分析是通过荷载-抗力计算模型进行的,因此必须计算荷载效应统计特征。本文中对于荷载效应与荷载的变化关系并不清楚,但是对于荷载效应统计特征是已知的,其可通过响应面法进行计算,然后根据荷载效应和抗力的统计特征,采用一次二阶矩法[15]计算结构的可靠度。

在分析隧道衬砌在混凝土水化热产生的温度应力、衬砌自重和仰拱约束共同作用下的时变可靠度时,影响衬砌混凝土开裂的因素主要有混凝土抗拉强度fa、弹性模量E、比热容c、导热系数λ和衬砌自重w等。假设混凝土浇筑时各个温度场及应力场参数随机分布特征均根据最终状态参数随机分布特征确定,故选择最终状态混凝土各个参数作为衬砌开裂风险可靠度的随机变量,仅考虑强度及弹性模量的时变性。由于随机变量数量多,需进行大量的试验,耗费大量时间,而均匀设计法可以很好地解决这一问题。因此,本文将结合均匀设计法、响应面法和有限元数值模拟法构建衬砌结构的荷载效应响应面显示表达式。

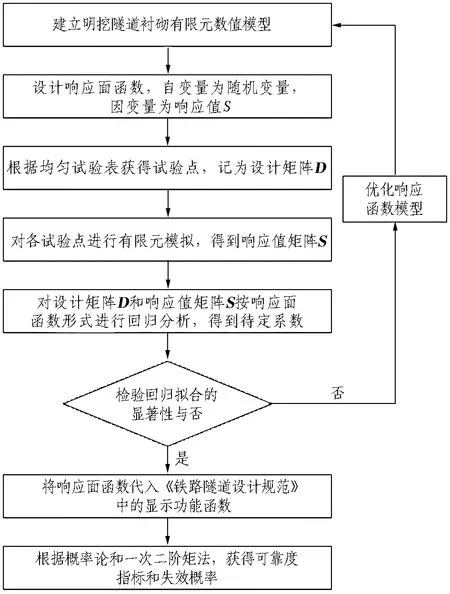

6.1 均匀设计-响应面法

若不能显示表达函数Z与随机变量间的关系,则可以采用响应面法来投射1组变量的值,并利用数值计算确定函数对应值集。利用这些变量值与函数值之间清晰的函数关系,用近似值代替真实函数[16]进行可靠性分析,如图8所示。响应面函数一般以二阶多项式形式进行设计(见式(10))。可靠度指标计算流程如图9所示。

(10)

式中:Xi(i=1,2,…,n)为基本变量;a,bi,ci为待定系数,为确定这些待定系数,需要运用均匀设计法[17],筛选出影响试验指标的各种因素及因子,并依据均匀设计表制定试验方案,根据所得试验结果拟合出功能函数。

图8 原功能函数与响应面函数的关系

图9 明挖隧道衬砌可靠度指标计算流程

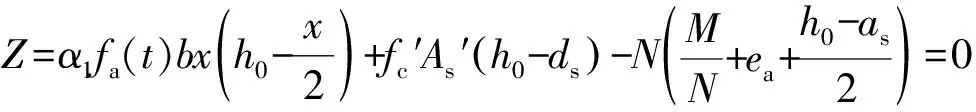

6.2 考虑强度随时间变化的衬砌截面极限状态方程

依据GB 50010—2020《混凝土结构设计规范》和TB 10003—2016《铁路隧道设计规范》确定出钢筋混凝土明洞极限状态面函数,建立考虑强度随时间变化的衬砌截面极限状态方程为:

(11)

6.3 衬砌内力统计特征

本文采用荷载-结构模型计算明挖隧道在施工阶段拆模后衬砌的可靠度。计算中取基本随机变量为混凝土抗压强度fa、弹性模量E、比热容c、导热系数λ、衬砌自重w、钢筋抗压强度f′c、衬砌厚度h、泊松比ν,各随机变量的统计特征根据文献[19]和《铁路隧道设计规范》取值,见表6。

表6 随机变量统计特征

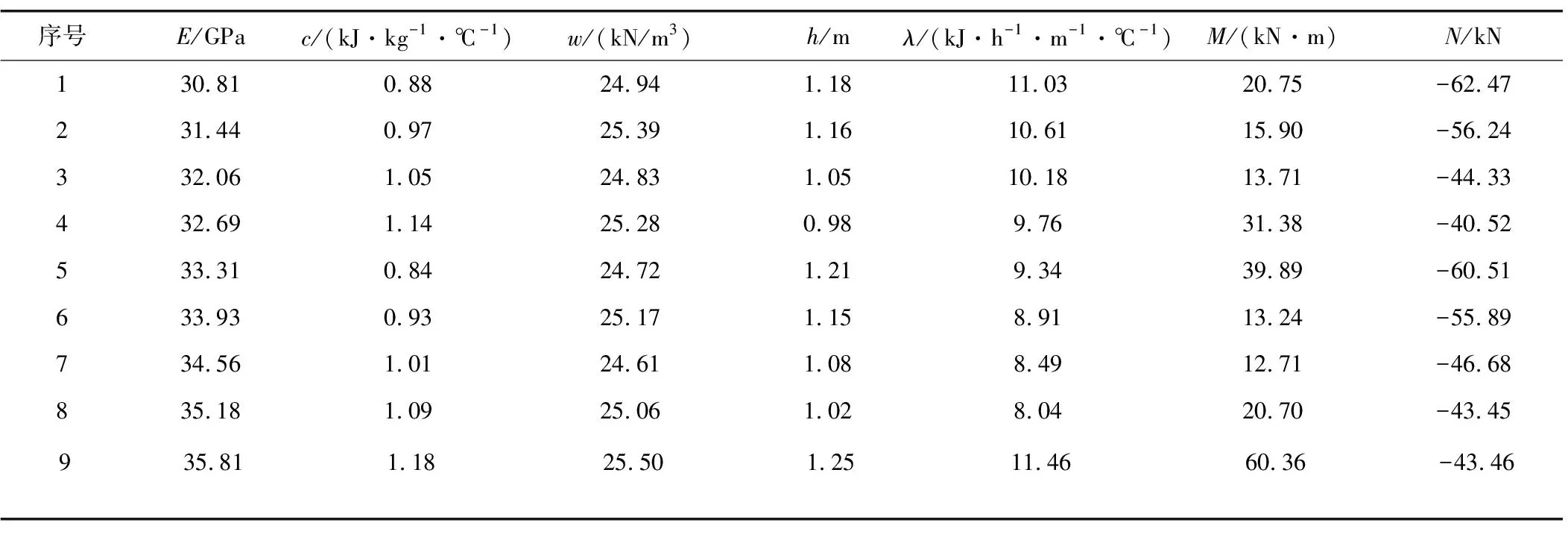

选取前述ABAQUS分析中混凝土浇筑后48 h拆模最不利位置截面作为计算截面,采用均匀设计-响应面法计算荷载响应的统计特征。首先确定各随机变量均值与标准差,求出每个随机变量的2个水平,m+s(高水平)和m-s(低水平),根据均匀设计法“均匀分散”原理,在(m-s,m+s)范围内均匀取值,参照5因素9水平的均匀设计表进行试验设计,并采用有限元进行计算和仿真,计算结果见表7。

将结果用二次多项式(10)拟合得到真实函数,如式(12)和式(13)所示。

M=-230.72-699.5E-1 786.8c+903.81w-

695.17h+414.74λ+10.365E2+1 043.3c2-

18.39w2+481.49h2-23.00λ2。

(12)

N=-273.94-913.37E+25.59c+ 99.87w+228.91h+

581.28λ+13.76E2+74.23c2-20.17w2-53.87h2-

30.91λ2。

(13)

根据均匀设计-响应面法求得弯矩M均值为22.22 kN·m,标准差为9.21 kN·m; 轴力N均值为-50.99 kN,标准差为7.89 kN。最后运用一次二阶矩法在MatLab中编制相应的程序进行计算,把相关的计算参数代入,得到隧道衬砌的可靠度指标为6.79。

表7 各试验点在最危险截面的弯矩和轴力计算结果

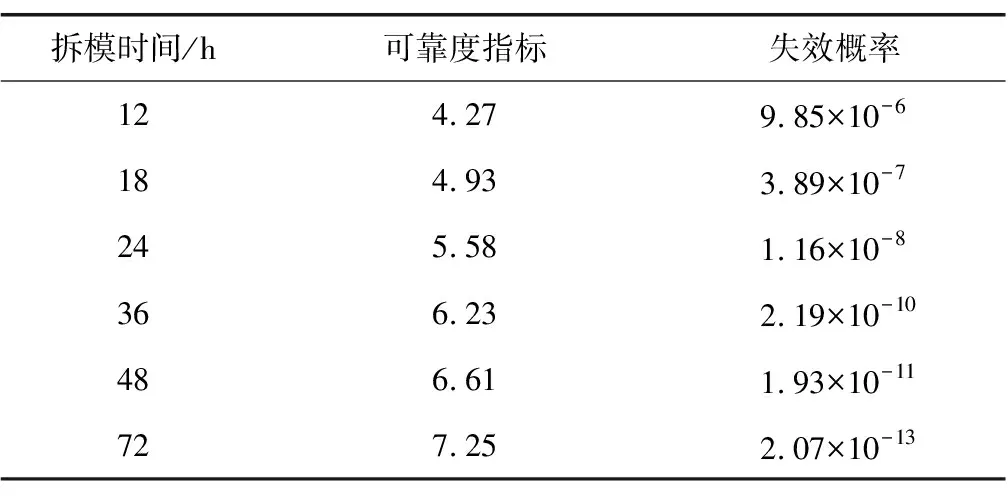

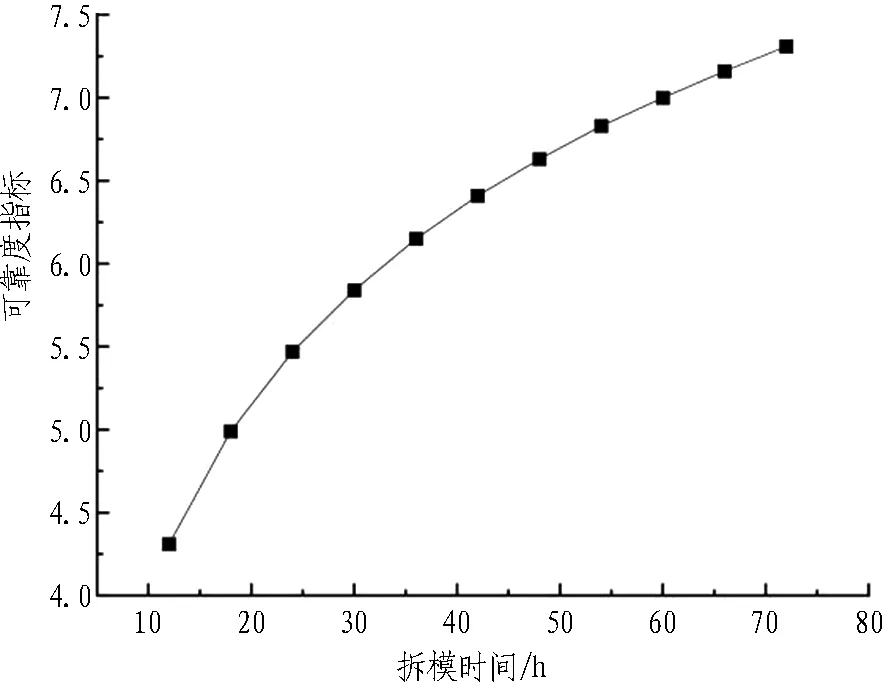

各关键时间节点拆模后最不利截面时变可靠度指标和失效概率见表8。最不利截面时变可靠度指标与拆模时间的关系曲线如图10所示。

表8 各关键时间节点拆模后最不利截面时变可靠度指标和失效概率

图10 最不利截面时变可靠度指标与拆模时间的关系曲线

由图10可以看出,结构在72 h内拆模其可靠度随时间是不断增大的,且与拆模时间呈对数关系。通过回归分析,最不利截面时变可靠度指标与拆模时间的关系曲线拟合公式如下:

R(t)=1.671 9lnt+0.159 3。

(14)

本关系式的拟合优度R2为0.995 5,拟合良好。总体而言,本工程的可靠度指标高于相应规范的要求,表明混凝土浇筑后48 h拆模隧道衬砌的安全性是有保障的。

7 结论与讨论

本文综合考虑施工环境和衬砌混凝土的时变性,以西安咸阳机场预留高铁工程为例,研究了明挖隧道衬砌结构温度裂缝和最大主应力产生的位置及规律,确定了最佳拆模时间,并引入时变可靠度对计算得到的拆模时间进行验证。主要结论与建议如下:

1)针对本工程,随着拆模时间的推迟,隧道衬砌最大主应力区从拱腰处与既有衬砌交接位置开始向拱顶扩展,且最大主应力不断增大,在达到最大值后开始减小,峰值应力出现在最大主应力区中部。通过计算得到了本工程最大断面在混凝土浇筑后48 h拆模可以避免温度裂缝的产生,通过与实际拆模时间进行对比,验证了本计算方法的准确性,也说明了提高混凝土早期强度是缩短拆模时间的关键因素之一。

2)在采用有限元模拟方法确定了拆模时间后,引入时变可靠度理论计算了最大断面在每个拆模时间节点拆模后结构的可靠度指标,得到了本工程在混凝土浇筑后48 h拆模结构的可靠度为6.61,高于规范的规定值,验证了拆模时间的合理性和可行性。

3)把均匀设计法与响应面法相结合可大幅度减少试验次数,在保证计算精度的情况下,使计算流程简化,使计算更高效,具有很好的可行性和适用性。

影响拆模时间的因素有很多,本文只针对温度和边界约束因素进行了分析,对于其他如模板材质、浇筑方法、养护温度等因素还有待进一步研究。此外,隧道衬砌拆模时,需要确定衬砌混凝土的强度,试件需要与现场相同的条件下浇筑和养护,并进行室内试验,这个过程会消耗大量的人力、物力和财力,并会错过最佳的拆模时间。因此,如何快速、精准地预测出施工期衬砌混凝土的强度,需进一步研究。