地震多发区山岭隧道新型隔震结构设计与应用研究

2023-12-13费建波魏嘉延金家康马伟斌陈湘生

费建波, 魏嘉延, 金家康, 马伟斌, 陈湘生,

(1. 极端环境岩土和隧道工程智能建养全国重点实验室, 广东 深圳 518060; 2. 滨海城市韧性基础设施教育部重点实验室(深圳大学), 广东 深圳 518060; 3. 深圳大学土木与交通工程学院, 广东 深圳 518060; 4. 中裕铁信交通科技股份有限公司, 河北 衡水 053000;5. 中国铁道科学研究院集团有限公司铁道建筑研究所, 北京 100081)

0 引言

近年来,随着我国西部铁路基础设施建设的快速发展,大量铁路山岭隧道工程穿越活断层和高烈度地震区。频率高、震级大的地震作用,加之分布广泛的不良地质,给铁路隧道建设和运营维护带来了巨大挑战,很多技术难题仍未解决。一般认为,隧道等地下结构在地震时由于受到围岩约束,震动幅度小,震动次数少,抗震性较好[1]。但实际工程表明,穿越活动断裂带隧道受震害影响显著,结构震损严重[2],因此发展隧道结构减震技术十分必要[3]。目前,地震多发区和活动断裂带隧道工程中常用的应对措施包括超挖设计、设置减震缝和设置减隔震层3种方式。

超挖设计是断层位错时容许隧道产生一定变形、避免支护结构破坏的一种常用设计方法[4]。根据工程区域的断层位错预估量、地震烈度、围岩地质条件及隧道断面形式等多方面因素,可沿隧道断面径向增大隧道尺寸进行超挖设计。这样断层错动发生后,超挖的隧道断面可以保证隧道限界,为列车安全运营提供保障。

设置减震缝是沿隧道纵向设置环向结构缝,把隧道分为多个相互独立的节段。各个节段可发生横向或纵向相对位移但并不产生相互作用,围岩的变形大部分通过各个节段的错动而释放,使结构的横向或纵向相对位移集中在减震缝处,减弱各个节段上因围岩变形而产生的相对位移,从而降低结构内力[5-7]。唐浪洲[8]研究表明设置减震缝对衬砌剪切和挤压破坏有减缓效果。

增加结构的韧性是地震多发区和活动断裂带隧道工程减隔震的另一种重要途径。国内外学者近期将“韧性”概念引入隧道工程技术研究领域,重点关注当外部环境发生变化时韧性隧道具备的抵御外部冲击、适应变化并自我修复的能力。在围岩和隧道衬砌结构之间设置刚度较低的隔震层是一种有效的增韧措施[9]。已有研究发现,设置隔震层可减小隧道衬砌结构变形[10],降低隧道衬砌应力,缩小破坏的塑性区[11],协调地震时衬砌与围岩的变形[12]。

隔震层材料包括泡沫混凝土、沥青、橡胶、火山渣、片石混凝土、等高分子聚合物等[13]。其中,泡沫混凝土密度低、剪切刚度小,是一种常用的隧道隔震层材料。Ma等[14]通过直剪、单轴和三轴压缩试验发现,泡沫混凝土隔震结构可提升隧道抗震效果[15-16]。Ma等[17]研发了非水反应高聚物材料,并通过离心试验验证用该材料作隔震层能降低衬砌动力响应,但泡沫混凝土、高聚物材料在地震作用下易发生脆性破坏,威胁隧道安全。

橡胶材料弹性好、可恢复性强[18],其作为隔震层材料可增强衬砌与围岩的变形协调能力,提升隧道工程的韧性[19]。本文针对地震多发区和活动断层带的跨断层山岭隧道,运用狭义的韧性隧道概念,设计新型橡胶隔震结构,研发速度相关的高阻尼橡胶材料,并将新型隔震层结构应用于实际工程中,以期提升跨断层隧道结构适应变形的能力。

1 隧道隔震层橡胶材料

橡胶是一种高弹性的高分子化合物(分子量一般在10万以上),橡胶的分子链可以交联,交联后的橡胶受外力作用发生变形时,能迅速复原,因而具有一般材料所没有的高弹性。此外,橡胶具有良好的物理力学性能和化学稳定性,如较高的强度、较好的气密性及防水性、电绝缘性等。

1.1 速度相关高阻尼橡胶材料

在调研分析国内外隔震橡胶材料性能的基础上,依据现有行业工程隔震规范和隔震材料质量标准及规定初步确定增塑剂和橡胶材料复合物类别及配比。按照试验规范(如GB/T 12830—1991等)的测试材料剪切模量和阻尼性能确定最佳材料配合比。结合隧道隔震层材料使用工况,分别采用剪切模量不低于0.8、1.2 MPa的高阻尼橡胶(HDR G0.8、HDR G1.2)和0. 8 MPa的天然橡胶(NR G0.8)。

1.1.1 剪切模量

考虑到桥梁橡胶隔震技术已被广泛应用,较为成熟,参考GB 20688.2—2006《橡胶支座 第2部分: 桥梁隔震橡胶支座》制定了橡胶材料的剪切模量性能指标值,如表1所示。

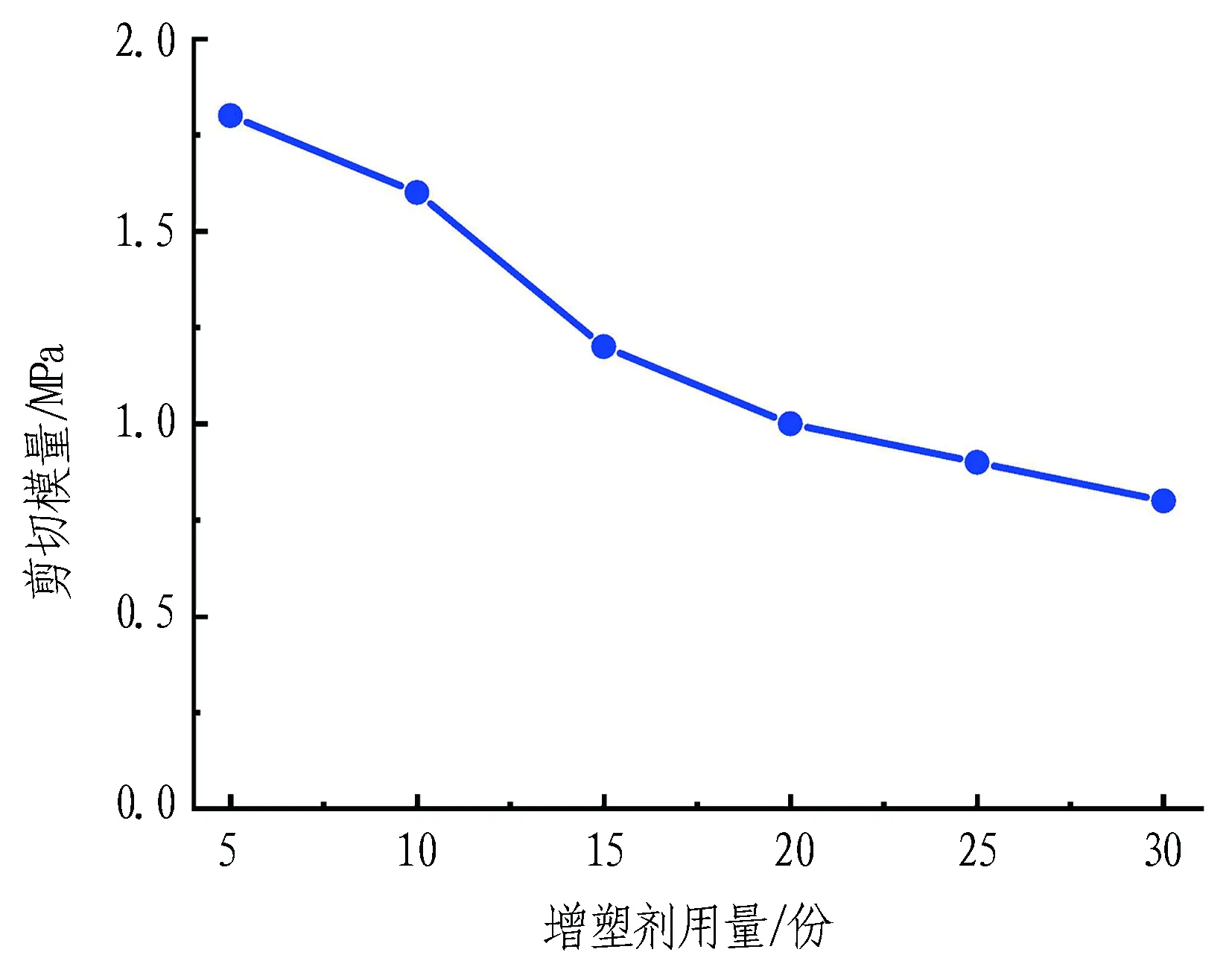

在橡胶材料生产过程中,通过添加不同种类和用量的增塑剂(DOS),可使橡胶材料剪切模量达到上述标准。以100份橡胶为基准,增塑剂用量对橡胶剪切模量的影响如图1所示。橡胶材料的剪切模量指标测试方法采用GB/T 12830—1991中“硫化橡胶与金属粘合剪切强度测定方法 四板法”。

图1 增塑剂(DOS)用量对橡胶剪切模量的影响

1.1.2 阻尼性能

参考GB 20688.3—2006《橡胶支座 第3部分 建筑隔震橡胶支座》和JG/T 118—2018《建筑隔震橡胶支座》确定等效阻尼比的最佳橡胶基材物理力学性能要求。选择直径20 um、长度1 mm的纤维素短纤维和石油树脂为阻尼助剂,提高橡胶材料的等效阻尼比,选用不同石油树脂用量控制材料阻尼性能。

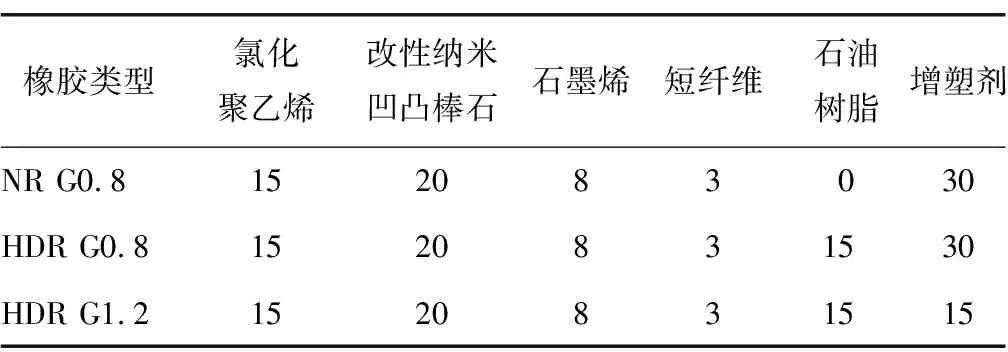

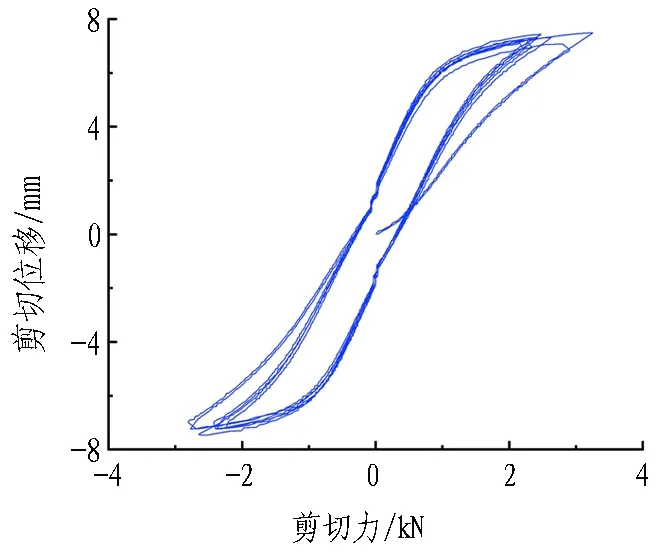

综合上述手段开展测试分析,选用NR G0.8天然橡胶和HDR G0.8、HDR G1.2高阻尼橡胶3种类型橡胶材料,配方如表2所示。

表2 不同类型橡胶隔震层用橡胶材料配方

1.2 试验测试

考虑到地震作用力是周期性振荡荷载,本研究采用GB/T 7759—1996《硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定》的试验测试方法,针对1.1节采用的橡胶材料,设计多种频率的加载试验,探究不同频率周期性荷载作用下的结构动力性能,模拟在地震发生作用下隔震层的受力变形性能,分析其减隔震效果。

制备如图2所示的试件,其中蓝色部分为橡胶,通过胶黏剂与钢片热硫化粘结为一体,橡胶单片尺寸为25 mm×25 mm×6 mm(长×宽×厚)。外力加载由位移U控制,位移变化服从U=A·(2πf·t)。其中,f为加载频率,t为时间,振幅A=6 mm(50%剪应变)。每次加载循环3圈,取第2圈进行分析。

图2 试件制备示意图

橡胶材料的物理力学性能试验结果见表3。由表可知,HDR G0.8、HDR G1.2、NR G0.8 3种橡胶材料均具有较高的拉伸强度和扯断伸长率,高阻尼HDR G0.8、HDR G1.2材料有较高的等效阻尼比,当地震发生时可以抵抗围岩对二次衬砌的冲击强度,适应断层黏滑发震和蠕滑错动引发的衬砌变形协调需求。

表3 橡胶材料的物理力学性能试验结果

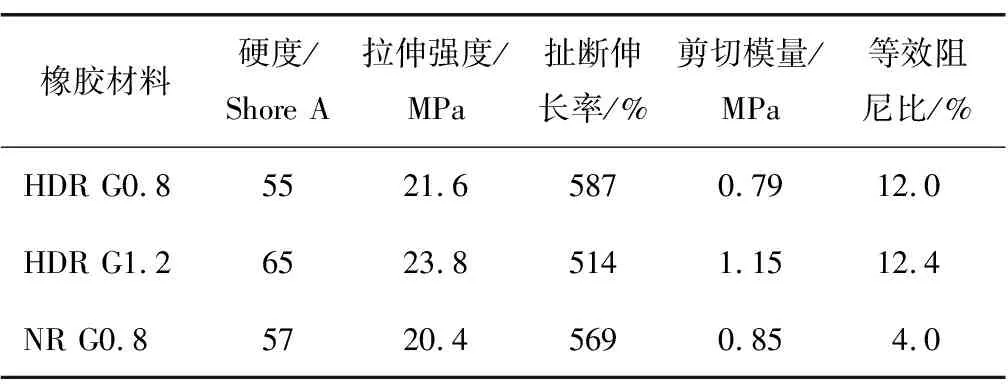

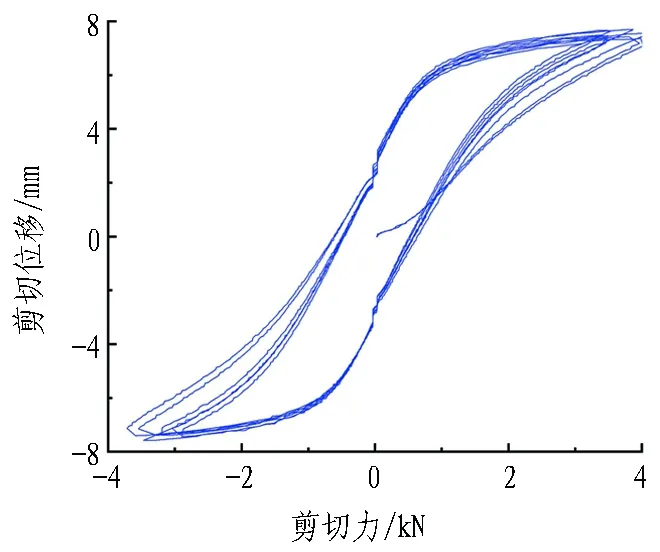

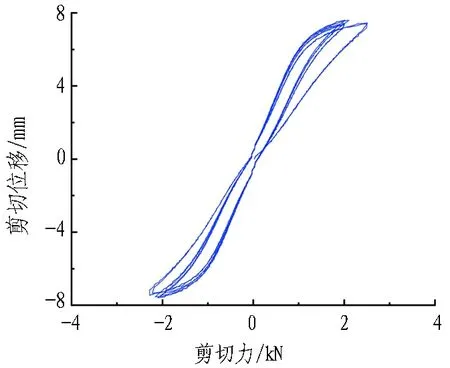

橡胶材料滞回曲线如图3所示,曲线面积代表了材料吸收或释放的能量值。应力增加时,曲线面积是正值,表示材料吸收能量;反之,材料释放能量。应力增加段和应力下降段的面积差值表示能量在1个循环加载下耗损的能量。因此,滞回圈的面积代表1个应力循环所消耗的能量[20]。由橡胶材料的剪切滞回曲线可知,HDR G0.8、HDR G1.2 2种高阻尼橡胶材料可有效吸收地震产生的震动能量,并将地震能量转化为橡胶材料的热能散发出去,减缓围岩对二次衬砌的冲击。

(a) HDR G0.8

(b) HDR G1.2

(c) NR G0.8

1.3 速度相关性

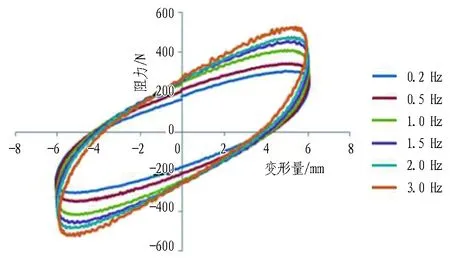

为验证HDR G1.2橡胶材料动力性能的速度相关性,开展1.2节所述的循环加载试验,试验的加载频率f分别取0.2、0.5、1、1.5、2、3 Hz。周期性加载试验中不同的加载频率对应实际工况下不同的冲撞或挤压速率,试验中加载速率由慢(7.53 mm/s)到快(113 mm/s),用以分析断层慢速错动到快速黏滑作用下隔震层的剪切速率响应特征。

由v=dU(t)/dt可知,加载过程中的最大速度为v=2πfA。加载过程中,速度最大值为零位移点,速度最小为位移最大点。因此,提取零位移时的阻力、最大位移时的阻力、等效阻尼比等进行比较,见表4。

由表4可知,橡胶材料随频率增加,其最大阻力和剪切刚度明显增加。试验橡胶材料在不同频率荷载下的滞回曲线见图4。由图可知,随着频率增加,滞回圈面积变大,体现了更好的吸能能力,证明该材料承受周期性荷载的能力和抗震效果较好。

图4 试验橡胶材料在不同频率荷载下的滞回曲线

橡胶材料的速度相关性使得隔震层在低速变形下相对柔软,但一旦遇到高速冲撞或挤压,材料便变得坚硬从而可更好地抵抗外力,实现根据外力条件刚柔自调节。

2 隧道新型隔震结构

基于1.3节所述的速度相关高阻尼橡胶材料,设计微孔发泡橡胶复合多孔橡胶、微孔发泡橡胶复合加劲骨架结构、点带支承隔震结构3种隔震层结构。通过室内静力加载试验、数值计算,验证新型隔震层结构的动力性能。

2.1 微孔发泡橡胶复合多孔橡胶结构

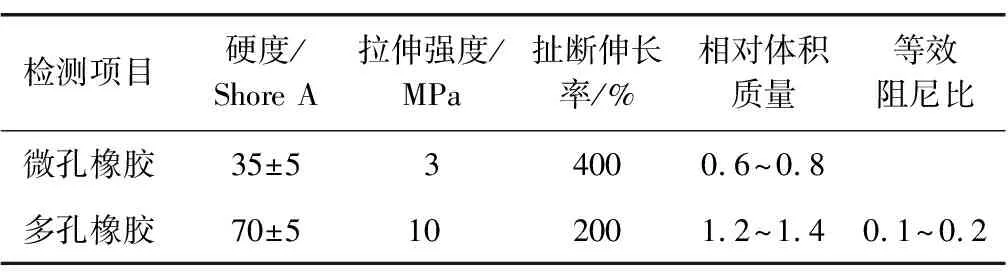

采用速度相关高阻尼橡胶材料,设计了微孔发泡橡胶与多孔橡胶复合形成双层变刚度结构,结构示意图见图5,微孔橡胶与多孔橡胶的材料性能见表5。

应力较小时,使用密度较小的微孔发泡材料制作隔震层,一方面通过橡胶材料受力变形吸收能量,利用橡胶本身的阻尼性能消耗能量;另一方面,橡胶基体的刚度随着震动速度的增加而增大,保护二次衬砌结构不产生破坏。橡胶隔震层安装时可考虑在初期支护和二次衬砌间做好钢筋骨架层,将橡胶隔震结构固定在骨架之间。

图5 微孔发泡橡胶复合多孔橡胶结构示意图

表5 微孔橡胶与多孔橡胶的材料性能

2.2 微孔发泡橡胶复合加劲骨架结构

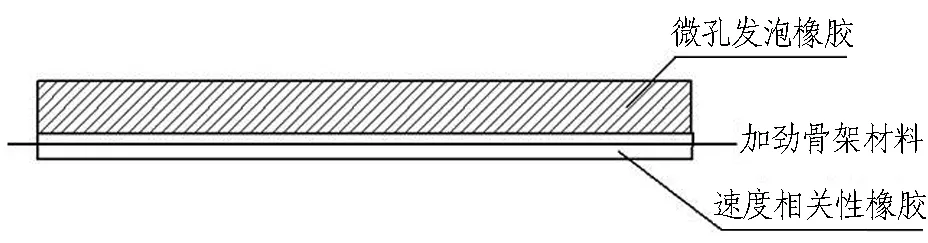

微孔发泡橡胶复合多孔橡胶结构采用发泡工艺,可有效减轻隔震层自重。考虑到隔震结构无法自承重会给衬砌施加额外荷载,将橡胶层加筋制作成微孔发泡橡胶复合加劲骨架结构,微孔发泡橡胶和速度相关性橡胶一体硫化成型,形成新型隔震层结构,如图6所示。这种结构型式是在速度相关性橡胶内部预埋加劲骨架(钢板或是波纹板),骨架间采用卡扣或锚栓连接,可提供结构的整体刚度,将单块橡胶隔震层连接在一起。生产中通过复合模压工艺,发泡橡胶与速度相关橡胶在模具中一体硫化成型。

图6 微孔发泡橡胶复合加劲骨架结构

微孔发泡橡胶复合多孔橡胶结构和微孔发泡橡胶复合加劲骨架结构都是由2种性质的橡胶材料复合而成,层与层间的连接较为薄弱。如果连接强度不够,衬砌发生变形时可能在连接面发生破坏。但实际工程中这2种结构与衬砌和围岩紧密接触,通过室内压缩试验发现,受力变形过程中其刚度变化不大。

2.3 点带支承隔震结构

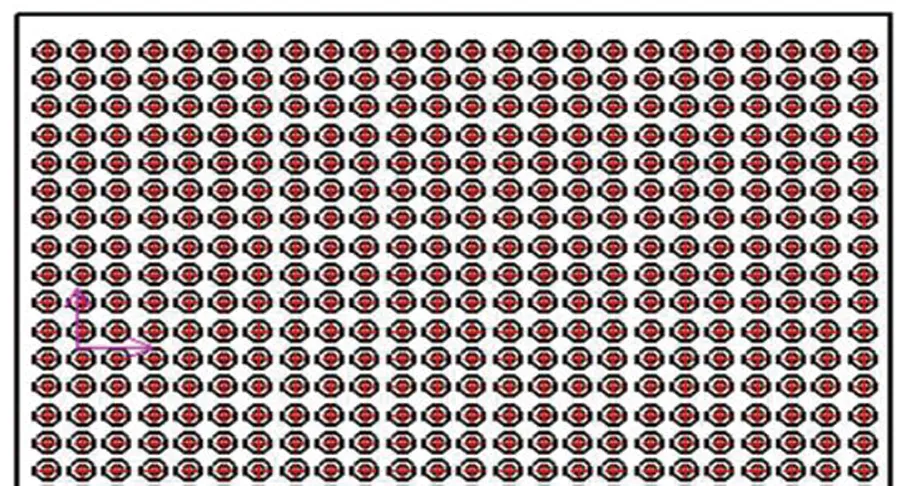

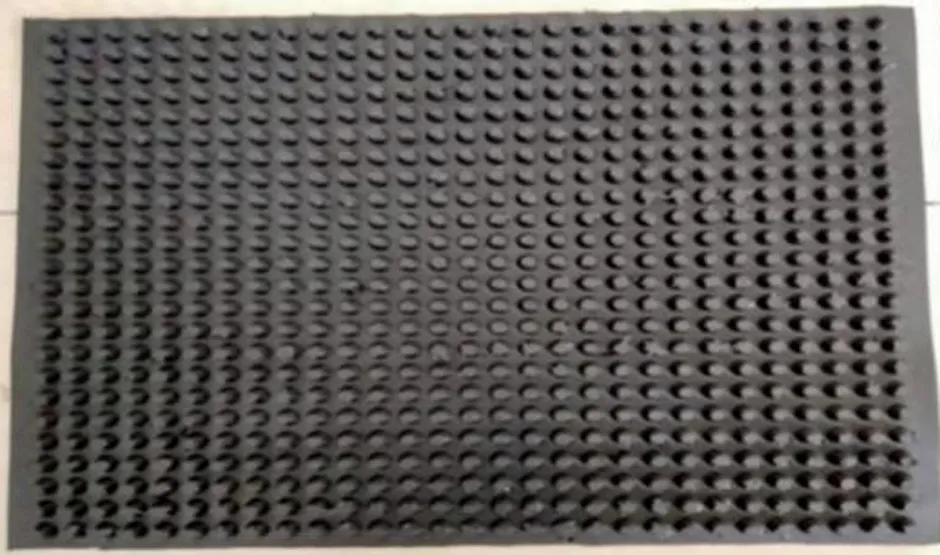

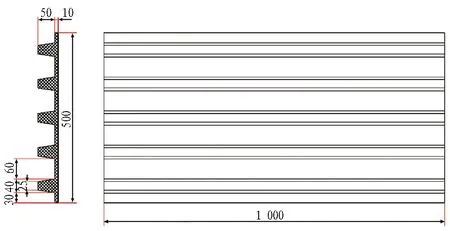

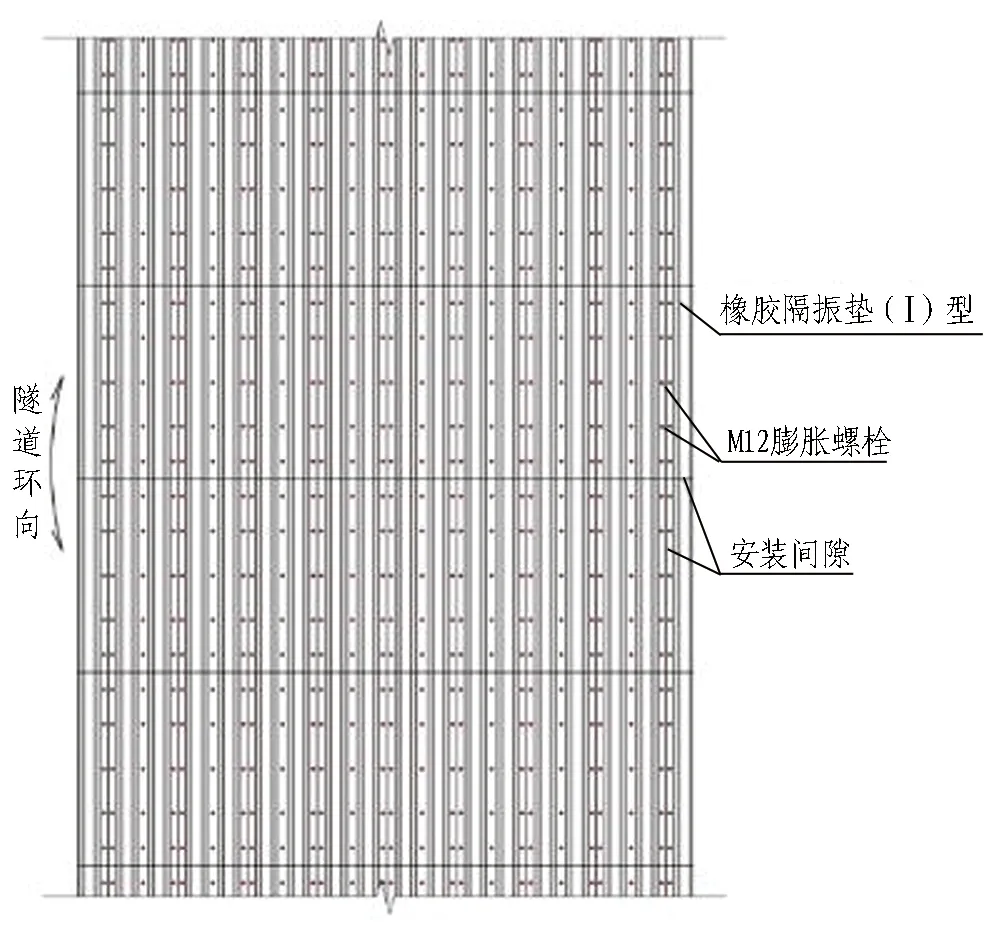

采用速度相关高阻尼橡胶材料研制的第3种结构是凹凸有致的橡胶层如图7所示,可通过模压工艺成型。橡胶层利用膨胀螺栓固定在隧道初期支护外的找平层,形成点带支承隔震结构,如图8所示。该结构利用橡胶良好的阻尼耗能能力及特殊结构的变形能力,形成点带支承刚度小、面铺刚度大的隔震结构。在实际隔震结构工程中,可设计为二维带状支承和三维点状支承2种隔震层形式,见图9。

图7 点带支承隔震层形状示意图

图8 点带支承隔震结构示意图

(a) 带状支承

(b) 点状支承

3 点带支承隔震结构力学性能

3.1 数值计算

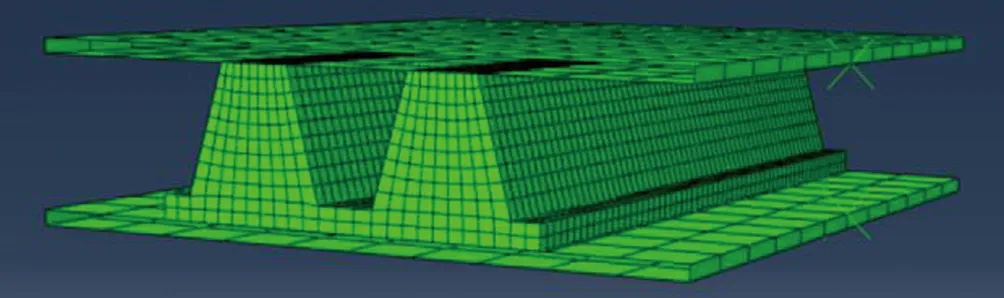

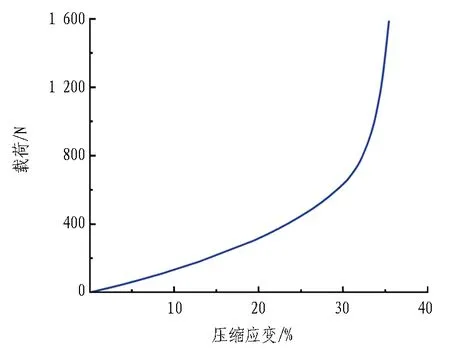

针对带状凸起橡胶隔震层受力后的竖向压缩变形过程开展有限元模拟分析。隔震层受压前后形态的模拟结果见图10,压缩过程中的载荷与变形关系见图11。

由图11可知,结构刚度随着应变的增加而增加,隔震层前期刚度较小,有较好的适应变形的能力,体现了很好的韧性。当压缩变形较大时,相邻凸起侧向紧密接触变形为均一橡胶层,隔震层的刚度也变大。这种变刚度特性使隔震层能更好地抵抗地震时快速外部荷载作用,也能适应断层慢速错动。

(a) 压缩前

(b) 压缩后

图11 带状支承隔震层的受力变形曲线

3.2 室内试验

将橡胶点带支承隔震层平置于微机伺服万能试验机,以0.5 mm/min的速度进行竖向压缩,最大压缩位移为5 mm,记录压缩过程中的受力变形曲线。点状和带状支承隔震层试样如图12所示,压缩试验加载装置和试验现场照片如图13所示。

3.2.1 带状支承隔震层试验结果

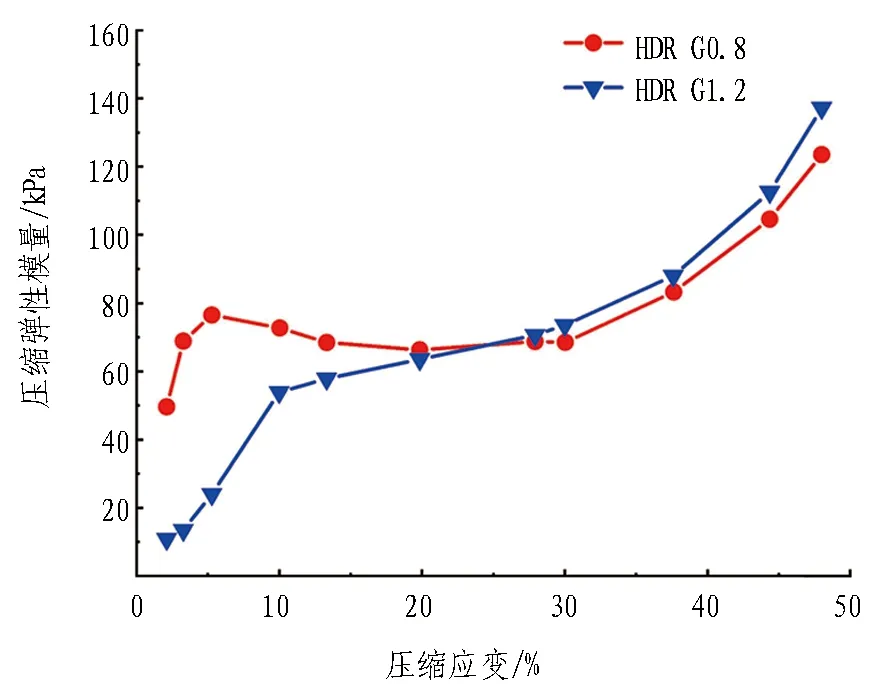

带状支承隔震层压缩应变与弹性模量关系如图14所示。由图可知,带状支承橡胶隔震层在竖向压缩过程中,压缩弹性模量随着压缩应变的增加而逐渐增大。压缩应变为10%和30%时,橡胶隔震层的压缩弹性模量会发生突变,在压缩应变-弹性模量曲线上呈现阶梯状变化。前期凸起结构之间未相互接触挤压,压缩弹性模量稳定增长;压缩应变增长至10%后,压缩弹性模量趋于稳定;压缩应变增长至30%后,凸起结构侧壁开始接触,结构间缝隙迅速闭合,形成层状橡胶结构,结构刚度显著增大。

(a) 点状支承隔震层

(a) 压缩试验加载装置

(b) 试验现场照片

图14 带状支承隔震层压缩应变与弹性模量关系

3.2.2 点状支承隔震层试验结果

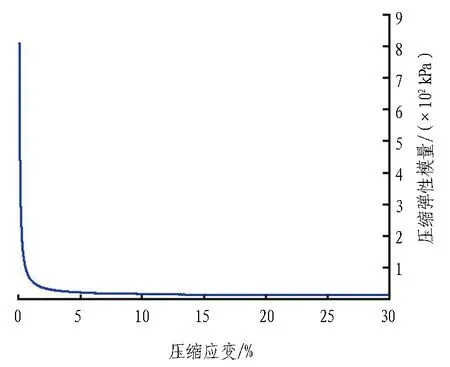

点状支承隔震层压缩应变与弹性模量关系如图15所示。由图可知,点状支承橡胶隔震层在竖向压缩过程中,初始压缩弹性模量较大,在压缩应变为2%时,由于单个凸起失稳丢失承载能力,压缩弹性模量突然降低到较低水平。

(a) HDR G0.8

(b) HDR G1.2

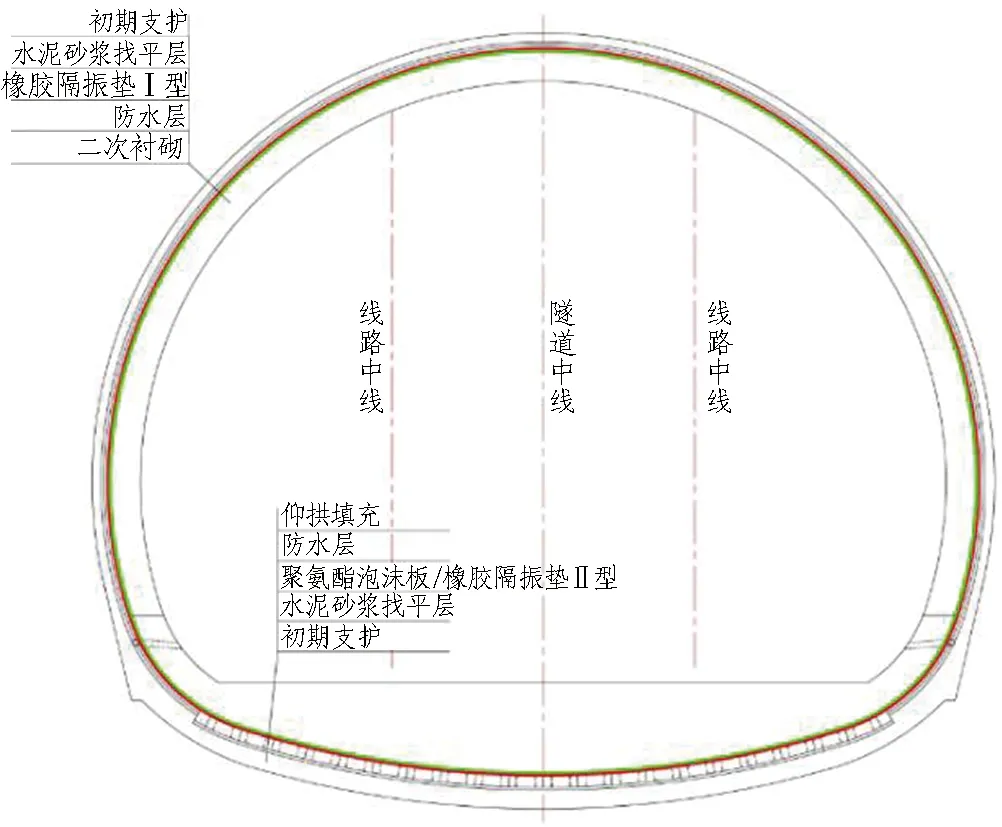

4 新型隔震结构的工程实践

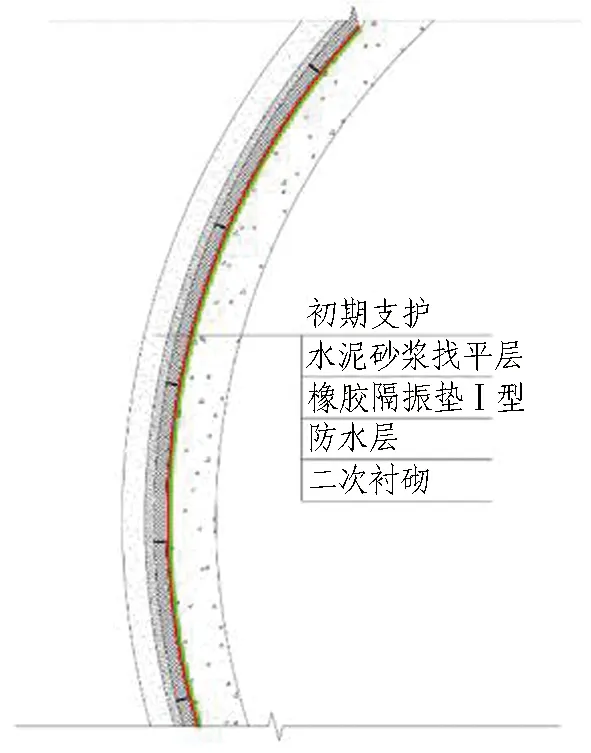

在兰新高铁大梁隧道震害修复工程中应用了带状凸起橡胶隔震层结构。兰新高铁大梁隧道震害主要源自断层错动造成的隧道结构环向错断、拱部大面积脱落,隧道震害现场如图16所示。工程修复时在初期支护与二次衬砌及仰拱之间设置隔震层,如图17所示,可有效协调初期支护与二次衬砌间的变形,避免衬砌整体结构发生破坏。

图16 大梁隧道震害现场

图17 隧道隔震层构造示意图

拱墙部位隔振材料采用带状橡胶隔震层,其结构尺寸如图18所示。将初期支护基面外露锚杆头和钢筋头等突出物割除,洒水浸润;刮涂水泥砂浆并抹平,洒水覆盖养护;养护完成后的平整度应符合两突出物之间的深长比D/L≤1/50(其中,D是水泥砂浆找平层基面相邻两凸面之间的凹深,L为水泥砂浆找平层基面相邻两凸面之间的距离,L不大于1 m)。将橡胶隔震层利用M12膨胀螺栓均匀固定在拱墙部位,膨胀螺栓纵向间距为250 mm,环向间距为280 mm,膨胀螺栓间距和数量可根据施工经验调整,橡胶隔震层之间的安装间隙控制在5~10 mm。带状支承隔震结构布置如图19所示,施工现场见图20。新型隔震结构为震损隧道修复提供了技术支撑,确保了震后行车安全。

图18 隧道隔震层结构尺寸(单位: mm)

(a) 横断面图

(b) 平面布置图

(b)

5 结论与讨论

我国西部地震多发,给交通运输安全带来巨大威胁。断裂带活动中慢速的蠕滑错动和快速的黏滑发震2阶段均可能造成隧道结构损伤,因此研究跨断层隧道的隔震技术对铁路隧道安全十分必要。本文采用速度相关高阻尼橡胶材料研发了地震多发区山岭隧道新型隔震结构,并开展静力和动力2类加载试验,对应验证隔震结构在慢速蠕滑错动和快速黏滑发震下的基本力学性能,可得出以下结论:

1)速度相关高阻尼橡胶材料的使用,改善了隔震结构的受力性能和刚度,为减隔震性能提升创造了条件。

2)优选采用的带状支承隔震结构具有变刚度特性,能更好地抵抗地震时快速外部荷载作用,也能适应断层慢速错动。

3)布置新型隔震结构可提升地质环境动静荷载作用下(如断层黏滑—蠕滑作用)初期支护和二次衬砌结构间的变形协调能力,增加隧道工程的韧性。

4)隔震结构方案在兰新高铁大梁隧道震害整治工程的应用,为应对跨断层隧道工程的挑战提供解决思路。

本研究提出的隔震层结构在实际工程中重点应用于穿越活动断裂带隧道中。在此区段,断层错动为影响隧道结构安全的主要因素。布设带状支承隔震结构客观上可能使初期支护和二次衬砌之间不能紧密贴合。但这种“不密贴”在断层错动区间提供了一定的缓冲空间,可缓解断层错动对二次衬砌的不利影响,改善跨断层隧道二次衬砌的受力条件和承载性能。

此外,设计新型隧道隔震结构的出发点是应对多遇地震和设防地震,理想目标是使隧道在多遇地震作用下不受到破坏或可正常使用,在设防地震作用下经简单维修可继续使用,在确保行车安全的同时延长隧道的使用寿命。