综放工作面综合降尘技术研究

2023-12-13石俊

石 俊

(山西汾西矿业(集团)有限责任公司 矿山救护大队,山西 孝义 032300)

综放工作面生产现场具有开采设备多、空间狭小以及粉尘产生量大等特点[1-3]。综放工作面在回采期间,若未采取防尘措施,采面粉尘质量浓度可超过4 000 mg/m3,高浓度粉尘会显著影响井下作业人员的身体健康、制约采面生产效率并造成较大的安全风险[4-6]。综放工作面回采时产尘点多、粉尘质量浓度高,采用单一的降尘措施时效果不显著[7-8]。文中就以山西某矿3301综放工作面回采为工程背景,对采面回采过程中采用的综合降尘技术进行分析,以期为其他矿井类似综放工作面降尘工作开展提供经验借鉴。

1 工程概况

3301综放工作面为南翼三采区首采工作面,采面设计推进长度为2 890 m、倾向斜长为178 m.采面回采的3号煤层结构较为复杂,内部含有2~5层泥岩、炭质泥岩夹矸层,煤层厚度在4.98~10.96 m、均值为7.69 m,煤层埋深均值为350 m,煤层顶板以砂质泥岩、泥质灰岩为主,底板以细粒砂岩以及泥岩为主。3301综放工作面回采使用的采煤机型号为MGTW280/600、液压支架型号为ZF6000/17/31,设计机采高度为2.8 m、放煤高度为4.89 m,采放比为1∶1.76,设计推进速度为3.2 m/d,供风量为1 800 m3/min,采煤机司机位置风速为2.6 m/s.虽然MGTW280/600采煤机随机配备有内外喷雾系统,受喷雾压力小、喷嘴覆盖范围有限等因素影响,降尘效果不佳。由于采面开采强度大以及回采范围内3号煤层原始含水率低、产尘强度高等,采煤司机位置粉尘质量浓度最高可达到750 mg/m3,严重影响了现场作业人员的身体健康,降低了采面煤炭回采效率。

2 采面综合降尘技术方案

针对3301综放工作面现场特点,从降低采面生产期间粉尘产生量、快速降尘两方面进行粉尘防治。

1) 针对回采区域内3号煤层厚度大、煤层含水率低以及产尘强度大等特点,提出通过高压脉冲注水方式增加煤层含水率,从源头上降低采面回采期间粉尘产生量;

2) 对采煤机、液压支架等各位置布置的喷雾降尘系统进行优化,提升喷雾降尘效果,实现采面快速降尘并抑制粉尘扩散范围。

2.1 高压脉冲注水

2.1.1 注水钻孔布置参数

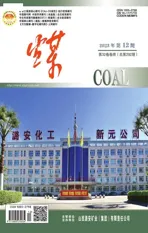

由于3301综放工作面回采的3号煤层较厚以及采面斜长较长,因此在采面进风、回风巷内均布置注水钻孔,同时钻孔采用扇形布置方案,提高煤层注水效果。具体采面内注水钻孔布置情况见图1.一组钻孔包括2个钻孔,其中上部钻孔有一定仰角且钻孔终孔应达到3号煤层顶板,下部钻孔平行煤层布置,钻孔开孔位置与巷道底板间距为1 600 mm.钻孔孔径统一为73 mm,孔深均为80 m,钻孔间距为20 m,采用水泥砂浆封孔,深度在15 m以上。

图1 注水钻孔布置示意

2.1.2 注水方式

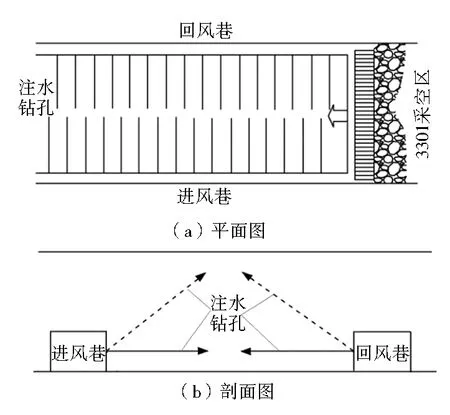

可依据采面回采期间矿压分布规律、前方煤体裂隙扩展情况等合理选择注水时机,以便提高煤层注水效果。3301综放工作面回采期间前方0~60 m为超前支承压力影响区,其中采面前方5 m范围内煤体裂隙较为发育,因此将注水时机选择在采面前方5~60 m范围内。采面煤层注水系统主要设备包括高压脉冲式注水泵、注水管路以及注水监控装置等,具体见图2.

图2 高压脉冲注水系统示意

煤层注水压力与埋深、煤层强度等有关,确定的注水压力以不压裂煤层为前提,注水压力可通过下述公式确定:

(1.2~1.5)PG≤PZ≤PR

式中:PG为开采煤层瓦斯压力,取0.73 MPa.PR为覆岩应力,PR=ρgH.ρ为覆岩密度,取2 400 kg/m3;g为重力加速度,取10 m/s2;H为煤层埋深,取350 m,计算得到PR=8.4 MPa.

煤层注水压力过小会导致注水量偏低,注水量过大则可能存在压裂煤层、顶板问题,因此根据以往注水经验及上述计算结果,确定脉冲注水压力峰值为7.5 MPa.

2.2 优化采面喷雾降尘系统

2.2.1 采煤机高压喷雾优化

为减少采煤机割煤期间粉尘产生量,对采煤机内外喷雾系统进行优化,具体措施为:

1) 采煤机内喷雾优化。采煤机内喷雾系统供水由采煤机电机冷却水提供,对喷雾参数进行优化,具体为:采煤机内喷雾压力提升至2.0~3.0 MPa;内喷雾喷嘴直径优化为1.2~1.5 mm;喷嘴流量提升至1.0~3.0 L/min.

2) 增设外喷雾装置。在采煤机滚筒附近增加低压大流量喷雾装置,实现割煤滚筒附近以及截割煤体浸润效果,减少扬尘。喷雾参数为:喷嘴喷雾压力≥5 MP;喷嘴直径为1.2~1.5 mm;喷嘴流量为2.5~5.0 L/min.

2.2.2 液压支架喷雾降尘优化

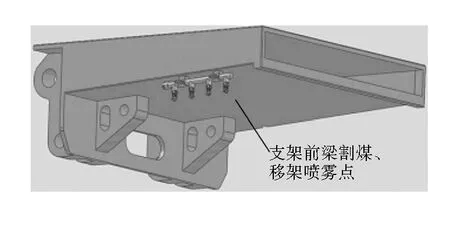

为更好地降低采面粉尘质量浓度,在液压支架前梁、左右护板以及放煤口等位置增加喷雾装置。

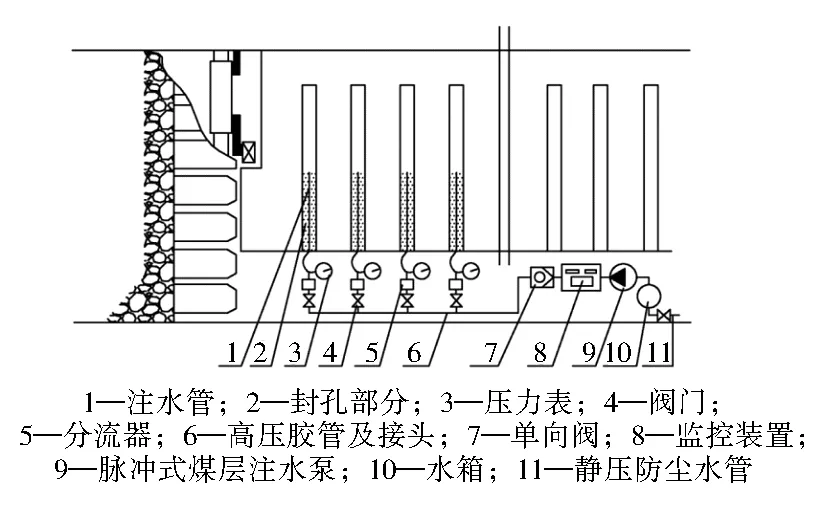

1) 支架前梁喷雾装置。采面液压支架前梁位置除尘装置布置情况见图3.喷雾装置喷雾时间、喷雾数量以及与采面间隔喷雾架数等均可根据需要进行设置。在液压支架前梁中部靠左侧位置布置4个广角喷嘴,实现支架外侧有效喷雾,采用的喷嘴直径为1.2 m、喷雾压力为8 MPa、喷雾流量为3~5 L/min、喷射扩散角为70°~80°、喷雾有效射程为1.5 m.在采面采煤机割煤以及液压支架移架期间,对邻近支架间间隙进行喷雾,实现有效降尘。

图3 液压支架前梁除尘装置布置示意

2) 支架护板喷雾装置及防尘罩。具体液压支架左右护板上喷雾装置布置情况见图4.

图4 支架护板喷雾装置及防尘罩布置示意

在支架顶梁左右护板位置各布置6个广角喷嘴,采用的喷嘴直径1.2 mm、喷雾流量6~8 L/min、喷嘴扩散角60°~70°、有效射程1.0 m、喷雾压力8 MPa;通过在液压支架间增设防尘罩,可有效抑制粉尘外溢量并减少喷雾水对现场工作人员的影响;通过喷雾、防尘罩等实现支架降架、移架等环节粉尘有效治理。

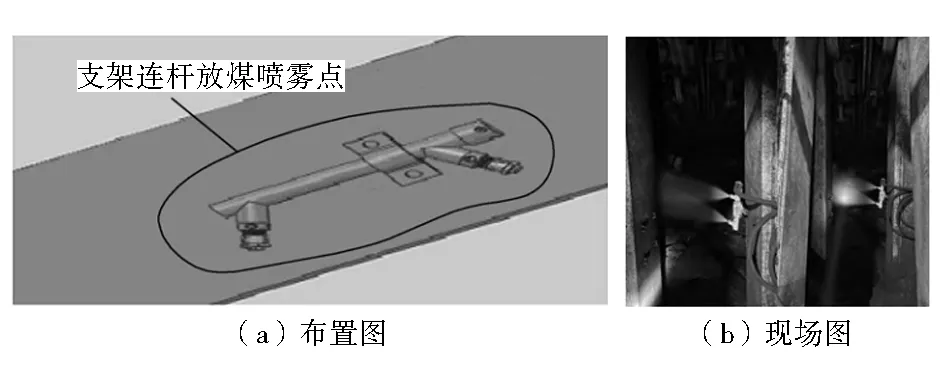

3) 放煤口增设喷雾装置。具体液压支架放煤口支架连杆上喷雾装置布置情况见图5.支架尾梁上布置2组4个喷嘴,喷嘴直径均为1.6 m,与垂直面均有15°~25°夹角,喷雾压力为8 MPa、射程为1.4 m、流量为8~10 L/min,喷嘴扩散角80°~90°.

图5 支架放煤口喷雾装置布置图

3 粉尘综合治理效果分析

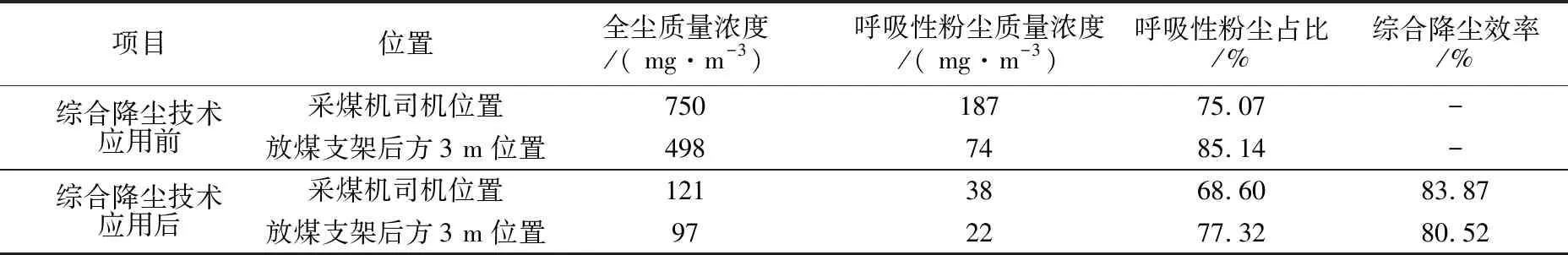

在3301综放工作面实施综合降尘技术措施后,采面各位置粉尘浓度均明显降低。特别是采面进行高压脉冲注水后,煤体含水率增加量超过1.79%,可有效减少采煤机割煤及支架移动、放煤过程粉尘产生量;对采煤机、液压支架喷雾系统进行优化后,喷雾系统可实现采面主要产尘点全覆盖,有效降低采面粉尘质量浓度。综合降尘技术应用后粉尘治理效果统计结果见表1.从表1可以看出,采用综合降尘技术后,采煤机司机及放煤支架后方3 m位置全尘质量浓度分别降至121 mg/m3、97 mg/m3,降尘效率分别达到83.87%、80.52%,呼吸性粉尘质量浓度分别控制在38 mg/m3、22 mg/m3以内,表明现场采用的粉尘治理措施取得了较好的应用效果。

表1 采面粉尘质量浓度统计结果

4 结 语

针对3301综放工作面开采强度大、煤层原始含水率低、粉尘产生量大等特点,结合矿井现场实际情况,提出综合煤层注水、喷雾方式进行采面降尘,具体通过高压脉冲注水方式提高煤层含水率,从根本上降低煤炭开采期间粉尘产生量;对采煤机机载喷雾系统以及液压支架喷雾系统进行优化并增加喷雾装置,从而实现煤炭截割、移架、放煤等环节产尘点全覆盖喷雾降尘,有效抑制产生点粉尘产生量并控制粉尘外溢量。

综合降尘技术在3301综放工作面工程应用后,采面各位置粉尘质量浓度明显降低,为煤炭高效回采创造了良好条件,同时有效改善了现场作业环境。