某踏步管梁振动特性分析与结构优化

2023-12-13赵浩南王生怀孙海明

杨 明,赵浩南,王生怀,孙海明,刘 洋,张 荻

某踏步管梁振动特性分析与结构优化

杨 明1,赵浩南1,王生怀2,孙海明2,刘 洋1,张 荻2

(1.东风华神汽车有限公司,湖北 十堰 442000;2.湖北汽车工业学院,湖北 十堰 442002)

为解决某新型商用车踏步管梁设计强度不足的问题并实现结构轻量化目标,建立了踏步管梁的有限元模型,并进行强度分析。由于踏步的刚性不足导致结构强度及变形位移不满足可靠性设计要求,需进行改进,因此提出一种新的结构优化方法,将结构总质量作为设计目标,综合强度工况进行尺寸灵敏度多目标优化,优化后的踏步管梁结构不仅具有良好的振动特性,且各工况下的强度安全系数均满足了可靠性要求。通过多轴耦合振动耐久试验证实了仿真结果的有效性和轻量化方案的可行性,解决了该商用车踏步管梁强度不足的问题,同时满足了结构轻量化目标。文章总结试验测试数据提供了一种用以仿真踏步管梁强度可靠性的加载验证方式,为同类踏步管梁的结构设计提供了借鉴。

踏步管梁;轻量化;可靠性;多目标优化

随着商用车设计质量的逐步提升,在整车结构件设计的安全性、可靠性方面提出了更高的设计要求,噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)性能作为整车设计开发的一项重要竞争特性,各零件结构方案的性能匹配,以及底盘附属零件的振动特性在整车市场质量评价中占据着举足轻重的地位。同时,伴随国六B排放标准的即将实施,越来越多的主机厂投身于整车轻量化的研究,在设计阶段借助仿真分析工具实现结构的模块化、集成化和场景化,实现产品性能、质量和成本的平衡。因此,研究车辆及其附件的振动特性及轻量化,对于企业研发及实际生产具有十分深远的意义。

曹源等[1]利用仿真对商用车一级踏步进行模态分析,研究其振动特性并提出了结构优化方案,解决了踏步管梁怠速抖动的问题。苟丹等[2]对某重卡的踏步支架进行了分析研究,利用一种新型的冲压零件结构替换原来的拼焊结构,提高了结构整体的强度,在此基础上利用拓扑优化法对结构实现了轻量化。张显波等[3]通过仿真方法分析了某车型踏步的刚度参数,并通过厚度优化提升了踏板刚度,解决了踏板变形过大的问题。现有研究对踏步管梁结构强度分析方法、动态振动特性评价以及轻量化分析策略的综合研究相对较少。以某商用车新开发的一种踏步管梁为研究对象,通过仿真对踏步管梁进行模态和踩踏强度工况分析,研究其各阶模态频率、振型分布及强度特性,以评估其结构的合理性,并利用尺寸灵敏度优化法对结构进行轻量化分析,再对轻量化后的踏步支架用以实车路谱下的振动耐久试验,确保优化后的踏步管梁具有较好的振动特性和强度,以验证仿真优化方案的合理性。

1 踏步管梁结构布局

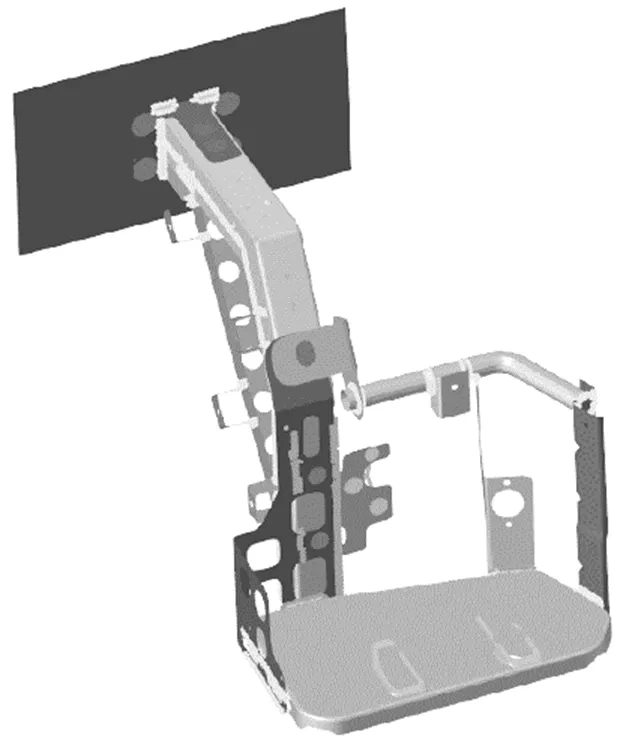

由于商用车车身较高且需满足上下车的便利性要求,导致踏步设计结构离地间隙小,行车时易产生磕碰而造成踏步损坏。因此,踏步的结构布局既要满足底盘通过性特征,又要满足上下车舒适性[4]。该踏步管梁起始端与车架纵梁通过螺栓连接,由车架为踏步踩踏工况提供连接刚性,末端以焊接方式连接脚踏板,侧面与车身保险杠本体通过螺栓连接,踏步管梁在整车结构下的布局如图1所示。在设计时为了兼顾踏板的使用场景,保证踩踏时防滑、漏沙要求,底部增加了部分孔位。因此,该踏步管梁的结构强度和刚性,直接影响了车辆使用过程中的安全性和可靠性。

图1 踏步管梁总成结构布局

2 踏步管梁仿真建模

2.1 结构建模

踏步管梁钣金件采用Shell单元,螺栓采用Rigid与Bar单元模拟,焊接单元采用Seam实体单元模拟,与图纸标识的焊缝尺寸保持一致[5]。举升油泵控制器重量为12.0 kg,忽略踏步护罩等其他塑料件的质量。踏步的底板与车架连接,为简化模型建立刚性墙模拟车架,对刚性墙两侧部位进行全约束,踏步管梁仿真模型如图2所示。

图2 踏步仿真模型

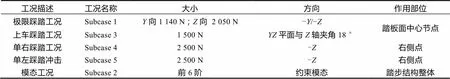

为满足踏步管梁使用工况场景,并结合企业内对底盘附件结构强度分析加载标准规范,对该踏步管梁分别进行以下4种工况下的加载模拟,具体加载大小、方向、作用部位如表1所示。

表1 踏步管梁加载标准

2.2 分析结果

将前处理完成的模型,按照上述工况进行加载,并提交求解计算输出后的处理结果,踏步管梁的应力结果如图3所示。

图3 优化前各工况下踏板最大应力

踏步支架材质为Q235,应力云图结果表明:踏步总成在极限踩踏工况下,最大应力为234.5 MPa,最小安全系数为1.0;在单右侧踩踏工况下,最大应力为259.9 MPa,最小安全系数为0.9;在单左侧踩踏工况下,最大应力为289.7 MPa,最小安全系数为0.8;根据零件结构安全寿命设计原则并结合企业结构强度设计规范,在极限踩踏工况、单侧踩踏工况下结构最小安全系数应不低于1.2,因此,当前踏步管梁结构不满足强度可靠性设计要求。

踏步管梁的使用工况多为极限踩踏和上车工况,单左侧和单右侧踩踏工况频次较低,故而对于踏步管梁的结构变形主要考察中间踩踏部位中心节点处位移变形量。过大的踩踏位移表明踏板抵抗变形的能力较差,则在较大的位移下易使踏步进入塑性变形阶段进而发生破坏。根据企业试验测试的经验数据,在极限踩踏及上车工况下节点位移不应超过3 mm,当前极限工况下踏板变形位移为4.2 mm,踏步位移变形量不满足设计要求。因此,当前的踏步管梁结构在结构强度与刚度变形方面均不满足设计要求,需进行结构优化。

3 设计优化过程

3.1 建立优化模型

王兰等[6]利用拓扑优化与加权方法处理多工况问题对某踏步进行轻量化改善,实现了踏步管梁的轻量化要求。许苘[7]通过分析某车身的刚度及模态灵敏度因子,对板厚进行优化分析实现了车身降重方案。宋超[8]以某车身弯曲刚度、扭转刚度、弯曲模态及扭转模态为约束变量,选取部分零件厚度作为设计变量,对白车身进行灵敏度优化分析达成了车身降重目标。在底盘附件结构优化中,常用的优化方法主要为更改结构设计布局方案、改变材料的厚度及材料牌号、使用新型制造工艺。结构模态频率及模态振型结果表明:当前的踏步管梁绕轴扭转模态频率为32 Hz,模态频率相对较高,与路面激励耦合的风险较低,表明结构布局具有合理性。踏步管梁受制造成本及加工工艺方案的限制,各零件通过普通螺栓连接和气体保护焊接而成,在结构工艺方面不易实现结构强度的提升。因此,为保证优化方案既能满足结构强度要求又能满足轻量化的设计目标要求,选择改变材料厚度及材料牌号的优化方式。将结构中的钣金件材质由Q235牌号统一提升为DL700,右侧弯管由Q235更改为Q345B,利用高强刚材质的特点提升结构强度,同时再减小部分零件的厚度以实现结构轻量化。

QIU等[9]根据研究对象原始模型的设计域,采用拓扑优化方法获得新的材料分布再以整体模型体积最小为优化目标,采用遗传算法获得新的结构尺寸,实现了结构轻量化。针对结构复杂、变量较多的踏步管梁,在优化过程中选择设计参数需要有一定数量控制,以确保对模型的求解效率以及模型的计算精度,因此,确定有效的优化方法及适当的优化设计变量对优化目标的达成极为重要。将尺寸优化与灵敏度优化方法进行改进,建立尺寸灵敏度优化方法,实现对质量改变响应的直观反应,确定出对质量影响最敏感的设计尺寸变量,实现对模型针对性的高效改进。

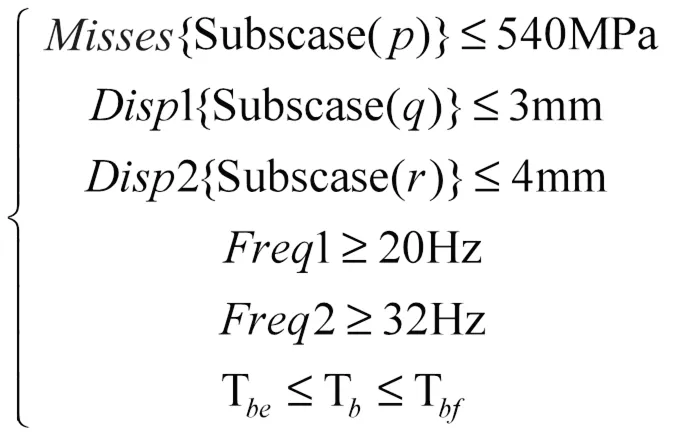

YU等[10]采用模态能量分析方法开发了一套尺寸优化方法,降低了系统的整体能量。优化过程选择冲压成型结构的壳单元零件作为设计变量,定义模型总质量、模态频率、位移及应力为结构响应,约束一阶前后平动模态频率不低于20 Hz,二阶左右扭转模态频率不低于30 Hz,避免结构因振型不规则造成与发动机和路面随机激励产生的共振,约束结构振动位移及结构应力,定义结构最小质量为设计目标。根据表1中的四种强度工况,结合优化目标确定对应工况加载和约束函数,得到优化数学模型,如式(1)所示。

Min(),为结构总质量。

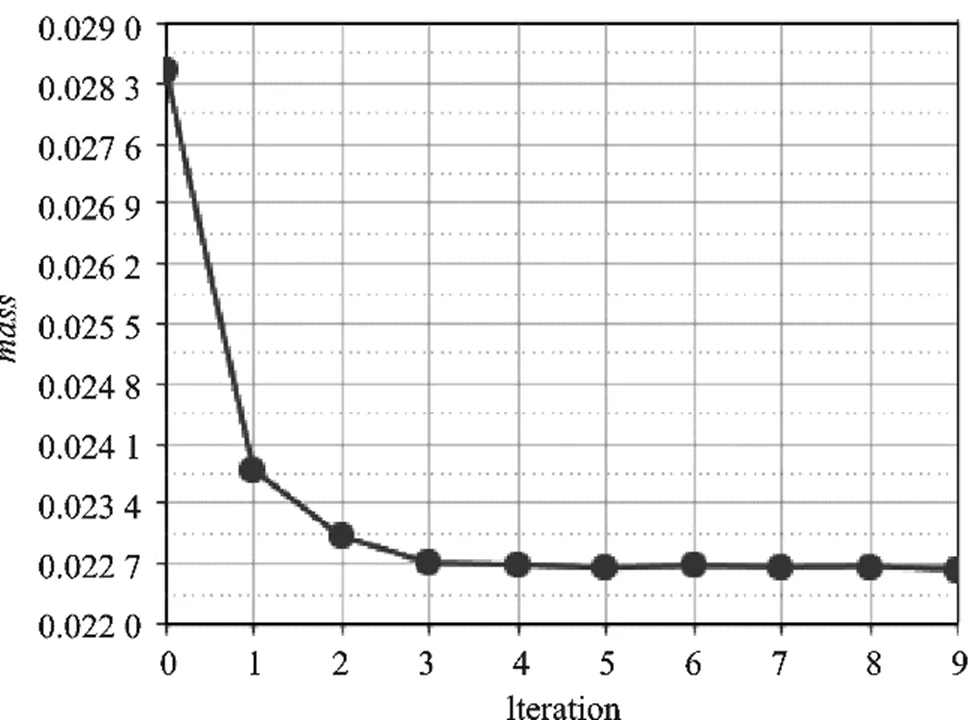

式中,Min()为设计质量最小化;{Subs- case()}(=1,3,4,5)分别为极限踩踏工况、上车工况、单右踩踏工况、单左踩踏工况下的结构应力;1{Subscase()}(=1,3)分别为极限踩踏和上车工况下变形位移;2{Subscase()}(=4,5)分别为单右侧、单左侧踩踏工况下结构变形位移;1和2分别为一阶和二阶模态频率值;T,T(=1,2,…,13)为对应设计变量的上下限;T为设计变量的取值。为保证优化方案的有效性,选择图4中所示1-13主要承载部件作为设计变量。根据上述优化方案确定结构优化参数后重新提交计算,优化过程表明结果在迭代到第九步时达到了目标的最优解,优化迭代曲线如图5所示。

图4 优化设计变量

图5 优化迭代曲线

优化迭代曲线结果表明:第一步迭代优化质量下降梯度最为明显,计算收敛速度快优化效果明显。优化前最大质量为28.45 kg,第一步优化迭代后结构质量为23.8 kg,第九步迭代完成后结构质量为22.6 kg,优化后结构质量相比优化前减小了20.6%,轻量化目标效果明显。一阶模态响应表明优化前一阶模态频率为35.4 Hz,优化后模态频率为35.3 Hz,优化前后一阶模态频率基本一致,优化方案满足一阶模态响应要求。优化前二阶模态频率为47.8 Hz,优化后模态频率为54.6 Hz,优化后相比优化前模态频率提升了14.2%,使结构振动更趋稳定性。位移约束响应表明在优化第一步时位移增量最快,后续迭代过程中位移已逼近约束值。

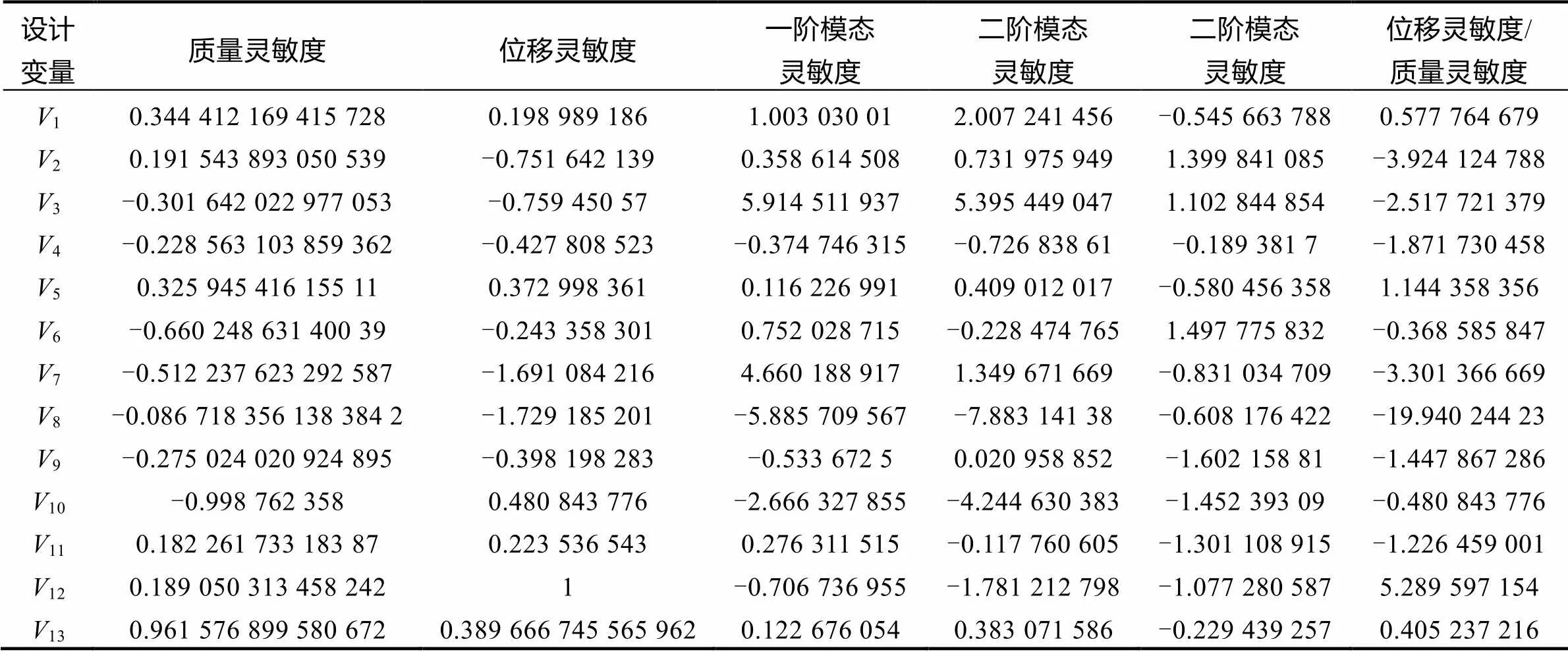

优化过程设置灵敏度分析驾驶安全预警与导航系统(Driving Safety Alerting, DSA)控制卡片,计算过程输出SLK文件作为结构灵敏度因子,如表2所示。踏步管梁的一、二阶模态振型不同,其对应的结构灵敏度亦不相同。位移质量相对灵敏度因子结果表明:2-11均为负灵敏度较大零件,说明减少该零件的厚度对结构质量影响较小,应该尽可能的减小其厚度使模态频率值变化最小。零件5、12为正灵敏度较大零件,应增加厚度从而使模态频率增加。由于1、13的相对灵敏度与均值相当,考虑适当减小其厚度或者维持其现有厚度不变,其减小的幅度根据灵敏度值计算出最优结果。

表2 变量响应灵敏度因

根据上述优化计算过程,输出优化后的零件厚度迭代值结果,并结合工程实际,将厚度取整处理,得到设计变量新的厚度信息如表3所示。

表3 设计变量的最小值、最大值以及目前零件的实际厚度

3.2 优化结果

根据新的厚度信息重新调整模型后再将其提交进行计算,输出优化前后的一阶、二阶模态结果,如图6所示。

图6结果表明,优化前后一阶模态频率相当,优化后二阶模态相比优化前提升了14.0%。二阶模态振型为整体绕轴上下扭转,踏步管梁为悬臂结构,上下扭转振型最为敏感,优化后的二阶模态频率已完全避开了路面低频和发动机激励的共振区。结构总成模态的提升表明优化后的结构更具稳定性,具有良好的动态特性。

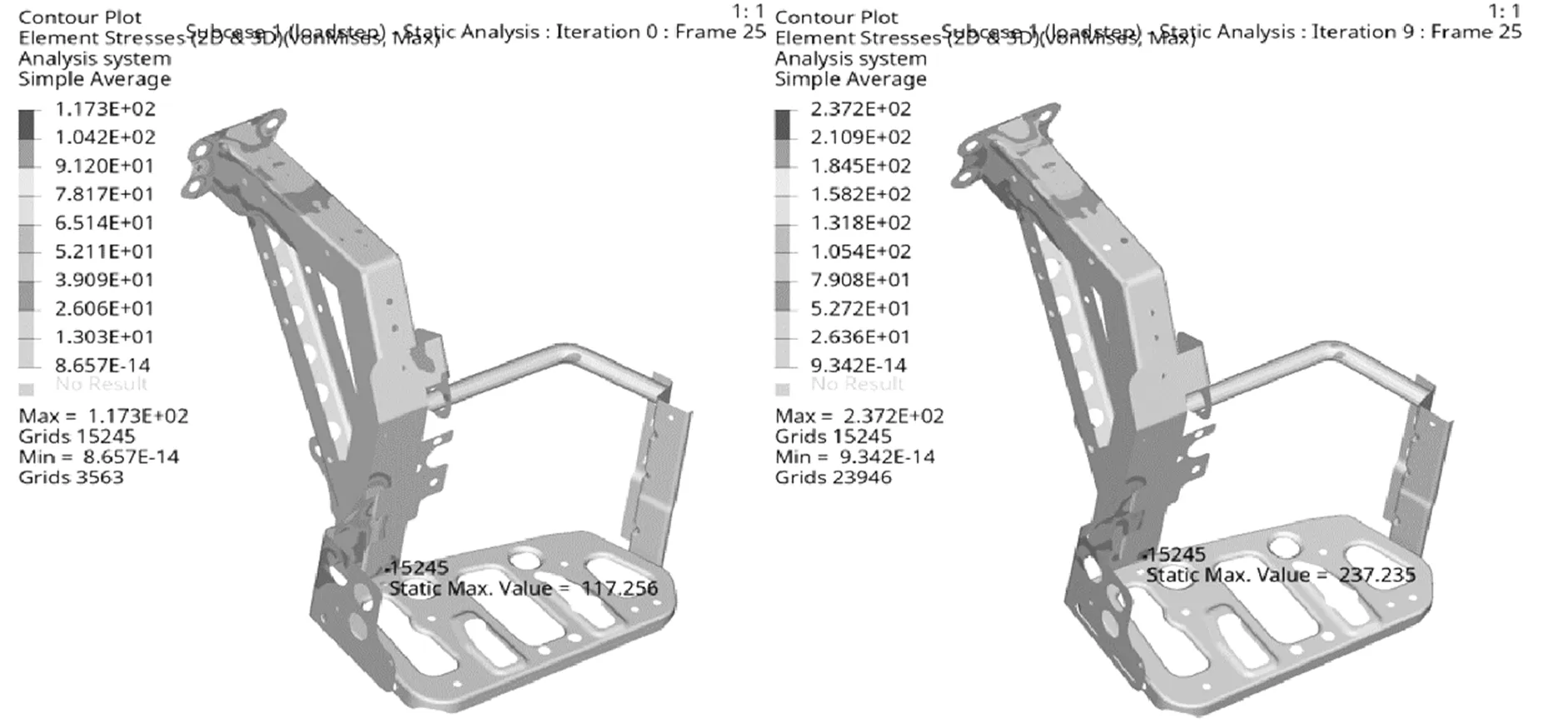

极限踩踏工况优化后结构最大应力为 237.2 MPa,最大应力零件为设计变量8,该工况下结构最小安全系数为2.7,如图7所示。优化后相比优化前结构应力增大了1.0倍,优化后极限踩踏工况满足结构强度设计要求。

图6 优化前、后模态云图

图7 优化前、后极限踩踏工况应力云图

上车踩踏工况优化后结构最大应力为 125.8 MPa,最大应力零件为设计变量2,该工况下结构最小安全系数为5.1。优化后相比优化前结构应力增大了69.2%,优化后上车工况满足结构强度设计要求。单右踩踏工况优化后结构最大应力515.3 MPa,最大应力零件为设计变量8,该工况下结构最小安全系数为1.2。优化后相比优化前结构应力增大了98.3%,优化后单右侧工况满足结构强度设计要求。单左侧踩踏工况优化后结构最大应力为485.0 MPa,最大应力零件为设计变量8,该工况下结构最小安全系数为1.3。优化后相比优化前结构应力增大了67.5%,优化后单左侧工况满足结构强度设计要求。

优化后极限踩踏工况下中心节点位移为2.997 mm,相比优化前最大位移减小了29.0%;优化的上车工况下中心节点位移为1.850 mm,相比优化前最大位移增加了39.7%,如图8所示,优化后的踏步结构位移变形满足设计要求。优化后的踏步管梁在踩踏工况及上车工况下既满足结构强度和振动特性要求,也满足轻量化设计目标。

图8 优化后极限踩踏及上车踩踏位移云图

4 试验验证

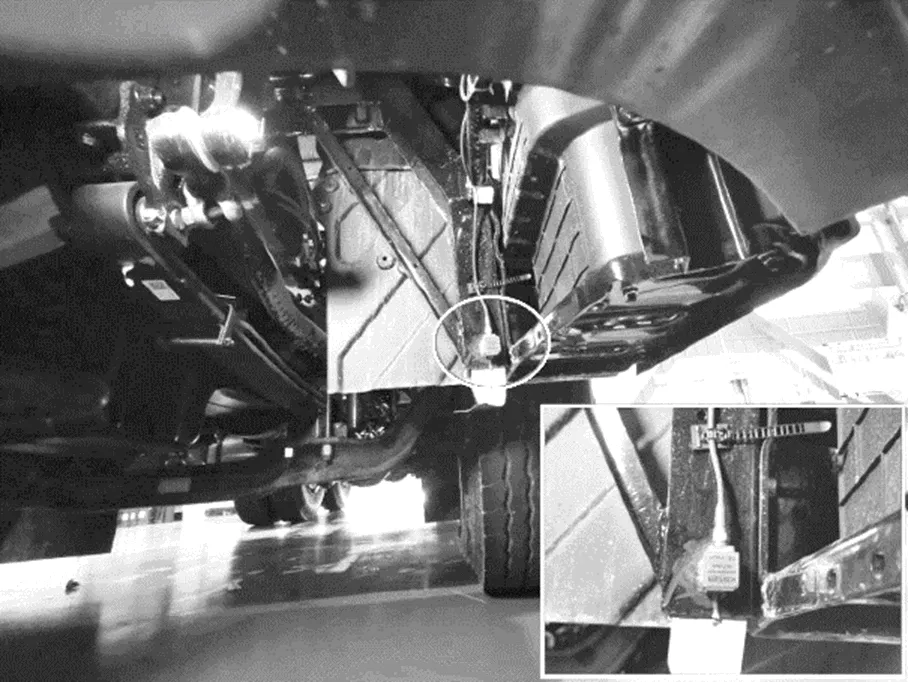

优化后踏步管梁需要进行实车试验测试,通过试验方法测定其性能,以验证仿真的有效性和优化方案的可行性[11]。由于踏步管梁与车架、保险杠均有连接约束,为验证结构优化方案的可靠性,借助驾驶室多轴耦合振动耐久试验进行验证。该试验在特定的试验室内进行,按整车可靠性台架试验要求布置传感器,在试车场按规定路线进行载荷谱采集。在车身左右侧和左踏步支架上分别布置三轴加速度传感器,用以测定动态下通道下的加速度值,在车身前端布置位移传感器,用以测定布点的位移变形量,如图9所示。

图9 传感器布置示意图

测定好踏步管梁的载荷路谱数据后,将车身固定在耐久台架上,选取模拟车架上四个点共六个通道作为迭代目标,要求尽量控制通道均方根误差范围在20%内,按要求配载并进行60 h耐久试验并定期检查踏步管梁状态,如图10所示。

图10 振动耐久试验台架

台架可靠性试验完成后检查踏步管梁的损坏情况,试验结果表明,在比利时路、鹅卵石路、搓衣板路及坑洼路面载荷谱下踏步管梁未发生损坏,过程中踏步管梁未出现明显抖动现象,耐久试验结束后踏步管梁各零件未发生开裂、脱焊等问题,试验结果表明,优化后的踏步管梁具有良好的动态特性和强度可靠性。

5 结论

以某新型踏步管梁为研究对象,采用仿真法进行结构优化及试验验证,有效解决了踏步管梁设计强度不足的问题,消除了动态工况下与路面激励共振引起的疲劳断裂风险。首先,综合踏步管梁在四工况下的强度特性,分析出结构强度不足的问题点。其次,提出一种新的结构轻量化优化方法,实现了优化过程快速收敛至目标值,精准高效的实现了轻量化目标。最后,对优化后的踏步管梁总成搭载车身进行多轴耦合振动耐久试验,试验结果表明了仿真的有效性和优化方案的可行性。该优化方法不仅有效改善了整车的NVH特性,还形成了一种基于多工况下综合模态、结构刚强度的设计问题解决方法,为后续踏步管梁可靠性分析验证及轻量化问题的解决提供了新的方法和思路。

[1] 曹源,丁培林,徐阳.某重型商用车一级踏步怠速抖动改善研究[C]//2020中国汽车工程学会年会论文集.北京:机械工业出版社,2020:12-15.

[2] 苟丹,温鹏,朱晓康,等.某重型卡车踏步支架总成轻量化设计[J].汽车实用技术,2019,44(19):90-92.

[3] 张显波,刘敏,苏海顺,等.基于踩踏刚度的踏步板结构优化[J].汽车文摘,2020(1):58-62.

[4] 张远骏.工程车一级踏步设计开发[J].重型汽车, 2022(6):27-28.

[5] 胡溧,陈顺,杨啟梁,等.某乘用车后排座椅静强度及碰撞仿真分析[J].机械设计与制造,2022(4):110-113, 117.

[6] 王兰,刘文路,齐淼,等.踏步支架拓扑优化分析[J].汽车实用技术,2018,43(19):31-33.

[7] 许苘.白车身基于灵敏度分析减重优化技术[J].机电技术,2020(2):70-72.

[8] 宋超.基于灵敏度分析的载货汽车白车身轻量化优化方法研究[D].桂林:桂林电子科技大学,2021.

[9] QIU J Y,FAN Y T,WEI H L,et al.Lightweight Design of Aircraft Truss Based on Topology and Size Optimi- zation[J].Journal of Physics:Conference Series,2021, 14(18):5236.

[10] YU Y,WANG D P,ZHAO G Z,et al.Size Optimization of Mid-frequency Vibro-acoustic Systems in the Fra- mework of Modal Energy Analysis[J].Structural and Multidisciplinary Optimization,2022,65(10):289-311.

[11] 杨明,王生怀,孙海明.一种新型商用车座椅动态特性评价与结构优化[J].机械设计与制造,2021(7):197- 202.

Analysis of Vibration Characteristics and Structural Optimization of a Step Tube Beam

YANG Ming1, ZHAO Haonan1, WANG Shenghuai2, SUN Haiming2, LIU Yang1, ZHANG Di2

( 1.Dongfeng Vasol Automobile Company Limited, Shiyan 442000, China; 2.Hubei University of Automotive Technology, Shiyan 442002, China )

In order to solve the problem of insufficient strength in the design of a new type of commercial vehicle's step tube beam and achieve the goal of structural lightweight, a finite element model of the step tube beam is established and strength analysis is conducted. Due to the insufficient rigidity of the step, the structural strength and deformation displacement do not meet the reliability design requirements, and improvements need to be improved. Therefore, a new structural optimization method is proposed, which takes the total mass of the structure as the design objective and performs multi-objective optimization of size sensitivity under comprehensive strength conditions. The optimized step tube beam structure not only has good vibration characteri- stics, but also meets the reliability requirements for strength safety factors under various working conditions. The effectiveness of the simulation results and the feasibility of the lightweight scheme are confirmed through multi-axis coupled vibration durability tests, which solves the problem of insufficient strength of the commercial vehicle's step tube beam and meets the structural lightweight goal. This paper summarizes experimental test data and provides a loading verification method for simulating the strength reliability of step tube beams, which provides a reference for the structural design of similar step tube beams.

Step tube beam; Lightweight; Reliability; Multi-objective optimization

U463.83

A

1671-7988(2023)22-72-08

10.16638/j.cnki.1671-7988.2023.022.013

杨明(1989-),男,硕士,研究方向为汽车结构CAE,E-mail:289128132@qq.com。

国家自然科学基金项目(51675167);湖北省重点研发计划项目(2021BAA056)。