某特大类垃圾焚烧发电厂整体施工技术

2023-12-13段劲松孙豪君赵翔宇刘震国陈凯琦

段劲松,孙豪君,刘 进,赵翔宇,贺 雄,刘震国,陈凯琦

(1.北京城建集团有限责任公司,北京 100088; 2.清华大学土木系,北京 100084)

0 引言

随着我国经济与社会快速发展,越来越多的人涌入城市,产生了大量生活垃圾,如果这些垃圾不能得到妥善处置,将严重污染空气、土壤及水资源,最终使有毒物质在人体内累积,危害人类健康[1-6]。目前,常见垃圾处理方法有3种:填埋、堆肥与焚烧。垃圾填埋操作方便、成本低廉,但易造成地下水污染等环境问题;垃圾堆肥是使垃圾在微生物作用下发生化学反应,经过改良生产,将垃圾最终转化为肥料,用于农业种植,该方法具有良好的生态价值,但成本较高,且不适用于所有种类垃圾;垃圾焚烧是将垃圾在850℃以上高温下焚烧处理,垃圾体积将减少50%~80%,许多有毒物质也将转化为无毒物质,垃圾焚烧热量还可用于发电,垃圾焚烧所需厂房占地面积相比垃圾填埋也更少[7]。因此,在“绿水青山就是金山银山”发展理念号召下,垃圾焚烧发电厂项目受到各地政府关注,近年来,我国垃圾焚烧发电厂的工艺技术与建造数量均得到了显著提升。

垃圾焚烧发电工艺步骤多、流程复杂,为适应焚烧工艺要求,垃圾焚烧发电厂工业建筑群通常由多个不同功能、不同结构形式单体建筑组成,包括垃圾间、卸料间、锅炉间、汽车厂房、主控厂房等。受工艺限制,部分建筑单体具有平面尺度大、结构高度高、构件种类多、连接节点复杂、抗侧力体系布置受到限制等特点,对结构设计和施工都是不小考验。由于不同单体建筑通常采用不同结构形式,相应施工方法与方案也更多样复杂,包括且不限于空间网架高空累积滑移、螺栓球节点网架分块吊装、超长平面桁架及超大面积网架吊装、大体积混凝土浇筑等,部分结构属于危险性较大的分部分项工程。本文对某大型垃圾焚烧发电工业建筑整体施工技术做归纳、整理、讨论,以期对未来新建垃圾焚烧发电厂施工提供借鉴与指导。

1 工程概况

某特大类垃圾焚烧发电厂工程规模达95 430m2,焚烧能力为5 100t/d,主厂房由2个 92m×36m×19.2m 卸料间、2个92m×40.9m×43.1m垃圾间、2个91.6m×43m×50.5m锅炉间、2个96.6m×91.6m×43m烟气净化间、1个62m×45.4m×16.0m汽车间及1个主控厂房和2个汽车坡道组成。项目整体平面对称布置,三维效果与平面布置分别如图1,2所示。

图1 项目整体结构三维效果

图2 项目整体平面布置

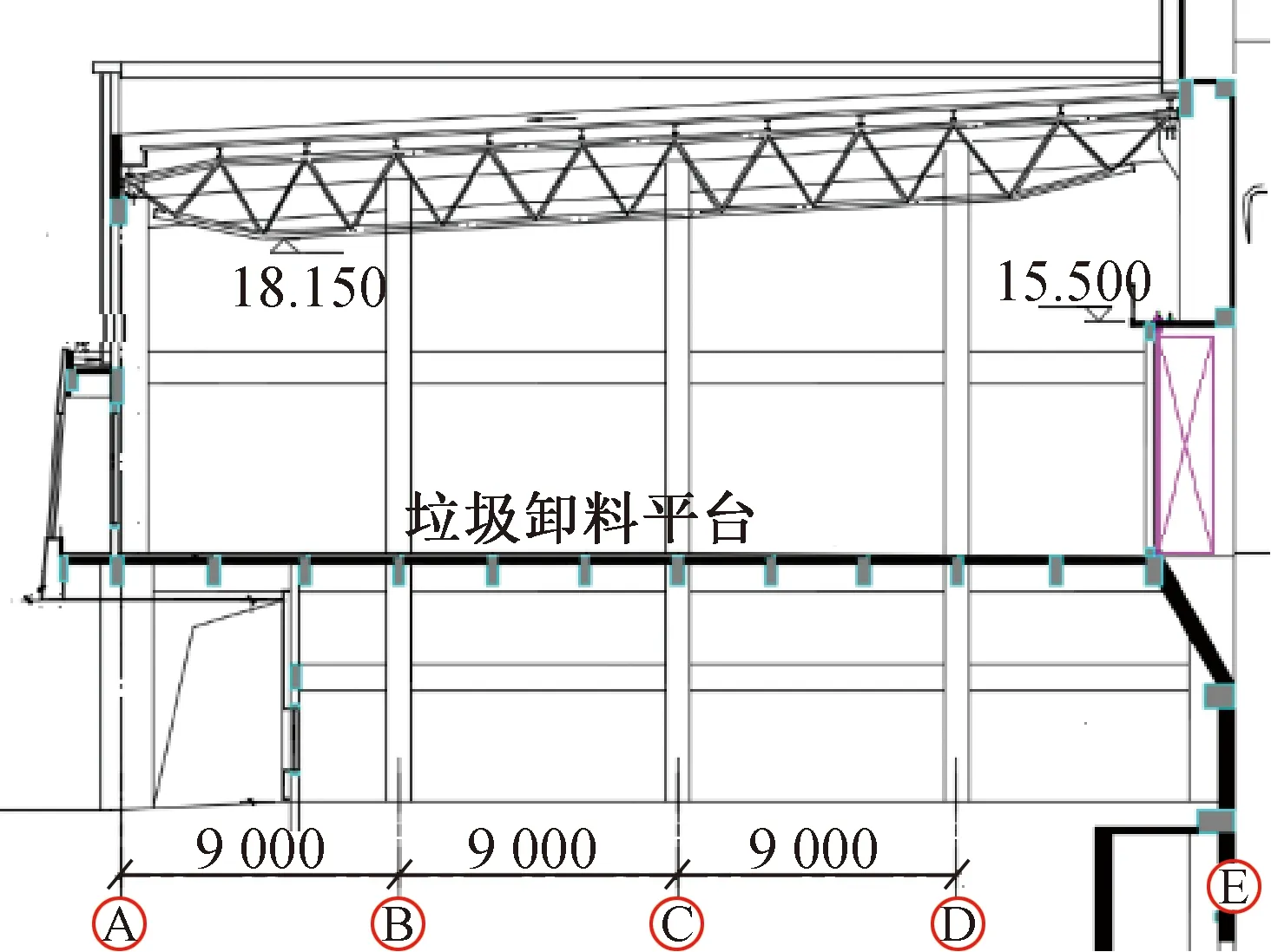

1)卸料间和垃圾间下部土建结构均为钢筋混凝土框排架-抗震墙结构。卸料间屋架为平面桁架结构,桁架跨度为33.6m,共13榀,桁架两端最低标高为19.500m,采用现场拼装整体起吊方式进行安装。垃圾间屋架采用焊接球网架,网架跨度为40.9m,共约3 000m2,网架两端支座标高为43.100m,采用两端原位散装-累积滑移施工方法,滑移质量约为160t,施工操作平台搭设高度18.8m。

2)锅炉间和烟气净化间采用钢框排架,屋架采用螺栓球网架。烟气净化间屋架跨度为54.5m,投影面积约9 000m2,网架两端支座标高为43.000m,采用顶推累积滑移施工方法,操作平台搭设高度43.82m,滑移质量约为348t。锅炉间屋架跨度为43m,投影面积约5 000m2,网架两端支座标高为50.480m,采用分块吊装拼接方案。

3)汽车间采用钢筋混凝土框排架结构,屋架采用螺栓球网架结构形式,网架跨度为45.4m,投影面积约2 815m2,网架两端支座标高为16.041m,采用顶推滑移施工方案,滑移质量约为100t,操作平台搭设高度12m。

4)主控厂房和汽车坡道采用钢框架结构和吊装施工方案,烟囱采用钢筋混凝土筒体。

2 施工关键技术

2.1 大型平面桁架吊装技术

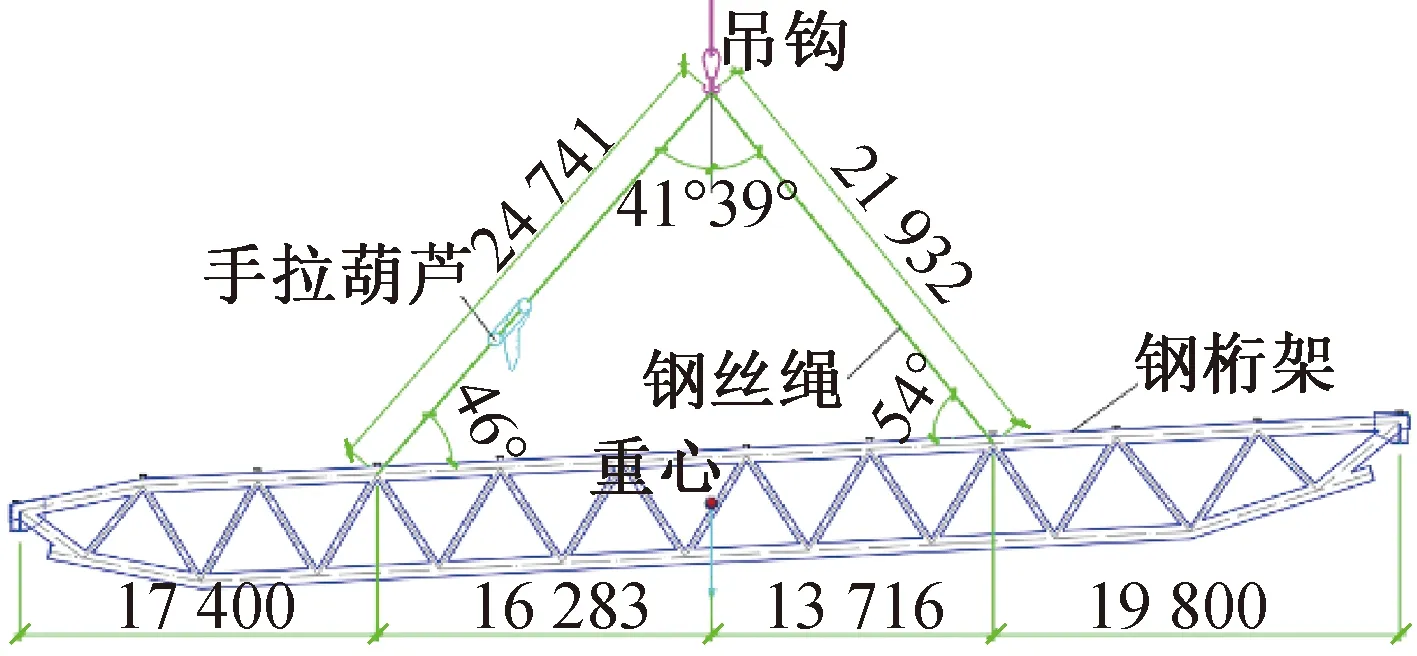

卸料间钢桁架屋架跨度达33.6m,采用现场拼装-整体起吊施工方案,即将桁架构件运往现场,在现场完成拼接后,再逐一吊装至设计标高处。由于桁架跨度大,上、下弦杆构件直接运输存在困难,因此将桁架上、下弦杆沿长度等分为3段,在工厂分段制作,分段运输至现场后,再分段完成拼装。拼装前,先将组装场地平整压实、并铺设300mm厚碎石渣垫层,以防构件组装过程中胎架不均匀沉降导致的拼装误差。场地准备就绪后,利用全站仪对桁架进行定位测量放线,在上、下弦杆处等距设置6个胎架,以防胎架受力过大产生不可逆变形。桁架分段现场拼装完成后,首先安装第1榀桁架,相邻2榀桁架吊装完成后立即连接其间系杆、支撑等次构件,待前2榀桁架及其间钢梁等连成整体后,再吊装第3榀桁架,剩余桁架均依次进行施工。

由于桁架吊装过程中受力状态与正常使用状态不同,因此吊装方案选择及吊点设置是吊装过程需要关注的重点,此时桁架整体处在弹性阶段,不能发生整体面外失稳和局部杆件失稳的情况,且最好能使桁架两端转角为0,以便与下部土建支撑结构连接。经过简化计算,当吊点距桁架边缘距离为0.2倍桁架总长时,桁架内力和挠度均较小,在此基础上考虑桁架整体稳定控制因素,最终采用图3所示吊装方案。卸料间建筑剖面如图4所示。

图3 桁架吊装方式

图4 卸料间建筑剖面

2.2 大型屋面网架累积滑移技术

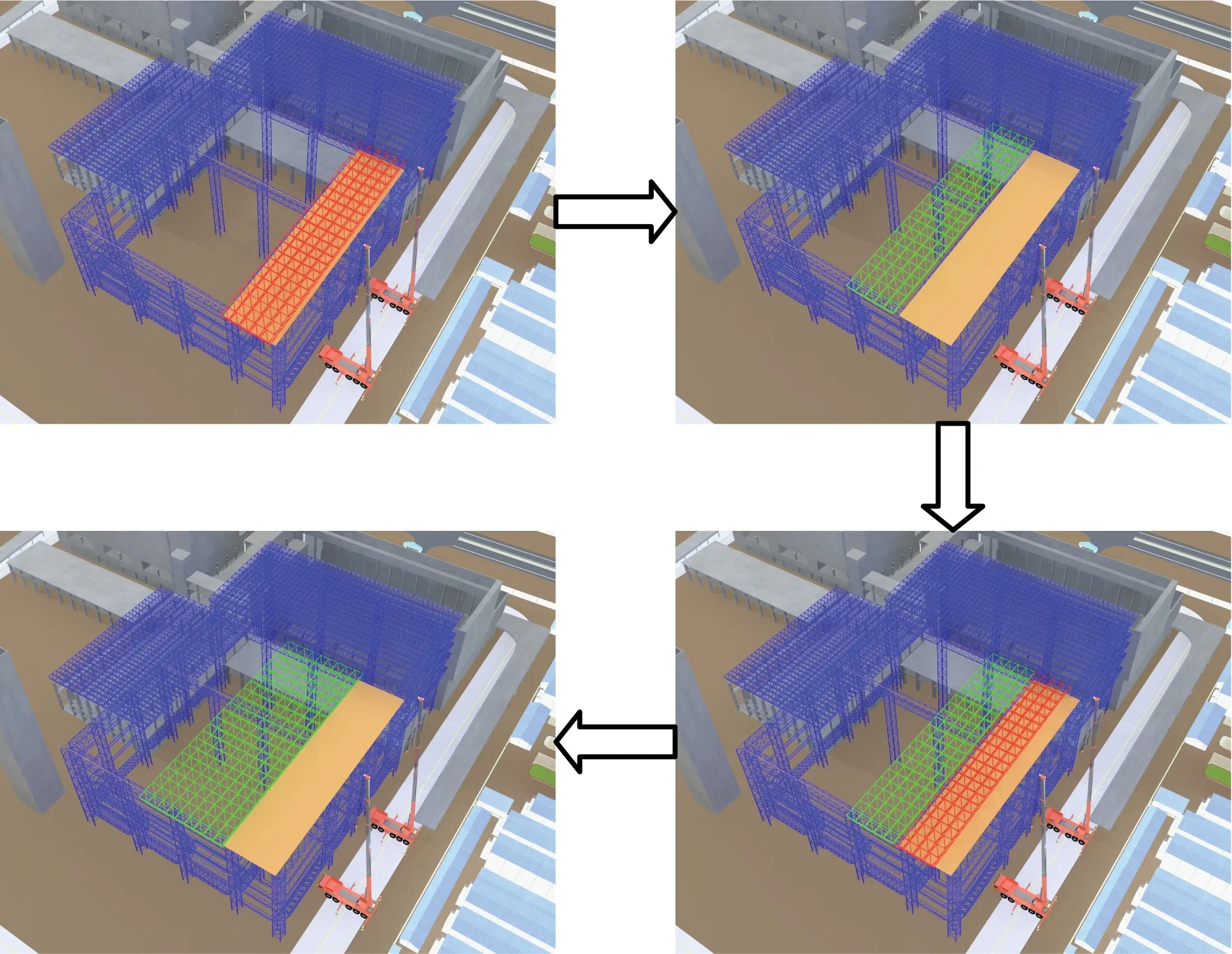

大型屋盖施工技术除散装吊装外,最典型的施工方案有整体提升与累积滑移。整体提升是指将待安装网架在地面或适当高度处组装成型,再利用提升设备将网架提升至指定位置,该方法避免了大量高空作业,但需要在地面有足够空间拼装网架,对提升设备和提升过程中网架的变形控制要求也更严格,通常在航站楼机库、会展中心屋盖施工中采用[8-14]。累积滑移是利用邻近屋盖外侧空间作为拼装平台,先将网架局部(条带)在拼装平台上组装成型,再利用滑移系统依次将成型部分移动至设计位置,从而实现整体屋盖安装。网架累积滑移过程如图5所示,“累积”即将在拼装平台上拼装好的单元在滑轨上滑移至离开拼装平台,再在拼装平台上拼装下一段,与前面的单元连接好后,一起滑移至离开拼装平台,如此往复,直至全部单元均推至设计位置[15-17]。

图5 网架累积滑移过程(烟气净化间)

本项目垃圾间、烟气净化间和汽车间屋面网架均采用两端原位散装-分块累积滑移技术,且三者网架滑移高度均>40m。针对厂房高度大的特点,采用滑移施工方案要解决好高位拼装、高位滑移所带来的安全风险。

搭建高位拼装平台,保障其竖向支撑结构整体稳定是关键问题。烟气净化间高位拼装平台竖向支撑构件均为钢管格构柱,格构柱形式为四分肢柱且分肢距离较大。因此,除计算其整体稳定承载力外,还要特别关注分肢稳定承载力计算。同时,由于独立拼装平台高度大,要考虑其竖向荷载与风荷载的共同作用及整体平台侧移时的荷载-位移效应。

滑移过程中要着重关注网架部分力与形的变化。网架滑移过程中,始终有一边临空,另三边分别搁置于滑移轨道和拼装平台上,处于三边简支、一边自由的受力状态,随着滑移进行,网架投影面积增大,临空边挠度随之增大,如果不进行额外控制,网架受力状态将比四边简支的正常使用状态更为不利,可能使网架产生不可逆的塑性变形,加大拼装误差,最终导致网架难以按规定位置安装,甚至造成脱轨的事故。

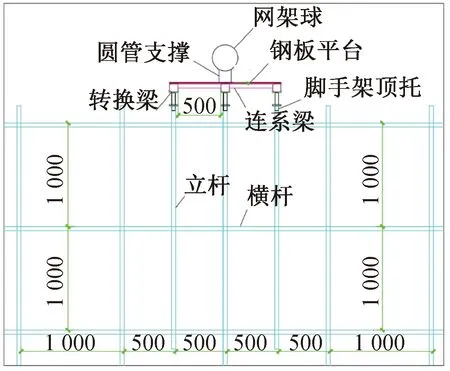

为解决网架滑移过程中前端挠度过大问题,本项目网架滑移时均设置临时反顶装置,在拼装下一网架分块单元前,对向前滑移的结构进行临时反顶,以减少拼装累积误差。网架球节点处临时反顶做法如图6所示,在反顶网架球下方脚手架上设置拼装钢平台,并将平台下方脚手架2个步距和2个立杆间距范围内进行加密,支撑胎架采用脚手架顶托作为调节装置。烟气净化间借助下部结构设计,在跨度方向设置3条轨道,以进一步控制网架滑移过程中的前段挠度。若增设轨道位置选择不当,可能造成网架边缘与轨道脱离的状况,应事先经过数值仿真分析,以确保不发生网架脱轨现象。

图6 网架球节点处临时反顶做法

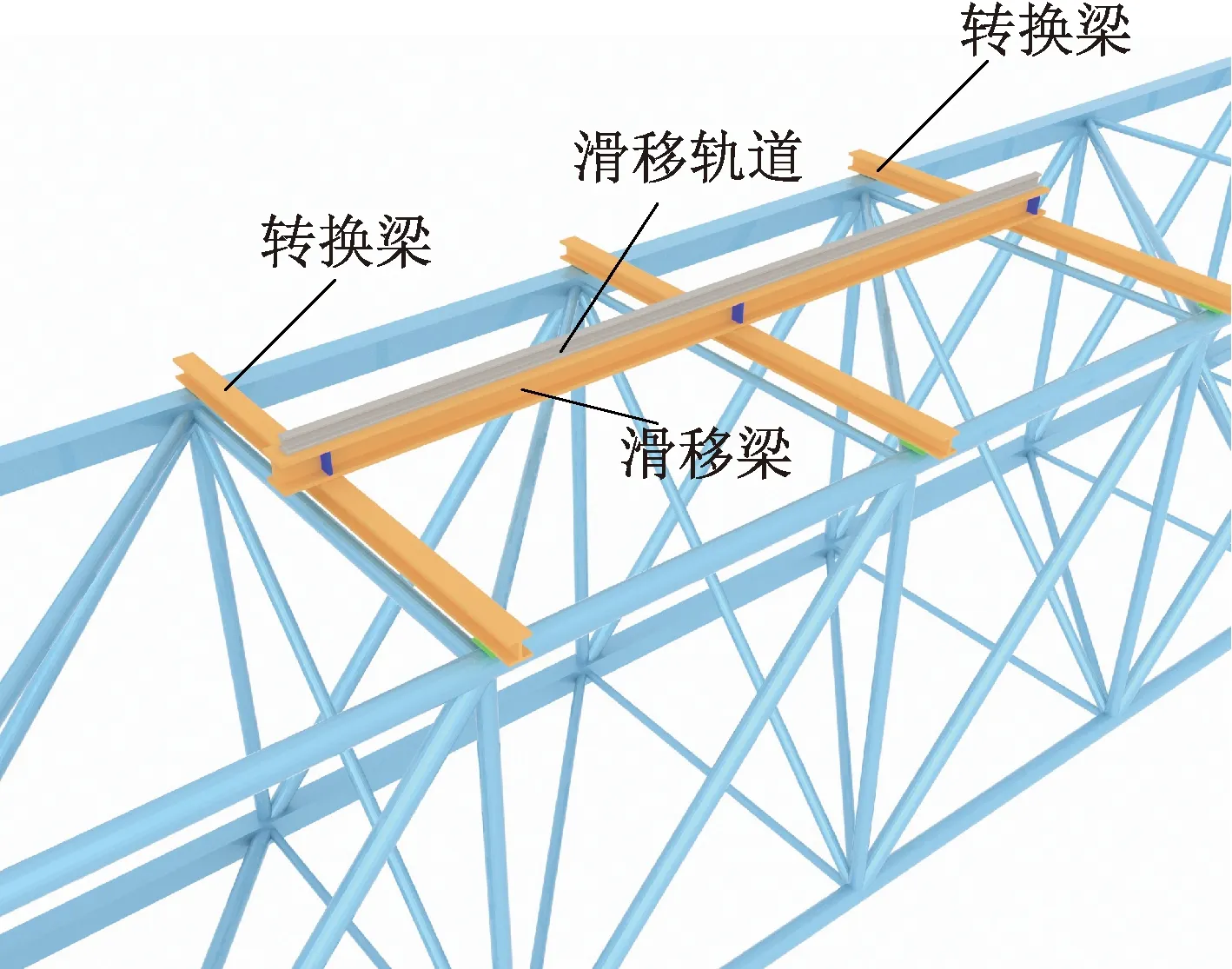

滑移轨道作用是承受结构竖向荷载,并为爬行器提供反力点,故应在滑移方向上提供顺畅通道。滑移轨道安置于滑移梁上,因此必须保证滑移梁平整度与刚度,对滑移梁下部混凝土结构进行找平,控制其表面平整度在10mm以内。同时,为控制滑移梁刚度与变形,需对滑移梁下部结构进行加强。烟气净化间滑移梁下部支撑结构为空间钢桁架,为提高滑移梁支撑点刚度,在支撑钢桁架上增设转换梁,如图7所示。在垃圾间下部混凝土支撑结构中预埋牛腿,以增加滑移梁支点,减小其跨度。

图7 烟气净化间轨道做法

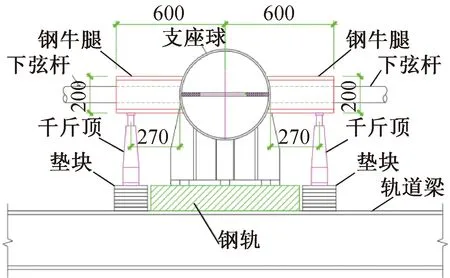

网架结构滑移到位后,对结构整体支座进行落位卸载。落位卸载点布置在滑移轨道网架支座处。卸载过程中每个位置利用2只20t螺旋式千斤顶进行循环落位,落架前在网架球节点两侧焊接钢牛腿(见图8),承担千斤顶作用。准备工作就绪后,先用千斤顶将网架微微顶起,切割掉支座位置钢轨和轨道梁后,千斤顶缓慢回落,同时安装支座位置的支座板等。为防止落架过程中发生倾斜或脱架现象,卸载过程需保持各点下降的同步性,统一采用分级卸载法,每级卸载量控制在10mm以内,相邻支座卸载过程中的高差控制在10mm以内。计算结果表明,采用该卸载方法,结构内力变化符合设计要求。

图8 垃圾间卸载落位节点

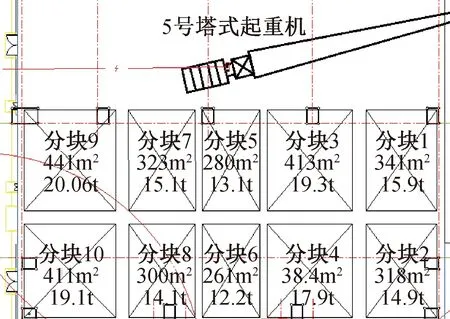

2.3 螺栓球节点网架分块吊装技术

图9 锅炉间屋面网架吊装分区分块

现场安装环境温度尽可能与设计基准温度或工厂制作温度接近,避免安装过程中由于温度对构件尺寸影响过大而无法正常安装的情况。如果强行安装,在结构中会造成较大装配内力,形成安全隐患。如1根两端固定梁,跨度50m,分成3段安装,段与段间采用螺栓连接,以实现完全现场装配化施工。设计基准温度18℃,工厂制作温度26℃,现场安装温度32℃,则现场安装偏差为1.8mm,当达到设计基准温度时,构件温度应力达19.78MPa。为避免温度变形造成的安装困难,应选择合适的对接合龙时间节点及合龙温度。

3 大体积混凝土抗裂抗渗施工技术

垃圾池是垃圾储存、发酵和渗滤液收集的主要构筑物,其所处腐蚀环境较恶劣,运行期间一旦发生泄漏,将带来严重的环境污染问题。因此,垃圾池必须具有良好的防水、抗渗性能。然而,本项目设置的2个大小相同的垃圾池和渣池均属于大体积混凝土工程[18],其中垃圾池尺寸为83.4m×32m(部分底板厚1 500mm),池壁高29.3m;渣池尺寸为75.5m×5.35m,池壁高5m。大体积混凝土具有水化热高、收缩量大、易开裂等特点,如何保证混凝土满足抗裂抗渗要求是一项困难但关键的技术。

从材料选择和施工方法方面采取诸多措施满足混凝土结构抗裂抗渗要求。材料上,垃圾池和渣池主体结构采用C40 P8补偿收缩防水混凝土材料。选用普通硅酸盐水泥,并在满足设计强度和坍落度要求的前提下,尽可能减少水泥用量,以减少水泥凝结时所产生的水化热,同时在搅拌时适当加入Ⅱ级以上粉煤灰;粗骨料选用连续级配、结构致密且具有足够强度的优良骨料,以保证混凝土和易性,增强密实性;采用深井水为拌合水,并保证水温度;外加剂综合考虑产品性能、产地等,选用具有减水、缓凝、微膨胀等功能的外加剂。

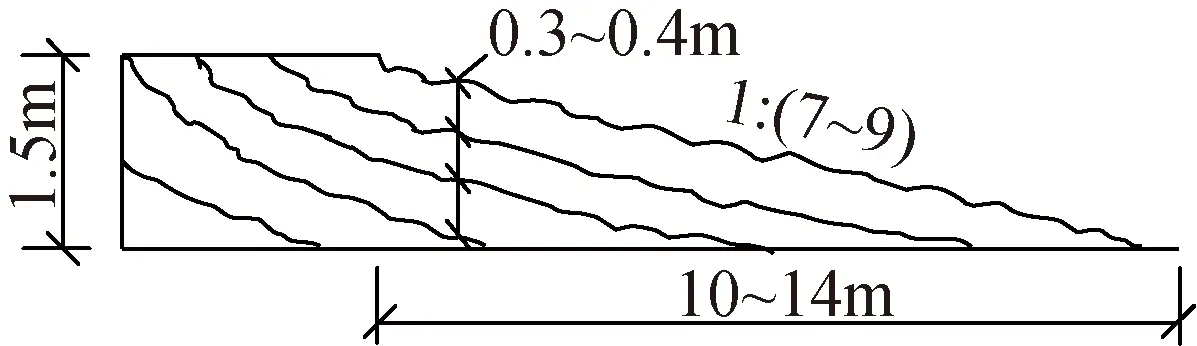

大体积混凝土施工采用逐层推移施工法,通过减少每次浇筑的储热量减少混凝土内部温度应力。对于垃圾池、渗沥液收集池、渣池基础等长度较长部位,为防止出现冷缝,应采用斜面分层法进行浇筑,如图10所示,即混凝土振捣工作从浇筑层下端开始,逐渐上移,每层浇筑0.3~0.4m。浇筑过程中,加强对混凝土的振捣,以提高混凝土密实度,减小收缩变形。混凝土浇筑完2~3h后,进行表面处理,以减少表面收缩裂缝。并在混凝土初凝前立即进行覆盖或喷雾养护工作,宜使用保水性较好的草帘、麻袋、塑料薄膜接触覆盖,以保持混凝土表面湿润并控制混凝土内外温差。混凝土养护时间≥14d,在此期间充分保证混凝土养护质量,严格记录混凝土温度检测数据,依此及时调整保温层厚度或养护措施。

图10 混凝土分层浇筑

另一种控制大体积混凝土有害裂缝的方法为设置后浇带或施工缝,相关措施应严格按照相关标准实施。

4 智慧建造技术的应用

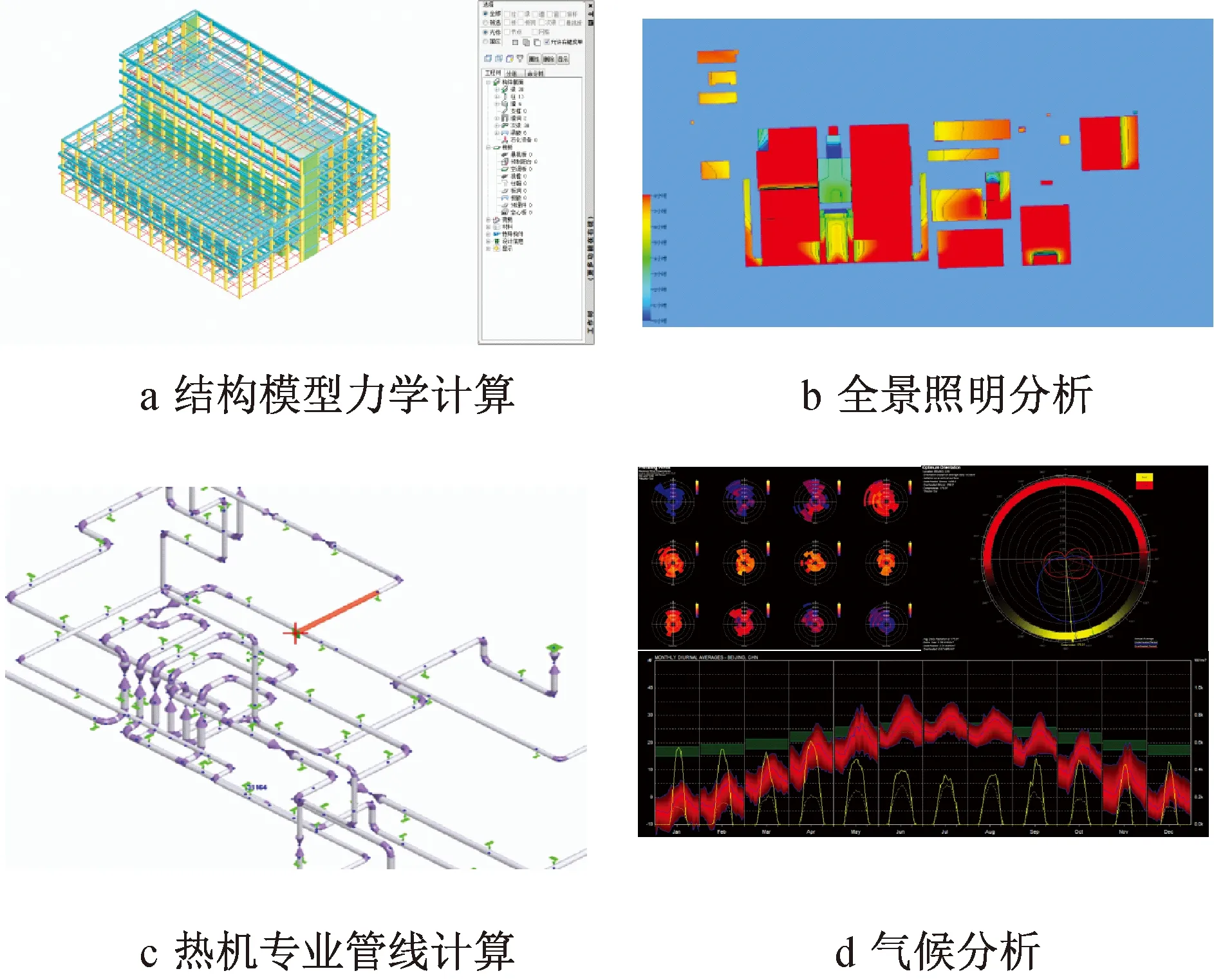

为保证各单体建筑建设的各流程默契配合,在设计和施工全过程引入BIM技术(见图11)。设计初期,通过专业软件对混凝土和钢结构进行受力验算,同时对外观材质效果、不同幕墙类型转接位置、玻璃幕墙采光效果等设计进行全面仿真试验,评估夏季风速风压分布、城市热岛效应、全景日照条件,分析热机管道运行效率,既保证结构受力合理、安全稳定,又保证项目运营高效。

图11 BIM辅助设计

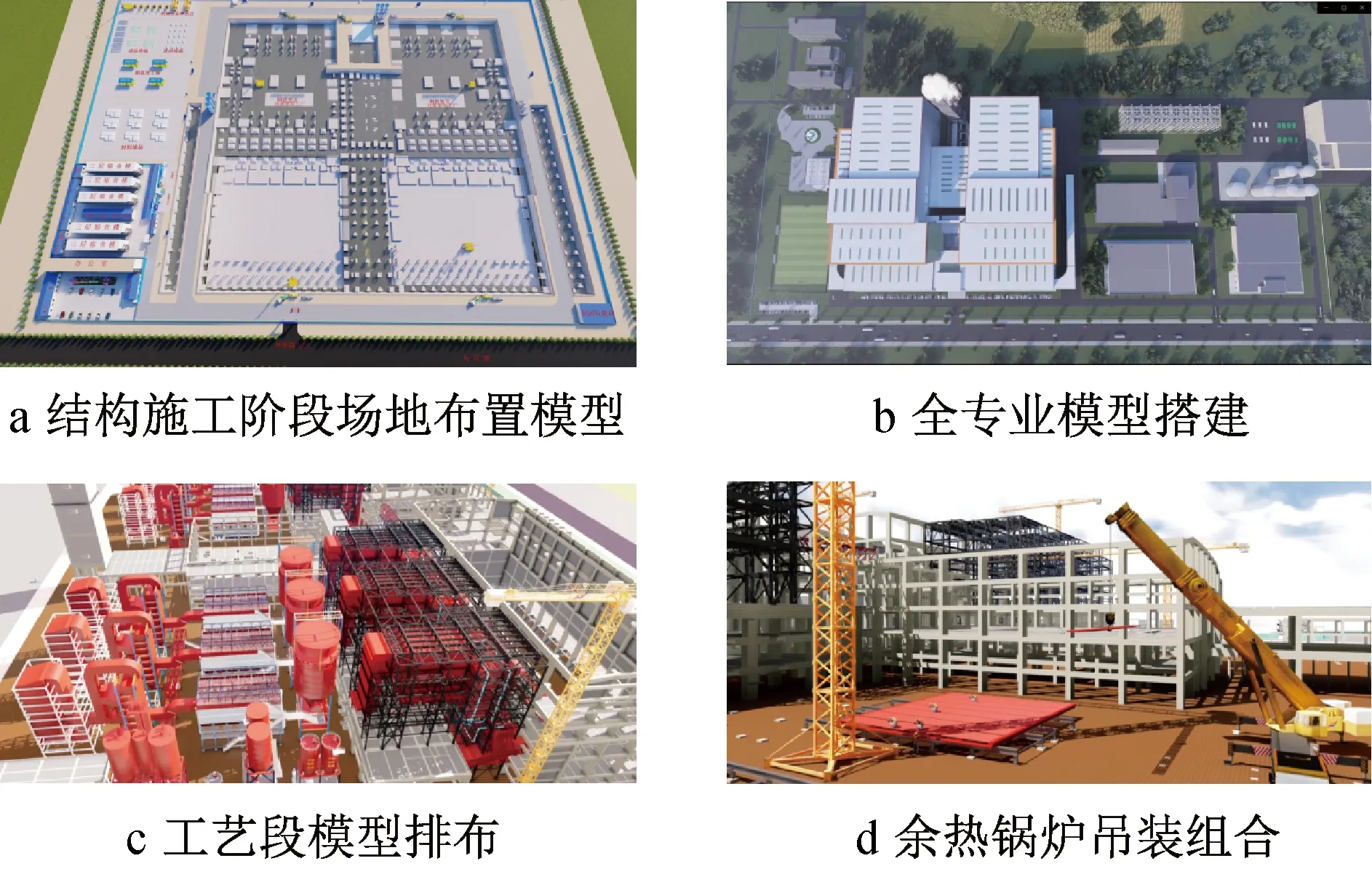

在施工阶段,借助BIM技术对施工流程进行全过程施工工序模拟与全过程跟踪控制分析(见图12)。通过三维场地建模,对材料堆放位置、起重设备进出场顺序及安放位置进行全面规划,模拟多工序施工方案,切实做到方案对比、模拟先行,避免复杂施工工序可能存在的混乱现象。针对垃圾焚烧线和烟气净化线机电设备密集、管线管径大的特点,借助三维可视化技术进行碰撞检查与管线综合排布,同时考虑精装吊顶要求,对主控厂房办公区域进行净高优化,以保证办公环境舒适宜人。借助一体化信息平台,完成钢结构从原料进厂、构件加工、出厂运输、进场验收、安装质量、变形量检测的全过程跟踪,尤其是通过现场传感器对钢结构变形应力进行实时精准控制,为复杂钢结构施工顺利提供保证。

图12 施工阶段BIM应用

在垃圾间大体积混凝土浇筑过程中,通过BIM二次开发技术,建立可集成存储BIM数据与传感器监测数据的数据库,对现场采集的混凝土温度、应变等数据信息进行实时同步更新,并设计可视化展示平台,以方便随时查询或调取混凝土温度、应力的实时数值和历史变化速率数据。

此外,在问题图纸审查、砌体结构智能排砖、钢筋规划下料、超危大及复杂节点模架体系设计等方面均应用了BIM技术。

5 结语

本文介绍了某特大类垃圾焚烧发电厂结构方案和关键施工技术,指出施工难点与相应解决措施。总结本次施工过程经验,主要结论如下。

1)特大类垃圾焚烧发电厂单体建筑多、结构形式复杂,其主厂房一般包含卸料间、垃圾间、锅炉间、烟气净化间、汽车间、主控厂房、汽车坡道等部分。考虑垃圾腐蚀性,垃圾间和卸料间一般采用抗腐蚀性强的钢筋混凝土抗震墙结构,其他单体推荐采用质量更小、强度更高的钢结构,以更好地适应其高度高、跨度大的特点。

2)大型平面桁架吊装、屋面网架整体累积滑移、螺栓球网架分块吊装是本项目钢结构施工3个重难点。由于结构构件在安装成型前受力状态与设计时的正常使用状态不同,因此尤其要注意高空施工时结构在空中力与形的控制。大型平面桁架吊装需保证桁架在吊装过程中姿态和相对位移控制便于就位时的准确安装,同时保证应力水平不超限且不发生面外失稳。为此,吊点位置的选择是控制桁架吊装空中受力状态的关键,一般选择吊点距桁架边缘距离为0.2倍桁架总长时比较合适。大型屋面网架滑移需重点关注滑移过程网架挠度控制,尤其是随着网架滑移长度增加,临空端挠度增大,有必要采取加强措施控制其挠度幅值。装配式螺栓球网架无法现场调节构件尺寸,因此对安装精度要求较高。除了制作时控制尺寸精度外,要求吊装前对其进行合理分块、吊点设计并选择合适的合龙温度。

3)垃圾池与渣池所处环境条件恶劣,对抗渗和抗腐蚀性要求高,同时平面尺寸大,混凝土用量大,属于大体积混凝土工程。因其水泥用量高,水化热大,容易造成有害裂缝,因此如何保证混凝土施工满足抗渗抗裂要求是施工控制的重难点。垃圾池和渣池主体结构采用C40 P8补偿收缩防水混凝土,选用连续级配、结构致密的骨料与合理的外加剂;采用斜面分层施工法,同时加强对混凝土进行振捣,以保证养护质量与时间,并严格记录混凝土温度检测数据等,尽可能避免有害裂缝的产生。

4)BIM技术贯穿设计与施工全过程,在设计阶段,综合考虑建筑、结构、暖通等专业要求,在保证结构安全可靠的同时,保证建筑光照、通风条件良好,热机管线工作效率高效。在施工阶段,全过程模拟施工工序,通过三维场景布置,对复杂施工工序进行仿真模拟,完成碰撞检查与管线综合排布,保证施工过程有序进行。同时借助大数据一体化信息平台实时记录钢结构从出厂到安装过程的状态数据,以及大体积混凝土浇筑过程的温度、应力、应变数据,通过可视化窗口加以展示,使管理人员可实时掌握施工进展。