基于薄壁钢管的装配式混凝土剪力墙抗震性能研究*

2023-12-13李兆杰孟凡林战美秋殷承诺

李兆杰,孟凡林,战美秋,徐 帅,殷承诺

(吉林建筑大学土木工程学院,吉林 长春 130118)

0 引言

钢-混凝土组合剪力墙是钢材与混凝土组成整体共同工作的结构体系,目前的主要形式有钢板混凝土组合剪力墙[1-3]、钢管混凝土组合剪力墙[4]和钢纤维混凝土组合剪力墙[5-7]等。在钢管混凝土组合剪力墙研究方面,熊枫等[8]对6个剪跨比为2.86的2层装配式内置双钢套管混凝土组合剪力墙试件进行拟静力抗震试验研究,试验研究表明,在峰值荷载后骨架曲线有平缓下降段,墙体塑性变形和延性性能良好,表现出良好的装配整体性;张振等[9]研究了轴压比对间隔钢管混凝土组合剪力墙抗震性能的影响,得到间隔钢管混凝土组合剪力墙具有良好的承载力、变形能力和耗能能力,整体抗震性能良好;张鹏等[10]对剪跨比为1.5的钢管束混凝土组合剪力墙进行抗震性能研究,得出钢管束混凝土组合剪力墙具有良好的承载力、抗侧刚度、延性、耗能能力,是一种性能优越的新型剪力墙。从上述研究中可知,钢管混凝土组合剪力墙具有良好的力学性能,承载力高,延性好,耗能能力强等。但现有钢管混凝土组合剪力墙普通存在用钢量大的问题,尤其装配式钢管束混凝土组合剪力墙不仅用钢量大而且竖向连接焊接工作量大。此外,目前装配式混凝土剪力墙竖向连接普遍使用套筒连接技术[11-12],不仅存在灌浆缺陷问题,且套筒连接容错率低,不易安装。

基于钢管混凝土组合剪力墙上述优点及装配式混凝土剪力墙目前存在的问题,本文提出了一种基于薄壁钢管的装配式混凝土剪力墙[13],在制作剪力墙时预留空心孔成孔采用的薄壁钢管代替剪力墙空心孔位置处的竖向分布钢筋,可有效避免传统抽芯困难问题,而且混凝土二次浇筑完成后可在墙体内部形成钢管混凝土芯柱。在墙体竖向连接方面,采用U形连接钢筋实现上、下层间的搭接连接,连接方便快捷。为验证基于薄壁钢管的装配式混凝土剪力墙设计的可行性,对1个常规现浇剪力墙试件和2个薄壁钢管剪力墙试件进行拟静力试验,研究分析该装配式混凝土剪力墙抗震性能。

1 试验设计

1.1 试件设计

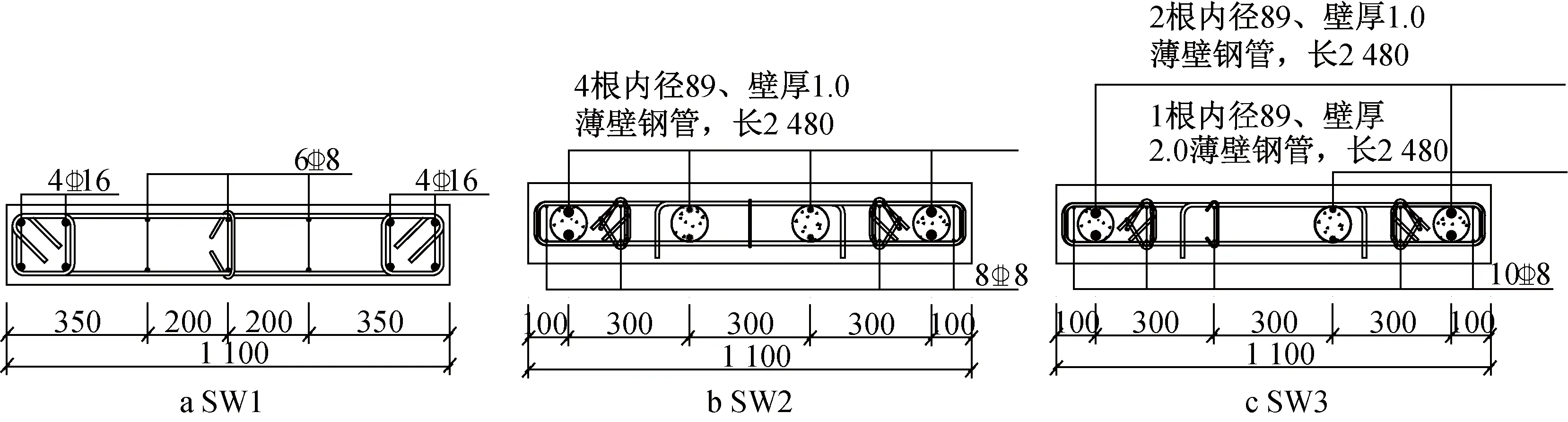

本试验设计并足尺制作了3个墙体试件,分别用SW1,SW2,SW3表示。其中,SW1为常规现浇剪力墙试件,SW2,SW3均为薄壁钢管剪力墙试件。各墙体试件墙板竖向钢筋和钢管布置如图1所示,构造和配筋如图2所示。SW2,SW3试件墙板空心孔采用内径为89mm Q235薄壁钢管成孔,在墙板中部空心孔位置使用空心孔成孔薄壁钢管代替竖向分布钢筋。SW2试件均采用壁厚为1mm钢管,钢管对称布置,间距为300mm;SW3试件墙板边缘构件钢管布置与SW2试件完全相同,中间钢管壁厚为2mm,相对边缘构件钢管距离分别为600,300mm。

图1 竖向钢筋和钢管布置

图2 试件构造和配筋

其中,SW2试件设计主要研究基于薄壁钢管的装配式混凝土剪力墙抗震性能,验证其设计可行性;SW3试件设计主要研究在减少竖向连接情况下基于薄壁钢管的装配式混凝土剪力墙抗震性能。

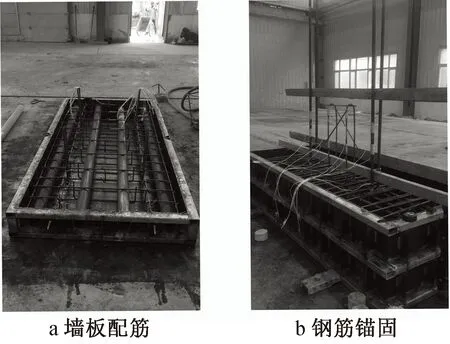

1.2 试件制作

制作试件时,SW1现浇试件一次浇筑成型。SW2,SW3预制试件首先制作剪力墙墙板和混凝土底座,待墙板混凝土强度达到设计要求后,吊装墙板将锚固于混凝土底座中的纵向受力钢筋和连接钢筋插入墙板钢管孔中,使墙板安装至混凝土底座。布置并绑扎完成上部连接钢筋和顶梁钢筋后,浇筑钢管孔内混凝土和顶梁混凝土,继续养护至混凝土达到设计强度后,完成剪力墙试件制作。其中,SW2试件预制剪力墙墙板配筋及纵向受力钢筋和竖向U形连接钢筋在底座中的锚固如图3所示。

图3 SW2墙板配筋及钢筋锚固

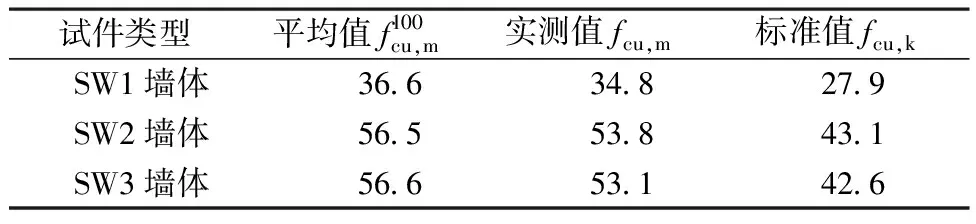

1.3 材料力学性能

表1 混凝土抗压强度

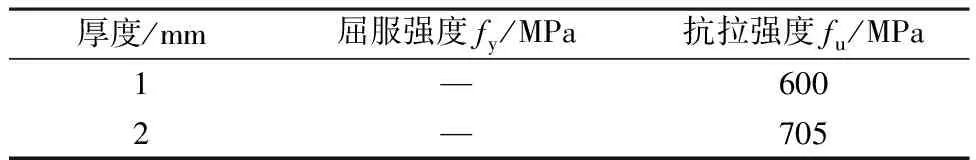

试验按GB/T 228.1—2010《金属材料拉伸试验第一部分:室温试验方法》[16]的规定测定制作试件时预留钢筋和钢管力学性能,钢筋和钢管强度试验结果分别如表2,3所示。

表2 钢筋强度实测值

表3 钢管强度实测值

1.4 加载方案和量测内容

采用拟静力试验方法研究基于薄壁钢管的装配式混凝土剪力墙抗震性能,试验加载装置及现场试验加载如图4所示。试验时,竖向荷载使用千斤顶施加,一次加载到位并保持不变;水平方向荷载采用位移控制模式,使用水平作动器施加于墙体顶部,当墙体位移角<1/1 000时,每级荷载顶点位移峰值取3,6,9,13mm,每级荷载循环1次;当墙体位移角>1/1 000时,每级荷载顶点位移为26,39,52,65,78,91mm,每级荷载循环2次,直至试件破坏。

图4 拟静力试验装置

各试件水平荷载使用荷载传感器进行测定,不同位置实时位移采用LVDT测定。试验中记录墙体裂缝发展情况,并在其对应位置进行标记。

2 试验现象及破坏形态

SW1,SW2,SW3试件在恒定竖向荷载和往复水平荷载作用下,经历了混凝土开裂前的线弹性阶段、混凝土开裂、试件屈服及试件最终破坏4个阶段。在荷载作用下,SW1试件首先在墙体表面出现裂缝,试件破坏前,墙身裂缝数量相对较多,分布较密集。SW2,SW3试件混凝土裂缝首先出现在墙体与底座间的水平后浇缝处,继续加载,剪力墙墙身陆续出现裂缝,破坏时墙身裂缝数量少于SW1试件。SW2,SW3试件墙身裂缝发展到一定阶段后,不再出现新的弯曲裂缝,此时墙体与底座后浇缝处的水平裂缝贯通并且裂缝宽度随位移加载循环迅速增大,墙体侧向变形主要来自后浇缝处裂缝的张开、闭合。各墙体试件破坏形态和裂缝发展如图5所示。

图5 试件破坏形态和裂缝发展

2.1 SW1试件

当加载至3.40mm时,墙体表面出现第1条斜向裂缝,对应开裂荷载Fcr=102.77kN,位移角θcr=1/809; 继续加载,控制位移为8mm时,在墙身中部出现1条沿水平方向裂缝;当反方向加载至12mm时,第1条反方向裂缝出现在墙体靠近底部的位置。之后继续加载,观察到在墙体表面有新的裂缝继续出现。当加载位移为±50mm时,墙体底部受压区有竖向裂缝产生。位移为±70mm时,墙体两端底部混凝土出现被压碎的迹象。

2.2 SW2试件

当加载至±5.37mm时,墙体与底座后浇缝处出现水平裂缝,墙体两侧裂缝长度约50mm,对应开裂荷载Fcr=161.56kN,位移角θcr=1/512;在位移为 0~±9mm 加载循环时,墙体两侧水平裂缝分别向内延伸,并在中部附近产生新的水平裂缝;加载至13mm时,墙体表面出现第1条水平裂缝,同时在墙体底部受压侧产生小的竖向裂缝;加载至±26mm时,原有裂缝继续发展,墙体两侧出现多条水平弯曲裂缝,墙体底部受压区出现明显压碎迹象;加载至39mm时,在原有裂缝基础上墙体表面又新增1条裂缝。继续加载,墙体表面无新增弯曲裂缝,墙体底部后浇缝处裂缝宽度随位移的增加迅速增大。在此阶段,墙体侧向变形主要由墙体底部后浇带处裂缝的张开和闭合引起。

2.3 SW3试件

SW3试件试验现象和破坏形态与SW2试件相似,墙体底部与底座交接处出现裂缝时所对应的荷载和位移角相差不大,开裂荷载Fcr=146.10kN,位移角θcr=1/495。当加载位移为5.56mm时,墙体底部与底座后浇缝处出现水平裂缝,裂缝长度与SW2试件出现第1条裂缝长度相当;继续加载,加载位移为13mm时,墙身出现水平裂缝,并在底部受压区出现小的竖向裂缝;加载位移为±26mm时,墙体两侧出现多条水平弯曲裂缝,底部受压区出现明显压碎现象,底部后浇缝处裂缝贯通。控制位移为±52mm循环加载至构件破坏阶段,随着墙体顶点位移增加,墙体底部后浇缝处的裂缝宽度快速增大,除墙体底部受压区破坏继续发展外,墙体表面无新增裂缝。

3 试验结果和分析

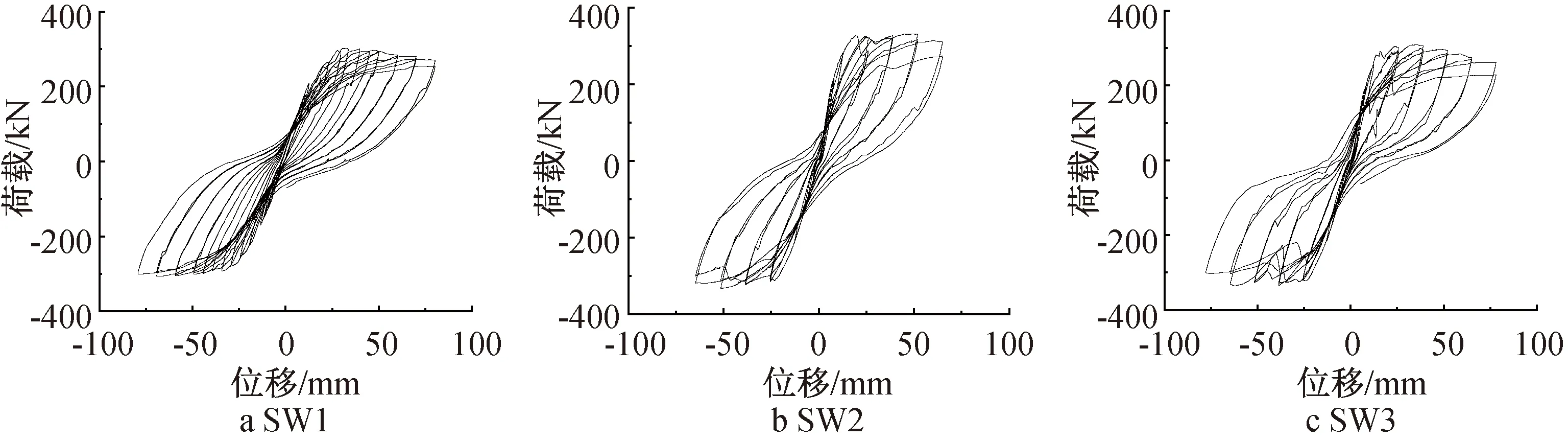

3.1 滞回曲线

SW1,SW2,SW3试件滞回曲线如图6所示。由图6可知,3个试件滞回曲线相差不大,滞回曲线形状均较饱满,曲线捏缩不明显。在试件开裂前,所有试件滞回曲线基本呈线性变化,滞回环所围成的面积较小,卸载后无明显残余变形;试件开裂后,随着墙体表面裂缝数量逐步增多及墙体与混凝土底座后浇缝处的裂缝逐步扩展,滞回环所围成面积逐渐增大并趋于饱满,试件出现明显残余变形;试件进入屈服后,荷载增长幅度远小于变形增长幅度,试件加卸载曲率的绝对值均逐渐减小,滞回曲线形状开始向弓形转化并出现一定捏缩效应,且各试件捏拢现象差别不大。

图6 滞回曲线

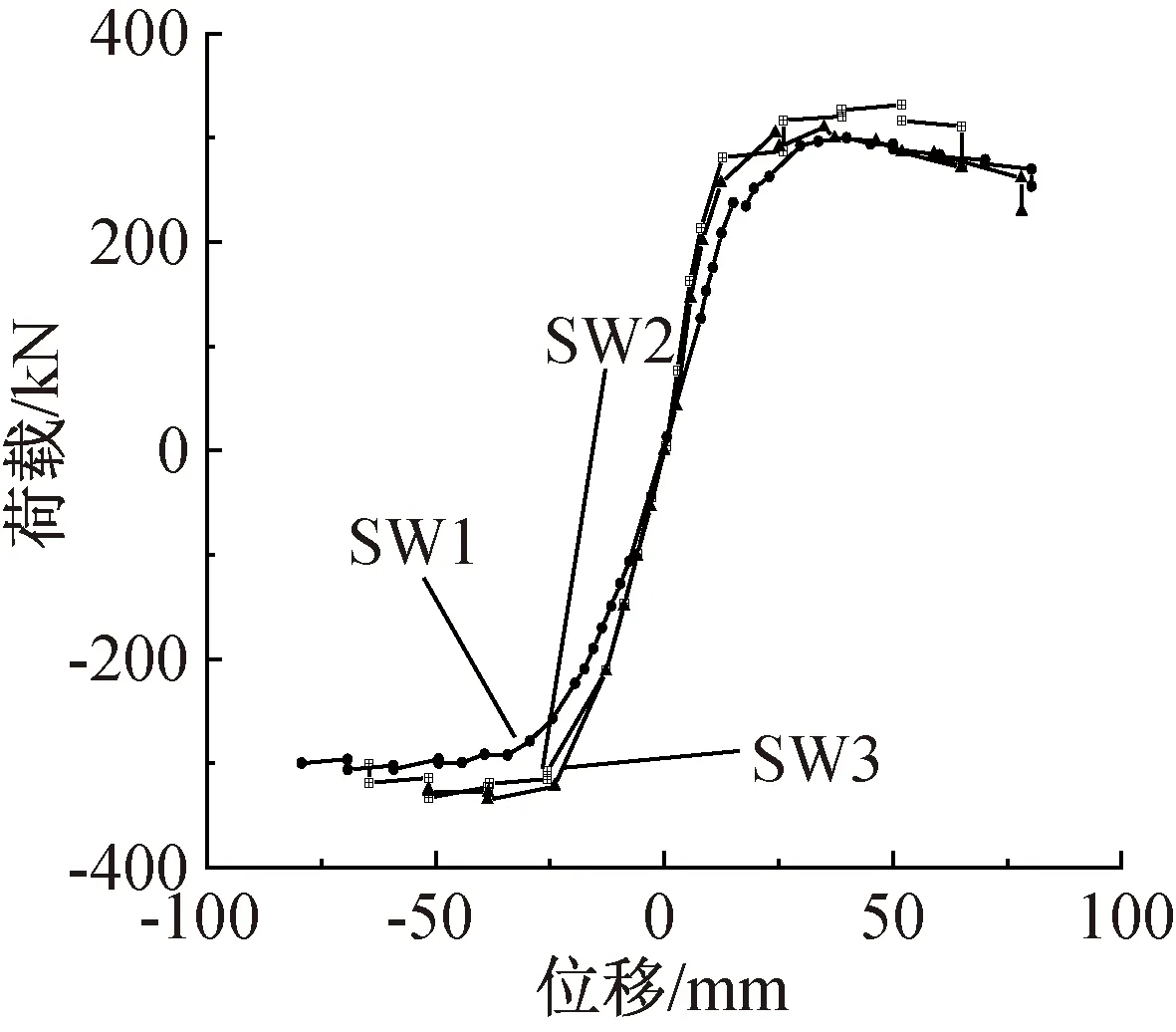

3.2 骨架曲线

SW1,SW2,SW3试件骨架曲线对比如图7所示。3个墙体试件骨架曲线变化规律基本一致,均呈S形,试件在加载过程中经历弹性、屈服和破坏3个阶段。SW2,SW3试件初始刚度基本相同且高于SW1试件,这主要与SW2,SW3试件内部布置的薄壁钢管形成混凝土芯柱参与试件受压有关。试件所承受的水平力达到峰值荷载后,预制试件SW2,SW3骨架曲线和现浇试件SW1骨架曲线均有较长平缓承载力下降段,受力稳定,后期变形能力大。

图7 骨架曲线

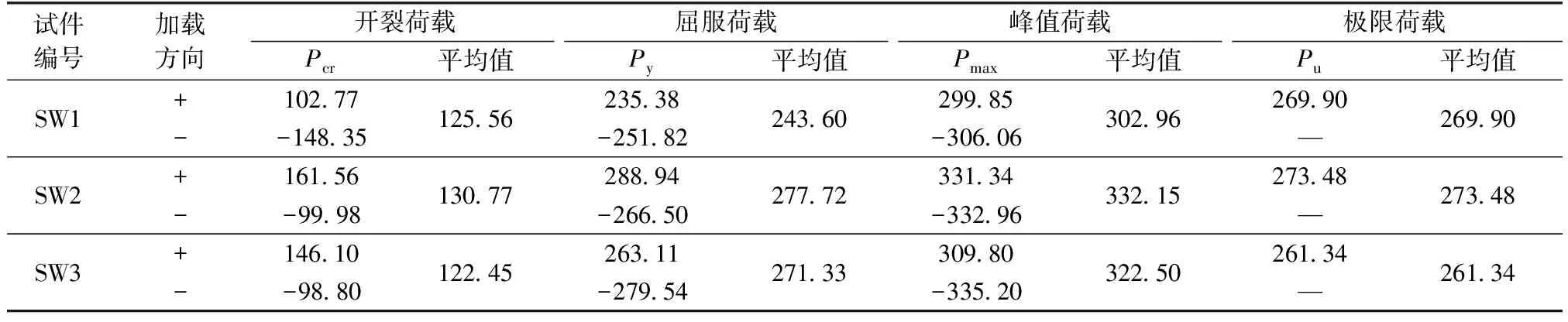

3.3 承载力

表4给出了各剪力墙试件开裂荷载Pcr、屈服荷载Py、峰值荷载Pmax和极限荷载Pu及各荷载值在正、反方向所对应的荷载平均值。由表4可知,3个试件开裂荷载相差不大,SW1试件屈服荷载、峰值荷载及极限荷载值均低于预制试件SW2,SW3,这主要是因为SW1试件混凝土强度偏低及配筋不同于SW2,SW3试件。对比混凝土强度基本相同的SW2,SW3试件,预制试件SW3所对应的荷载较预制试件SW2荷载偏低,但差距较小,说明按SW3试件配筋设计的方式来减少竖向连接对于薄壁钢管剪力墙承载力影响较小。2个预制试件屈服荷载分别为277.72,271.33kN,峰值荷载分别为332.15,322.50kN,所对应的屈强比分别为83.61%,84.13%,说明2个试件均具有一定的承载力储备。

表4 试件荷载

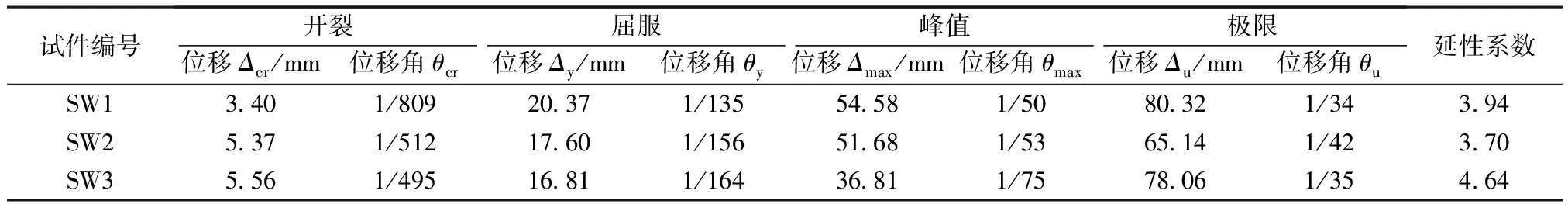

3.4 变形能力

采用位移延性系数μ分析各墙体试件延性和变形能力,表5给出了3个墙体试件在开裂、屈服、达到峰值荷载和极限荷载时所对应的位移、位移角和各墙体试件延性系数。由表5可知,SW1,SW2,SW3试件位移延性系数分别为3.94,3.70,4.64,满足现行规范对抗震墙的位移延性要求;开裂时的位移角分别为1/809,1/512,1/495,大于规范对抗震墙结构弹性位移角限值1/1 000的要求;极限位移角分别为1/34,1/42,1/35,均大于规范中1/120的弹塑性位移角限值要求。3个试件均具有较好的变形能力。

表5 试件延性系数

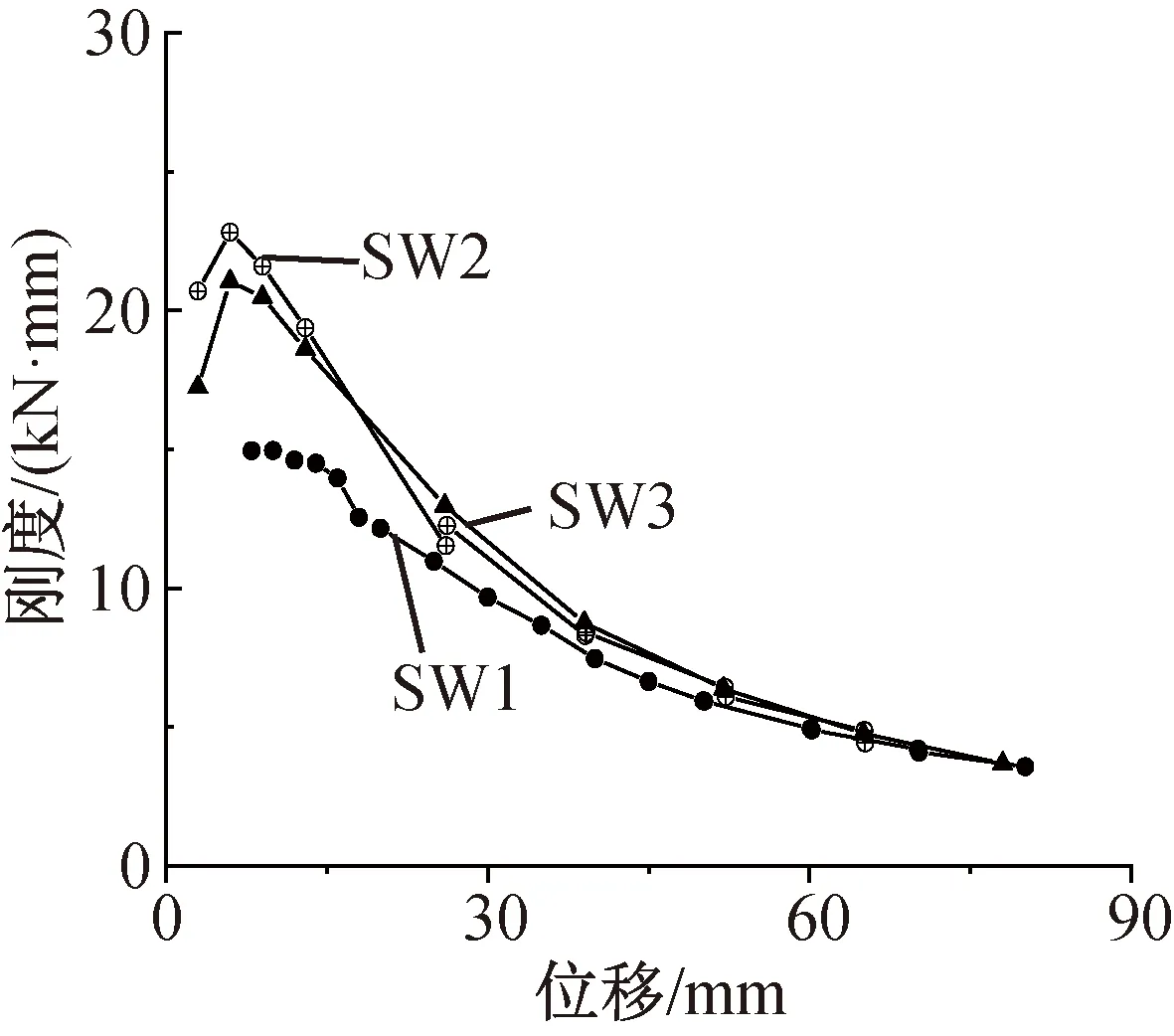

3.5 刚度退化

3个试件刚度退化曲线对比如图8所示。

图8 试件刚度退化曲线

由图8可知:①3个试件刚度退化规律相差不大,随着水平位移增加,试件刚度逐渐降低,发生刚度退化;②在加载初期,预制试件SW2,SW3相比现浇试件SW1的刚度退化较快,这与试验中SW2,SW3试件的墙体与底座后浇缝连接处的裂缝宽度随位移循环增长较快有关;③当位移角达到1/65后,3个试件刚度退化曲线基本重合,并无明显差异。

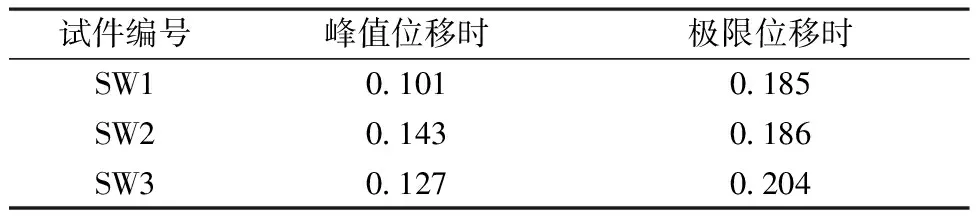

3.6 耗能能力

按JGJ/T 101—2015《建筑抗震试验规程》[17]规定,采用等效黏滞阻尼系数he进行墙体试件耗能能力分析。SW1,SW2,SW3在峰值位移和极限位移时所对应的等效黏滞阻尼系数如表6所示,由表6可知,试件破坏时,薄壁钢管剪力墙试件SW2,SW3所对应的等效黏滞阻尼系数分别为0.186,0.204,与现浇剪力墙试件he=0.185基本相当。

表6 试件等效黏滞阻尼系数

在加载过程中等效黏滞阻尼系数变化曲线如图9所示。随着位移增加,各试件耗能能力也在逐渐增强,且在试件屈服后等效阻尼系数值增加较快。同时,由图9可知,试件SW2,SW3耗能能力高于试件SW1,表现出良好的耗能能力。

图9 等效黏滞阻尼系数变化曲线

4 结语

由3个墙体试件拟静力试验,得出结论如下。 1)薄壁钢管剪力墙试件SW2,SW3破坏模式与现浇剪力墙试件SW1破坏模式相同,为典型的压弯破坏,发生破坏时边缘构件纵向受力钢筋压屈,底截面位置处混凝土被压碎。

2)试验数据表明,本试验所研究的基于薄壁钢管的装配式混凝土剪力墙使用薄壁钢管代替部分竖向分布钢筋的设计可行,在剪力墙墙体内部布置薄壁钢管形成混凝土芯柱,有利于提高墙体刚度。

3)薄壁钢管剪力墙试件滞回曲线均较为饱满,捏缩不明显。试件位移延性及极限位移角均满足我国现行规范相关要求,试件在达到屈服后等效阻尼系数增加较快,表现出较强的耗能能力。

4)竖向分布钢筋部分连接的预制试件SW3和竖向分布钢筋全部连接的预制试件SW2各项抗震指标相差不大,按本试验设计减少竖向连接方式对薄壁钢管剪力墙抗震性能影响较小。

5)基于薄壁钢管的装配式混凝土剪力墙试件在加载后期后浇带水平接缝处裂缝开展较为严重,在之后研究中将进一步采取措施提高竖向节点连接性能。