粮库储油立式钢储罐高效施工关键技术

2023-12-13路彩娟何华军

路彩娟,何华军,张 念

(1.绍兴职业技术学院,浙江 绍兴 312000; 2.浙江广川工程咨询有限公司,浙江 杭州 310020; 3.武汉长江科创科技发展有限公司,湖北 武汉 430010)

0 引言

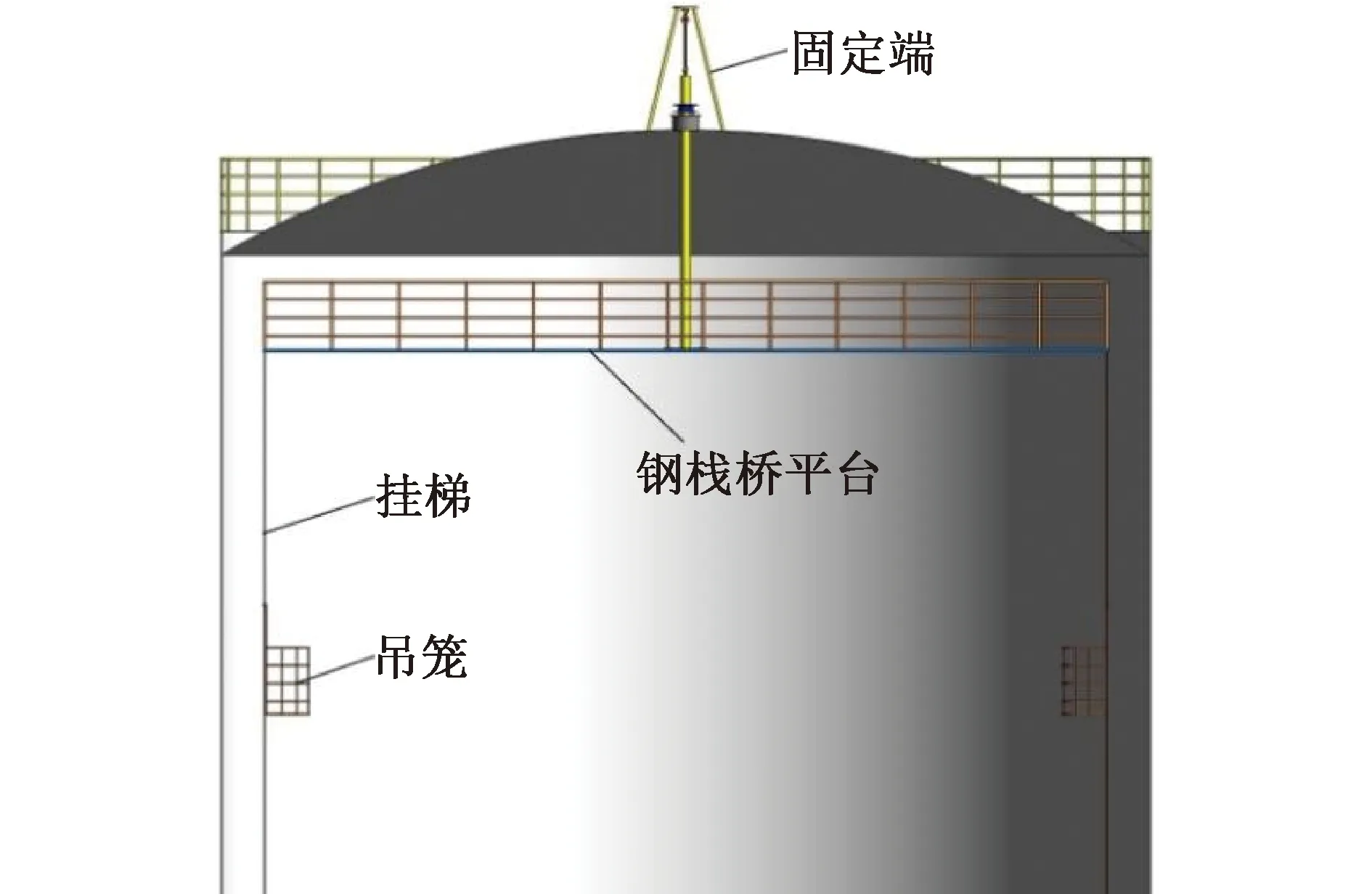

粮库储油罐一般采用立式钢储罐(见图1),施工内容包括罐体安装、内外立面除锈防腐。罐体一般采用从下而上的正装法,该方法需要大量支撑架体及大型设备,且高空作业,既不经济又不安全。储油罐内、外立面除锈防腐施工若采用常规吊篮或蜘蛛人作业,危险系数高。鉴于上述情况,亟需总结立式钢储罐安装及除锈防腐的高效施工技术。

图1 粮库储油立式钢储罐

1 倒装提升施工技术

1.1 方案比选

钢储罐罐体主要采用正装法和倒装法进行施工。

1)正装法原理 完成罐底施工后,从最底层壁板向上施工至顶层,之后将底圈壁板与底板间角缝进行焊接。可充分利用大型吊装设备,加大预制深度,易于掌握,便于推广钢储罐自动焊接技术,但需占用较大施工场地,技术难度大,高空作业多,安全风险大。正装法施工如图2所示。

2)倒装法原理 完成罐底施工后,对罐顶及最顶层壁板进行焊接拼装,将提升设备均匀布置在罐内,通过对胀圈等辅助装置提升罐顶及顶层壁板,随后提升次顶层壁板,并依次循环直至完成施工。施工人员在地面作业,安全系数高,人员操作方便,施工质量好,工效高。倒装法施工如图3所示。

图3 倒装法施工实景

通过对传统倒装法进行设计优化,总结出新型立式钢储罐倒装提升高效施工技术,开发新的倒装法提升装置,稳定性好、提升力大,且施工快速、成本较低。通过对立柱体系的选取、立柱位置的优化、吊点及胀圈的优化设置,实现同步提升,精细化、高精度施工,提高了罐壁垂直度及圆弧度。

1.2 倒装法提升装置结构设计

新型倒装法提升装置(见图4)由立柱、上端吊耳、电动葫芦、吊耳、胀圈、定位支架、撑杆、拉杆、龙门卡具和限位支架组成。由整体需提升质量及电动葫芦最大提升力,确定提升点及提升装置数量。

立柱受到的外力为轴向压力,立柱稳定性是关系施工安全的重要因素。由于径向及横向拉杆牵引平衡电动葫芦偏角水平分力,故将立柱近似考虑为仅受竖直压力,因此立柱受力简化为材料力学中一端固定、一端自由的压杆稳定性计算。

压杆稳定性取决于压杆细长比λ和临界应力Fcr。当细长比非常大时,临界应力为压杆失效的主要形式。临界应力计算如式(1)所示。

Fcr=π2EI/(μL)2

(1)

式中:μ为长度系数,与压杆约束条件有关,一端固定、一端自由的压杆μ取2;L为压杆长度,与电动葫芦提升高度和各圈壁板高度有关,取4m;E为弹性模量,碳钢弹性模量为210×109N/m2;I为压杆截面最小惯性矩,I=π(D4-d4)/64,由临界应力确定钢管等型号。

1.3 倒装法提升主要工艺

倒装法施工工艺流程为:施工准备→钢储罐底板安装→最顶层壁板安装→罐顶安装→提升装置安装→次顶层罐壁安装→壁板提升→循环提升直至完成。以某粮库为例,施工工艺如下。

1)设备及吊点选取 现场最大最重油罐直径15m,高度16.2m,总重64.1t,根据施工流程,最大吊重为47.739t。计算可得,吊点数量为12个。

2)立柱体系选取 立柱体系由钢管、钢板及撑杆结构组合而成,采用φ150圆管,厚度为8mm,高度为3m。

3)罐顶安装 在罐底安装中心伞架,用以辅助罐顶安装,然后进行壁板及顶板组装施工,并根据立柱位置对罐顶开洞(孔洞为600mm×600mm)。

4)提升装置安装 立柱安装为罐壁提升做好准备。在壁板进行胀圈安装(见图5),胀圈结构采用[18(180mm×68mm×7mm),100mm×10mm钢板。根据立柱数量,采用12个电动葫芦保持同步提升。在圆周上应按罐体周长方向等分设置电动葫芦,在径向上应保证上、下吊耳垂直对齐,保持导链尽可能垂直受力,然后安装支撑杆件,以保证立柱间受力的相对平衡。

图5 胀圈细部节点

5)次顶层壁板安装 按排版图及编号顺序进行次顶层壁板拼接,围板上留2道活口不焊,在每个活口上各设置1组活口调节装置,用于在提升、拼接过程中逐步收紧壁板。

6)壁板提升 每次提升前要对提升装置进行全面认真检查,合格后方可开始提升。提升至2/3高度时,停止提升,在壁板下口内侧每隔500mm点焊1块环缝组对挡块(见图6)。

图6 壁板安装与提升

2 内外立面除锈防腐高效施工技术

2.1 方案比选

立式钢储罐内外立面除锈防腐施工主要采用普通吊篮、蜘蛛人等作业方式。本文创新性提出一种可旋转吊篮(见图7),该体系仅需投入1套轴承、1根横杆及钢栈桥平台、吊笼等,能实现钢储罐内外立面除锈防腐施工无死角、一次性施工,施工工效高、安全可靠。

2.2 可旋转吊篮结构设计

2.2.1外立面吊篮设计

立式钢储罐外立面除锈防腐施工原理为:施工人员站在挂梯上吊笼进行防腐施工,当需移至下一工作面时,由另一施工人员站在罐顶沿护栏推动横杆,施工人员可实现上下左右操作,此装置整体结构由固定端、横杆、旋转装置、挂梯及吊笼组成(见图8)。

外立面吊篮构件组装过程如下。

1)横杆端部加固 油罐罐顶中心位置设计有气孔,气孔采用φ600法兰短管制作安装。横杆端部固定在气孔处,利用└50×4制作固定件(见图9),尺寸相对短管法兰盘较小。

图9 顶部横杆端部加固俯视图

2)受力横杆安装 主横杆一端利用角钢固定在气孔处,与护栏连接处采用轴承铺垫(见图10),横杆一端悬挑出护栏外,顶部进行挂梯安装。

图10 外立面吊篮轴承节点

3)吊篮及挂梯安装 挂梯采用钢管分段制作,可进行分段拆解,挂梯固定在横杆端部,吊篮操作平台为挂笼,可固定在挂梯上。

2.2.2内立面吊篮设计

立式钢储罐内立面除锈防腐施工原理为:将吊笼安装在一侧挂梯上,在罐底由1位施工人员绕罐顶中心推动另一侧挂梯,从而实现钢储罐内立面施工。此装置整体结构主要由固定端、钢栈桥平台、挂梯及吊笼组成(见图11)。

图11 内立面吊篮整体结构

内立面吊篮构件及组装过程如下。

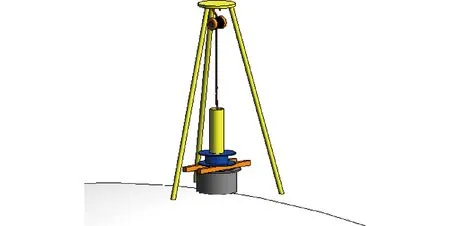

1)顶部固定端安装 立式钢储罐内部施工时,在其顶部采用角钢搭设三角支架(见图12),并且在气孔处安装与中心杆直径相匹配的轴承,从而实现中心杆以下部件可围绕轴承进行旋转。

图12 内立面吊篮顶部节点

2)钢栈桥平台组装 钢栈桥平台由普通钢管及角钢通过螺栓及焊接组合而成,其中心通过钢板与中心杆相连。内立面吊篮操作平台如图13所示,中心杆节点如图14所示。

3)内立面吊篮提升及固定 钢栈桥平台在地面组装完成就位后,在油罐顶部安装起重设备,安装就位后进行调试,检查中心杆及操作平台是否满足要求。检查无误后,进行提升,提升过程中安装吊篮平台两侧挂梯及吊笼。待提升至设计位置时,通过插销固定中心杆,使平台在罐顶固定。

2.3 内外除锈防腐主要工艺

立式钢储罐外立面除锈防腐施工工艺流程为:施工准备→顶部气孔加固→钢横杆组合安装→吊篮挂梯安装→安全绳安装→外立面喷砂施工→外立面油漆施工→外立面组合吊篮拆除(见图15)。

图15 外立面除锈防腐施工流程

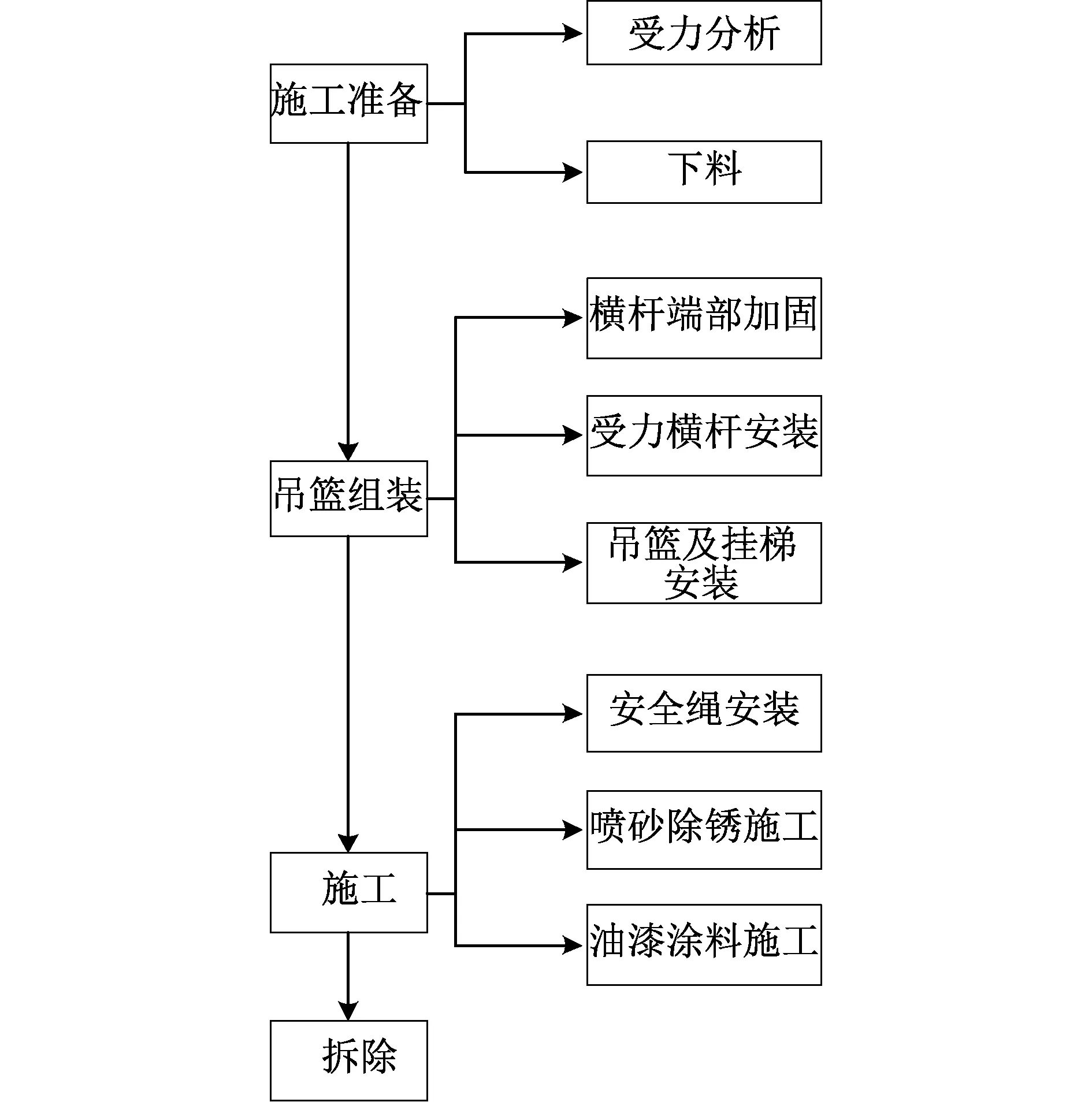

立式钢储罐内立面除锈防腐施工工艺流程为:施工准备→内立面组合吊篮散件吊运至罐内→吊篮平台组装→吊篮挂梯安装→顶部气孔起重设备安装→吊篮平台提升至设计位置固定→内立面喷砂施工→内立面油漆施工→内立面组合吊篮降落拆除(见图16)。

图16 内立面除锈防腐施工流程

1)立面吊篮安装 内、外立面吊篮安装如2.2节相关内容所述。

2)安全绳安装 安全绳采用直径为8.3mm的锦纶绳并配备相应安全扣,固定在气孔顶部,安全绳配备专业安全扣可直接环绕于气孔上并用锁扣锁住,与安全绳接触的花架梁棱角部位必须用厚皮胶管进行保护,防止磨损断裂,前端固定在悬挑结构上,1根安全绳仅限1人使用。

3)防腐除锈施工 外立面施工过程中,在罐顶安排1位施工人员沿护栏操作横杆围绕气孔实现旋转,另外1位施工操作人员通过吊笼挂在挂梯上,从而实现上下左右操作,工作面无死角。内立面施工过程中,将施工操作吊篮安装在一侧挂梯,在罐底安排1位施工人员推动另一侧挂梯,从而实现围绕罐顶中心旋转施工。

3 结语

针对粮库储油立式钢储罐施工,罐体安装、内外立面除锈防腐施工危险系数大,施工效率低,进行专项施工工装和工艺开发,总结新型立式钢储罐安装及除锈防腐的高效施工技术。

1)开发新型提升装置,创新立式钢储罐倒装法安装提升技术,优化提升装置电动葫芦及立柱数量,在确保施工安全的前提下,降低施工成本,提高施工效率。

2)开发可360°旋转的内、外立面吊篮装置及节点,创新基于新型吊篮的内外除锈防腐施工技术,可自由选择工作面,且一次性成型,安全高效。