光亮强度对三维表面缺陷测量工艺稳定性影响的研究

2023-12-13吴红邹昱临苏大帅

吴红,邹昱临,苏大帅

(中国商飞上海飞机制造有限公司,上海 201324)

在航空航天领域中,机身表面状态受损可能会导致整个飞机出现各种安全隐患[1]。例如,飞机关键构件(如机身蒙皮、壁板、发动机导管等)在加工、总装、试飞、维修等阶段极易与尖锐的外界物质(如金属屑、铲刀、板角或设备上的尖锐物等)接触,而在相对滑动时造成条状分布的伤痕,即表面缺陷划痕。虽然这类缺陷难以避免,且有的缺陷尺寸较小(宽度为几十微米,深度仅为几微米),但在长期恶劣的服役环境中及疲劳循环载荷下,微观划痕极易诱发裂纹萌生乃至发生疲劳断裂[2],这将对飞机构件服役性能与飞行安全造成极大的威胁。

目前,对于表面划痕评价主要采用目视检查、手指感受、直尺法、三坐标机或尖头深度表等方式,此方式存在测量耗时长、精度差、可靠性不高等问题。以目视检查、手指感受和直尺法为例,测量结果严重依赖于操作者经验,对缺陷尺寸无法定量,尤其是深度;而三坐标机或尖头深度表测量法属于典型的接触式测量,虽然该方法测量精度较高,但整个测量过程耗时较长,测量范围有限,不适合尺寸大、硬度小的构件检测,且由于测头与被测物体接触时会产生一定压力,可能会导致测头磨损,同时也会带来新的划伤,另外该方法也不适用于实时在线的应用场景[3]。而随着光学元件的不断发展,工业视觉检测技术得到快速广泛应用,其中基于条纹投影法的三维表面缺陷测量技术,因具有非接触、精度高、速度快、便捷性强等优点而成为光学视觉检测领域中的研究热点之一[4],同时也成为飞机表面质量评价的重要手段。

当前,国外对于条纹投影法测量技术的研究开展较早,且已进入实用化阶段。而国内对该技术的研究开始于20 世纪90 年代,虽然起步较晚,但发展迅速,目前各院校研究团队已开展了实验阶段的理论研究和应用论证[5-6],并取得了众多研究成果。本文针对钢材质的试验件开展了光亮强度对基于条纹投影法的三维表面缺陷测量工艺稳定性研究,通过对光学条纹投射器设置8 个亮度值(分别为1、2、3、4、5、6、8、11),并分别进行图像采集、数据记录与分析处理,从而明确了光亮强度对其工艺稳定性的影响。

1 三维表面缺陷测量工艺基本原理

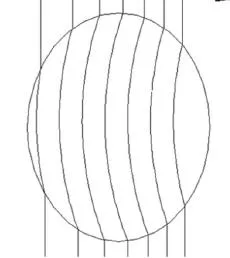

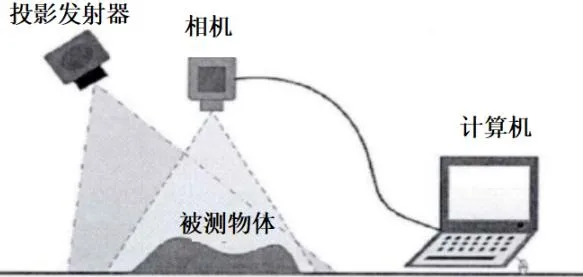

三维表面缺陷测量工艺采用的是由投影仪和摄像头组成的系统结构,其本质是基于结构光三角法的条纹投影测量技术,即通过投影发射器将多条光栅条纹投射到被测物体表面,投影条纹受被测物体高度的调制发生形变(如图1 所示),正上方的摄像机对 “条纹图像” 进行采集,随后通过计算机软件分析条纹产生的形变,便可得到被测物体的高度与尺寸等信息[7],其基本原理如图2 所示。

图1 条纹投影变形示意图

图2 基本原理示意图

2 试验开展

2.1 基础条件

本文主要采用三维表面缺陷测量仪进行光亮强度对三维表面缺陷测量工艺稳定性的研究,所用设备量程/精度具体如下:深度测量范围为-2.5~2.5 mm;X、Y方向测量范围为13 mm×8 mm;最大允许示值误差为±(2+L/1 000)μm。

2.2 试验参数

针对钢材质的试验件开展了光亮强度对三维表面缺陷测量工艺稳定性影响的研究试验,首先对光学条纹投射器设置8 个亮度值(分别为1、2、3、4、5、6、8、11),且按照每个亮度值重复进行10 次测量,并分别进行图像采集、数据记录与分析处理。图3 为钢材质的试验件,以此模拟表面划痕缺陷。目视检查该试验件发现其表面并无高亮反光现象。光学条纹投射与图像采集示意图如图4 所示。

图3 钢材质的试验件

图4 光学条纹投射与图像采集示意图

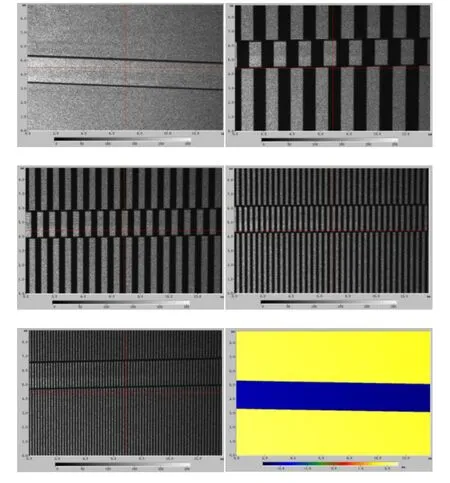

图5 分别为对光学条纹投射器设置8 个亮度值下的光亮强度波谱图。从图5 可以看出,亮度值为4 时,光亮强度呈现居中的“正态分布”;亮度值为3 或5 时,光亮强度呈现近似“正态分布”,但其特征不够显著。

图5 8 种亮度值下的光亮强度波谱图

图6 为8 种不同光亮强度下的试件表面状况。从图6 可以看出,随着亮度值的增大,试验件表面反光情况逐渐加剧。当亮度值为1 或2 时,试验件表面较暗;当亮度值为4 时,试验件表面状况与实际目视结果最为接近;当亮度值大于等于8 时,表面反光较为严重;尤其当亮度值为11 时,表面反光现象极为剧烈。

图6 8 种不同光亮强度下的试件表面状况

2.3 试验结果

2.3.1 深度测量分析

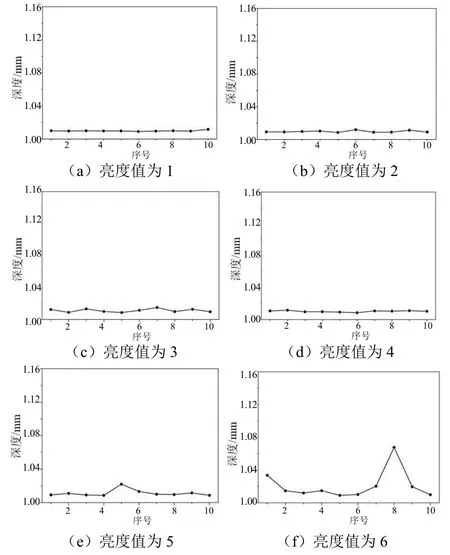

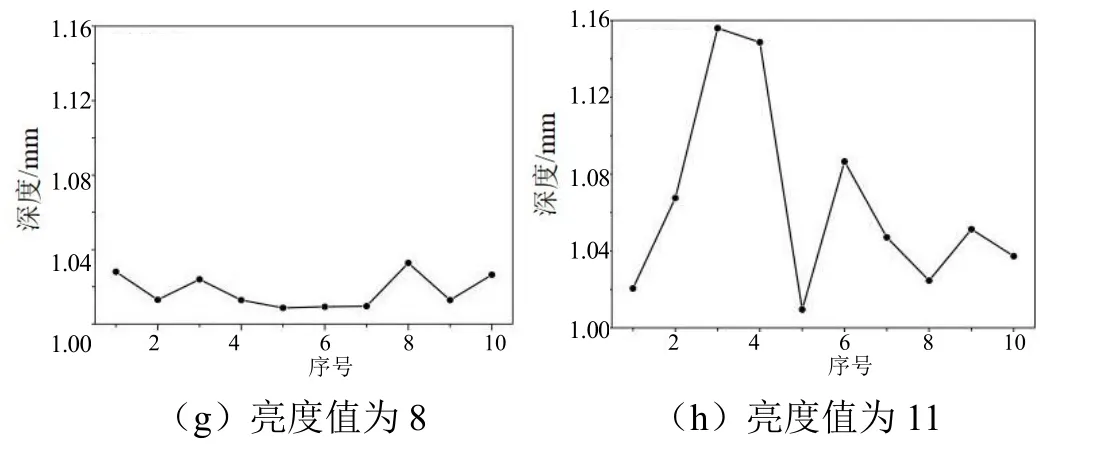

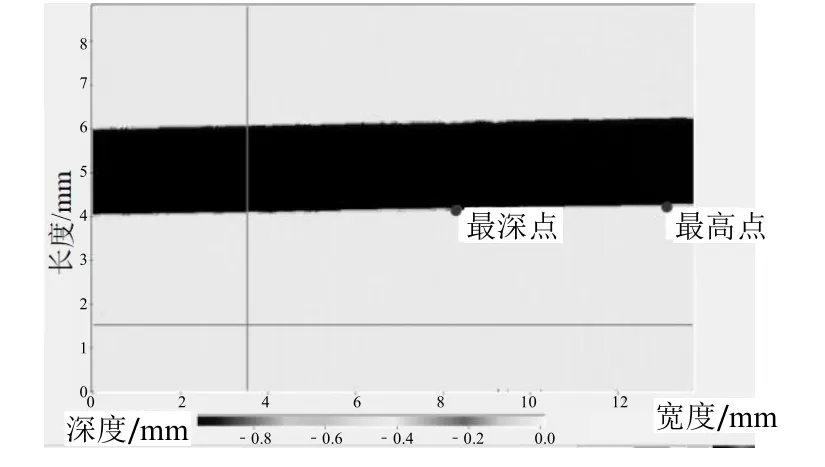

图7 为8 种不同光亮强度下的深度测量结果。从图7 可以看出,随着亮度值的增加,试验结果的波动性呈现先增大后减小,再急剧增大的趋势。通过计算分析可知,对应于亮度值为1、2、3、4、5、6、8、11的深度极差值分别为2.6 μm、3.4 μm、6.3 μm、3.2 μm、13.4 μm、58.6 μm、24.1 μm、146.5 μm,深度标准差分别为0.64 μm、1.07 μm、2.00 μm、0.89 μm、3.83 μm、16.98 μm、8.59 μm、48.71 μm。当亮度值最大(为11)时,深度极差值和标准差均达到最大;当亮度值小于5 时,深度极差与标准差值均较小,且在设备精度(±5 μm)范围内,其中当亮度值为1 或4 时,试验结果较好。另外,分析试验结果发现,当亮度值大于等于5 时,所采集的人工缺陷刻槽轮廓图像出现边缘虚化,且系统自动识别评价的最深值会出现在轮廓线附近,以亮度值为11 时的深度测量图像为例,如图8 所示。

图7 8 种不同光亮强度下的深度测量结果

图8 亮度值为11 时的深度测量图像

造成上述现象的主要原因为:当亮度值大于等于5时,试验件表面反光现象明显,系统采集人工缺陷刻槽轮廓点云数据受限,数据拟合结果不佳,轮廓线图像边缘出现虚化;同时,图像采集时间由正常情况下的3 s 逐渐增加至18 s(亮度值为11),由于操作人员需手持设备并保持固定进行测量,采集时间的增加会使其产生疲劳或晃动,因此也增加了试验数据的测量偏差和不稳定性。

2.3.2 宽度测量分析

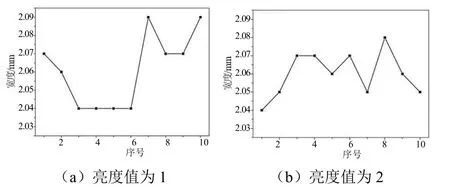

图9 为8 种不同光亮强度下的宽度测量结果。从图9 可以看出,随着亮度值的增加,试验结果的波动性基本类似。通过计算分析可知,对应于亮度值为1、2、3、4、5、6、8、11 的宽度极差值分别为50 μm、40 μm、30 μm、20 μm、30 μm、20 μm、10 μm、30 μm,宽度标准差分别为19.21 μm、11.83 μm、7.75 μm、9.00 μm、8.72 μm、6.40 μm、4.58 μm、11.18 μm。与深度测量结果不同的是,当亮度值最小(为1)时,宽度极差值和标准差均达到最大;当亮度值为3、4、5、6、8 时,宽度极差与标准差值均较小。另外,分析实际试验结果发现,当亮度值小于等于2 时,人工缺陷刻槽的剖面线往往存在缺边的问题,以亮度值为1 时的宽度测量结果为例,如图10 所示。

图9 8 种不同光亮强度下的宽度测量结果

图10 亮度值为1 时的宽度测量剖面轮廓线

造成上述现象的主要原因为:宽度的测量需要通过沿人工缺陷刻槽切线方向手动划线进行剖面轮廓分析来实现,所以试验结果的波动性基本类似;当亮度值小于等于2 时,试验件表面较暗,系统对于人工缺陷刻槽轮廓点云数据采集也受到限制,数据拟合结果不佳,剖面轮廓线缺边,因此测量存在一定偏差。

2.3.3 综合分析

分析深度自动测量与宽度手动测量的试验结果可知,对于钢材质的试验件而言,当亮度值为4 时,深度测量的极差与标准差分别为3.2 μm、0.8 μm;宽度测量的极差与标准差分别为20 μm、9 μm,另外宽深比为2.04 时深度与宽度测量的偏差值最小,工艺试验稳定性最佳,这也与图5 所示的光亮强度波谱图“正态分布” 相对应。

3 结论

本文采用三维表面缺陷测量仪,对钢材质的试验件开展了光亮强度对三维表面缺陷测量工艺稳定性影响研究试验,通过对光学条纹投射器设置8 个亮度值(分别为1、2、3、4、5、6、8、11),并分别进行图像采集、数据记录与分析处理,得到下述结论:①当光亮强度太低时,试验件表面较暗,系统采集人工缺陷刻槽轮廓点云数据受限,数据拟合结果不佳,轮廓线图像边缘出现虚化,剖面轮廓线极易缺边,工艺稳定性较差。②当光亮强度太高时,试验件表面反光现象剧烈,图像采集时间由正常情况下的3 s 逐渐增加至18 s(亮度值为11),由于操作人员需手持设备并保持固定进行测量,采集时间的增加会使其产生疲劳或晃动;同时,也会由于试验件表面过于反光而导致系统采集人工缺陷刻槽轮廓点云数据受限,数据拟合结果不佳,从而使得工艺稳定性变差。

为保证三维表面缺陷测量工艺试验的稳定性,图像采集时应选择合适的亮度,即光学条纹投射器投影后表面无严重的反光现象,且光亮强度波谱图最佳“正态分布”。对于钢材质试验件开展的工艺试验而言,最佳测量效果的亮度值为4,此时工艺稳定性最佳。