渤海某油田油套管防腐选材及服役寿命预测*

2023-12-12丁宸宇赵苑瑾

张 智,丁宸宇,李 进,赵苑瑾,蔡 楠

(1.西南石油大学 油气藏地质及开发工程国家重点实验室,四川 成都 610500;2.中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

近年来,渤海区域发现很多优质油田[1-2],钻探的多口井在东三段砂砾岩储层中均获得丰富的含油气显示,表明该区域具有较为广阔的勘探前景[3],其中渤海C油田东三段储层低含CO2,在初期的产水率虽然低于1%,但其开发层位的东三段为边/底水油藏,在生产后期含水率会大幅上升,将会导致井下管柱腐蚀速率升高[4-5],很有可能危及井筒完整性[6-7]。由于海上石油平台所处的地理环境特殊,前期钻井投入以及平台日常维护的费用高昂,另外,海上作业对环境的保护有更加严苛的要求,为同时满足“绿色油田”建设需求和海上油气资源的高效开发,国内外相关学者针对海上油田井下CO2腐蚀及防腐选材已开展相关研究[8-11]。但仅通过防腐选材图版进行管柱材料优选相对局限,单纯靠大量实验结果作为依据进行选材指导针对性不强,而且实际生产过程中井下的状况较为复杂,油套管的腐蚀是由多种因素耦合[12-13]引起的,为避免后续生产过程中,由于腐蚀引起油套管失效带来的经济损失及环境污染,对选材预测后的模拟实验结果进行剩余强度校核和服役寿命预测是有现实意义的。

因此,本文以渤海C油田所处东三段的某生产井为例,根据Q/HS 14015-2018标准[14]得到不同材质承受的极限CO2分压和温度曲线,通过两者的关系绘制沿井筒深度下不同井段的选材图版进行初步选材推荐,再对不同材质的油套管材进行腐蚀模拟实验,最后进行油套管剩余强度校核及服役寿命预测,研究结果可为后续区块的开发设计提供管柱防腐选材参考。

1 选材预测

为保障油田在可持续生产的条件下降本增效,该生产井井身结构设计采用Y型分采电泵管柱[15],其井身结构示意如图1所示,其温度梯度为3.2 ℃/100 m,压力系数为0.99,压力梯度为0.009 8 MPa/m,属于正常温度和压力系统。但其环空与油管双管齐下的生产模式增加了对管柱的防腐性能考验。油气井生产过程中,井筒的温度和压力随着井深增大而增大,且产量也对井筒的温度场和压力场有一定影响,因此需根据油气井配产建立对应的井筒温度、分压剖面,结合图版选择不同材质组合防腐。

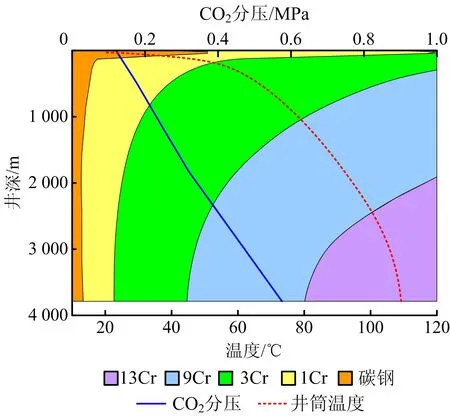

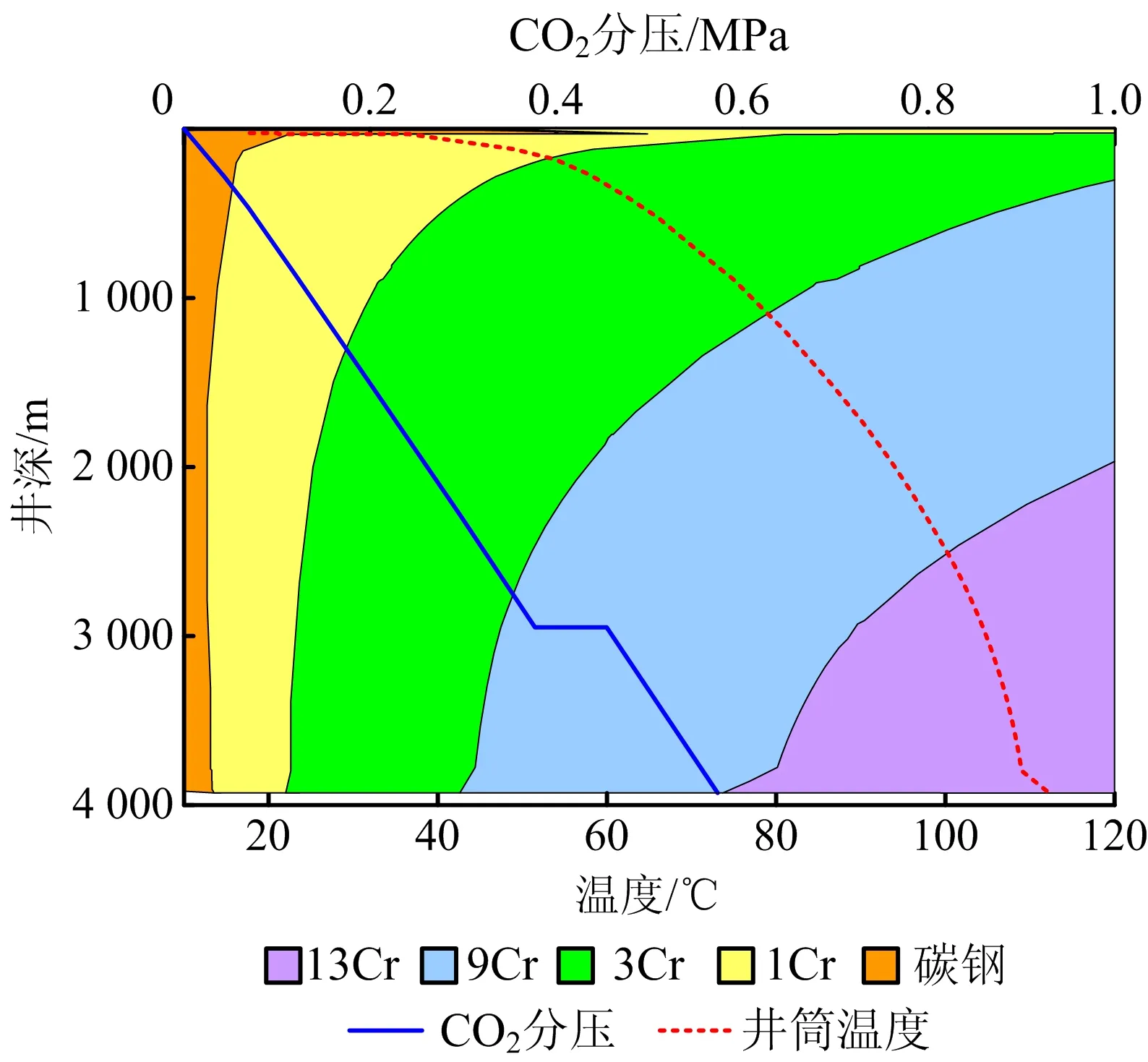

基于Q/HS 14015-2018标准[14],可以得到不同材质承受的极限CO2分压和温度曲线,针对该生产井井筒温度场绘制油管和套管选材推荐图版,分别如图2、图3所示。以该生产井的CO2分压曲线与图版中不同材质区块间的交点划分不同井段的选材。图2~3中,色块分区橙色、黄色、绿色、蓝色、紫色依次适用的管材分别为碳钢、1Cr、3Cr、9Cr、13Cr;蓝色实线为沿井深的CO2分压线;红色虚线为井筒温度曲线;以蓝色CO2分压线为界,左侧区域为符合井下安全生产的管材推荐,蓝色CO2分压线与不同色块的边界交接处则是不同材质防腐管材的井深组合点。

图2 基于海油模型的油管选材推荐图版Fig.2 Recommended plate of tubing material selection based on offshore oil model

图3 基于海油模型的套管选材推荐图版Fig.3 Recommended plate of casing material selection based on offshore oil model

由图2可知:当井深为0~20 m可以采用碳钢材质;20~857 m至少采用1Cr材质;857~2 331 m至少采用3Cr材质;2 331~3 791 m至少采用9Cr材质。由图3可知:当井深为0~330 m可以采用碳钢材质;330~1 292 m至少采用1Cr材质;1 292~2 895 m至少采用3Cr材质;2 895~3 935 m至少采用9Cr材质。

考虑到现场实际情况,若每段都选最低材质,井身结构会过于复杂,而且套管无法更换,应当选更高级别材质,因此推荐采用组合管柱:当井深为0~2 895 m至少采用3Cr材质;2 895~3 935 m至少采用9Cr材质。

2 腐蚀实验

实际工况下,生产后期含水率增高,初步选材方案没有考虑后期腐蚀速率增大后管柱的服役寿命,因此还需开展实验了解腐蚀机理,并计算恶劣工况下的腐蚀速率及对管柱进行强度预测。

2.1 实验条件及实验方案

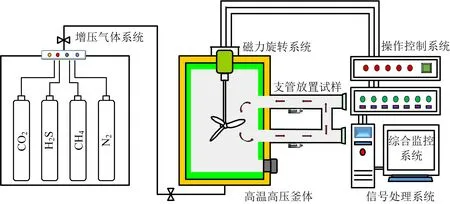

本文实验采用实验室自主研发的高温高压下循环流动腐蚀实验装置(额定压力70 MPa、额定温度200 ℃、容积5 L),可模拟气相、液相、气液两相条件下试样的腐蚀过程。实验原理示意如图4所示,图4中分有上下2个支管用于放置试样,操作控制系统控制内置的磁力旋转系统对流速进行实时模拟,有综合监控系统对实验时釜内的情况进行实时监测,使实验更贴近现场工况,实验结果也更为精确。微观分析运用扫描电子显微镜、三维显微镜。

图4 循环流动高温高压釜原理示意Fig.4 Schematic diagram of circulating flow high temperature autoclave

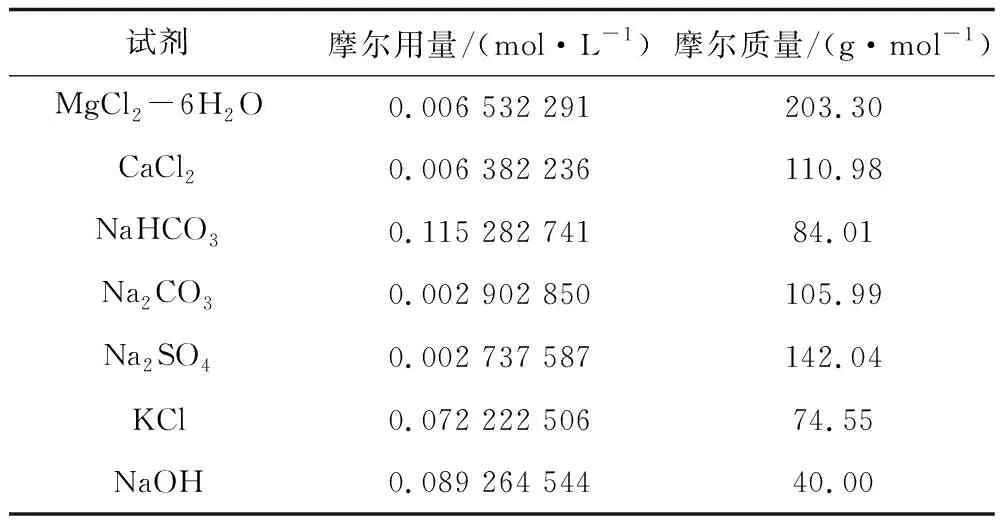

渤海C油田东三段地层单次脱气CO2摩尔百分含量为3.53%。根据东三段储层基础参数,确定实验温度114.88℃、实验压力30.09 MPa、CO2分压1.06 MPa、H2S分压0.25 kPa;根据产量数据,确定实验最大流速约为0.97 m/s,实验中采用600 rpm转速,模拟流速接近实际流速;根据地层水分析结果,100%模拟地层水,含水率100%,地层水配方如表1所示。

表1 实验地层水配方Table 1 Experimental stratigraphic water formulation

采用碳钢、3Cr、9Cr、13Cr 4种材质的试样进行腐蚀实验,实验环境分为液相和气相2种,每种环境采用4个平行试样,即液相16个试样,气相16个试样。腐蚀实验的仪器主要通过高温高压反应釜进行腐蚀测试,溶液环境为100%模拟地层水,采用动态液体环境,实验测试时间为7 d,通过失重法计算腐蚀速率,通过测量金属挂片的尺寸、腐蚀前后的质量,记录测试时间,然后按照NACE RP0775-2005标准中的腐蚀速率计算方法进行计算,如式(1)所示:

(1)

式中:vcr为均匀腐蚀速率,mm/a;ΔW为腐蚀前后平行试样(即挂片)平均失重,g;A为挂片面积,mm2;D为碳钢密度,g/cm3;T为均匀腐蚀时间,d。

点蚀速率计算如式(2)所示:

(2)

式中:vcp为点蚀速率,mm/a;ht为实验后试样表面最深点蚀深度,mm;tcp为点蚀时间,h。

腐蚀后利用扫描电镜、能谱仪(EDS)对试样进一步分析确定腐蚀产物。

2.2 实验结果

2.2.1 腐蚀试样宏观分析

实验前各试样表面光洁、均匀,金属光泽饱和度高,实验后各试样表面均存在不同厚度腐蚀物,并且腐蚀物色泽不一,碳钢表面腐蚀物较厚,且不均匀,9Cr、13Cr表面腐蚀物较均匀;利用去膜液清除试样表面腐蚀物,并吹干试样,碳钢表面可见明显均匀腐蚀迹象。

利用高精度天平(精度0.1 mg)对去除腐蚀物且干燥后的试样称重,与实验前重量相比较,计算失重,并通过式(1)计算出均匀腐蚀速率,图5所示为不同管材均匀腐蚀速率情况。由图5可知,不论是气相环境还是高含水环境中,碳钢腐蚀速率相较于其他3种材质最大,含Cr钢腐蚀速率随着Cr含量增加腐蚀速率减小,13Cr腐蚀速率相较于其他3种材质最小。4种不同材质试样的均匀腐蚀速率大小为:碳钢>3Cr>9Cr>13Cr。

图5 不同管材均匀腐蚀速率情况Fig.5 Uniform corrosion rates of different pipe materials

2.2.2 腐蚀试样微观分析

1)腐蚀物与挂片腐蚀形貌及组分分析

图6~9为碳钢、3Cr、9Cr和13Cr 4种管材在模拟工况环境中腐蚀后,表面微观形貌及其表面腐蚀物元素能谱。由图6~9可见,液相腐蚀环境条件下,碳钢表面腐蚀物较多,且不均匀,部分区域腐蚀物开裂并脱落,3Cr和9Cr表面腐蚀物相对较少,腐蚀物仍分布不均,但表面裂纹较少,13Cr表面的腐蚀物较薄,说明腐蚀轻微;气相腐蚀环境条件下,碳钢表面腐蚀物发生明显开裂脱层,3Cr、9Cr表面腐蚀物有明显裂纹,并且9Cr表面腐蚀物脱落出现明显蚀坑,13Cr表面腐蚀较致密。利用能谱测试分析仪对腐蚀物进行元素组分分析,结果如图7和图9所示,分析结果表明:腐蚀物中主要含C、O、Cl、Fe元素,个别试样含有少量的Na、Mg、Ca、Si,其中9Cr和13Cr测出较高含量的Cr,系测试到基体元素。由能谱分析结果可知,造成材料腐蚀的主要物质为环境介质中所含的O2、Cl-。

图6 液相腐蚀环境条件下4种管材表面微观形貌Fig.6 Microscopic surface morphology of four pipe materials under environmental conditions of liquid phase corrosion

图7 液相腐蚀环境条件下4种管材表面腐蚀物元素能谱Fig.7 Surface corrosive element energy spectrum of four pipe materials under environmental conditions of liquid phase corrosion

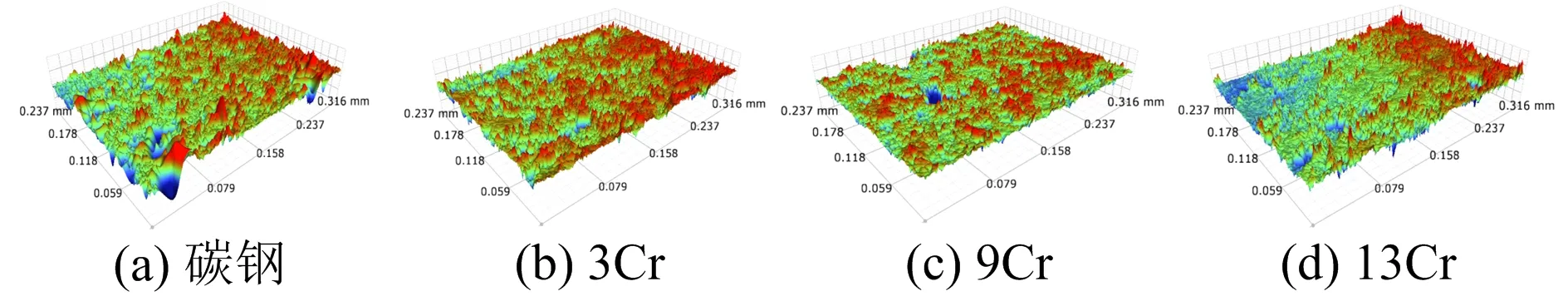

2)腐蚀挂片三维形貌分析

利用三维光学显微镜对模拟工况液相和气相环境下的普通碳钢、3Cr、9Cr和13Cr试片表面蚀坑形貌进行三维扫描观察并对蚀坑进行深度测量,结果分别如图10、图11所示。从腐蚀坑的三维形貌可知,在液相环境中,碳钢主要发生的是均匀腐蚀,局部区域发生点蚀,含Cr钢主要发生一定程度轻微点蚀,点蚀速率为:碳钢>3Cr>9Cr>13Cr。总体而言,气相环境中的点蚀程度小于液相环境。

图11 气相环境中4种管材料腐蚀坑三维形貌Fig.11 Three-dimensional morphology of corrosion pits of four pipe materials in gas environment

根据腐蚀坑深度计算得到管材点蚀速率情况,如图12所示。由图12可知,碳钢点蚀速率较大,液相点蚀速率为0.319 5 mm/a;随着Cr含量增加,点蚀速率逐渐下降;13Cr在气相中点蚀速率较小,约为0.081 7 mm/a。

图12 不同管材点蚀速率情况Fig.12 Pitting corrosion rates of different pipe materials

3 油套管剩余强度校核及服役寿命预测

腐蚀实验结果表明,无论是液相环境还是气相环境,管柱点蚀速率大于管柱均匀腐蚀速率,而且点蚀隐蔽性强、破坏性大,通常因点蚀造成的金属质量损失较小,但管柱常常由于发生点蚀而出现穿孔破坏,造成地层流体泄漏,甚至导致重大危害性事故发生。因此,应以点蚀速率为基础,开展腐蚀后管柱剩余强度校核。

3.1 油套管剩余强度计算

根据API TR 5C3标准[16],考虑腐蚀对管柱壁厚的影响,得到剩余强度计算公式如表2所示。

表2 考虑腐蚀对管柱影响的剩余强度计算公式Table 2 Calculation formulas of residual strength considering effect of corrosion on pipe string

由于井下复杂的环境,加上长期的CO2腐蚀,油套管柱服役寿命大大降低,本文根据SY/T 5724-2008标准[17]中安全系数取值范围,确定该生产井油套管抗内压安全系数取值为1.15,抗外挤安全系数取值为1.125,抗拉安全系数取值为2。

3.2 油管强度校核及服役寿命预测

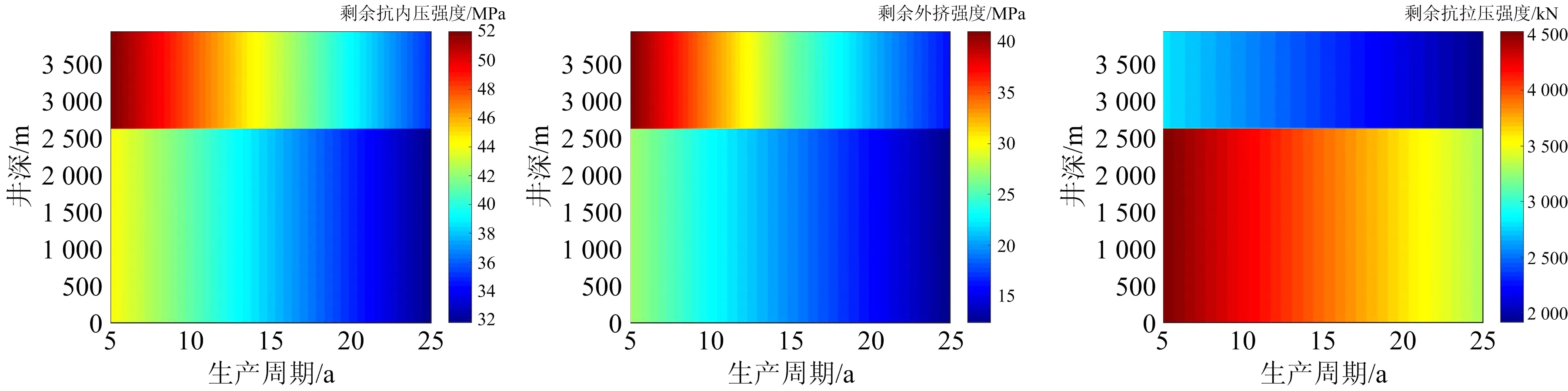

由于实际生产中,含水量迅速上升,实际腐蚀环境更接近高含水后期腐蚀环境。因此,基于高含水后期点蚀测试结果,得到碳钢点蚀速率约为0.319 5 mm/a,远大于中海油设计要求点蚀速率≤0.130 mm/a,故渤海C油田东三段生产井油管不可采用碳钢材质。实验得到的3Cr点蚀速率为0.157 0 mm/a,计算10 a的腐蚀壁厚约为1.570 mm,绘制井深方向剩余强度和安全系数版图,分别如图13、图14所示。由图13~14可知,在第10 a时3 1/2″和2 7/8″油管的抗拉安全系数突破临界值(临界值为2),故在不考虑更换油管情况下建议使用高于3Cr的材质。

图13 3Cr油管不同生产周期下剩余强度版图Fig.13 Residual strength layout of 3Cr tubing under different production cycles

图14 3Cr油管不同生产周期下安全系数版图Fig.14 Safety coefficient layout of 3Cr tubing under different production cycles

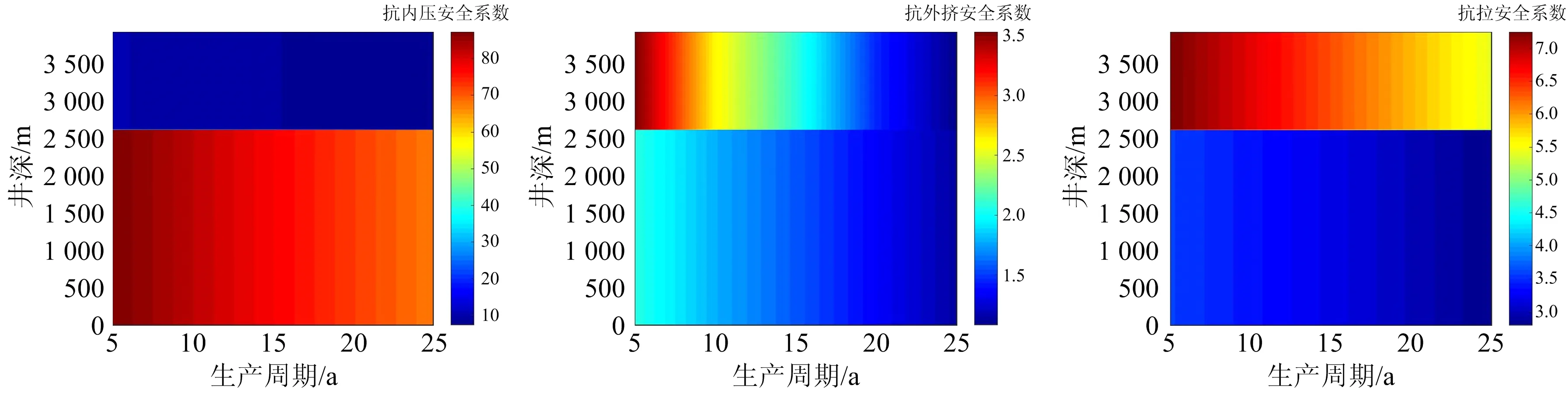

3.3 套管强度校核及服役寿命预测

同样,考虑实际腐蚀环境,基于高含水后期点蚀测试结果,分别计算3Cr、9Cr套管点蚀量及点蚀后的剩余强度和安全系数,得到的3Cr点蚀速率约为0.157 0 mm/a,25 a的腐蚀壁厚约为3.925 mm,绘制沿井深的套管剩余强度和安全系数版图,分别如图15、图16所示,在第21 a时9 5/8″和7″套管的抗外挤安全系数均突破临界值(1.125),故渤海C油田东三段生产井套管不可采用3Cr材质。

图15 3Cr套管不同生产周期下剩余强度版图Fig.15 Residual strength layout of 3Cr casing under different production cycles

本文实验得到的9Cr点蚀速率约为0.128 4 mm/a,25 a的腐蚀壁厚约为3.210 mm,沿井深绘制剩余强度和安全系数版图分别如图17、图18所示,由图17~18可知,9 5/8″-9Cr套管25 a内不会失效,但7″-9Cr套管第25 a会失效,因此,渤海C油田东三段9 5/8″油层套管可采用9Cr,7″油层套管建议采用13Cr的材质。

图17 9Cr套管不同生产周期下剩余强度版图Fig.17 Residual strength layout of 9Cr casing under different production cycles

图18 9Cr套管不同生产周期下安全系数版图Fig.18 Safety coefficient layout of 9Cr casing under different production cycles

4 结论

1)根据海油选材模型绘制出以井筒温度和CO2分压之间交点划分不同井段的选材图版,推荐渤海C油田某生产井采用组合管柱:0~2 895 m至少采用3Cr材质;2 895~3 935 m至少采用9Cr材质。

2)造成材料腐蚀的主要物质为环境介质中所含的O2、Cl-,液相环境腐蚀速率大于气相环境,但无论是液相环境还是气相环境,管柱点蚀速率均大于管柱均匀腐蚀速率。

3)不论是液相环境还是气相环境,随着Cr含量的增加腐蚀速率均呈递减趋势,但对于均匀腐蚀而言,9Cr和13Cr差别不大。

4)该油田要求油管至少安全服役5 a,套管至少安全服役25 a,当油管选用3Cr材质时,可以安全服役9 a;9 5/8″套管采用9Cr材质时,可以安全服役25 a;而7″套管至少采用13Cr,才能满足25 a的安全服役要求。