综掘截割区域对尘-雾颗粒群逸散的影响规律研究*

2023-12-12辛创业陶金旭卢守青

王 昊,辛创业,刘 建,陶金旭,卢守青,刘 杰

(1.青岛理工大学 安全科学与工程系,山东 青岛 266520;2.青岛理工大学 山东省重点行业领域事故防范技术研究中心,山东 青岛 266520;3.山东能源兖州煤业 赵楼煤矿,山东 菏泽 274700)

0 引言

地下矿山开采的煤炭产量占全国煤炭总产量的90%以上,综合机械化掘进技术在巷道开掘中发挥了不可替代的作用。但是,综掘作业会产生极为严重的粉尘污染。据实测,未采取任何防尘措施时,综掘机截割煤岩壁面瞬时产尘量高达10-3kg/m3以上,对作业人员职业健康与煤矿安全生产构成严重威胁[1-3]。

局部通风与喷雾降尘是目前综掘工作面广泛采用的控除尘技术。为了提高控除尘效率,国内外学者对此开展了大量研究。廖奇[4]采用数值模拟分析综掘巷道风流场分布特征、粉尘运移轨迹与时空分布特征,揭示粉尘回流机制;Shi等[5]、Cai等[6]、Hou等[7]、张宏等[8]利用数值仿真揭示长压短抽式通风系统中除尘风机位置、叶片参数、进风量、风筒悬挂高度参数等对粉尘逸散的影响规律;Hu等[9]通过数值模拟研究连续释放粉尘和停止释放粉尘期间的粉尘分散特性,确定有效的巷道防尘措施;龚晓燕等[10]结合仿真模拟与相似实验,分析风幕和出风口参数对粉尘分布规律的影响,以此得到合理的出风口风流与风幕综合调控方案;Nie等[11]、Zhou等[12]、Wang等[13]、Guo等[14]对综掘巷道雾滴颗粒分布、粉尘污染规律及喷雾降尘效果开展数值模拟研究,得到最优喷嘴类型、喷嘴布局、喷雾压力、喷雾角度、喷雾流量及降尘-雾滴粒径;Yu等[15]通过数值模拟研究综掘巷道应用不同类型雾化喷嘴时喷雾压力与降尘效率间的对应关系;王成凤等[16]通过数值模拟掌握磁化水降尘性能最佳时的喷雾压力和磁化条件。

综上可知,现有成果重点研究不同通风条件下综掘工作面风流-粉尘运移规律以及喷雾参数、喷嘴类型等对雾化降尘效果的影响,对煤矿安全生产具有重要指导意义。然而,综掘机截割煤岩壁面是动态过程,尘源及雾场作用区域不断变化,现有成果鲜少考虑不同截割区域时的流场状态及其对尘-雾颗粒群逸散的影响规律,使得综掘作业时未能有的放矢地采取粉尘污染防控措施。因此,本文以山东能源兖州煤业赵楼煤矿7301运输巷为研究对象,开展综掘截割区域对尘-雾颗粒群逸散的影响规律研究,以期为综掘巷道粉尘污染精准控制提供理论参考。

1 模型构建及边界条件设置

1.1 物理模型构建

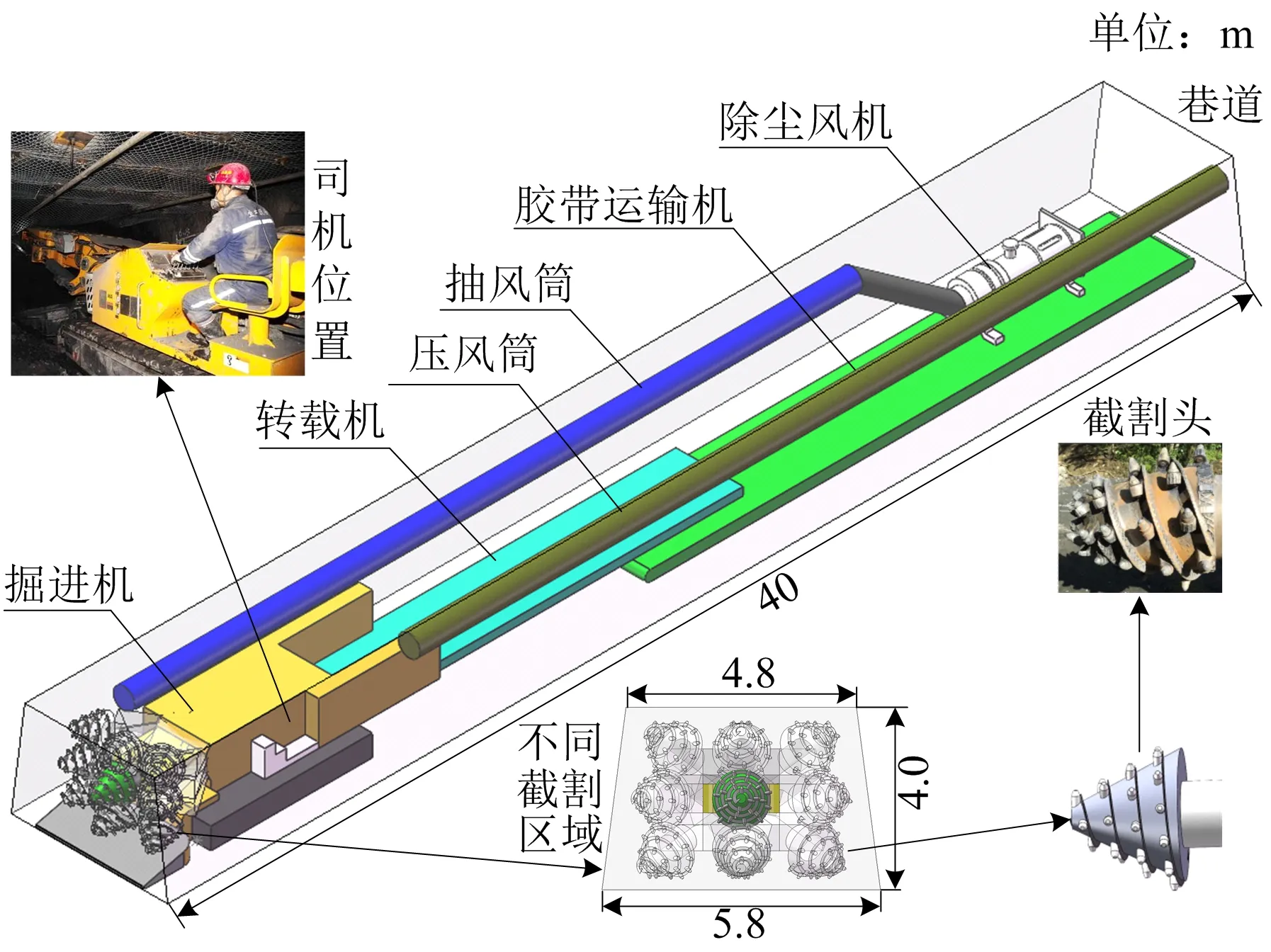

运用SolidWorks软件构建7301运输巷全尺寸物理模型,如图1所示。巷道长40 m,断面为下底5.8 m、上底4.8 m、高4.0 m的梯形;综掘机总长11.5 m;压、抽风筒直径均为0.8 m,风筒中轴线距底板3 m,距最近侧壁0.78 m;压风口距工作面10 m,抽风口距工作面3 m。为模拟综掘机内喷雾,绕截割头在截齿底部螺旋均匀设置30个喷嘴,雾滴沿截割头锥面外法线方向喷出。

图1 综掘巷道全尺寸物理模型Fig.1 Full-size physical model of fully mechanized roadway

1.2 边界条件及模拟参数设置

将风流视为连续相,尘粒与雾滴视为离散相,采用Euler-Lagrange法进行求解。运用Realizablek-ε模型计算风流场,运用DPM模型计算粉尘场与雾滴场[17-20]。将压风口、抽风口、工作面定义为velocity_inlet,喷嘴出口、巷道末端断面定义为pressure_outlet,其他实体表面均定义为standard_wall[21-22]。现场实测通风系统压、抽风量分别为150,210 m3/min,则压、抽风口风速分别设置为5,7 m/s。为模拟截割头转动对尘-雾颗粒逸散的影响,设置部分风流由截割头以2 m/s射出。粉尘与雾滴颗粒参数设置分别如表1和表2所示。

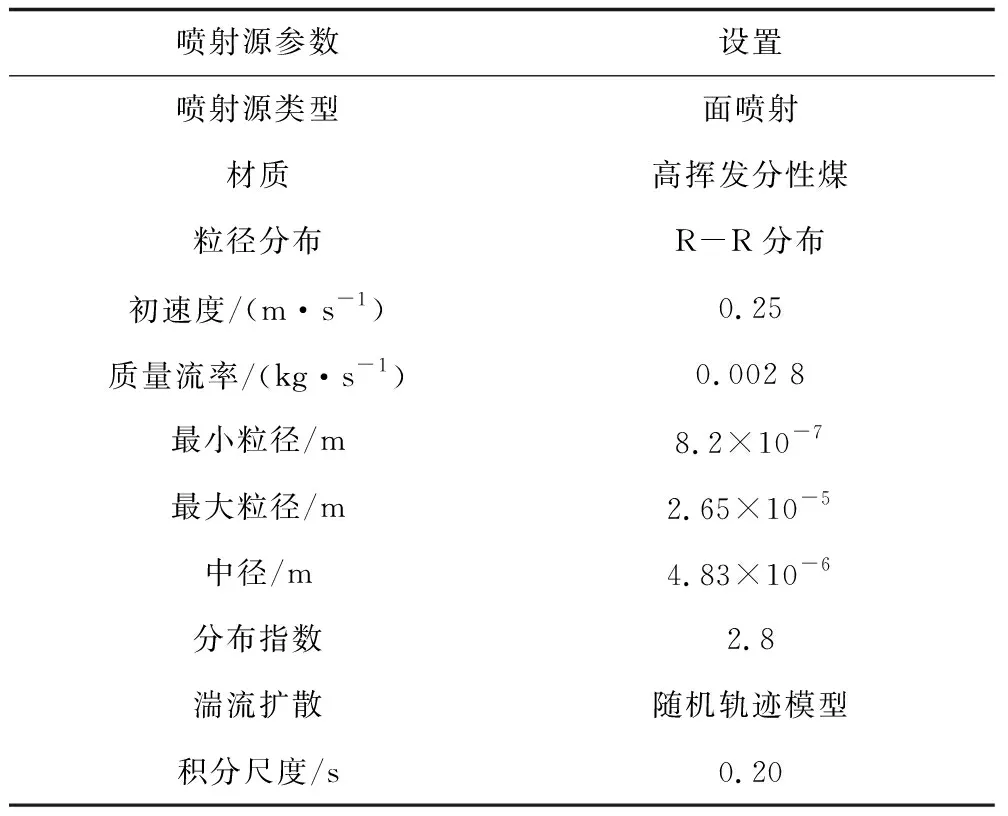

表1 粉尘颗粒参数Table 1 Dust particle parameters

表2 雾滴颗粒参数Table 2 Spray particle parameters

2 网格划分及独立性验证

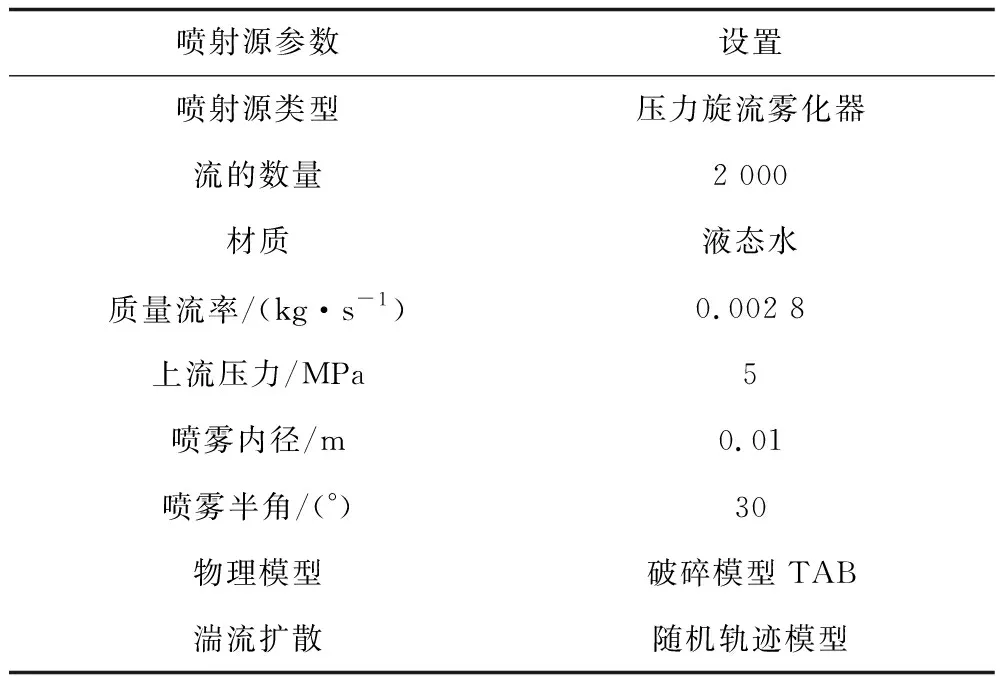

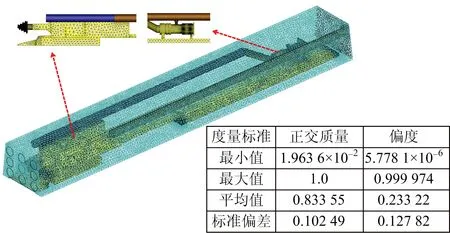

运用ANSYS Meshing软件对物理模型进行网格划分,为避免网格尺寸大于流动特征尺度,同时保证存在足够数量的网格,选取最大0.2,0.3,0.4 m 3种尺寸网格,并开展独立性验证。验证结果如图2所示。

图2 网格独立性验证结果Fig.2 Results of mesh independence validation

由图2可知,以风筒中轴水平截面的中心风速作为验证指标,3种最大尺寸网格所得风速均呈先增大后减小的趋势,说明网格具备独立性,增加网格数量不会显著提高计算精度。其中,最大网格尺寸为0.2,0.3 m条件下的风速曲线更为接近,考虑数值计算工作量,选择最大尺寸为0.3 m的网格开展网格划分,如图3所示。模型共获得1 617 441个网格,平均正交质量为0.83,平均偏度为0.23,网格质量较高,能够满足数值模拟需求。

图3 网格划分结果Fig.3 Mesh division results

3 数值模拟结果分析

3.1 综掘截割区域对风流运移的影响

综掘机截割路线呈“S”型,由工作面下部推进至顶部。选取1#~9#代表性区域开展分析,如图4所示。

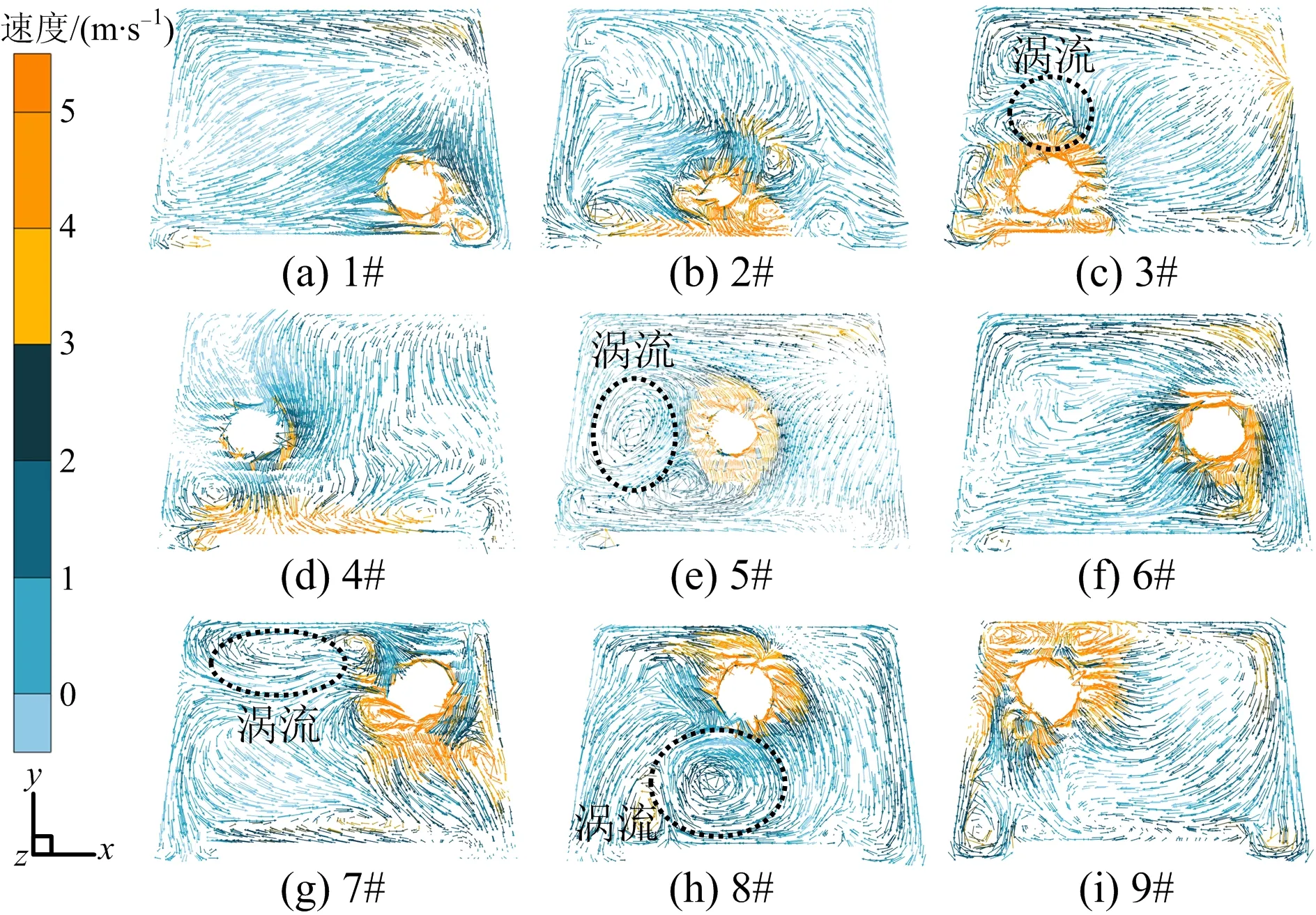

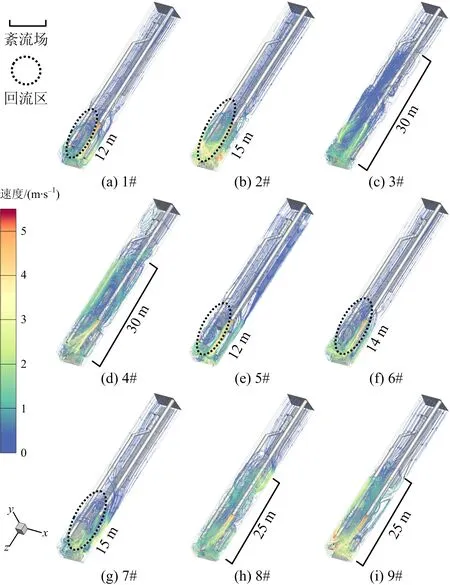

图5和图6分别展示了不同截割区域时,距工作面1 m断面的风速矢量和巷道空间流线。

图5 不同截割区域时距工作面1 m断面风速矢量分布Fig.5 Distribution of wind speed vector at 1 m section from working face in different cutting zones

图6 不同截割区域空间流线Fig.6 Spatial streamline diagram of different cutting zones

如图5所示,截割1#区域时,压风射流撞击工作面形成向抽风口汇集的转向流场。随着截割区域由1#移动至3#,流场先转化为紊动流场再形成转向流场,截割头周围风速明显增大。截割3#区域时,在截割头上方形成了局部涡流。随着截割区域由4#移至6#以及由7#移至9#,流场均由紊动流场演变为转向流场。截割5#区域时,风流绕过截割头运移,受压差阻力作用在抽风侧形成局部涡流。截割7#~9#区域时,截割头受压风射流冲击,且抽风负压作用增强,导致截割头周围风速明显增大。当截割7#、8#区域时,分别在顶板抽风侧及截割头下部形成局部涡流。

如图6所示,截割区域由1#移动至9#,流场紊动程度呈先增强、后减弱、再增强的趋势。截割1#、2#、5#、6#、7#区域时,转向流场中部分未被抽出的风流受压风射流卷吸再次汇入射流场,在掘进机上部形成轴向跨度约3 m的回流,在距工作面16~40 m区域形成了向巷道后部运移的稳定风流场。当截割3#、4#、8#、9#区域时,距工作面30 m以内区域流场呈不规则紊动状态,且截割4#、8#、9#区域时,巷道后部风速明显增大,平均风速约1.5 m/s。究其原因是:截割3#、4#区域时,截割头转动扰流聚集于抽风侧,导致风流无法有效汇集于抽风口,加之高速射流卷吸,使紊乱风流继续向巷道后部运移;截割8#、9#区域时,截割头始终位于顶部,阻碍了流场转向路径,加剧风流紊动程度,在抽风负压作用下加速向巷道后部运移。

3.2 综掘截割区域对尘-雾颗粒群逸散的影响

图7和图8分别展示了不同截割区域时,不同粒径尘-雾颗粒群分布和人员呼吸高度(Y=1.55 m)下尘-雾质量浓度分布。

图7 不同截割区域尘-雾颗粒群空间分布Fig.7 Spatial distribution of dust-spray particles group in different cutting zones

图8 不同截割区域Y=1.55m粉尘-雾滴浓度分布Fig.8 Distribution of dust-spray concentrations in different cutting zones with Y=1.55 m

由图7可知:

1)截割1#、6#区域时,在转向流场作用下,尘-雾颗粒向巷道抽风侧逸散,其中未被抽出的尘-雾颗粒受回流影响,再次汇入射流场,最终导致尘-雾颗粒聚集于巷道压风侧。该条件下,尘-雾颗粒逸散区域基本重叠;逸散尘粒粒径约为6×10-6~9×10-6m,逸散雾滴粒径约为40×10-6~60×10-6m。

2)截割2#、5#、7#区域时,未被抽出的尘-雾颗粒在回流作用下汇集于综掘机上部空间。其中,截割2#、7#区域时,由于截割区域风速较高,雾滴在风流冲击下进一步破碎,导致雾滴粒径明显减小,分别为10×10-6~40×10-6m和10×10-6~20×10-6m。

3)截割3#、9#区域时,受转向流场影响,尘-雾颗粒主要集中于巷道抽风侧,雾滴粒径均约20×10-6~40×10-6m。

4)截割4#、8#区域时,由于未形成有效转向流场及回流,尘-雾颗粒主要集中于截割头附近,部分尘-雾颗粒在巷道紊动流场作用下逸散。雾滴粒径分别约10×10-6~30×10-6m和30×10-6~50×10-6m。

由图8可知:

1)截割3#、4#区域时,尘-雾云团集中于截割头周围以及巷道抽风侧,对掘进司机的影响较小。该条件下,雾场能够覆盖粉尘场,且截割3#区域时的雾滴粒径更利于沉降粉尘。

2)截割7#、8#区域时,部分粉尘沿巷道边壁逸散,雾场主要位于距工作面15 m以内的区域,掘进司机能够受到尘-雾影响。该条件下,雾场能够覆盖粉尘较为集中的区域,且截割8#区域时的雾滴粒径更利于沉降粉尘。

3)截割2#、5#、9#区域时,掘进司机明显受到较高浓度的粉尘污染影响,雾场则主要位于巷道抽风侧。该条件下,雾场能够有效覆盖粉尘污染区域。

4)截割1#、6#区域时,高浓度尘-雾云团集中于截割头周围及巷道压风侧,虽然雾场能够覆盖粉尘场,且雾滴粒径利于沉降粉尘,但高浓度尘-雾云团已对掘进司机造成严重影响。

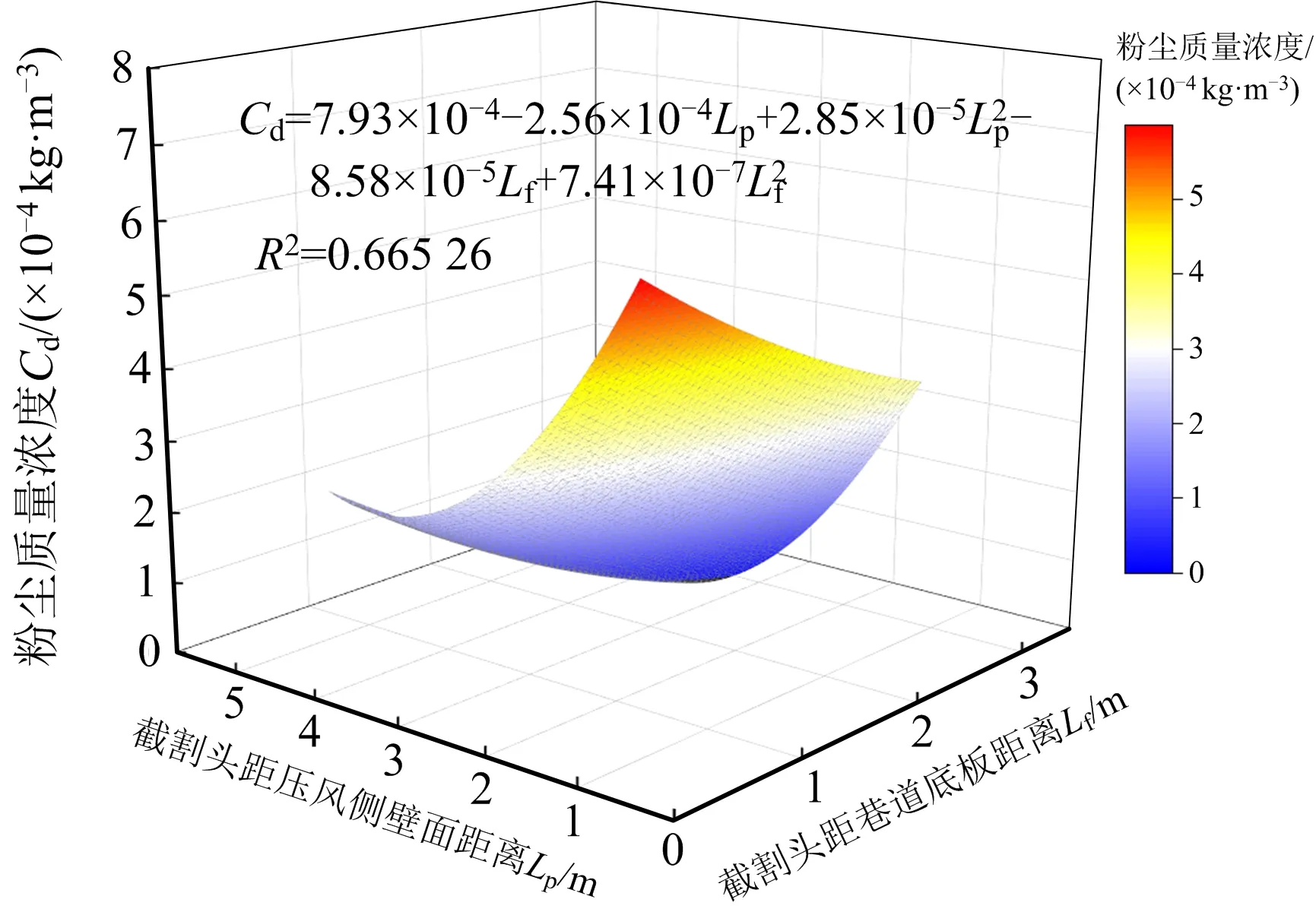

为了进一步掌握不同截割区域尘-雾云团对掘进司机的影响,对掘进司机位置的尘-雾质量浓度进行定量分析,如图9~11所示。

由图9可知,截割1#~9#区域,司机位置尘-雾质量浓度呈先降低、后增大、再降低、最终趋于稳定的规律。截割1#区域时,司机位置尘-雾质量浓度处于峰值,分别为6.3×10-4,5.5×10-3kg/m3;截割头移至2#区域时,尘-雾质量浓度分别迅速降至1.9×10-4,0.69×10-3kg/m3。截割3#区域时,粉尘质量浓度达到谷值,为0.65×10-4kg/m3;截割3#~5#区域时,尘-雾质量浓度分别稳定在1×10-4,0.8×10-3kg/m3以内。当截割头移至6#区域时,尘-雾质量浓度分别迅速增至4.3×10-4,5×10-3kg/m3,达到次峰值;而截割7#区域时,尘-雾质量浓度又分别迅速降至0.71×10-4,0.16×10-3kg/m3,此时雾滴质量浓度达到谷值。截割8#、9#区域时,尘-雾质量浓度分别稳定在1×10-4,0.5×10-3kg/m3左右。

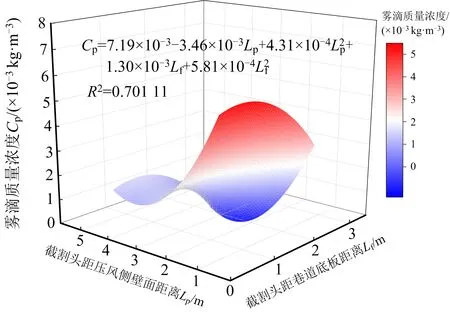

由图10和图11可知,司机位置粉尘质量浓度(Cd)、雾滴质量浓度(Cp)与截割头距压风侧壁面距离(Lp)、距巷道底板距离(Lf)间定量关系分别满足式(1)和式(2):

图10 掘进司机位置粉尘质量浓度Cd与截割头位置关系Fig.10 Relationship between dust mass concentration Cd at excavation driver’s position and position of cutter head

图11 掘进司机位置雾滴质量浓度Cp与截割头位置关系Fig.11 Relationship between spray mass concentration Cp at excavation driver’s position and position of cutter head

(1)

(2)

4 结论

1)截割工作面压风侧下部(1#)及压风侧中部(6#)时,尘-雾颗粒同时受转向流场及回流作用,主要聚集于巷道压风侧;截割工作面中下部(2#)、中部(5#)以及压风侧上部(7#)时,尘-雾颗粒受回流影响,主要聚集于综掘机上部;截割工作面抽风侧下部(3#)、抽风侧上部(9#)时,尘-雾颗粒受转向流场影响,主要聚集于巷道抽风侧;截割其他区域(4#、8#)时,尘-雾颗粒受紊动流场影响,主要聚集于截割头附近。

2)随截割区域变化,司机位置尘-雾质量浓度先降低、后增大、再降低、最终趋于稳定。截割初始位置(1#)时,司机位置尘-雾质量浓度均处于峰值;截割工作面抽风侧下部(3#)时,司机位置粉尘质量浓度达到谷值;截割压风侧上部(7#)时,司机位置雾滴质量浓度达到谷值。

3)各截割区域对司机位置尘-雾质量浓度的影响满足:压风侧下部(1#)>压风侧中部(6#)>中下部(2#)>中部(5#)>抽风侧上部(9#)>中上部(8#)>压风侧上部(7#)>抽风侧中部(4#)>抽风侧下部(3#)。

4)掘进机截割工作面下部及压风侧区域是对司机产生影响的关键环节。可在满足供风需求的前提下,适当降低系统压风量,以提高抽尘净化效率。掘进司机应在截割作业全程佩戴个体防护装置,用来降低尘-雾逸散对其身体健康的损害。