凝汽器二次滤网网片破损分析与处理

2023-12-12张晓光

张晓光,刘 强

(1.中核(上海)供应链管理有限公司,上海 200233;2.中核核电运行管理有限公司,浙江 海盐 314303)

1 概述

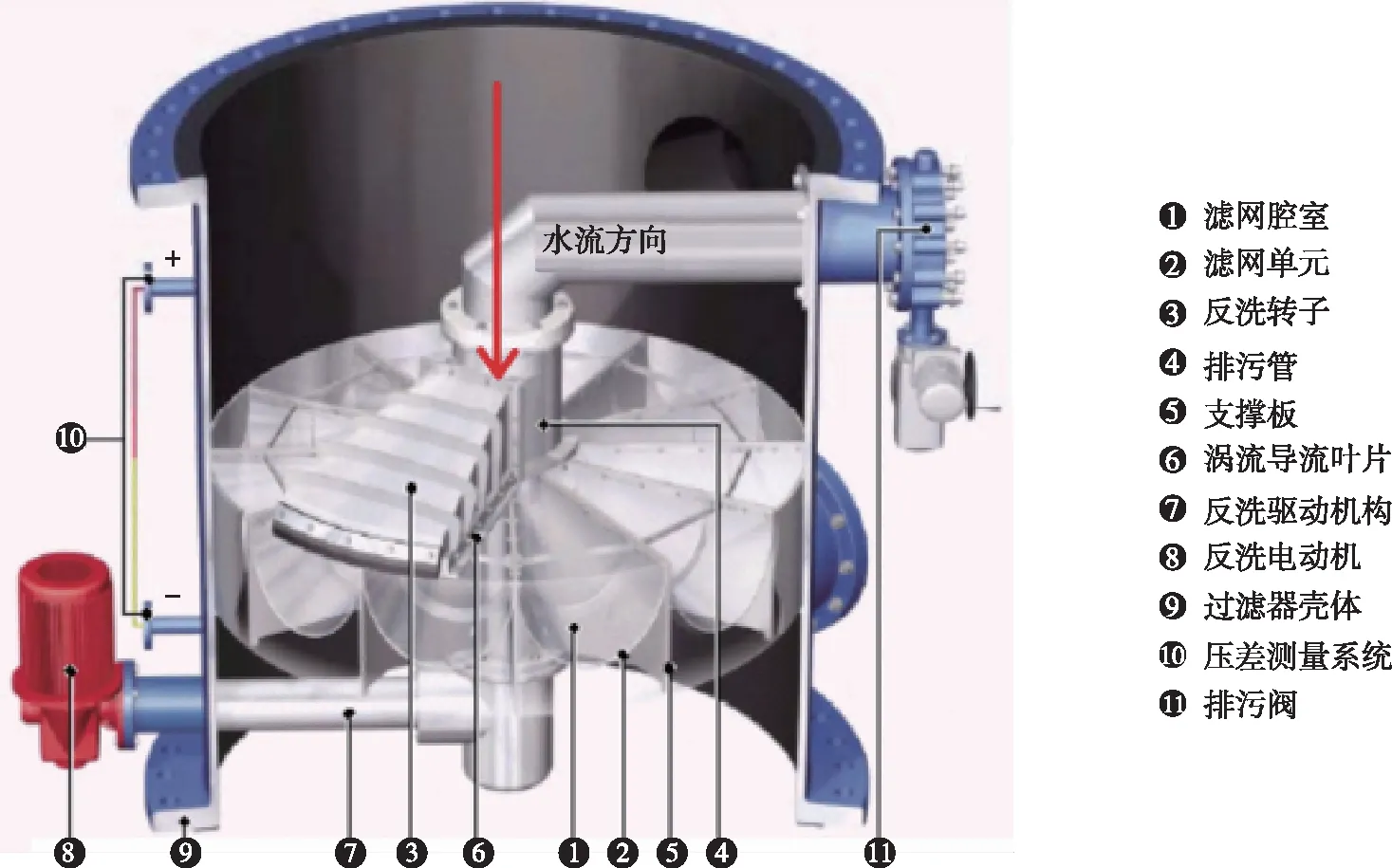

1.1 二次滤网介绍

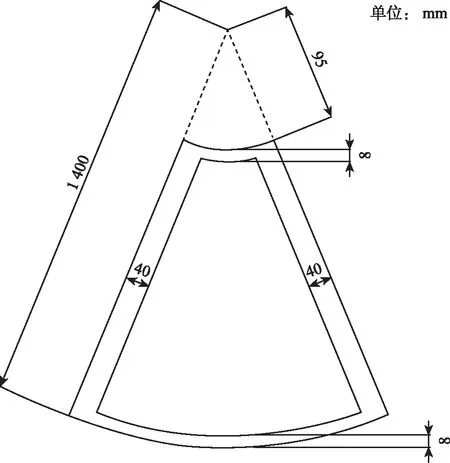

二次滤网,是凝汽器的一个重要组成部分,其作用是滤除冷却水杂物,以确保凝汽器传热管的完好。二次滤网采用机械过滤方式,通过大面积、低阻力的过滤网格,将较大的固体颗粒过滤掉,并通过排污管线排出。其滤网单元,即网片采用扇形圆弧状设计,有利于杂物的收集,同时减缓水流冲击,如图1所示。

图1 二次滤网结构示意图

在能源、化工、制药等行业中使用的许多传统型蒸汽发电装置都需要借助于凝汽器来实现对热量的回收和利用,同时又需保证设备良好的运作状态和操作安全。凝汽器二次滤网的应用,则有利于保障凝汽器设备的长期完好运行。

1.2 二次滤网网片典型故障

二次滤网网片破损原因一般有以下几方面:

1)材料质量问题:网片制作材料不好,可能存在缺陷或者过于脆弱易碎,这样容易发生网片破损或掉落。

2)设计问题:如果二次滤网设计不合理,网片表面积小、网格过细、过于卡紧或压力不平衡等都会导致网片在长期使用中出现破损、损坏情况。

3)操作维护不当:二次滤网长期使用后可能会沉积物残渣或其他杂质,如不能定期进行清理,就难以确保其正常工作,也可能加剧网片的破损。

4)外部环境影响:二次滤网使用环境可能存在较高温度、潮湿、腐蚀和震动等不利因素,这些因素都可能直接或间接引起网片的破损。

因此,对于凝汽器二次滤网网片破损,需要寻找并针对具体破损原因来进行分析处理,以及为进一步提高其使用寿命与效果建立相应的预防措施。

1.3 案例介绍

某核电厂二次滤网运行3年后,出现网片大面积破损现象,对凝汽器传热管产生不同程度的损伤。经检查发现,破损位置为网片相邻滤孔连接处(以下简称孔间筋),如图2所示。

图2 网片孔间筋

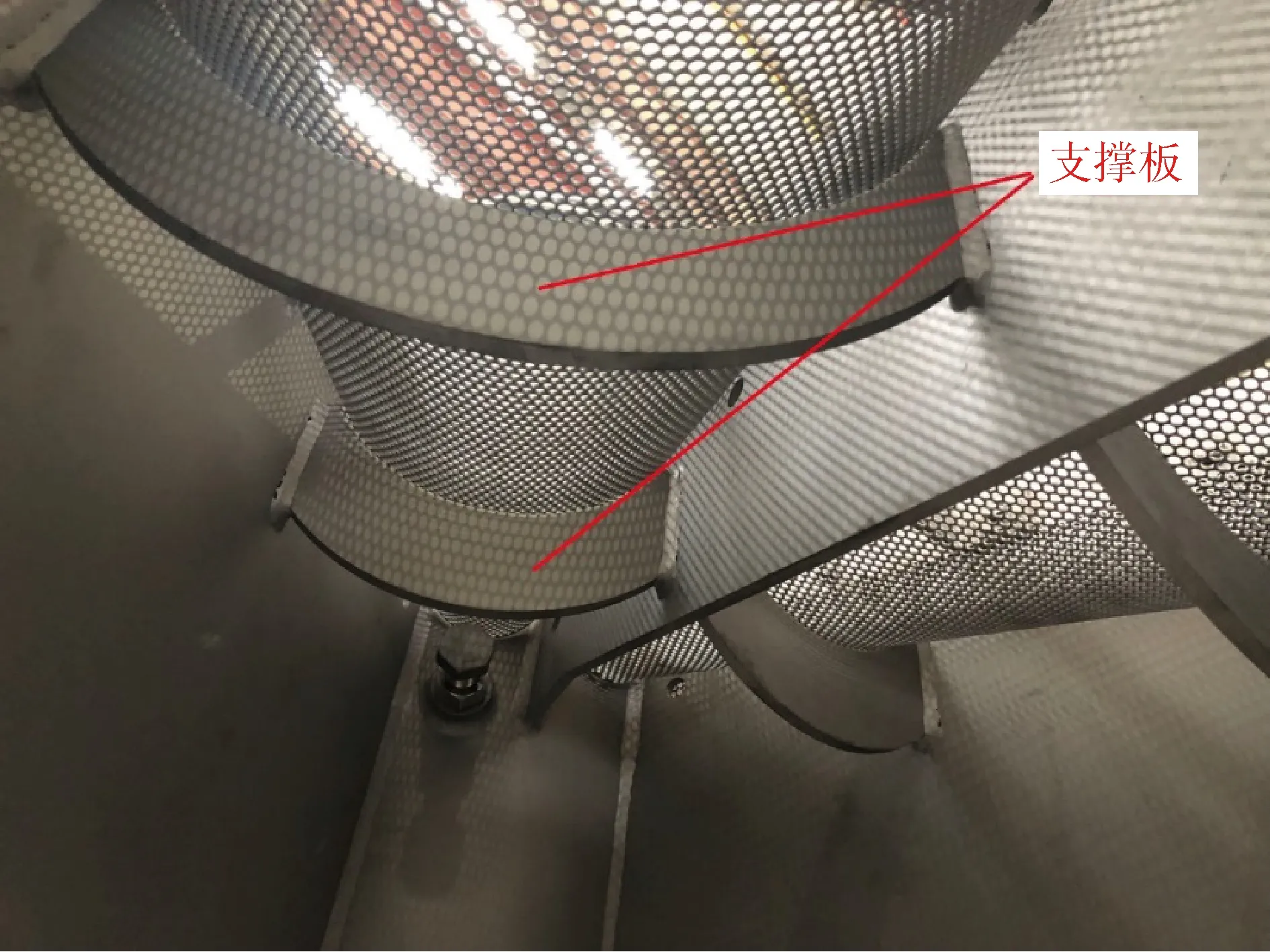

孔间筋受海水长期冲刷,均存在减薄情况,如图3所示,强度下降导致断裂。

图3 网片孔间筋减薄情况

2 网片破损原因分析

针对前文案例中二次滤网网片破损进行原因分析。

2.1 材料分析

二次滤网网片材质为2205双相不锈钢,2205双相不锈钢具有优异的耐腐蚀性,特别是对海水腐蚀的抗力更加突出。它可以在高盐度和酸碱环境下工作而不损失其基本物理性能,并且不会出现均匀腐蚀。同时2205双相不锈钢含有较高的铬、钼等元素,具有较好的强度和韧性。在海洋环境中使用时,2205双相不锈钢能够有效地抵御海水冲刷。

海水系统设备过流部件一般都使用2205双相不锈钢,如叶轮、阀芯等,另其他海水过滤设备网片均使用该材质。因此在网片选材上符合海水工况要求。

2.2 水质分析

该核电厂所处海域沉积的主要物质是泥沙,受此影响,海域内沉积大于侵蚀,泥沙以粉砂、黏土质粉砂为主。一般来说,近底部水域会有更多的泥沙沉积,而在离底部较远的水层,泥沙悬浮的比例会更高。但该海域泥沙沉积量大,这些沉积泥沙在潮汐作用下持续波动搅拌,使海域垂线方向泥沙较均匀分布。

海域最大含沙量7.42 kg/m3,平均含沙量4.4 kg/m3,粒径0.01~0.025 mm,硬度较低。在水流中泥沙对双相不锈钢表面进行冲刷时,通常对其材料造成的影响较小。但在流速较高、颗粒浓度较大等情况下,泥沙会对双相不锈钢表面造成形态和物理性能上的影响:泥沙颗粒与双相不锈钢表面摩擦过程中,导致表面磨损及金属硬度提高,金属硬度的提高可能会导致其变得更脆。

从图3所示网片碎片可看出,孔间筋均存在冲蚀槽,符合泥沙冲刷金属特征。孔间筋厚2 mm,宽1 mm,在出现冲蚀痕迹后极易断裂,造成网片大面积破损。

2.3 设计分析

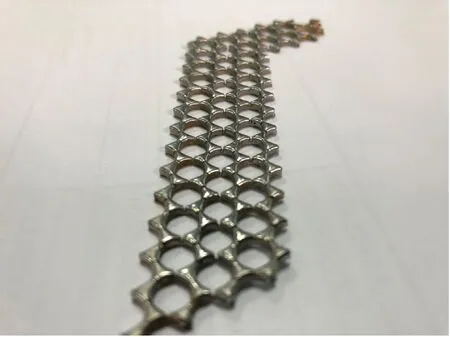

由于水流冲击和压力的作用,二次滤网网片容易变形和产生疲劳裂纹,这在长期使用过程中会逐渐积累。为应对水流对网片的冲击,在网片背侧设计了与网片弧度一致的支撑板,如图4所示。

图4 网片支撑板实物图

支撑板由大到小共3片,支撑板固定在网片的背面,支撑板与网片贴合,可以提供均匀的支撑和压力,使得网片不会变形或破裂。这样刚性的背侧支撑板可确保网片稳定地在滤网框架上运行。

在拆解二次滤网网片时发现,网片的支撑板对应位置有明显磨痕,如图5所示。

图5 网片磨损位置

因网片与支撑板贴合,二次滤网运行过程中,由于水流冲击、振动等原因,导致二次滤网网片与其背侧支撑板碰磨,网片及支撑板均产生磨损,如图6所示。该位置在长时间的摩擦作用下,逐渐失去强度,降低整个二次滤网的使用寿命。另外受海水泥沙含量高的影响,在网片与支撑板磨损初期产生较大间隙后,细小泥沙会随水流进入两者间隙,持续对网片及支撑板产生冲刷、摩擦,加速了网片孔间筋磨损的速度。尽管该位置的磨损未导致网片破损,但长期运行必然导致其强度下降最终开裂。

2.4 安装过程分析

在安装网片过程中,网片应与支撑板完全贴合,减少水流冲击下网片的振动,如产生间隙,振动带来的磨损与泥沙造成的磨损会使网片加速发生断裂。因此网片安装质量也是稳定运行的重要因素。

经查阅电厂相关维修规程,在网片与支撑板贴合方面没有具体要求,对历次二次滤网检修负责人进行采访中得知,该位置是否完全贴合并没有关注。由此可见,不完善的安装过程,促成了网片加速破损。

3 网片破损问题处理

核电厂通常换料周期为18个月,为确保设备安全、可靠性,换料期间同时进行电厂大修工作,拆解部分设备或系统,修复磨损和受损的部件,并对设施设备进行检测和验证。

根据网片破损原因分析结果,结合电厂实际运行工况,对二次滤网网片进行相应改造工作,旨在解决一个燃料运行周期内出现网片破碎导致凝汽器传热管受损的问题,利用电厂大修继续停运期间更换二次滤网网片。

3.1 缓解泥沙冲刷

针对网片孔间筋易受泥沙冲刷减薄,将网片厚度增加,同时增加孔间筋宽度,减少因冲刷减薄带来的断裂风险。

二次滤网各项运行参数直接影响设备本体的使用寿命以及下游凝汽器传热管的安全性。

过滤精度,即滤孔直径,滤孔直径越小,可过滤出的杂质就会越小,保护效果也会更好。但滤孔直径过小会增大水流阻力,水阻过大,会导致过滤效果和设备稳定性降低,还可能引起二次滤网堵塞或压力升高等问题,从而对工艺安全和设备寿命造成威胁。

通流面积是指二次滤网有效面积大小,也称为过滤面积。通流面积越大,则通过凝汽器二次滤网的流量越大,阻力越小。

3.1.1 原网片水阻计算

由设计图纸可知,网片的流水孔直径为d0=5 mm,孔心距为P1=6 mm。网片两端预留宽度dt1=40 mm区域不开孔,网片顶端底端各预留高度t2=8 mm区域不开孔。网片半径R=1 400 mm,二次滤网主轴半径r=95 mm。网片展开尺寸如图7所示。已知循环水泵出口流量Q=95 868 m3/h,对应两台二次滤网,每台二次滤网均布12片网片。辅助过滤系统流量Q1=4 000 m3/h。海水密度ρ=1.03 g/cm3。基于以上数据计算网片水阻。

图7 网片尺寸示意图

单孔流通面积:

=1.962 5×10-5m2

网孔总面积:

=0.511 m2

两端不开孔区域面积:

S1=(R-r-2t2)×2t1

=(1.4-0.095-2×0.008)×2×0.04

=0.103 1 m2

顶端不开孔区域面积:

=0.005 8 m2

低端不开孔区域面积:

=0.000 4 m2

开孔区域面积:

S0=S-S1-S2-S3

=0.511-0.103 1-0.005 8-0.000 4

=0.401 7 m2

开孔数量:

开孔总面积:

F0=f0N=1.962 5×10-5×11 158=0.219 m2

流通面积占比:

过孔流速:

=4.86 m/s

阻力系数[1]:

=1.069 6

水阻:

=13.011 kPa

经过计算,二次滤网网片水阻约13 kPa,低于设计要求最大水阻20 kPa。根据二次滤网制造商三种网片产品的网孔尺寸:孔径5 mm,孔心距6 mm;孔径6 mm,孔心距7.4 mm;孔径8 mm,孔心距10.2 mm,并充分考虑孔径大小对凝汽器传热管产生的影响,拟选用孔径为6 mm的网片。

3.1.2 新网片水阻计算

新网片的流水孔直径为d0n=6 mm,孔心距为P1n=7.4 mm,其余参数不变,沿用3.1.1节中数据进行计算。

单孔流通面积:

网孔总面积:

Sn=S=0.511 m2

两端不开孔区域面积:

S1n=S1=0.103 1 m2

顶端不开孔区域面积:

S2n=S2=0.005 8 m2

低端不开孔区域面积:

S3n=S3=0.000 4 m2

开孔区域面积:

S0n=S0=0.401 7 m2

开孔数量:

=7 335

开孔总面积:

F0n=f0nNn=2.826×10-5×7 335

=0.207 m2

流通面积占比:

过孔流速:

阻力系数[1]:

=1.127 3

水阻:

=15.335 kPa

由此可见,新网片水阻ΔP0n=15.335 kPa较原网片水阻ΔP0=13.011 kPa增加约2 kPa,但仍满足设计要求。在此尺寸下,孔间筋由1 mm增加至1.4 mm,以达到减缓泥沙冲刷的目的。另外,将网片厚度增至3 mm,提高网片整体强度。最终确定的原网片与新网片参数对比见表1。

表1 网片参数对比

3.2 设计优化

考虑到支撑板的作用是缓解网片受力,网片与其接触的位置介质无法通过,因此对网片进行设计优化,将网片对应支撑板位置改为不开孔的方式设计,如图8所示,增大与支撑板的接触面积,更好地起到支撑作用,同时网片该位置无介质通过,不开孔的设计不会影响到网片通流面积。

图8 新老网片对比

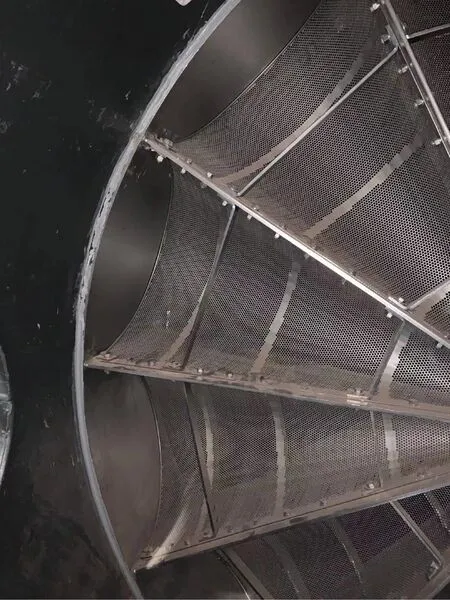

4 处理效果评价

利用核电厂换料大修窗口,对二次滤网网片进行更新换代,更换网片后,二次滤网与凝汽器各运行参数正常稳定。运行一个燃料周期后,检查二次滤网网片状态完好,如图9所示,孔间筋未见明显冲蚀槽,网片与支撑板贴合紧密,未见磨损现象,证明了分析的准确性和网片优化改造的成功性。

图9 新网片使用18个月后效果图

5 结论与建议

本文基于网片破损加以原因分析,通过对网片实施技改进行现场验证,二次滤网网片破损现象得到有效控制。综合考虑结构、材质等因素,二次滤网网片仍有很大优化空间。

本次技改仅针对网片本体进行优化,通过前文描述,网片与支撑板接触位置采用不开孔设计,防止支撑板对网孔持续碰磨。支撑板作为支撑网片的部件,尽管网片对应位置不开孔,但在水流作用下,网片与支撑板仍有碰磨发生,长时间运行依然存在网片破裂的风险。

后续可对支撑板进行优化研究:

1)常规支撑板采用直角设计,直角部位对网片的磨损起到关键贡献,因此可采用圆角设计或平滑过渡设计,通过过渡半径与过渡长度等参数的优化设计,缓解两者之间的摩擦。

2)使用含有固体润滑颗粒的涂层,降低支撑板表面摩擦系数。

3)通过表面处理技术,改善支撑板光洁度,减小表面的微观不平整可降低磨损,增加支撑板耐磨性。

网片对应支撑板不开孔位置同样可以进行涂层或表面处理技术来降低磨损。

在网片安装过程中,需关注网片与支撑板贴合程度,只有严密地贴合,网片在水流冲击下才不会产生晃动,避免网片与支撑板之间的碰磨,同时降低泥沙等细小颗粒进入间隙对网片磨损的概率,从而减少非预期的网片破损情况。

电厂运行期间,应严密监视二次滤网压差参数,压差的突然降低或持续低,说明二次滤网网片存在破损现象,需要进一步关注处理。另关注凝汽器水质参数,如钠离子含量、电导率等。水质参数出现异常,则有可能因二次滤网网片破损造成凝汽器传热管破损,海水进入凝汽器使水质参数发生变化。

在电厂停机检修时,关注二次滤网网片孔间筋冲蚀情况,若出现明显减薄,则应更换网片以确保下一运行周期的可靠性。同时关注支撑板磨损情况,在出现支撑板与网片贴合不牢或存在较大间隙时应及时更换支撑板,或对支撑板进行打磨处理,防止网片与支撑板之间的碰磨加剧。

根据电厂自身运行工况、水质等特点,建立相应的预防性维修手段,降低二次滤网网片破损风险,提升二次滤网设备可靠性,保证机组安全稳定运行。