穿越箱涵段管道阴极保护和腐蚀行为的研究

2023-12-12王宏新

王宏新

(北京安科腐蚀技术有限公司,北京 102209)

0 前 言

目前,长输管道大多采用外加电流阴极保护[1-3],在穿越时一般会采用特殊的建设方式,如套管或者箱涵[4,5]。研究者对管道穿越套管时的保护效果开展了大量研究,结果表明钢制套管的存在限制了套管内主管道的阴极保护电位分布[6-8];相关调查数据显示,套管穿越位置发生过多起腐蚀失效案例[10,11];如2007年12月14日,套管内主管道由于大气腐蚀发生穿孔导致了哥伦比亚湾运输公司的天然气管线在德黑拉穿越时发生泄漏,造成1辆汽车损毁,1人死亡,1人烧伤;美国Department of Transportation对这种特殊腐蚀风险位置进行了调研,结果显示:1984年8月7日至2006年11月8日期间,美国国内管道在套管处发生11起安全事故[10];国内也有类似案例出现,如2003年7月1日,由大庆至大连输油管线在穿越沈阳市102国道某路段时,管道在套管处发生腐蚀穿孔造成地面冒油。多起案例结果均表明套管位置管道腐蚀失效损失严重[11]。然而,箱涵与套管的结构类似,箱涵指的是洞身以钢筋混凝土箱形管节修建的涵洞,箱涵两端利用麻丝或者砖砌等方式进行封堵,箱涵内管道下部设置绝缘支撑或者垫细土进行敷设。考虑到现场条件和安装施工等问题,箱涵内会进入水分或者土壤。由此确定,箱涵段管道结构决定了其内部管道也会存在同样的腐蚀风险,日常巡检中难以对箱涵这种特殊的管段进行检测,但是箱涵内管道服役情况一直未受到与套管一样的关注。为此,本工作通过在实验室搭建管道穿越箱涵的试验装置,分别测试和对比管道与箱涵未短路和短路2种工况条件下,进箱涵、箱涵内和箱涵外管道的阴极保护电位和腐蚀速率;同时采用仿真软件对箱涵钢筋在不同短路状态下管道的保护电位进行仿真计算,并与试验结果进行了对照分析,最终确定了箱涵内管道的阴极保护电流屏蔽情况,为工程实际提供指导和参考。

1 研究方法

1.1 试验设计

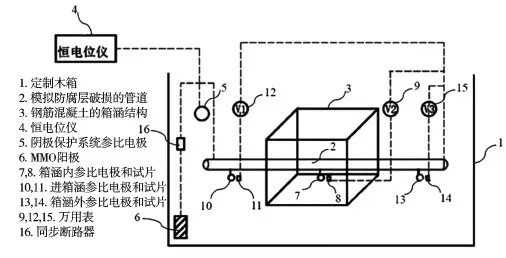

试验装置如图1所示,由PS-12型阴极保护恒电位仪(4)、MMO阳极(6)、硫酸铜参比电极(5)和穿越箱涵(3)的管道(2)组成阴极保护系统;1.0 m×0.6 m×0.5 m的箱涵位于定制的2.0 m×1.6 m×1.2 m木箱中央位置,木箱内填满土壤。需要说明的是,现场埋设的管道外表面有防腐涂层,仅为管道防腐层破损点位置提供阴极保护;为此,试验采用与管道内阻相当的6 cm2导线模拟带防腐层的管道,分别在进箱涵位置、箱涵内和出箱涵位置各连接6.5 cm2的试片模拟管道防腐层破损点,每个位置的试片平行样为3个,每天测试不同位置试片的阴极保护电位,试验结束后,取出试片进行腐蚀速率分析。此外,实验室模拟试验时,箱涵上表面设计为敞开状,以便于测试试片的阴极保护电位。

图1 管道穿越箱涵的试验装置示意Fig. 1 Experimental design drawing of pipeline crossing box culvert

模拟试验分为箱涵与管道未短路和短路2种工况条件,箱涵与管道未短路时,恒电位仪预置电位为-1 100 mV(vs CSE,后面涉及的电位值均为vs CSE值)和-850 mV;箱涵与管道短路时,预置电位设置值为-1 100 mV;每组试验周期均为15 d,具体试验条件如表1。

表1 试验条件Table 1 Experiment condition

1.2 阴极保护电位和腐蚀速率测试

根据GB/T 21246-2020“埋地钢制管道阴极保护参数测量方法”[12]规定的管地电位测试方法,采用万用表(型号为fluke289c)和硫酸铜参比电极进行阴极保护电位测试,万用表正极连接管道试片,负极连接硫酸铜参比电极,每天测试并记录进箱涵、箱涵内和出箱涵位置的管道电位。为准确测试管道的断电电位,测试期间,在阴极保护回路串联同步断路器,将同步断路器设置为12 s通和3 s断的通断周期。

试验结束后,取出试片,分别对试片进行物理清理和化学酸洗[13]。物理清理主要是将试片表面沉积的泥土进行清除。试片在水中浸泡10 min左右,用毛刷清除掉表面的土壤覆盖层,观察表面腐蚀产物颜色。化学酸洗法是将物理清洗后的试片放入酸洗液中(500 mL 37%盐酸,3.5 g六次甲基四胺,加蒸馏水配制成1 000 mL)进行酸洗,以清除掉表面的腐蚀产物,采用精确度0.1 mg的分析天平对试片称重进行腐蚀速率分析,腐蚀速率计算公式为:

ν=8.76×107×(W1-W2)/ρST

(1)

式中,ν为腐蚀速率,mm/a;W1为试验前的试片质量,g;W2为试验后试片除锈后的质量,g;ρ为铁的密度,kg/m3,T为试验时间,h;S为试片面积,cm2;

1.3 仿真模型设计

箱涵阴极保护屏蔽模型的构建主要包括箱涵、管道和阳极;各个几何模型尺寸与实验室模拟试验一致,使用软件BEASY GiD按照1∶1比例完整绘出几何模型(如图2)。同时绘出内部介质环境,最后对所有几何模型进行网格划分,形成计算模型文件。采用BEASY Solver模块进行计算求解;计算完成后采用BEASY GiD后处理模块查看电位分布云图和阴极保护效果,同时利用Beasy CP的Results filter模块对管道里程和阴极保护数据结果进行电位-里程处理。

图2 仿真模型设计Fig. 2 Simulation model design drawing

2 结果与讨论

2.1 箱涵与管道未短路时管道电位与腐蚀速率测试结果

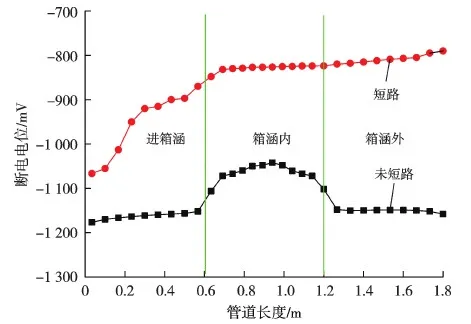

图3为箱涵与管道未短路,模拟正常阴极保护(恒电位仪预置电位-1 100 mV)和欠保护(恒电位仪预置电位-850 mV)进箱涵、箱涵内和箱涵外不同时刻下试片的断电电位。

图3 箱涵与管道未短路时不同位置管道的电位Fig. 3 The potential of the pipe in different positions is not short circuit between the box culvert and the pipe

由图3a可以看出,在同一时间下,与进箱涵和箱涵外阴极保护电位值相比,箱涵内试片电位均正向偏移20~30 mV,但是在-1 100 mV的正常阴极保护电位条件下,不同位置试片均满足-850 mV的保护准则。由图3b可知,在恒电位值设置为-850 mV(模拟欠保护工况),箱涵内试片电位仍比进箱涵和箱涵外正向偏移20~30 mV,此时,箱涵内电位值正于-850 mV,不满足最小阴极保护准则。箱涵与管道未短路时的阴极保护测试结果表明:(1)箱涵的钢筋结构会吸收少量阴极保护电流,导致箱涵内管道电位正向偏移20~30 mV;(2)在箱涵与管道未短路条件下,为确保箱涵内的主管道得到良好的阴极保护,需要合理的设置阴极保护恒电位仪的输出电流。

试验结束后,取出不同位置试片进行腐蚀速率分析,结果如图4所示。由图4可知,在正常阴极保护条件下,进箱涵、箱涵内和箱涵外试片腐蚀速率分别为0.004 5,0.007 8,0.005 0 mm/a,均小于0.01 mm/a;欠保护条件下,进箱涵、箱涵内和箱涵外试片腐蚀速率分别为0.009 0,0.016 8,0.010 0 mm/a,箱涵内和箱涵外的腐蚀速率≥0.01 mm/a;腐蚀速率结果与图3的阴极保护电位值相符。表明在箱涵与管道未短路工况时,可以采用提高阴极保护输出电流的方式以控制箱涵内试片的腐蚀速率在标准要求范围内。

图4 箱涵与管道未短路时不同位置管道的腐蚀速率Fig. 4 The corrosion rate of the box culvert and pipe without short circuit

2.2 箱涵与管道短路时管道电位与腐蚀速率测试结果

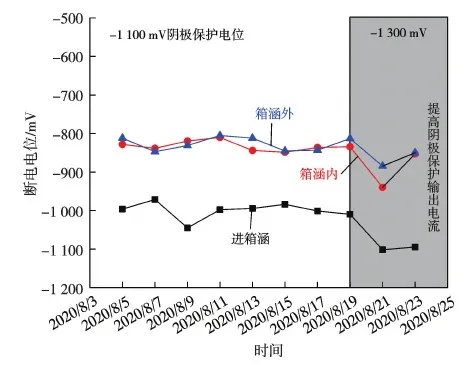

图5为箱涵的钢筋结构与管道短路,且恒电位仪预置电位为-1 100 mV的条件时,进箱涵、箱涵内和箱涵外不同时间下试片的保护效果。从图5可知,即使在恒电位仪预置电位为-1 100 mV的条件下,仅进箱涵试片电位达标,与其相比,箱涵内和箱涵外电位均正于-850 mV,电位值大都处于-800~-840 mV之间,而试验前测试的试片自腐蚀电位为-700 mV,即箱涵内试片电位虽然可以发生阴极极化,但是电位值仍不满足-850 mV的阴极保护准则;此时,提高阴极保护输出电流,使恒电位仪预置电位调节至-1 300 mV;不同位置电位结果显示,在提高阴极保护输出电流后几小时内,所有测试点的电位均负向偏移,随着试验时间的延长,箱涵内和箱涵外的电位再次正向偏移,电位值可能越过-850 mV的临界点而不再满足阴极保护电位准则。由此可以确定,若箱涵与管道短路,箱涵的钢筋结构会吸收大量的阴极保护电流,导致箱涵内及箱涵外管道的保护效果下降。

图5 箱涵与管道短路不同位置的阴极保护电位Fig. 5 Box culvert and pipeline short circuit cathodic protection potential at different positions

图6为箱涵与管道短路时,进箱涵、箱涵内和出箱涵位置试片的腐蚀速率对比。

图6 箱涵与管道短路腐蚀速率对比Fig. 6 Comparison of short circuit corrosion rate between box culvert and pipeline

由图6可知,进箱涵、箱涵内、出箱涵的腐蚀速率分别为0.006 7,0.014 3,0.012 3 mm/a;腐蚀速率测试结果与图4的阴极保护电位结果对应,进箱涵阴极保护电位达标,腐蚀速率低于0.01 mm/a,箱涵内和箱涵外阴极保护电位不达标,腐蚀速率大于0.01 mm/a。电位与腐蚀速率测试结果表明,若箱涵与管道短路,箱涵内和箱涵外管道得不到良好的阴极保护效果,管道存在腐蚀风险。此时,需要通过提高阴极保护输出电流,以降低管道的腐蚀风险。

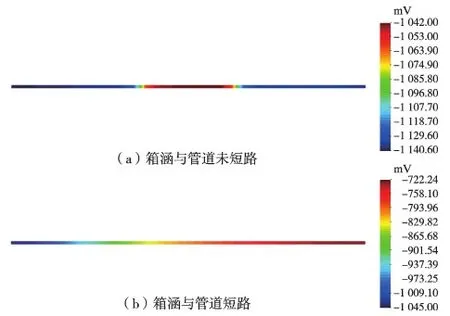

2.3 仿真计算结果

箱涵与管道短路和未短路2种工况下仿真计算云图和仿真计算结果分别如图7和图8所示。从图7、图8可知,2种计算工况与实验室模拟试验规律一致。在箱涵与管道未短路工况条件下,与箱涵外的管道电位相比,箱涵内管道阴极保护电位正向偏移,但仍然满足-850 mV的阴极保护指标,管道电位整体位于-1 042.0~-1 140.6 mV之间。在箱涵与管道短路工况下,仅靠近阳极周围的进箱涵管道电位满足阴极保护指标,箱涵内和箱涵外的管道因箱涵的钢筋屏蔽阴极保护电流,均不满足-850 mV的保护准则。

图7 不同工况仿真计算阴极保护单位云图Fig. 7 Different working conditions simulation calculation cloud image

图8 不同工况仿真计算数据Fig. 8 Simulation data of different working conditions

2.4 箱涵屏蔽分析

根据箱涵与管道未短路和短路2种工况下进箱涵、箱涵内和箱涵外管道的阴极保护电位和腐蚀速率结果,对箱涵与主管道短路和未短路2种工况进行阴极保护电流屏蔽分析。

2.4.1 箱涵与主管道未短路

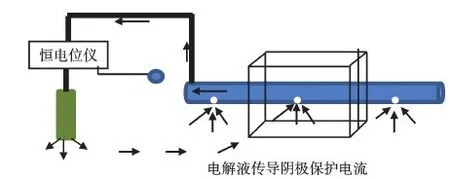

若箱涵与主管道未短路,外加阴极保护电流自阳极地床流入土壤后,继续流入管道防腐层破损位置,进而回到阴极保护恒电位仪负极,主管道得到阴极保护电流(如图9)。结合阴极保护电位和腐蚀速率测试结果,在该工况下,恒电位仪在合理的预置电位条件下运行时,箱涵内的主管道可以得到足够的阴极保护电流,电位满足-850 mV的阴极保护准则,箱涵内主管道无腐蚀风险。

图9 箱涵与主管道未短路时阴极保护电流传导路径分析Fig. 9 Analysis of cathodic protection current conduction path when there is no short circuit between box culvert and main pipe

2.4.2 箱涵与主管道短路

受土壤沉降或者管道自身蠕动的影响,箱涵与主管道可能发生搭接,即箱涵的钢筋结构与箱涵内主管道短路,阴极保护电流将部分地沿着短路点回到电源负极,仅少量流经土壤并到达箱涵内主管道,如图10所示。

图10 箱涵与管道短路时阴极保护电流传导路径分析Fig. 10 Analysis of cathodic protection current conduction path in case of short circuit between box culvert and pipeline

根据图5的阴极保护电位测试结果,靠近阳极的进箱涵管道电位达标,而箱涵内和箱涵外的主管道电位均不满足-850 mV的阴极保护准则。增大阴极保护输出电流之后,箱涵内的主管道阴极保护电位达到-850 mV的临界点,电位负向偏移并不显著(相比于进箱涵管道电位)。对于短路工况,箱涵内的钢筋结构相当于管道防腐层的一个大漏点,吸收大量阴极保护电流,会造成箱涵内主管道得不到阴极保护[14],进而导致腐蚀风险增加。此时,若在管道建设期,箱涵内同时安装牺牲阳极,根据阴极保护的原理可知,箱涵与管道短路时,牺牲阳极会为箱涵内主管道提供保护,但同时也会保护箱涵的钢筋结构,将会加速牺牲阳极的消耗,进而导致牺牲阳极服役寿命缩短。值得注意的是,若施工不当,牺牲阳极也会增加箱涵与主管道的短路几率。

为此,对于箱涵穿越段管道的腐蚀控制,首先应加密电位检测周期,若发现箱涵外主管道电位不达标,优先排查管道与箱涵是否存在短路搭接,发现后及时找到短路搭接点并将其清除;其次,为避免在箱涵与管道短路时,箱涵的钢筋结构吸收大量阴极保护电流,可在设计阶段对钢筋混凝土的箱涵结构进行改善,例如,在满足使用条件时,尽量减少钢筋数量,这样即使在短路情况下,也能减少钢筋的裸露面积;同时也可以提高阴极保护输出电流,使箱涵内主管道阴极保护电位得到提升。

3 结 论

对箱涵与管道未短路和短路2种工况条件的电位和腐蚀速率进行分析,得到如下结论:

(1)箱涵与管道未短路时,只要箱涵与主管道之间填充土壤,在正常的阴极保护输出条件下,外加电流阴极保护可以对箱涵内的主管道提供良好的保护效果,箱涵内管道的腐蚀速率小于0.01 mm/a,腐蚀风险低;

(2)箱涵与管道短路时,箱涵内管道阴极保护电位不达标,管道的腐蚀速率大于0.01 mm/a,腐蚀风险增加。提高阴极保护输出电流后,箱涵内管道阴极保护电位可接近-850 mV的临界点;

(3)为减小箱涵与管道短路条件下箱涵内管道的腐蚀风险,建议优先排查短路搭接位置,清除隐患。同时在箱涵设计阶段,在满足箱涵结构的前提下,减少箱涵内钢筋结构的用量,以减小在短路时钢筋导致的阴极保护电流损失,确保箱涵内管道可以得到足够的阴极保护电流,从而得到良好保护,降低腐蚀风险。