机采棉高效加工工艺研究与探讨

2023-12-11苗才华李梦辉

■ 苗才华 李梦辉

〔郑州棉麻工程技术设计研究所,河南郑州 450004〕

新疆地区从2001年开始推广棉花机械采摘,二十年来新疆地区机采棉产业得到了快速发展。据国家统计局数据显示,2021年我国新疆地区棉花种植面积为2 506.1 khm2,其中,机采模式种植面积已突破2 000 khm2,机采率超过了80%。机采棉技术的应用推广有效解决了新疆地区劳动力短缺、用工成本高、植棉效率低等一系列制约棉花产业发展的问题。但受目前种植农艺、机采作业管理等实际因素影响,机采棉相比于手摘棉存在纤维长度短、断裂比强度低、一致性差、短纤维率高、异性纤维多、含杂率高、棉结多等突出问题,而纤维长度、强度、整齐度、异性纤维含量、短纤维含量这些棉花的内在指标又恰恰是棉纺织行业最关注的。这就要求我们在加工工艺和设备上进行创新完善,最大限度地保持棉花原生内在品质,从而满足下游棉纺织行业的需求,提高棉花生产的经济效益。

一、完善加工工艺

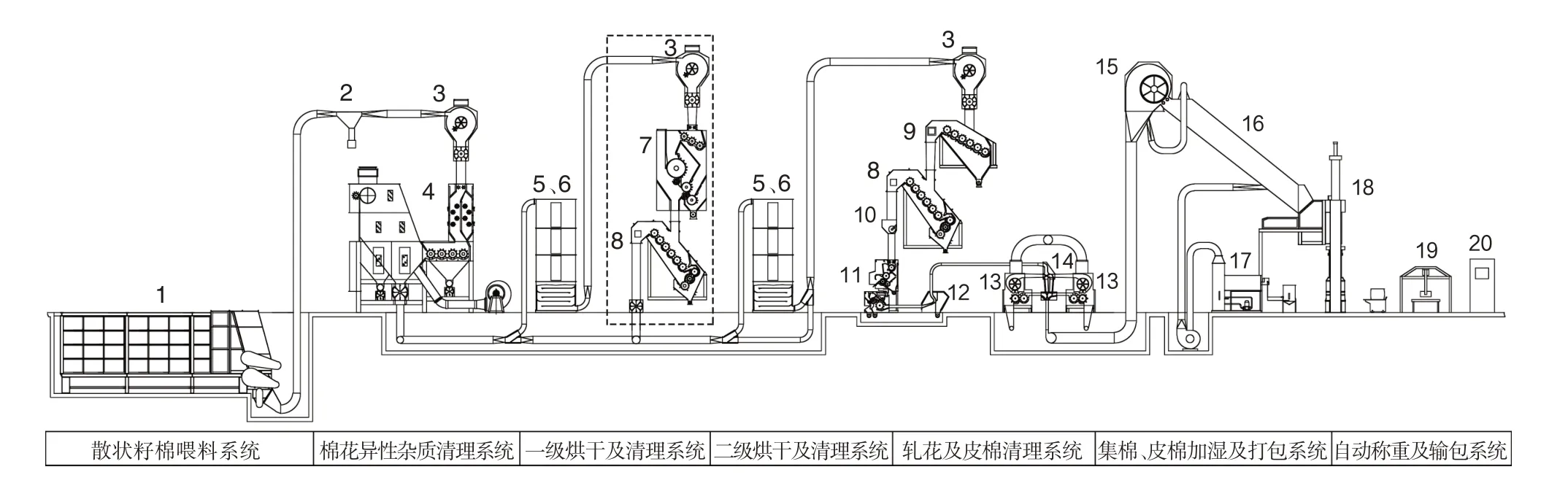

以棉花质量检验新标准和棉纺织行业用棉需求为导向,调整加工理念“因花配车”,把保持棉纤维长度、强度、整齐度、异性纤维含量、短纤维含量等棉花内在品质放在首位。目前,新疆棉花加工企业普遍采用的机采棉加工工艺主要由一道异性杂质清理—二道籽棉烘干—四道籽棉清理—一道气流式皮棉清理—二道锯齿式皮棉清理组成(见图1)。调整后的新工艺针对机采棉质量存在的突出问题,找出工艺中的缺陷和短板增加功能性设备或对加工设备进行升级换代。为此,我们重点从精准调湿和加强籽清、减少皮清两方面完善加工工艺,同时在各加工设备之间设置旁路管道真正做到“因花配车”,从而减少因回潮不当或过度加工造成的棉纤维率增加、断裂比强度下降,以及棉结、索丝等再生杂质增加的情况,最大限度地保持棉花原生品质。

图1 机采棉加工工艺流程

(一)精准调湿

“调湿”包括籽棉烘干和籽棉加湿两个过程,但是目前市场上的机采棉轧花生产线大多“重烘干,轻加湿”。为了提高籽棉清理排杂效率,高温过度烘干成了普遍现象;而在后续的加工工艺中又缺少籽棉加湿环节,造成籽棉在过度烘干清理后不能及时加湿,回潮率得不到有效调整,棉纤维在轧花及皮棉清理加工环节中损伤较大,棉花的内在品质下降,价值受到严重影响。完善“调湿”工艺将籽棉烘干和籽棉加湿关联起来形成一个完整的籽棉调湿系统,配合棉花在线质量检测控制系统实现“精准调湿”。

新的加工工艺在传统的工艺基础上在轧花及皮棉清理加工环节(图1中的11.毛刷式锯齿轧花机)之前增加了一道籽棉加湿,这样配合二道籽棉烘干就形成了完整的籽棉调湿系统。目前已有些轧花厂在加工中使用了新的加工工艺,棉花的加工质量得到有效保证。

(二)加强籽清、减少皮清

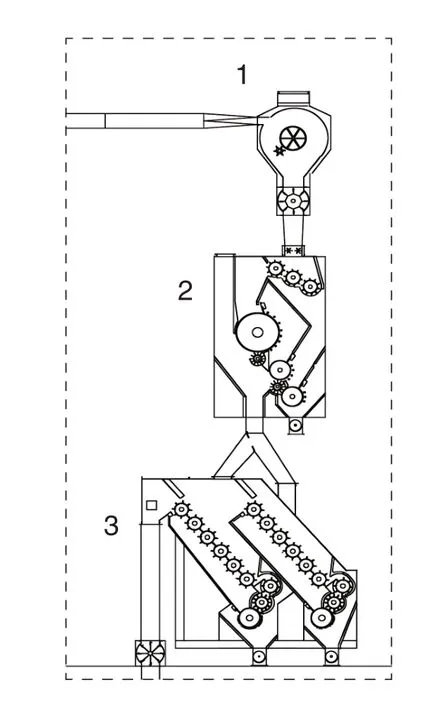

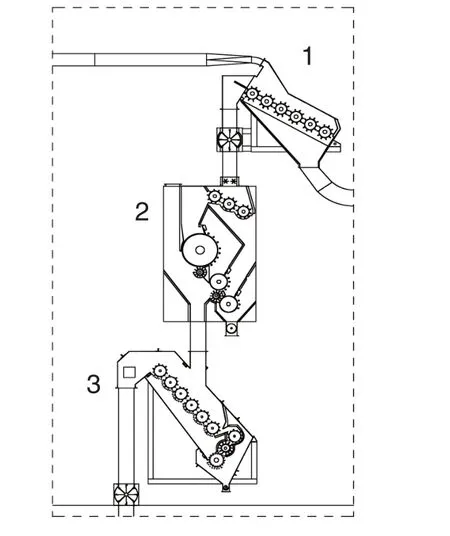

为了降低机采棉加工的皮棉含杂率,加工企业在皮棉清理环节普遍采用双皮清的清理工艺。虽然双皮清的使用确实降低了皮棉的含杂率,但其齿条辊筒对棉纤维的重复钩拉造成棉纤维长度损失严重。改变传统工艺,尝试向单皮清工艺进行转变,在加工中加强对籽棉的清理,尽可能地在籽棉清理环节降低棉花含杂率,使其接近手摘棉的指标,在皮棉清理环节中减少一道锯齿式皮棉清理机的使用,从而达到保长度、降短纤的目的。在新的加工工艺基础上,对虚线方块中的“一级籽棉清理系统”进行升级完善(见图2、图3)。

图2 一级籽棉清理系统(双层清理)

图3 一级籽棉清理系统(下引风清理)

图2的一级籽棉清理系统由双层籽棉清理机替代原有清理系统中的回收式籽棉清理机,单道籽清升级为双道籽清,进一步加强对籽棉的清理能力,同时在双层籽棉清理机的进棉口设置两个进棉通道,可实现单、双道清理的自由切换。目前市场上有清铃回收式、双回收式和回收倾斜式等多种机型的双层籽棉清理机,工艺上可根据当地的机采棉含杂情况和以往的棉花加工情况综合考虑选择适合的机型。

图3的一级籽棉清理系统由倾斜式籽棉清理机(下引风)替代原有清理系统中的籽棉卸料器,在保持原有工艺籽棉卸料功能的同时增加了一道籽棉清理功能,同时引风机的使用也改善了籽棉清理设备周围的空气质量。

以上两种升级完善后的一级籽棉清理系统在尽可能不改变原有系统空间大小的情况下,都增加了一道籽棉清理,进一步提高了籽棉清理环节的清理能力。在后续工艺皮棉清理环节中,可根据棉花在线含杂的实际情况调节五通阀的翻板,把双皮清改为单皮清,选择减少一道锯齿式皮棉清理机的使用实现加强籽清、减少皮清的目标。全新的机采棉加工清理工艺:一道异性纤维杂质清理—二道籽棉烘干—五道籽棉清理—一道籽棉加湿—一道气流式皮棉清理—二道锯齿式皮棉清理。

二、选择工艺中的设备

(一)设备的协调度、适合度

除了完善工艺,设备的配置也要做到前后整体协调。其中,轧花机组数量与打包机的产能要匹配,尤其是保质型轧花机的片时产量按8 kg上限计算,要根据打包机的产能(生产线的目标产能)设计轧花机组的数量,真正做到保质高效。

工艺中还要注意关键设备的选择。比如在工艺中只设置了一道清铃机,主要用于清理铃壳、棉秆等较大杂质,这种除杂针对性强且单道设置的设备额定产量要略大于整个生产线的产能,使其能在一个宽松的状态下运行,最大限度地发挥其单机排杂效率,真正体现加工工艺的先进性。

(二)设备的开松度、沸腾度

设备的钩拉使籽棉和各种杂质互相包裹在一起形成一团。在籽棉清理环节要对其打击、开松,才能使杂质暴露在外方便与籽棉分离。比如,异性纤维清理设备在清理工艺的前端,成团的籽棉进入设备,要提高清理效率就需要对棉花充分地开松,让棉花“沸腾”起来,这样棉花和异性纤维才能充分分离,从而高效地清理出棉花中的异性纤维。

(三)设备的辊筒直径

在棉花清理加工过程中,通过加工设备各种辊筒的打击、开松、钩拉,团状的棉花在轴向上均匀铺散开来形成棉花流,与相对应的格条、排杂棒(刀)产生摩擦、冲击,将暴露在棉花流表面的杂质排出从而得到干净的棉花。过多的打击、开松、钩拉会对棉纤维造成过度损伤,提高清理设备的辊筒直径能有效地改善这一问题。比如,新式清铃机主提净辊筒的直径由原来的φ350 mm~φ450 mm变为φ800 mm~φ1 000 mm,排杂区域(弧长)和排杂棒(刀)数量大幅增加保证了一次钩拉、多次排杂,在不增加棉纤维长度损伤的前提下,提高整机的排杂效率。

三、棉花在线质量检测控制系统

棉花含杂率、回潮率等全指标数据的在线检测,结合外部环境指标建立在线智能加工控制系统,可实现籽棉烘干、加湿的自动精准调节,不过度烘干及时调节回潮率;实现自动实时调节整个加工生产线的喂花量以及轧花机锯片辊筒、皮清机刺辊筒的转速,提高轧工质量;实现动态加工,对加工设备、流程做出最优选择,避免因过度加工造成的棉花损伤,同时降低能耗。

四、创新工艺与设备

虽然机采棉的加工工艺和设备日趋完善,但是随着市场需求的不断发展进步,我们还要继续在加工环节上不断尝试创新。比如,在棉花异性杂质(纤维)清理机之前再增加一道烘干(低温烘干),或者利用棉花异性杂质(纤维)清理机具有开松、抛射功能的较大内部空间,直接在棉花异性杂质(纤维)清理机上增加烘干功能(低温烘干),提高棉花异性杂质(纤维)清理机的清杂效率;在二级籽棉清理系统中把倾斜式籽棉清理机更换为清铃机,两道清铃机提高了生产线去除铃壳、棉秆的效率,从而提高后续轧花的质量;设计一种全新的带有开松、清理功能的非锯齿式皮棉清理设备,替换双皮清中的第一道锯齿式皮棉清理机,实现温和排杂,提高皮棉质量。同时,也要认识到控制系统还不够完善、不够智能,对加工生产的指导性应用较少,还有很大的探索空间。

在保持棉花原生品质的加工理念下,不断地完善改进加工工艺、设备和控制系统智能化等方面,优化机采棉的加工质量,让棉花创造出更多的价值,相信新疆机采棉产业一定会得到持续稳定的发展。