碳化再生微粉水泥基材料的性能及其碳足迹评价

2023-12-10莫媛媛占宝剑寇世聪

莫媛媛, 唐 薇, 占宝剑,*, 寇世聪, 邢 锋

(1.深圳大学 土木与交通工程学院,广东 深圳 518060;2.深圳大学 广东省滨海土木工程耐久性重点实验室,广东 深圳 518060)

伴随着混凝土的广泛使用,老旧建筑的拆除产 生了大量的废弃混凝土.将废弃混凝土制备成再生骨料生产再生砂浆和混凝土是提高建筑固废资源化利用率的有效途径[1-4].然而,在多级破碎工艺制备再生骨料的过程中,不可避免地会产生10%~20%粒径小于160 μm 的混凝土粉末[3-6],称为再生微粉.再生微粉的主要成分是石英砂粉、水化硅酸钙(C-S-H)凝胶、氢氧化钙(CH)、未水化的水泥熟料硅酸三钙(C3S)及硅酸二钙(C2S)[6].基于此,研究者们尝试用再生微粉替代水泥制备再生混凝土.然而未经处理的再生微粉活性低,难以直接利用[7-8],且再生微粉对水泥基材料性能的影响在一定程度上受其掺量控制[5,9].Moon 等[10]研究发现水泥砂浆工作性能的损失与再生微粉取代水泥的比例成正比.掺量超过胶凝材料的10%后,砂浆强度会随着再生微粉掺量的增加而下降[11].

与此同时,2020 年中国水泥产量高达23.77 亿 t,排放CO2约12 亿 t,占全国碳排放总量的10%左右.在双碳战略背景下,控制建筑材料行业温室碳排放的形势尤为严峻[4].加速碳化可以使再生骨料的固碳能力达到自身质量的0.81%[12],同时可降低再生骨料的孔隙率和吸水率[13-15].鉴于再生微粉与再生骨料类似的碳化活性组分,研究者们尝试使用加速碳化的手段来改善再生微粉的性能,发现其固碳能力远高于再生骨料[16-17].再生微粉中的C-S-H、CH 与CO2反应,分别生成无定形硅胶和CaCO3[18-21],生成的无定形硅胶覆盖在CaCO3表面,具有火山灰活性和较强的吸水性,可以和CH 反应生成C-S-H[18-22].

本文采用再生混凝土微粉替代水泥制备砂浆与净浆,探究了碳化再生微粉对水泥水化和微观结构的影响,并对其碳足迹进行了评价.

1 试验

1.1 原材料

水泥为P·I 52.5 纯硅酸盐水泥,比表面积为316 m2/kg,其化学组成(质量分数,文中涉及的替代率、比值等均为质量分数或质量比)见表1.设置水泥砂浆的水灰比为0.5,砂灰比为2.0.水泥砂浆搅拌完成后,将其浇筑到40 mm×40 mm×160 mm 的模具中,拆模后置于标准养护室中养护90 d,直至完全水化.将砂浆试块取出后,球磨机研磨3 h,获得砂浆粉末用以模拟再生混凝土微粉.砂浆粉末的粒径D为0.50~300.00 μm,且以2.00~80.00 μm 的颗粒居多,80% 的 颗 粒D<30.00 μm,其 平 均 粒 径D50为13.08 μm.

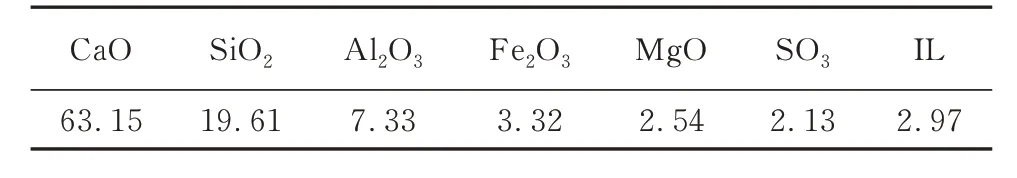

表1 水泥的化学组成Table 1 Chemical composition of cement w/%

1.2 再生微粉的加速碳化

采用加速碳化的手段处理再生微粉.处理过程为:先用真空泵将碳化釜抽真空至压力为8×104Pa,然后注入CO2气体(浓度为0.044 mol/L),保持碳化釜压力在5×104Pa,直至碳化96 h.碳化釜底部放置饱和KCl 溶液,以保持(60±5)%的最佳相对湿度来加速再生微粉的碳化进程[23].

1.3 测试方法

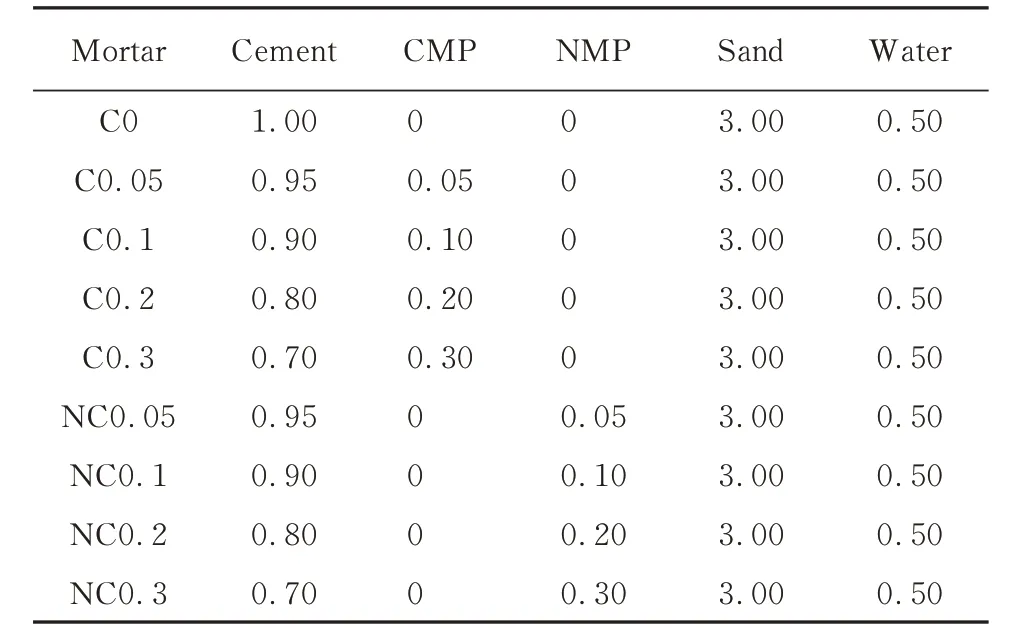

利用碳化再生微粉(CMP)和未碳化再生微粉(NMP)分别制备水泥砂浆和净浆.水泥砂浆的配合比见表2.水泥砂浆搅拌均匀后浇筑在40 mm×40 mm×40 mm 的立方体模具中,在标准条件下养护到相应龄期,按照GB/T 50081—2002《普通混凝土力学性能试验方法标准标准规范》进行抗压强度fc的测试.每组试件测试3 次,结果取平均值.

表2 水泥砂浆的配合比Table 2 Mix proportions of cement mortars

制备水灰比为0.4 的水泥净浆,再生微粉替代率α依次为5%、10%、20%、30%.用等温量热计来测试样品的放热速率和放热量.用X 射线衍射仪(XRD)和热重分析(TG-DTG)表征再生微粉碳化前后的成分变化.用扫描电子显微镜(SEM)研究样品的微观结构,观察碳化前后不同产物的微观形貌.

2 结果与讨论

2.1 CMP 与NMP 的表征

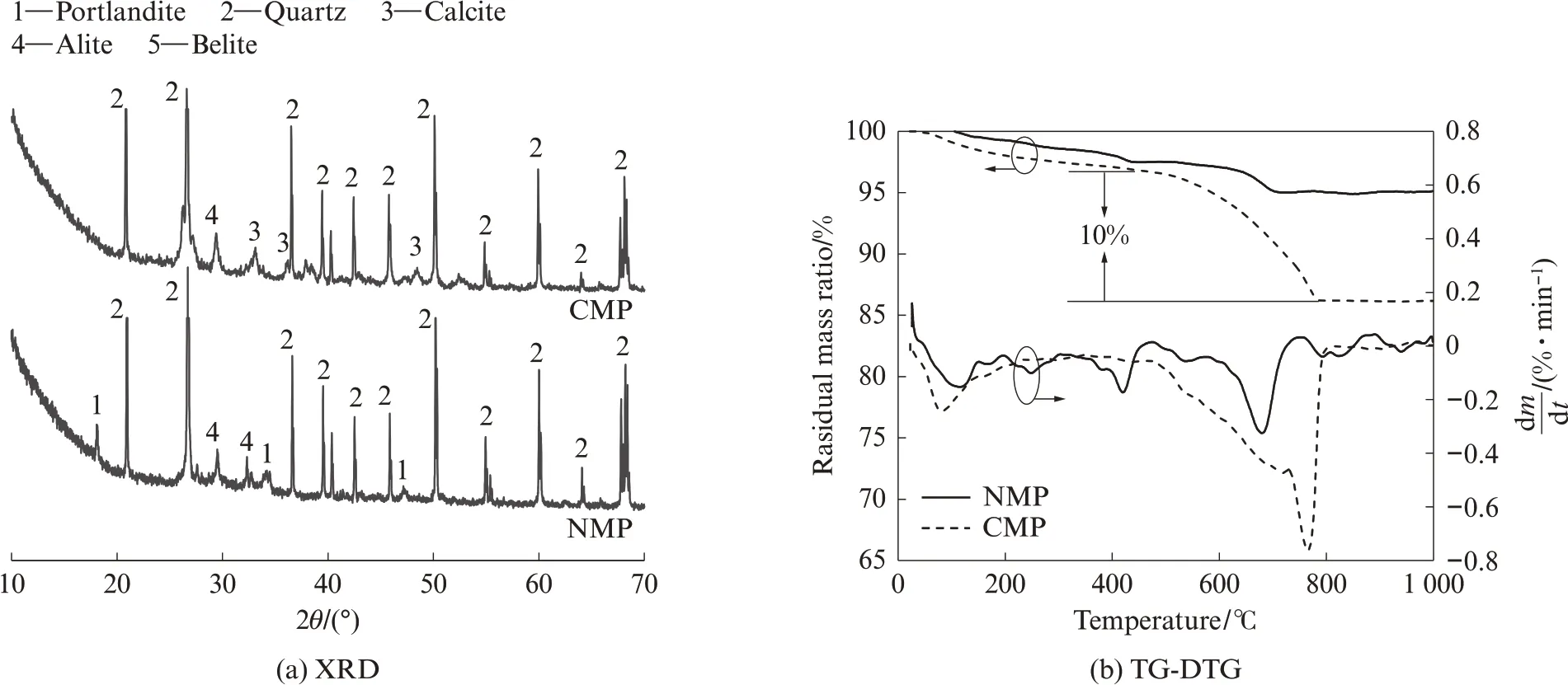

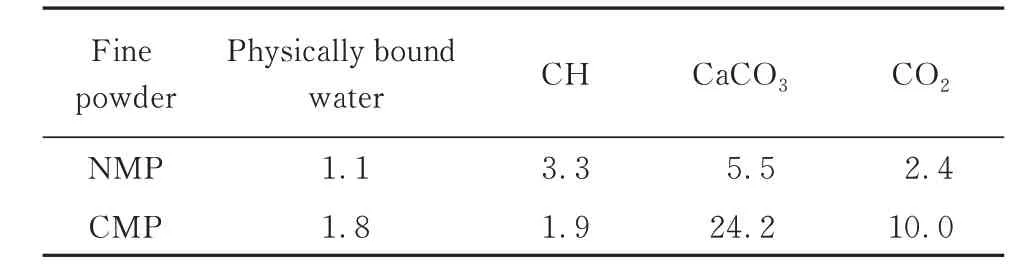

CMP 和NMP 的XRD 图 谱 及TG-DTG 曲 线 见图1.由图1(a)可见:NMP 的主要物相是CH 和SiO2;充分碳化后,CH 鲜有发现,CaCO3衍射峰明显增强,这表明NMP 中的大部分CH 在碳化过程中已经和CO2反应生成CaCO3.由图1(b)中TG-DTG 曲线的分析可知,物理结合水、CH、CaCO3的分解温度区间分别为50~200、375~450、450~800 ℃.通过计算得到各组分的含量,结果见表3.由图1(b)及表3 可见:NMP 在450~800 ℃之间出现少量质量损失,这是由于少量自然碳化所形成的CaCO3分解所致[20];CMP在375~450 ℃之间只出现细微的质量损失,这说明CMP 中CH 含量极少;CMP 在450~800 ℃之间由于碳化反应产物CaCO3的分解,产生了10.0%的质量损失.综上,TG-DTG 对再生微粉碳化前后的成分分析结果与XRD 分析结果一致,1.0 g 再生微粉大约吸收了0.1 g 的CO2.

图1 CMP 和NMP 的XRD 图谱及TG-DTG 曲线Fig.1 XRD patterns and TG-DTG curves of CMP and NMP

表3 TG-DTG 分析得到各组分的含量Table 3 Contents of each component obtained from analysis of TG-DTG w/%

2.2 再生微粉对水泥砂浆强度的影响

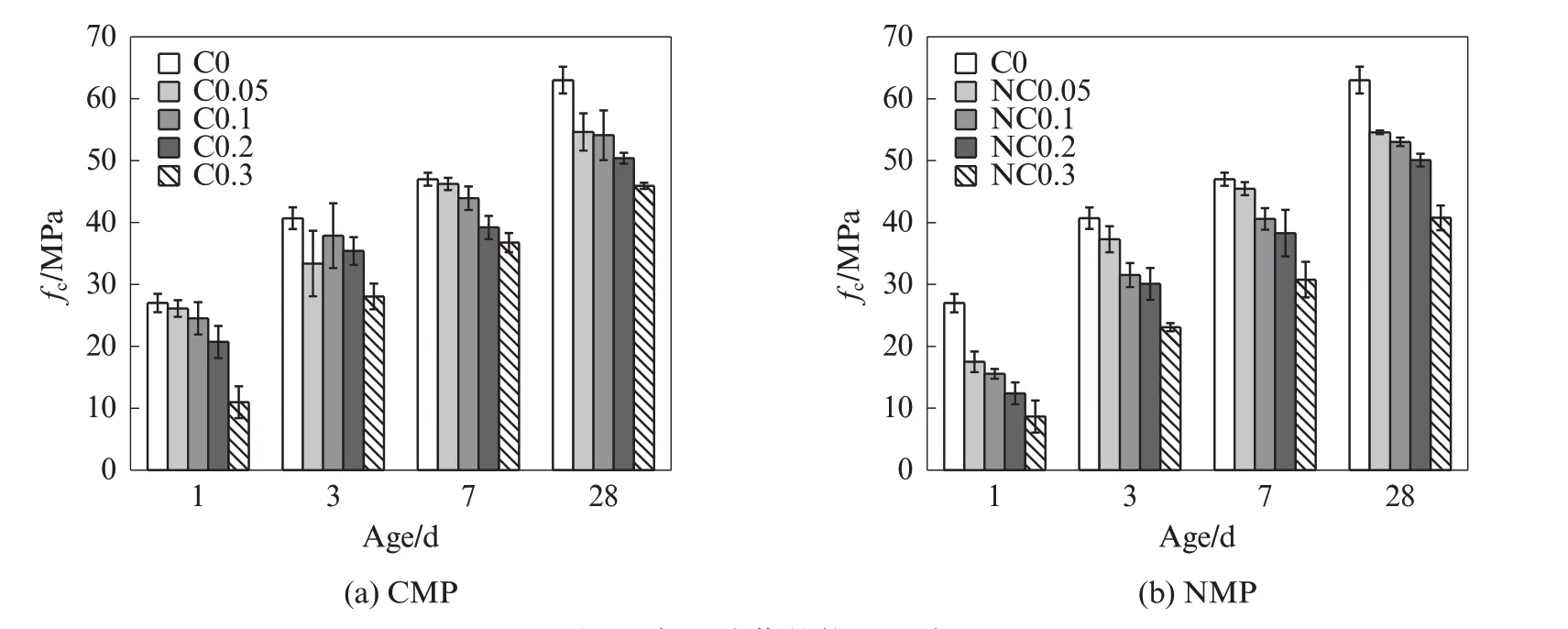

水泥砂浆的抗压强度见图2.由图2 可见,相比于砂浆C0,无论碳化与否,用再生微粉替代水泥制备的砂浆抗压强度均有所下降,并随着再生微粉替代率的增大,砂浆抗压强度的下降幅度增大.这是因为再生微粉的替代导致水泥用量减少,生成的水化产物减少,导致砂浆的抗压强度下降.

图2 水泥砂浆的抗压强度Fig.2 Compressive strength of cement mortars

需要注意的是,在水化早期,砂浆C0.2 的抗压强度明显高于砂浆NC0.2,在1、3 d 龄期时分别高66.7%、17.6%;但在28 d 龄期时两者的抗压强度基本相等.这可能是因为CMP 中含有的无定形硅胶、CaCO3与水泥水化产物发生反应所致[18-21].再生微粉中的无定形硅胶是一种具有高反应性的火山灰材料,其成分与含硅飞灰的玻璃相相似[21].由于凝胶的高比表面积及其结构,火山灰反应非常迅速,可以在早期和CH 反应生成额外的C-S-H,有利于形成致密的微观结构;CaCO3与水泥中的铝酸盐发生反应生成碳铝酸钙水化产物,有利于抗压强度的发展[24].

2.3 再生微粉对水泥早期水化的影响

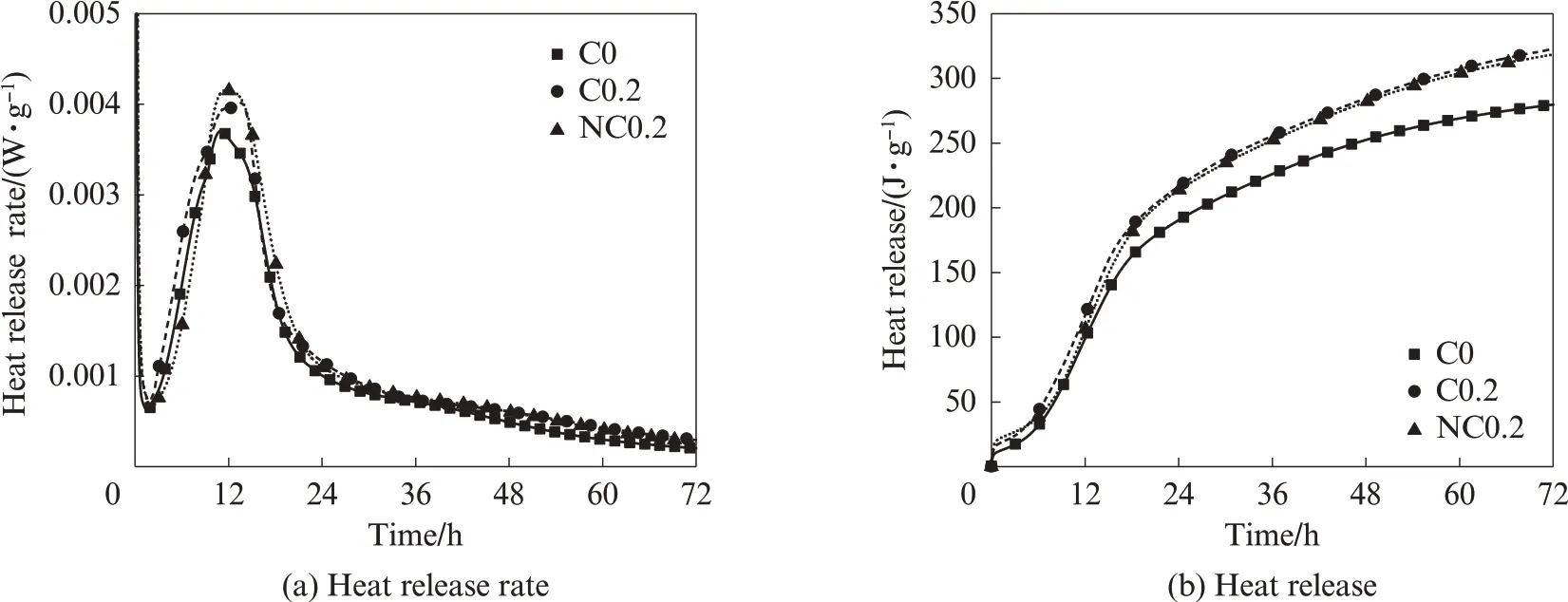

为进一步探究再生微粉对水泥早期水化的影响,研究了72 h 内具有代表性的净浆C0.2 和NC0.2 单位水泥水化放热速率和水化放热量,结果见图3.由图3 可见:再生微粉替代水泥后,单位水泥的水化放热速率和放热量均会明显提高,并与再生微粉替代率成正相关关系;在72 h 水化过程中,净浆C0.2 和NC0.2 的单位水泥放热量分别为346.5、330.7 J,比净浆C0(289.8 J)分别提高了16.4%、12.4%,这是因为再生微粉中含有的微细石英砂颗粒,在水化早期发挥了填料效应和成核效应,促进了C-S-H 凝胶的生长[25];水泥净浆单位水泥水化放热速率曲线的第1 个放热峰(9~12 h)是硅酸盐的水化;第2 个放热峰出现在水化12~15 h,是由三硫型钙钒石(AFt)向单硫型钙钒石(AFm)转化而产生的[26];放热峰峰值随着CMP 替代率的增加而增加,表明CMP 的掺入可以显著加速水泥的早期水化,可能是由CaCO3和石英砂微粉的成核效应引起的,且无定形硅胶与CH 作用生成C-S-H 的火山灰反应也会贡献部分放热量;第2 个放热峰也呈现出类似趋势,这主要是由于CMP 中CaCO3和铝酸盐反应生成了碳铝酸钙水合物所致.

图3 水泥净浆的单位水泥放热速率和放热量Fig.3 Unit cement heat release rate and heat release of cement pastes

2.4 SEM 分析

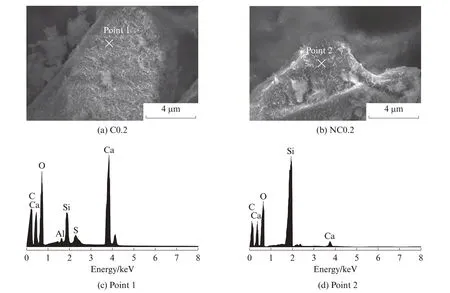

水化6 h 后,砂浆C0.2 和NC0.2 石英砂颗粒表面的SEM 照片及EDS 能谱见图4.由图4 可见:砂浆C0.2 和NC0.2 中的石英砂表面被一层絮状附着物覆盖,表面絮状物主要是均匀分布的短纤维状物质;点1 的EDS 能谱显示该物质为C-S-H;点2 的EDS 能谱显示其含有大量的硅氧元素,表明微细石英砂颗粒可为水泥水化提供大量额外的成核和生长位点,让水化产物可以在石英砂表面均匀生长,从而促进水泥的早期水化过程[25].这也验证了再生微粉对水泥水化放热速率的影响结果.

图4 水化6 h 后砂浆C0.2 和NC0.2 石英砂颗粒表面的SEM 照片及EDS 能谱Fig.4 SEM images and EDS patterns of quartz sand particles of C0.2 and NC0.2 mortars after 6 h hydration

2.5 碳足迹分析

传统设计和评估方法是基于最大化经济效率的原则,包括质量、成本和时间,而“可持续建筑”的新方法强调减少建筑物和基础设施对环境影响的重要性[27-29].因此,减少水泥行业的碳排放和能源消耗最近成为一个有争议的问题.基于本文重点是用碳化再生微粉替代水泥制备水泥砂浆,并不涉及骨料的开采与运输,因此本节着重从水泥的生产与使用环节进行碳足迹评价.

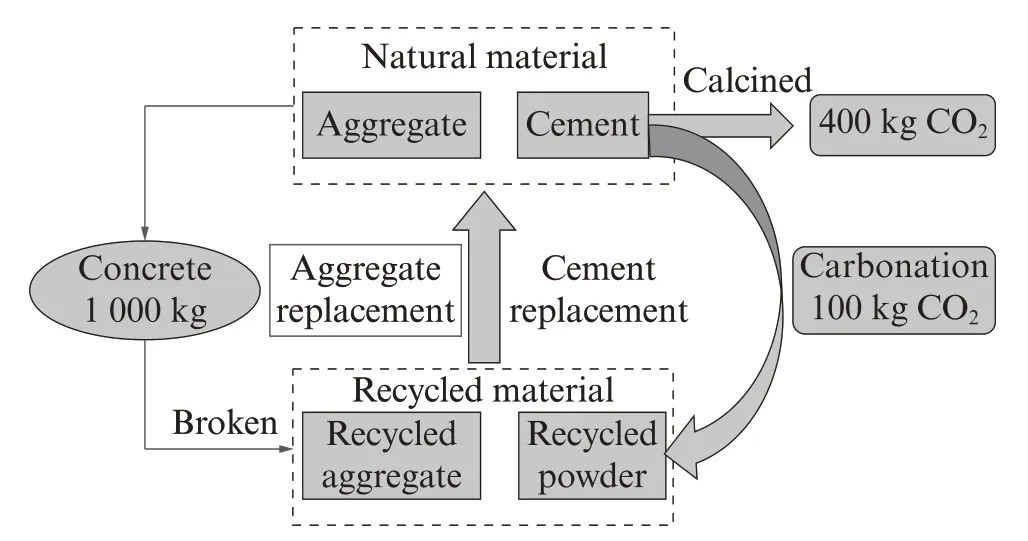

再生微粉碳化后,在一定取代范围内可以替代水泥作为混凝土的胶凝材料.因此CMP 不仅可以吸收部分环境中的CO2,同时还可以减少制备混凝土所需的水泥用量,进一步减少因生产水泥而产生的CO2排放.水泥用量为1 000 kg 时,水泥和混凝土生产的生命周期见图5.由图5 可见,CO2在水泥和混凝土生产环节形成了1 个碳循环;生产1 000 kg 水泥会排放500 kg CO2(包含水泥熟料煅烧和粉磨过程中所有的CO2排放量).基于2.1 碳化再生微粉的热重分析数据可知,1 000 kg 再生微粉会吸收大约100 kg CO2,即单位再生微粉固碳量与单位水泥碳排放量的比值为0.2.

图5 水泥和混凝土生产的生命周期Fig.5 Life cycle of cement and concrete production

将碳循环过程与抗压强度相结合,获取砂浆的CO2排放指数ECO2,用来表征单位强度的CO2排放量,评估再生微粉混凝土的可持续性.ECO2的计算式为:

式中:Rα为再生微粉替代率α时砂浆的CO2排放相对值;UR为单位再生微粉固碳量;UC为单位水泥排放量.

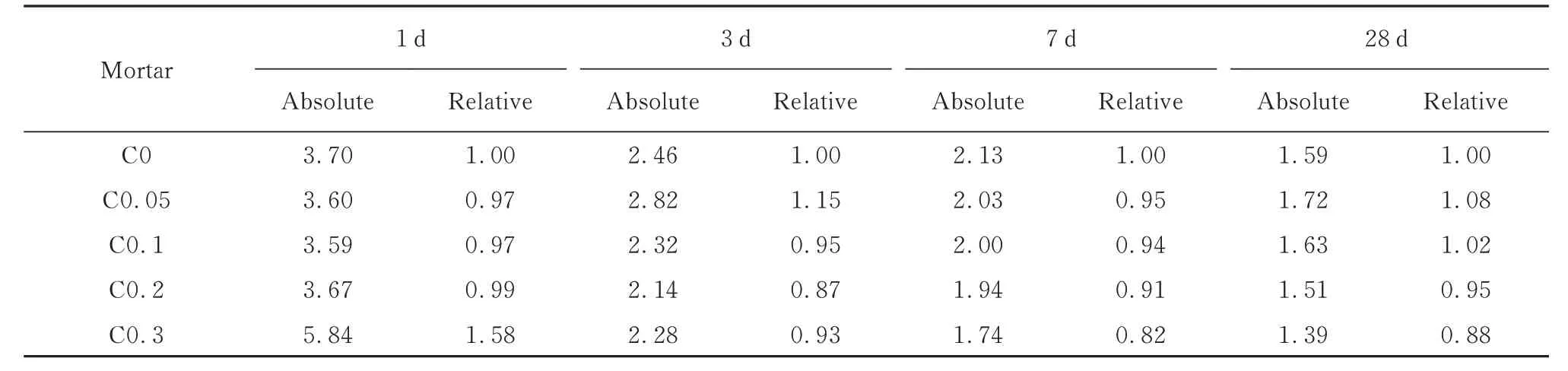

砂浆的CO2排放指数见表4.由表4 可见:在相同强度条件下,掺CMP 砂浆的CO2排放指数小于对照组砂浆C0,单位强度最高可减少18%的CO2排放,这表明碳化再生微粉制备砂浆具有更高的水泥利用率;值得注意的是,砂浆C0.2 单位强度CO2排放量均有减少.

表4 砂浆的CO2排放指数Table 4 ECO2 of mortars

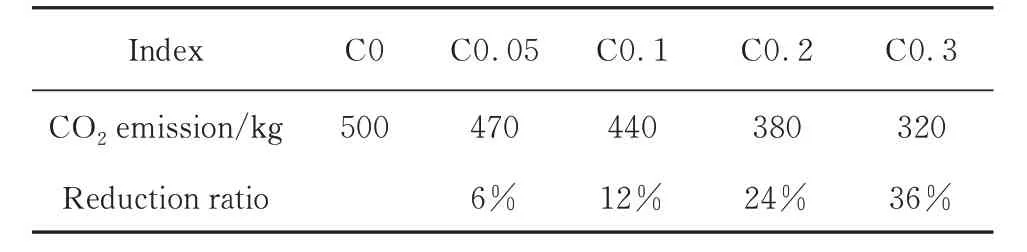

当水泥用量为1 000 kg 时,利用式(1)计算得到砂浆的CO2排放量,结果见表5.由表5 可见,随着CMP 替代率的增加,生产砂浆排放的CO2逐渐减小.

表5 水泥用量为1 000 kg 时砂浆的CO2排放量Table 5 CO2 emission of mortars at a cement use level of 1 000 kg

当CMP 替代率为20%时,一方面可以生产出力学性能较好的砂浆,另一方面CMP 作为再生胶凝材料可以有效降低砂浆对环境的影响.因此,综合考虑CMP 对水泥砂浆力学性能和碳排放的影响,本研究中CMP 的最佳替代率为20%,碳减排可达24%.基于当前试验结果以及环境效益考虑,通过掺入CMP来提高普通硅酸盐水泥利用率是合理的.

3 结论

(1)加速碳化处理将再生微粉里的水泥水化产物转化为碳酸钙和活性硅胶,二者均可与新拌水泥浆发生反应,从而发挥火山灰效应;再生微粉中的微细石英砂颗粒可发挥成核效应,为水泥水化提供额外的成核位点,有效促进水泥早期水化.

(2)与未碳化处理的再生微粉(NMP)相比,利用碳化再生微粉(CMP)替代部分水泥制备的水泥砂浆早期抗压强度有明显提高,CMP 替代率为20%砂浆的1、3 d 抗压强度比NMP 替代率为20%砂浆分别高66.7%、17.6%.

(3)碳化处理可使再生微粉吸收占自身质量10.0%的CO2.碳足迹评估表明,用CMP 替代部分水泥制备砂浆,有助于减少材料生产阶段的CO2排放量,提高硅酸盐水泥的使用效率,单位强度最高可减少18%的CO2排放;当CMP 替代率为20%时,CO2排放量可减少24%.