基于虚拟仿真技术的人机工效分析及装配作业验证

2023-12-09郝青华梁思文裴雨霞

郝青华, 马 宁, 赵 宁, 陈 玮, 梁思文, 裴雨霞

(特种车辆设计制造集成技术全国重点实验室, 内蒙古 包头 014030)

0 引言

装配作业中良好的人机状态可以提高作业人员的舒适度、减少疲劳、降低事故率、提高产能、减少装配时间、降低成本等。 车辆结构设计初期大部分存在不同的人机工程问题,为保证人员的安全与健康,提高工作效率与生产质量, 应充分考虑装配作业姿态的安全性与舒适性[1]。对于产品人机工程问题的确定, 常用的方法主要有实验法及虚拟仿真法[2]。 传统的工程机械装备人机工程设计中一般采用物理模型进行试验,但物理模型制作成本较高,试验周期长,且存在一定的试验安全风险[3]。相比之下,虚拟仿真技术更显优势。

人机虚拟装配作为虚拟现实技术在产品全生命周期领域中的仿真验证工具,以提高设计质量为目标,综合利用计算机图形学技术、建模仿真、人机交互技术等,构建虚拟仿真环境,使操作者可以在虚拟环境中交互式装配、拆卸零件等,对装配作业进行人机工效评估[4]。 通过虚拟仿真分析, 在产品研发的早期阶段及时发现产品设计和工艺规划中的问题与缺陷,实现人机工程分析与校核,减少设计变更,提高产品装配效率与质量,将极大地节省产品在现场制造过程中的装配人力与物力。

1 仿真分析方案设计

人机工效分析结果是产品内部设备布局和结构设计的决策依据,可以及时发现和反馈问题并加以优化,使操作人员在执行任务时更加舒适、高效,进而确保作业安全[5]。 因此, 运用虚拟仿真技术对保障舱人机工效分析研究具有重要的意义。

首先,收集保障舱产品特征、配置和使用环境及其人机关系、作业环境等情况。 其次,开展装配作业人员行为分析, 通过设计需求和主观评价提取作业人员操作行为过程中的典型任务,作为人机工程仿真分析的主要内容。最后,开展人机工效分析,形成仿真分析方案。 不仅分析客观数据,可以确认完成该行为后,作业人员是否舒适度不佳、疲劳度强或对关节、肌肉造成损伤,以验证前期设计功能的实现程度。同时,从仿真分析数据中挖掘作业过程中不适的具体工作姿势,分析这些工作姿势对应的保障舱操作部位,得到针对性优化设计关键点,使人机操作的舒适度、受力等得到切实改善。 人机工效分析方案如图1所示。

图1 人机工效仿真分析方案

2 仿真分析原则与方法

2.1 模型建立原则

建立包括保障舱样机模型、虚拟操作人员、工具、环境模型等, 从而为人机工效评估与装配作业仿真提供数据基础。 在虚拟装配系统中,为了提高实时性,零件实体通过简化的多边形面片模型(通常为三角形面片模型)来描述[6]。 利用IC.IDO 系统提供标准面片三维格式将零件几何模型转化为虚拟面片模型, 用于零件空间外形的表达与显示。获取三维模型的几何类信息(如点、线、面等几何要素信息、几何要素的拓扑信息、装配特征信息等),将这些信息传递至虚拟现实环境。 遍历零件面片模型中的每个面片,判断其属于哪个几何面要素,建立几何面要素和面片间的映射关系, 从而将零件导出信息和虚拟面片模型进行关联,实现虚拟现实环境中零件模型的重构。必要时, 对涉及装配过程仿真的相关零部件进行物理属性建模,规定模型属性类信息(如质量、重心、材质、颜色等),提高系统仿真实时性。

2.2 作业场景建立

根据仿真侧重点和研究内容的不同, 对仿真环境的要求有所差别。 在构建虚拟装配场景时,为了确保操作人员能够在有限的时间和空间内,迅速准确地从车辆内外部、操作平台、显示设备、控制设备中识别重要信息并触发正确操作,模型布置应遵循以下原则:将具有相关功能的结构设置与操作人员布置在相近位置,建立与实际作业环境相符的场景,确保资源布局合理,保证装配作业能顺利进行,为人机工程仿真提供合理、可靠的参考依据。

2.3 作业姿态选择

根据作业要求,选择输入虚拟人体模型身高、体重参数,关节角度范围和关节角度舒适域,采用系统默认的人机工程学中的通用数据。 由于本次仿真的作业姿态仅针对车辆保障舱特定作业的操作人员开展人机工效分析,所以根据作业操作需求进行个性化设置, 自行编辑选择虚拟人体模型姿态。

2.4 分析方法

虚拟装配人机仿真分析方法主要包括: 可视性分析(Visibility analysis)、可 达 性 分 析(Accessibility analysis)、舒适度分析(Comfort analysis)、肢体疲劳度分析(Limb fatigue analysis)、 实施难度分析 (Implementation difficulty analysis)等。

2.4.1 可视性分析

虚拟环境中,可通过虚拟人体视觉窗口,直观反映出人不同姿态和不同位置的视觉范围,即操作对象的有效面积评价出可视性。往往以操作人员眼睛和头部固定时的视野(即静视野)作为评判依据。 在利用IC.IDO 系统进行人机工程仿真过程中,将操作人员眼睛与头部固定视野进一步细化为视野与视锥两大模块,使其更加直观化。

2.4.2 可达性分析

可达性是指装配时, 操作空间接近触及目标部分的难易程度,可分为操作可达、接触可达、盲操可达、不可达四种类型。 可达性分析主要用于考察操作空间内的布置是否处于操作人员可伸及界面内, 分析操作空间内操作人员手伸及性能、上下车通过方便性。如人体可触及到操作部位,但肢体通道空间小、工具活动空间小、无法施加操作力或者可视性极差,也不能称此装配可达性良好。

2.4.3 舒适性分析

舒适性主要分析人体关节的不舒适程度。 舒适性评判主要参考单一不舒适性指数,该指数是美国国家航天宇航局(NASA)提出的针对舒适性的评价指标。此方法是把多个不舒适性指数按一定的关系式进行转换为单一不舒适性指数,再根据单一不舒适性指数(0%-100%)来评判舒适性,指数越小越舒适。 通过定义人体模型关节运动完成预想动作,根据关节处颜色判断舒适性,红色代表不舒适、受力较大,黄色代表一般舒适,绿色代表非常舒适。

3 仿真模型的构建

3.1 保障舱模型

保障舱模型如图2 所示,保障舱为保障车核心,舱长约为6m、宽约为3m、高约为2m,主要用途是用于满足舱内人员和设备的承载要求、车内载员、设备的安全防护、车内人员、设备出入等。

图2 保障舱模型图

3.2 人体模型

人体模型是汽车设计必备的一种测量和模拟分析工具,根据用途不同可分为布置用人体模型、测量用人体模型、动力学分析人体模型和碰撞人体模型等,既有物理模型也有数字人体模型,在车身内部布置设计阶段主要应用的是布置用人体模型[7]。在虚拟环境中创建的人体模型, 是通过综合人体结构模型、人体运动模型、 人体动力模型以及人机评价标准等信息模型创建。 IC.IDO 人体资源模型具有涵盖亚洲、欧洲、美洲、非洲等在内的48 种全球标准人体库模型数据,也可以自定义拓展人体模型和创建姿态库, 使仿真更贴近现实、交互操作更便捷。同时,具有较高灵敏度的120 个自由度人体模型关节,具备人体机构运动学定义能力,能实现舒适性、可达性的实时表达。

仿真研究采用的人体模型依据国家军用标准GJB3207-98《军事装备和设施的人机工程要求》、国家标准GB10000-88《中国成年人人体尺寸》要求,并结合实际情况对人体尺寸做适当的修正, 从而形成了能够基本适应保障舱人体尺寸的人体模型,选取身高170.8mm,体重为66kg 的男性人体模型作为操作人员模型。

3.3 仿真计算模型

在虚拟环境中创建一个与实际情况相近似的虚拟装配空间,主要包括数字样机模型、舱体模型、工装工具模型、虚拟人体模型和虚拟作业场景等,利用IC.IDO 软件中人体基本动作设计功能模块, 完成人体装配工艺操作的定义。同时导入保障车基体模型、虚拟人体模型以及装配环境模型的关联关系, 从而完成保障车人机工程仿真的虚拟场景的构建。

4 人机工效分析及仿真验证

4.1 箱体起吊装配过程仿真分析

4.1.1 保障舱设计方案分析

保障舱内箱体起吊时, 车辆设计方案中未考虑操作人员从地面攀爬至车顶的过程。 即操作人员在箱体起吊前需从地面攀爬到车顶部完成吊钩与箱体的连接工作。结合实际工况,初步设计了两种方案。 方案一:操作人员从车辆驾驶室外侧爬至后方的护罩位置再攀爬上车顶,此方案需在护罩上安装扶手和脚踏,方便操作人员攀爬。方案二:车辆底盘距地面约1.5m,操作人员在打开保障舱侧舱门后, 从保障舱侧后方借助梯子先攀爬至车底盘高度位置,再借助扶手及脚踏爬至车顶。由于护罩位置并非车体主要承重位置,不利于操作人员从护罩位置攀爬,实施难度太大。 因此决定采取方案二对车辆设计方案进行修改,开展人机工效分析及装配仿真验证。

4.1.2 验证结果及优化建议

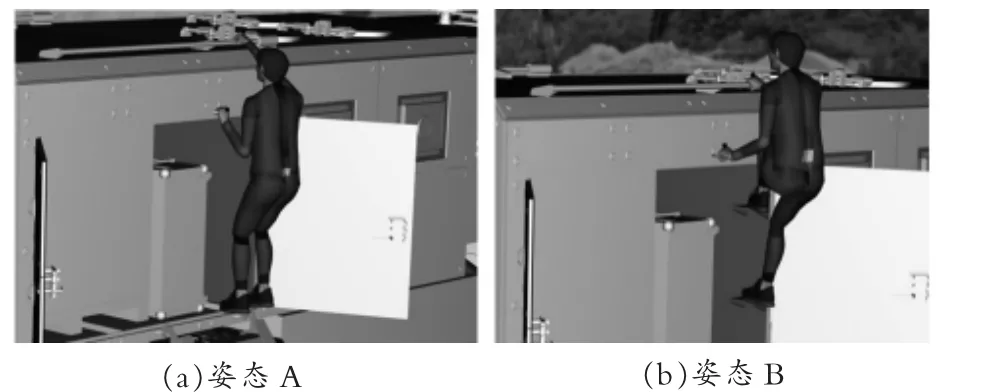

操作人员从地面攀爬至车顶过程中有两种姿态,分别是姿态A、姿态B,如图3 所示。

图3 作业姿态图

经仿真分析, 操作人员在姿态A 和姿态B 下可视性、可达性良好,分析结果如图4 所示。

图4 可视性、可达性分析图

操作人员在姿态A 状态下,若右手扶手位置离门框较近,右手易与门框发生干涉,所以将扶手位置设置在操作人员左侧更为合理。

操作人员在姿态B 状态下, 对左右脚的上下位置进行调整, 可得出左脚在下和左脚在上两种姿势的关节受力程度,如表1 所示。

表1 重要受力关节舒适度对比情况

经分析,第一种姿势右膝关节和右股关节极不舒适,人体模型的肘关节和肩关节所承受的劳动强度均超出了人体所能承受的劳动强度,不符合实际装配劳动强度。第二种姿势左股关节不舒适,整体考虑建议采用第二种姿势。

4.2 保障舱作业过程仿真分析

4.2.1 保障舱设计方案分析

根据实际操作模拟情况, 考虑到操作人员上下车需求,应在侧舱门内外部的旁边增加扶手。 另外,操作人员在攀爬前需打开舱门,当前设计方案中侧舱门开关把手位置较高,操作人员需伸直手臂才可触及,开门用力实施难度较大,应将门把手改到舱门底部位置,方便开关舱门。

4.2.2 验证结果及优化建议

操作人员从地面攀爬至车内过程中有两种姿态,分别是姿态C、姿态D,如图5 所示。 经分析,操作人员在姿态C 和姿态D 下可视性、可达性、舒适性良好。

图5 作业姿态图

5 结论

本文主要研究了保障舱设计方案合理性, 选取适用的人机工程研究方法和人机分析工具对保障舱的作业任务进行仿真分析与评价。 对现有操作人员的作业任务进行针对性分析,验证主观评价的准确性,在动态仿真过程中找到人机操作姿势不佳的映射部件, 确定优化设计需求。 在设计初期就减少甚至杜绝了试制车辆后期返工调试的可能性,大幅提升车辆设计阶段的使用性能,虚拟验证环节有效缩短生产周期,降低制造成本。