调功器在变压器固化炉温度控制上的应用研究

2023-12-09周文锋

周文锋

(广州西门子能源变压器有限公司, 广东 广州 511356)

0 引言

干式变压器具有运行安全可靠、高效节能、低噪音、体积小、维护方便、不易燃等优点,适用于工厂建筑、机场、地铁隧道、学校等对安全要求较高的场所。 在干式变压器的生产过程中,线圈预热干燥、线圈固化等工艺过程非常关键,直接影响干式变压器的产品质量。

干式变压器固化炉主要用于干式变压器高压线圈的树脂浇注物料的固化。在固化炉的使用过程中,关键在于如何准确控制其炉内温度。 传统的固化炉采用温度控制器加固态继电器进行温度控制, 由于受温度控制器的精度限制和固态继电器无法线性调整电流等的等原因,在干式变压器高压线圈的固化过程中, 固化炉的炉内温度精度不足,温度控制效果不理想。 此外,传统温度控制器加固态继电器的控制类型, 由于在温度突变后进行动态调整的过程中有超调现象, 以及不能进行实时电流大小调整的原因,造成能源浪费,增加企业的能耗成本。 因此,如何提高固化炉的炉内温度控制精度和控制效果, 减少能源的消耗, 成为当前变压器高压线圈固化炉温度控制领域的研究热点。

随着控制技术的不断发展, 调功器控制技术被广泛应用于现代工业生产过程中, 其优异的控制精度和节能效果,吸引了越来越多的关注。 本文将调功器控制技术应用于干式变压器固化炉的温度控制过程中, 通过实验对比,总结该技术在固化炉温度控制中的优点,以期为固化炉的炉内温度控制提供新的思路和方法, 同时探究调功器技术在未来固化炉温度控制领域的应用前景。

1 干式变压器高压线圈固化炉介绍

干式变压器线圈固化炉是用于固化干式变压器高压线圈的设备,其主要作用是通过加热的方式,将高压线圈中的绝缘材料固化, 提供高压线圈的绝缘性能和机械强度, 固化炉的工作原理是在控制温度和时间的条件下,将高压线圈放置在固化炉腔内,通过加热系统将炉腔的温度阶梯式升高,当达到所需固化温度时,保持一定的固化炉时间,使得绝缘材料达到最佳的固化效果,形成温度的固体结构,此过程中需要注意温度精度的控制和时间的保持,从而保证高压线圈的绝缘材料不会过度固化或未固化。

2 固化炉传统通断式温度控制

传统通断式温度控制方式的是通过控制固态继电器的接通和断路的方式来控制加热电流的输出从而控制输出功率,如图1 所示。

图1 传统温控器加热控制原理图Fig.1 Schematic diagram of traditional temperature controller heating control

结合下面式(1),当实际温度远低于设定温度时,增加固态继电器的导通时间占比D, 使得加热电流可以直接加载都加热丝上进行加热, 而当实际温度接近设定温度是,减少固态继电器的导通时间D,使得加热电流作用在加热器上的时间降低,从而降低加热功率。但由于该过程只是通断加载在加热丝两端的加热电流进行通断,不会改变加热电流的波形, 因此该方式的温度控制过程会必然存在精度不高的问题。 传统通断式固态继导通占空比如式(1):

式中:D—固态控制器的导通时间占空比;T1—固态继电器的接通时间, 在该接通时间内加热电流可直接作用在固化炉的加热器上;T2—固态继电器的关断时长,该关断时长内加热器处在未工作状态。

3 固化炉调功器温度控制

调功器又称为晶闸管电力调整器和可控硅电力调整器,其以可控硅为基础,使用IGBT 模块等的自动化数字电路为控制核心的电源功率控制器件, 其通常有一个可控的开关元件盒一个控制电路组成, 控制电流根据输入的控制信号,控制开关元件的导通和截止,以控制输出功率的大小,从而改变电加热丝的调节输出功率,原则上无通断动作,从而保证较高的温度控制精度。 此外,在梯级温度的升温阶段,调功器可以根据反馈的温度差,对电加热丝的输出功率进行无极调节, 使固化炉的炉内温度梯度更加均匀。

应用在干式变压器固化炉进行加热温度控制时,其可以根据安装在固化炉内的温度传感器采集到的实时温度数据,该数据将在调功器的上位控制系统内和预设温度进行比较,通过上位控制系统运算,驱动调功器根据温度偏差值来自动确定输出功率的大小,并连续调节加热电流的输出至固化炉的加热丝,当温度高于预设温度时,调功器可根据上位控制系统的要求,自动连续减低电力输出,降低加热功率;当温度低于预设温度时,调功器会自动增加电力输出,提高加热功率。这种反馈控制机制和可连续无级输出加热电流的方式, 可以保持固化炉温度在设定范围内稳定无超调加热。

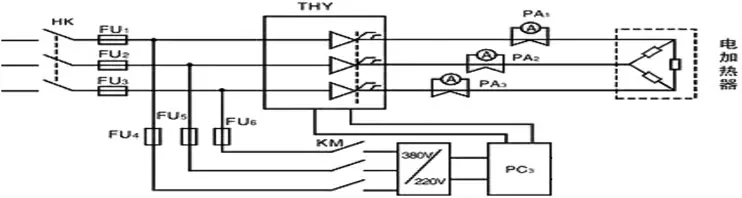

调功器利用晶闸管等电子器件的导通特性, 通过改变晶闸管的导通角度来调整电流的有效功率, 实现动态地根据反馈温度和设定温度的偏差实时调节功率的大小,从而实现对温度的控制。 调节器脉宽增量(载波调频宽度调制)和微调增量(微调电压值)是调节电流和电压的方式,如图2 所示。

图2 调功器加热控制技术原理图Fig.2 Schematic diagram of power regulator heating control technology

调功器控制技术在节能方面也具有很大的优势。传统的控制器为了维持炉内温度不变,需要不断调整输出功率以维持定温水平。调功器控制技术则可以根据炉内温度变化来调节输出功率大小,从而减少能耗,实现节能。

4 调功器与传统控制器在固化炉温度控制和能耗方面的实验对比

4.1 干式变压器高压线圈固化加热温度控制精度对比研究

根据上述的研究分析,关于固化炉的温度控制,由于调功器可以实时调整加热电流的输出大小, 从而实现根据实时的温度反馈偏差的大小来实时调整给定输出电流的大小, 理论上必然比传统通断控制温度的方式更为精准, 因此为了量化对比调功器控制和传统通断式温度控制两种不同的方式对干式变压器固化炉的温度控制效果, 本文使用相同规格型号的干式变压器高压线圈作为温度控制的测试对象, 对两种固化炉的温度控制方式在进行温度变化情况进行测试。

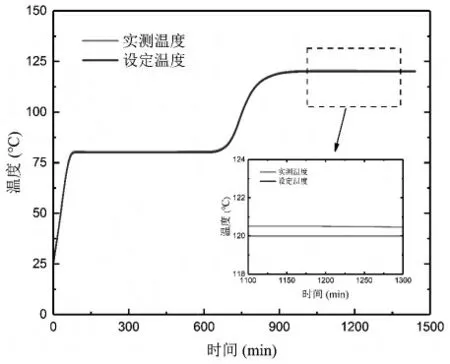

测试使用两种控制方式的加热温度段皆设定为25℃至120℃。调功器和传统温度控制器控制下的固化炉炉内温度变化情况如图2 和图3 所示。从图3 中可以看出,使用调功器控制下的固化炉炉内温度变化曲线较为平稳,炉内温度波动较小,且最终能够稳定在设定温度值附近。使用调功器进行固化炉温度控制时, 温度误差基本在±1℃内。 从图4 中可以看出,在固化炉预热和维持温度过程中,炉内温度变化较为剧烈(波动较大),温度变化梯度不够平缓,温度误差基本在±3℃以内。

图3 使用调功器控制下固化炉的炉内温度变化曲线Fig.3 Temperature variation curve inside the curing furnace controlled by a power regulator

图4 使用传统通断式温度控制下固化炉的炉内温度变化曲线Fig.4 Temperature variation curve inside the curing furnace using traditional on-off temperature control

温度曲线的实验结果表明,与传统通断式控制方式相比,调功器能够更加精准地控制固化炉的炉内温度,且固化炉的炉内温度梯度也更加均匀。

4.2 固化加热能耗对比

为了对比干式变压器固化炉在使用调功器和传统通断式温度控制方式的累计能耗,本文使用相同规格型号的干式变压器高线线圈, 在同一周期(24小时)内对固化炉固化加热单组干式变压器的累计能耗进行测试。两种温度控制方式下的累计能耗对比情况如表1所示。

表1 调功器控制和传统控制在固化单组干式变压器绕组所需的能耗对比Tab.1 Comparison of energy consumption between power regulator control and traditional control in curing single group dry type transformer windings

从表1 中可以看出,调功器控制技术在固化时间和能源消耗方面都有着显著优势,能够在更短的时间内完成相同规格型号干式变压器高压线圈的固化任务,能源利用效率明显提升,节能效果显著。与传统温度控制器相比,调功器固化单组干式变压器时,累计能耗可以节约26.5%。

5 结论

本文基于调功器控制技术在变压器固化炉温度控制上的应用,对固化炉的炉内温度变化、固化时间以及固化所需能耗进行测试, 并与传统通断式温度控制器进行对比和研究。 实验表明,在固化炉温度精度控制方面,调功器能够更加精确地控制固化炉的炉内温度, 温度控制误差基本在±1℃以内且炉内温度梯度更加均匀。 实验表明,在能耗方面,使用调功器控制可节约26.5%的累计能耗。相比固化炉加热的传统通断式温度控制器, 调功器在固化炉温度控制方面具有更高的控制精度和节能效率。

同时, 由于调功器可实时根据需求功率的大小输出给定功率,在本研究进行过程中,我们还发现调功器应用在固化炉温控控制上除了具备温度控制精度和节能降耗的优势外,其还具备可延长加热丝使用寿命的优势。

调功器控制技术在温度控制方面具有较大优越性,尤其在变压器固化领域的应用表现良好, 随着工业生产的发展需求, 调功器控制技术将会成为未来固化炉温度控制领域的重要发展方向。