基于频谱的拉削刀具磨损识别技术

2023-12-09盛青,唐阳,肖航,周知

盛 青, 唐 阳, 肖 航, 周 知

(1.上海汽车制动器有限公司, 上海201814; 2.上海大学机电工程与自动化学院, 上海 200444;3.浙江畅尔智能装备股份有限公司, 浙江 缙云 321404)

0 引言

拉削是一种可以完成键槽、花键、榫槽、锯齿、渐开线、特殊轮廓等复杂形状的快速、高效、高精度的一次性成型加工操作。由于拉削技术在复杂型材的加工中具有较高的精度和一致性, 因此拉削技术被广泛的应用于航空发动机、汽轮机、汽车制动系统等关键零部件的加工制造。

若在拉削加工的过程中发生拉刀的损伤,如磨损、崩齿等, 则会导致刀具刮伤工件从而导致工件报废并增加额外的加工制造成本[1]。 在加工制造的过程中对拉削刀具进行结构健康监测则可以避免刀具过度的磨损、 崩齿等并保证被加工工件的加工质量。 因此拉削制造企业对拉削过程中拉刀的结构健康监测给与了高度的重视。 对拉削刀具进行监测的方法主要包括直接法和间接法。 直接法通常是利用数码显微镜、 光学轮廓仪等测量工具对刀具的状态进行一个直接的测量和评估。 但是直接法通常需要在机床停机的状态下才能进行测量, 所以直接法会打断拉削加工的流水线生产模式从而导致直接法不适合用于实际生产过程[2]。 间接法则是通过监测加工过程中的物 理 量 如 拉 削 力[3-4]、电 流[5]、振 动[6-7]、声 发 射 信 号[8-10]等 对拉削刀具状态进行监测。 尽管拉削力是最直观的反映刀具磨损和加工质量的物理量, 但是测量拉削力的拉削力测试设备是会对机床工作台结构进行干扰的, 这会导致加工的过程会受到影响。 并且昂贵的拉削力测试设备也是一个需要考虑的经济问题。 而对电流信号、振动信号、声发射信号进行采集的传感器则不会对机床本身的结构进行更改, 同时这些传感器的价格也相对拉力测试传感器便宜。 因此通过电流信号、振动信号、声发射信号对拉削刀具进行监测是不错的选择。

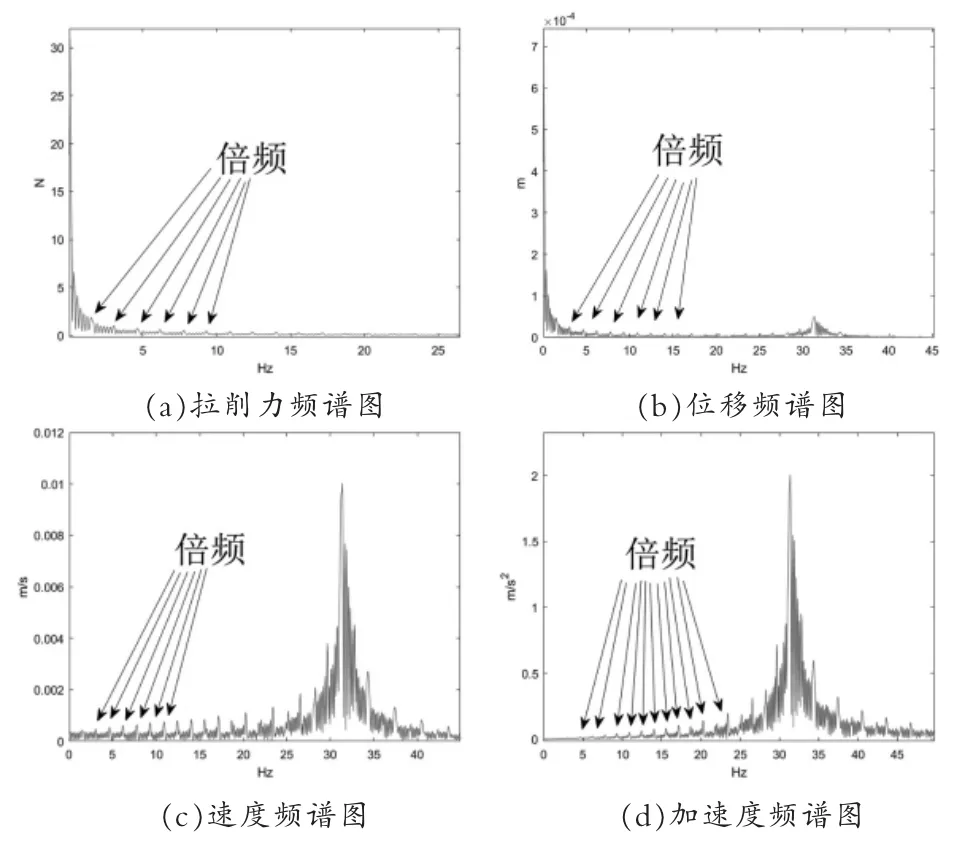

加速度谱对监测刀具磨损和加工质量具有重要意义。学者们考虑到可行性和经济成本,通过频谱图或倍频振幅等来进行刀具磨损监测和加工质量评估。但是基于振动加速度频谱对刀具进行监测并没有直接利用拉削力进行刀具监测那么直观。为了同时保留拉削力的直观性和振动加速度信号的方便性,本文提出了一个基于仿真拉削力推理得出加速度频谱的方法。通过这个方法可以直观的观察得到拉削力频域、位移频域、速度频域、加速度频域的演化过程。并且在拉削力频谱、位移频谱、速度频谱和加速度频谱均可以明显的看见倍频。通过实验的现象可以得出实验结果与数值计算结果有着一样的倍频特征的结果。实验验证了于仿真拉削力推理得出加速度频谱的方法有着较好的准确性。 同时对实验结果进行整理,其相关的整理结果可以得出随着磨损的增加某些特征(如频谱倍频幅值、频域和时域RMS 值,时域振动幅值)有着规律性的变化。

1 频谱计算模型

1.1 拉削力的数值模拟计算

拉刀是一种由多个切削刃组成的材料加工工具, 从第一个到最后一个切削刃大小和形状不断变化。 拉刀在进行切削运动时,每个切削刃切削的材料面积是一定的。其切削面积是由齿增量(RPT)和切削刃宽度决定的,如图1 所示。

图1 金属正交切削模型

根据正交金属切削模型,刀具在X 方向所受到的切削力可以如下表示。

式中:Fr—前刀面的合力;βr—前刀面摩擦角;αr—刀面前角;fc—后刀面摩擦力。 具体内容计算可参照文献[11]。

渐开线拉削主要分为三个部分,第一部分是进齿阶段,拉削排齿逐渐进入工件直到达到工件所能容纳的最大排齿数。 第二阶段是振荡拉削阶段。在这个阶段,拉削由于排齿进出而使拉削力呈现出周期性波动。 第三阶段是退齿阶段。 在此阶段,拉刀末端无新排齿进入工件导致工件所能容纳的刀具排齿从最大值减少到零。 文献[12]有一种绘制这三个阶段拉力时域图的方法。结合公式(1)并根据表1 和表2 可得出整个拉削过程中精拉修齿阶段的拉削力的变化可以表示为图2。

表1 拉削参数统计表

表2 齿宽和齿增量数据统计表

图2 拉削力仿真结果

1.2 频谱的数值模拟计算及分析

将仿真的拉削力作FFT 可得到如图3(a)的频谱图,从图可以看到幅值比较低的倍频。根据式(2)可得出位移的频谱图[13],其结果如图3(b)所示。 从图3(b)可以看到幅值较小的倍频。由于受到一阶模态的影响,一阶模态附近的频率幅值会增大。 对图3(b)的频谱图中每个谐波求导可以得到速度频谱图,结果如图3(c)。 对图3(b)的频谱图中每个谐波求二阶导可以得到加速度频谱图, 结果如图3(d)所示。

图3 数值模拟计算频谱图

从速度频谱图3(c)和加速度频谱图3(d)所示,相对于位移频谱图3(b),图中同频率的谐波级数由于求导的关系,其频率的幅值会增大。图中的倍频幅值也会随着求导阶数的增加而幅值增大。

根据表1 对图3 的倍频频率进行计算, 其计算结果如下[14]。

式中:fmu—倍频值;p—修齿阶段相邻两排圆粒齿间距或者相邻两排花粒齿间距,圆粒尺寸为表2 中i为偶数序号所表示尺寸,花粒尺寸则为表2 中i 为奇数所表示尺寸;v—拉削速度。

对比式(3)的结果和图3 可知,频谱图所出现的倍频频率与计算得出的倍频频率较为一致。 接下来的章节将通过实验数据对频谱图进行观察研究。 其中i 是精拉削阶段的花键排齿序号,pi是排齿对应的位置,hi是相邻排齿的齿增量,Wi则是该排齿的齿宽。

2 实验验证及结果分析

2.1 实验平台

实验平台由LG5720FA-1600 拉床、 加速度传感器、数据采集卡和计算机组成。如图4 所示,加速度传感器安装在工作台的溜板上测量拉削方向上的加速度信号。 加速度时域信号被加速度传感器采集并通过数据采集卡传输到计算机。 加速度信号可以通过快速傅里叶变换从时域信号转换为频域信号。

图4 实验平台

2.2 实验结果分析

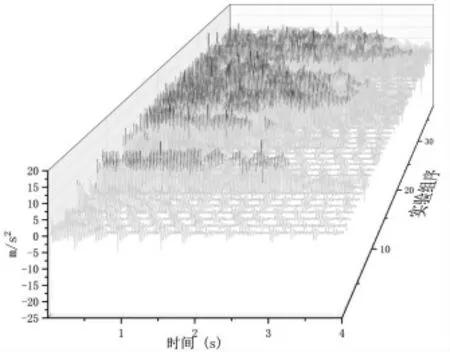

与拉削相关的几何参数如表3 和表4 所示。 加速度传感器沿拉刀的拉削方向收集加速度信号。 从新刀具到完全磨损,刀具可以加工600 套工件。 本次实验的数据库自200 次拉削开始采集, 每隔5 组拉削实验采集一组数据,共采集38 组工件拉削加速度信号。将38 组从0s到4s 的加速度信号绘制到云图中, 其结果如图5所示。随着刀具的磨损,拉削过程的加速度时域信号振幅幅度在相应的时间节点可能在小范围内不规则地波动,但总体上,加速度时域振动幅度随着刀具磨损的增加而增加。

图5 实验加速度时域集

通过FFT 可以获得38 组时域数据的相应频域信号。对38 组频域数据的幅值进行对数变换得到对数频域云图,其结果如图6 所示。从图中可以观察到很明显的加速度倍频信号并且倍频的幅值在整体上都随着刀具磨损的增加而增大。 其倍频值与式(3)计算出来的值较为一致。

图6 加速度频域对数变换集

除了直接观察实验数据的时域和频域外, 对实验数据的时域和频域的数据进行均方根值的计算。 均方根值的计算公式如下式所示。

式中:Xi是N 个数据中的第个数。

38 组频域数据计算后的RMS 值如图7 所示。为了方便观察不同特征之间的趋势,将幅值高的时域RMS 值除350 倍以获得和频域RMS 值相近幅值, 其结果也统计在图7 中。 无论是时域的RMS 值还是频域的RMS 值,可以看出其RMS 值在短期内是没明显的规律的, 是震荡的。但是从长期来看, 随着实验组序的增加 (刀具磨损的加重),其RMS 值呈现出上升的趋势。 其特征是很明显的。

图7 特征统计图

为了更清晰的观察倍频随着磨损变化的规律, 选中了图6 中的一个倍频(30.25Hz)做出相应的统计。 其相应的统计结果如图7 所示。 考虑到同组实验的倍频幅值要大于频域RMS 值, 将30.25Hz 的倍频幅值除274 以方便和其它特征进行数值比较。 从图7 可观察得出,倍频幅值在短期内随着磨损的增加可能并没有较规律的变化,但是从长期看,倍频幅值随着磨损的增加而呈现出增大的趋势。

为了了解时域RMS 值和频域RMS 值以及倍频幅值的特征区别和联系,将时域RMS 值、频域RMS 值以及倍频幅值进行数值比较。从图7 可知,时域RMS 值、倍频幅值和频域RMS值随着磨损的增加,其趋势虽然说略有区别,但是可以说其趋势特征其实是完全一样的。随着磨损的增加,倍频幅值、时-频RMS 值是震荡,但是从长期来看,它们是增加的,并且的增加趋势是有较大的一致性。

3 结束语

本文通过金属正交切削模型和实验参数建立起拉削力时域的数值计算波形, 通过FFT 和拉普拉斯变换可以得出拉削力、位移、速度、加速度的频谱图。这些频谱图均可以观察到倍频的存在。 通过实验可以观察到实验所采集的加速度信号频谱也存在相同的倍频。 通过对时频域的观察可知,随着磨损的增加,时域的振幅以及频域的谐波幅值均会有增大的趋势。 时频域的RMS 值和频域的倍频幅值也有着类似的规律。 通过本文可以得出时域的振动强度和RMS 值已及频域的RMS 值和倍频均能作为监测刀具磨损的特征参数。