矿用钢丝绳芯输送带智能探伤检测装置设计

2023-12-09李凡

李 凡

(晋能控股装备制造集团赵庄煤业,山西 长治 046600)

矿用带式输送机主要在煤矿运输系统使用,而阻燃钢丝绳芯输送带是矿用带式输送机中的关键部件,承担着井下各工作面矿石输送任务,在正常运行过程中托辊、滚筒等关键部件与钢丝绳芯输送带克服摩擦力进行矿石传送,由于摩擦发热,易发生钢丝绳芯输送带外部磨损、内部钢丝断丝、撕裂和鼓包等问题,导致钢丝绳芯输送带断带、撕裂、跑偏、着火等事故,影响煤矿安全生产。输送带必须进行定期检测,主要采取人工检测+探伤装置检测方法。人工主要对钢丝绳芯输送带接头变形、抽头位移和磨损等进行外观检测。与在线检测技术相比,人工检测准确率低、劳动强度大,不适合现代化煤矿输送带检测作业[1]。探伤检测中弱磁检测法是利用霍尔效应对输送带内部进行检测,该方法检测精度高、响应速度快,但易受环境影响,粉尘过大会导致检测精度降低,并影响检测速度[2]。激光检测主要用于带面磨损检测,内部探伤检测效果不佳。机器视觉检测对环境要求较高,不易在粉尘浓度较大的环境使用[3-6]。

针对目前检测中存在的诸多问题,对钢丝绳芯输送带常见带面磨损和内部损毁故障类型进行分析,提出一种采用激光扫描和X 射线检测技术相结合的矿用钢丝绳芯输送带智能探伤检测装置,可在输送带运行过程中完成检测工作,准确识别输送带外部磨损、鼓包、撕边和内部断丝、抽头位移、鼓包等异常状况,具有整部输送带智能缺陷和隐患诊断与预警功能,保证设备安全运行和煤矿安全生产。

1 总体方案

1.1 传统检测技术与方法对比

国外在线检测输送带拉伸强度的方法在应用上也尚不完善。国外研制的SPF 输送带检测仪是利用目前公认的最佳的检测钢丝绳的方法——磁检测法,但是SPF 检测仪对无限不确定长、接头复杂、多根密集并列的钢丝绳芯输送带检测数据的处理,易出现漏检与误判。国内外专家对钢丝绳芯输送带在线无损检测作了大量的研究与测试,而国内现有X 射线透视仪、电涡流检测仪、探片预置检测仪等检测设备穿透力不强,检测的结果不精确。这些设备都需要输送带停机时才可以进行检测,不但影响生产效率,而且这些技术装备只能对钢丝绳芯输送带进行探伤检测,不能满足输送带“外识别、内探伤”的矿井检修作业要求。

1.2 智能探伤检测装置总体技术方案

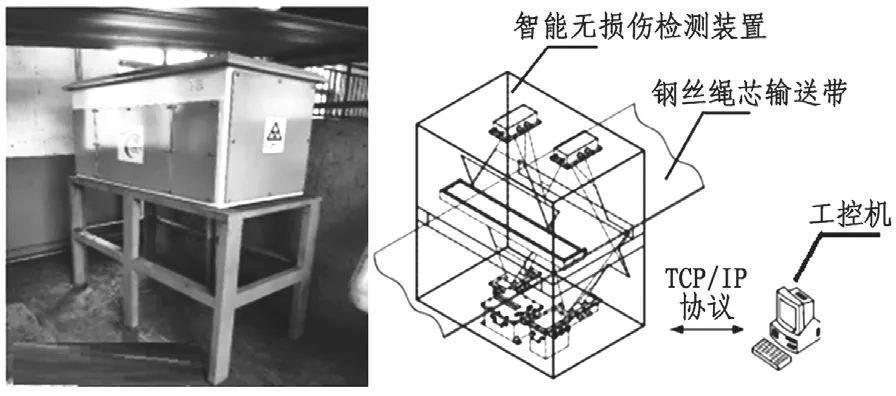

钢丝绳芯输送带智能探伤检测装置是利用激光扫描反射和X 射线穿透输送带成像的原理,将激光扫描器布置于输送带上方和下方,可以扫描带面进行检测,将X 射线发射装置、接收装置布置于输送带正下方,X 射线照射能够直接进入输送带内部钢丝层。控制装置通过以太网将激光和X 射线数据传送到工控机和监控上位机。如图1。

图1 总体技术方案

1.3 工作原理

当X 射线穿过输送带内部钢丝绳芯后会产生不同程度的衰减,X 射线信号经过X 射线接收装置转换为电信号,电信号通过控制装置进行降噪处理后传输至工控机。工控机将电信号进行处理后在监控上位机中可以显示输送带带面橡胶、内部钢丝绳芯、内部损伤的各种状态,从而能够获取输送带内部断丝、带面鼓包、抽头位移等缺陷和隐患。上位机识别到内部缺陷或带面异常的位置并及时发出报警。

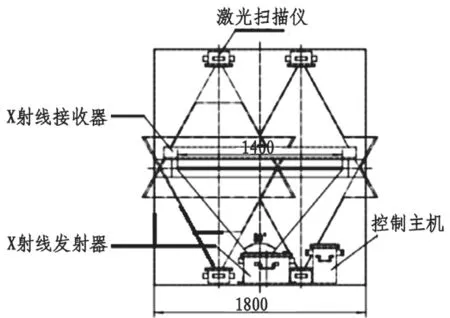

图2 为X 射线照射原理图,通过接收端对穿透输送带的X 射线进行收集,将信号传送至控制装置进行降噪处理后,利用上位机图像显示软件进行实时分析,可以判断输送带内部是否发生断丝、鼓包、抽头位移等缺陷和隐患,可有效避免输送带事故发生。

图2 X 射线检测原理图(mm)

2 装置硬件与软件关键技术开发

2.1 硬件系统设计

钢丝绳芯输送带智能探伤检测装置主要由多个检测设备组成,包括激光扫描器、X 射线发射装置、X 射线探测装置、控制装置等。

1)激光扫描器。分别在装置上方和下方各放置两个激光扫描器,采用4 台激光扫描仪对运行的钢丝绳芯输送带上下表面实时进行扫描。激光扫描器将激光照射在输送带上下带面进行扫描,当照射到带面损伤时,激光发射强度会发生改变,通过接收反射激光的强度,可以准确检测钢丝绳芯输送带带面情况。激光扫描器发射功率≤150 mW。

2)X 射线发射装置。采用1 台X 射线发射箱对运行的钢丝绳芯输送带进行实时内部探伤扫描。该装置(产生和控制X 射线)发射出的X 射线能够穿透目前煤矿使用的钢丝绳芯输送带,输送带内部有断丝、鼓包、抽头位移等缺陷和隐患时,X 射线强度会发生不同程度衰减。X 射线出现数束扇形束,管电压不低于90 kV,连续工作时间大于120 min。

3)X 射线探测装置。X 射线探测装置可以探测穿透过输送带的X 射线,将接收到的各种衰减X射线信号强度进行转换,将射线信号转换为电信号后传输至控制装置。该装置能承受X 射线发射装置直接照射的能量,并能够在输送带正常运行时准确识别输送带内部钢丝绳芯断丝、抽头位移、带面鼓包、破损等缺陷和隐患,在监控上位机可显示输送带内部清晰的成像。

4)控制装置。控制装置是钢丝绳芯输送带智能探伤检测装置的硬件核心,包括控制模块、信号降噪处理模块、数据采集模块、数据传输模块等。通过控制模块可远程控制激光扫描器和X 射线发射装置启动信号检测的开关,通过信号降噪处理模块、

数据采集模块和数据传输模块可对激光和X 射线采集数据进行处理并发送至工控机。

2.2 算法软件开发

1)输送带故障预警算法

深度学习属于机器学习的一个分支,是运用算法从原始数据中提取信息,并用某种类型的模型进行表示,然后使用该模型对一些尚未用模型表示的其他数据进行推断,并通过神经网络“训练”的方式进行学习。该系统利用了深度学习的卷积神经网络开发了输送带故障预警算法。系统实时采集X 射线和激光扫描图像信号,图像信号经过小波变换降噪处理后进行深度学习。首先,系统对输入的图像应用卷积,得到像素的组合作为输出。假设输出是边缘,再次应用卷积,输出将是边缘或线的组合。然后,再次应用卷积,此时的输出将是线的组合,以此类推。卷积神经网络算法相当于在每一层寻找一个特定的模式,再利用特征提取器在深度卷积神经网络中的每一层逐步建立起越来越高层次的输送带图像特征表征,特征经过分类器将对图像进行故障分类,实现输入的是输送带原始图像信息,输出的是该图像预警情况。

2)输送带带面三维重构算法

激光扫描仪能够获取输送带表面图像的点云数据,其扫描资料以点的三维坐标形式进行记录。三维重建算法流程图是利用机器视觉和线激光扫描,系统将实时采集到的输送带表面图像点云数据进行预处理、点云计算、点云匹配和数据融合后,再通过纹理映射,三维重构算法能够重构输送带三维纹理几何模型。系统通过重构完成的输送带表面三维纹理几何模型,能够对带面磨损区域体积和磨损面积进行分析计算,并将计算结果与设定磨损阈值比对,实现预警功能。

① 图像预处理。图像预处理的目的在于改善图像的视觉效果,提高扫描输送带区域的清晰度,有选择地突出磨损、撕边、鼓包等异常图像信息。

② 特征点检测与匹配。特征点主要包括磨损、撕边、鼓包特征点的提取与匹配,基于SIFT 算子的特征提取算法,尺度不变特征转换用来侦测与描述输送带图像中的局部性特征,在空间尺度中寻找极值点,并提取出其位置、尺度、面积等参数。该算子具有能够对实时采集的图像旋转、缩放、光照变化和仿射变换保持不变性的特点。

③ SIFI 算子。首先建立高斯差分金字塔表征,然后将每个像素点与它周围的8 个点,以及上下相邻层的18 个领域点,总共26 个点作比较。当识别到的故障特征点与正常点不一致时,即认定该点是特征点,计算出该特征点的主方向,由此可以将特征点提取出来。利用点云数据三维技术定位并重构出输送带表面的三维形貌,使输送带表面磨损检测的实施和维护变得更为容易,大幅降低了煤矿生产自动化的成本。

2.3 软件算法流程图

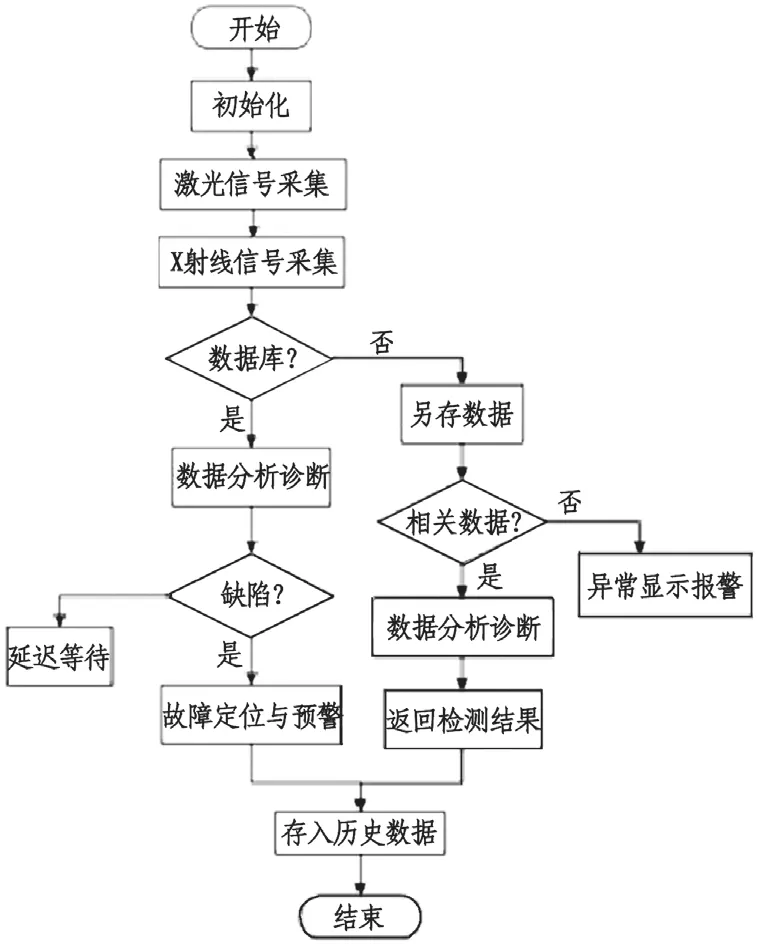

图3 为系统软件控制流程图。为了实现对输送带表面磨损和内部钢丝的准确检测,并将检测信号实时传送至工控机进行故障诊断分析,需要通过软件算法来实现。监控上位机软件需要显示整条皮带表面图形和内部透视图,对所有检测到的外部磨损和内部损伤进行自动识别和定位,对缺陷位置和故障类型进行智能分析和诊断,精确检测输送带表面和内部运行情况,异常数据会存入历史数据,便于后期进行查询。

图3 系统软件控制流程图

如图3 所示,控制装置需要对系统程序进行初始化,对钢丝绳芯输送外部和内部钢丝的接头、钢丝端头等情况进行记录,建立基础数据库。随后通过采集激光扫描信号和X 射线信号分析输送带表面和内部钢丝工况,包括表面磨损、鼓包、撕边和内部钢丝断丝、鼓包、抽头位移等缺陷和隐患,将实时采集的数据与基础数据库进行比对,判断缺陷和隐患类型,并进行缺陷和隐患定位与报警。对于检测到非基础数据库中的状况,系统会自动生成新的数据库,以标准数据库的特征信号作为比对基础,通过相似度分析得出最终的判定结果,对异常位置进行定位,通过监控上位机发出预警信息,便于值班人员快速掌握输送带工况,减少了人为检测的不确定性。

3 实验验证

为验证矿用钢丝绳芯输送带智能探伤检测装置的有效性,制作了装置样机,搭建了实验平台。该平台采用1 m 宽、11 m 长的钢丝绳芯输送带进行检测实验验证,将输送带穿过检测装置,在输送带运行情况下进行在线检测。

如图4 所示,采用该装置对钢丝绳芯输送带带面进行检测,能够准确识别输送带带面磨损图4(a)、鼓包图4(b)、撕边图4(c)等常见损伤,并对缺陷和隐患位置定位。通过缺陷和隐患记录查询,能够直观观测到输送带带面的缺陷和位置,便于输送带检修时对缺陷和隐患进行处理,避免事故发生。

图4 输送带带面检测

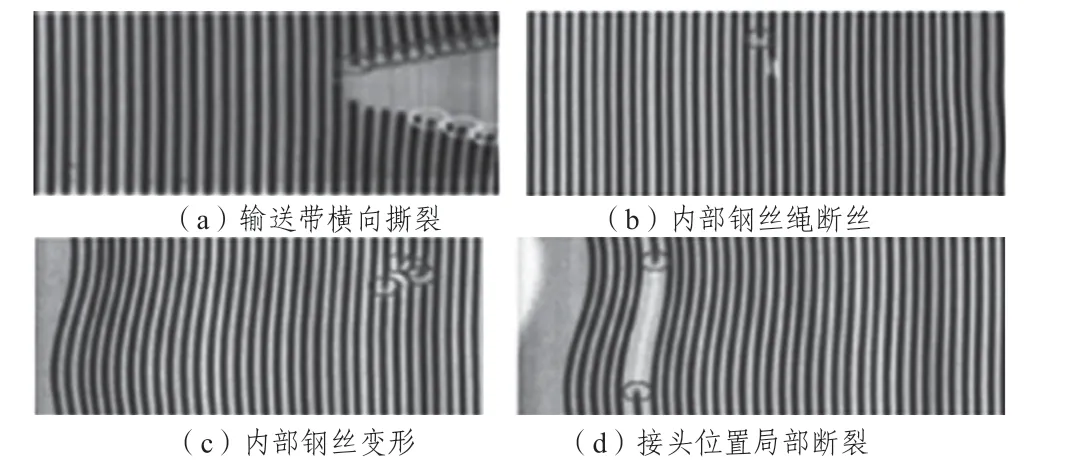

如图5 所示,采用该装置对运行的钢丝绳芯输送带进行实时内部探伤检测,能够准确识别输送带内部横向撕裂、断丝、弯曲变形、抽头断裂等常见内部损伤,并且可以定位缺陷和隐患位置,直观观测到输送带内部的缺陷,及时对输送带内部缺陷和隐患进行处置,消除事故风险,有效避免事故发生。

图5 输送带内部检测

4 结语

矿用钢丝绳芯输送带是煤矿煤流运输系统中的关键部件,针对钢丝绳芯输送带日常检修维护存在人工劳动强度大、准确度低、效率低、盲区多等问题,通过分析和总结钢丝绳芯输送带常见外部磨损、内部损伤等缺陷和隐患类型后,提出了基于激光和X射线的钢丝绳芯输送带智能探伤检测方案。该套智能探伤检测装置可以准确识别输送带外部磨损、鼓包、撕边和内部断丝、抽头位移、鼓包等异常状况,并对整部输送带进行缺陷和隐患诊断与预警。

矿用钢丝绳芯输送带智能探伤检测装置基于激光和X 射线检测技术,开发了测试平台和监控系统。实验结果表明,该装置可有效实现对钢丝绳芯输送带外部磨损、内部断丝、抽头、扭曲、接头长度变化等失效特征检测,并可准确判断钢丝绳芯输送带的外部和内部缺陷和隐患点。该装置的识别准确率≥98%,为及时消除缺陷和隐患提供技术和数据支撑,可有效避免输送带事故,保障煤矿安全生产。