巷道过地质构造冒漏区围岩控制技术

2023-12-09徐自军申于甲

王 琛 徐自军 申于甲

(中检集团公信安全科技有限公司,山东 枣庄 277100)

巷道在掘进过程中破坏了原岩整体稳定性,导致原岩内产生裂隙带[1]。随着应力持续作用,裂隙带贯通,对围岩产生剪切破坏,降低了原岩承载强度,形成围岩“松动圈”[2-4]。地层中发育断层的情况下,断层对原岩已造成了严重破坏。巷道掘进过程中遇到断层,断层的形成和巷道的掘进对原岩破坏的双层叠加,围岩形成破碎带,“松动圈”会加大,需要加强支护,才能安全穿过断层。目前国内外学者致力研究围岩破碎机理及控制技术,如崔慧鑫在“巷道冒漏区围岩安全支护技术应用”中提出了缩小支护间排距、增加柔性支护;苏楠在“特厚煤层巷道冒漏区顶板控制技术”中提到锚索吊棚支护等。但是多数学者研究的破碎、冒漏围岩控制技术仅局限于传统锚杆(索)等支护中,未从根本上对围岩应力消除、应力控制进行分析研究。由于传统的锚杆(索)支护主要利用锚固剂锚固作用悬吊在支护区围岩中,通过对杆体安装承载件并对杆体施加预应力[5],形成连续稳定的应力梁结构,实现对围岩支护作用,但是在围岩“松动圈”中锚杆(索)锚固强度低、支护质量差、支护失效率高,达不到预期支护效果[6]。本文以乌化一矿9106 回风顺槽为研究背景,对巷道掘进期间顶板冒漏区采取“人工假顶、架棚、注浆锚索”等联合支护措施。

1 概述

乌化一矿9206 回风顺槽位于8206 采空区下部,东为辅助水平皮带上山,北为井田边界,距边界保护煤柱58.8 m,南为9206 工作面,西为实体煤。

9206 回风顺槽掘进长度为800 m,施工断面宽×高=4.2 m×3.5 m。9206 回风顺槽沿9#煤层底板掘进。9#煤厚1.7~2.2 m,平均1.9 m,含夹矸2~3 层,夹矸岩性多为黏土岩、泥岩和碳质泥岩,顶板岩性为灰黑色砂质泥岩,底板为砂质泥岩或砂质黏土岩。顶底板岩性见表1。

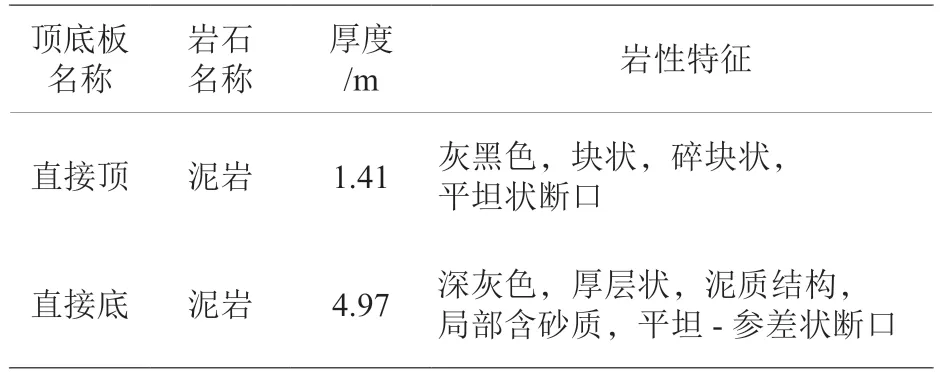

表1 9#煤层顶底板岩性表

9206 回风顺槽掘进至377 m 处揭露DF12 断层,断层落差为1.9 m,倾角为57°。巷道掘进369 m(距断层8 m)出现冒漏,冒漏带长度为4.2 m,宽度为3.5 m。冒漏区呈不规则半圆球状,最大冒漏高度为1.7 m,冒漏岩体以杂乱无章的泥岩、块状砂岩为主。冒落区位于断层上盘。

2 巷道冒漏机理

1)断层充填物不稳定。DF12 断层上下盘围岩稳定性差,受准备巷道掘进影响,断层区围岩应力重新分布,导致断层带附近围岩受牵引力影响出现失稳。同时,该断层主要为拉伸断层,在断层上下盘之间存在填充物,主要以不规则小块泥岩及砂岩为主,胶结稳定差,无法形成连续稳定的承载顶板,在外力作用下很容易发生矸石滑移。

2)集中应力影响。9206 回风顺槽在掘进至断层区时在断层区内形成集中应力区,集中应力主要以垂直应力为主,应力对断层两盘附近煤岩体产生剥离破坏作用。随着巷道掘进延伸,应力持续作用造成断层处岩体破碎垮落,并使巷道迎头岩体产生裂隙区[7]。

3)围岩“松动圈”影响。通过围岩窥视孔观察发现,巷道掘进距断层20 m 处时围岩产生裂隙带,并形成围岩“松动圈”。当巷道掘进距断层10 m 处时围岩“松动圈”范围达6.7 m,原顶板锚杆锚固段位于“松动圈”内,锚杆支护效果差,无连续稳定的承载梁结构及承载单元[8]。

4)围岩承载强度低。巷道掘进的9#煤层埋深为650 m,巷道沿煤层底板进行掘进。煤层顶底板主要以泥岩为主,煤层单轴抗压强度不足15 MPa,煤层以及顶底板岩体在高应力作用下承载强度低,巷道开挖后产生卸压破坏作用,导致围岩产生塑性变形[9]。

3 冒漏区围岩控制技术

3.1 冒漏区围岩控制

9206 回风顺槽掘进至369 m 处顶板出现冒漏,巷道掘进前需对冒漏区围岩进行控制。冒漏区处理方案为:补打密集组合锚索→冒漏区内补打单锚索→施工人工假顶→注浆填充→架设U29型钢棚。

1)在距冒漏区10 m 处开始补打密集组合锚索,主要防止受冒漏影响附近围岩出现牵引垮落。每排3组组合锚索,布置间距为2.0 m,排距为3.0 m,共计补打4 排。每组组合锚索由3 根直径为21.8 mm 锚索组成,其中2 根长度为8.3 m,1 根长度为10.3 m。托盘采用异型拱形钢托盘,长度及宽度为0.5 m。

2)冒漏区外围组合锚索施工完后,将冒漏区下方矸石清理干净并搭设工作盘,采用锚索钻机向冒漏区内补打单锚索。锚索长度为5.0 m,直径为17.8 mm,补打锚索数量以冒漏区范围大小而定。锚索补打后安装钢筋网、托板并预紧。

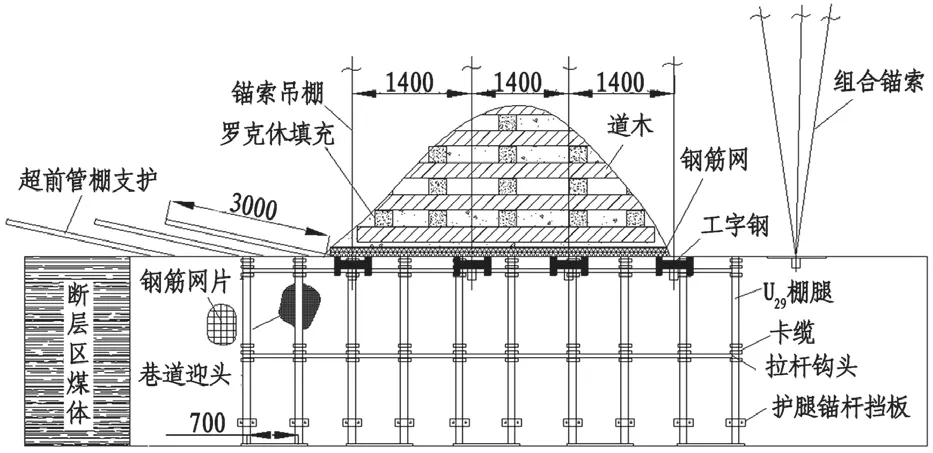

3)单锚索施工后对冒漏区进行人工假顶施工。首先在冒漏区下方施工4 架锚索吊棚,每架锚索吊棚长度为3.8 m,由工字钢梁和3 根锚索组成。锚索吊棚垂直巷道走向布置,布置间距为1.5 m,第一架锚索吊棚布置在距冒漏区边缘0.5 m 处。锚索吊棚施工完后在其上方依次铺设钢筋网、风筒布、道木,并对吊棚进行预紧,最后对冒漏区内注射罗克休膨胀剂。如图1。

图1 冒漏区人工假顶支护剖面示意图(mm)

3.2 过冒漏区后围岩控制

冒漏区控制后巷道继续掘进,为了防止断层区顶板再次出现连续冒漏现象,在365~400 m 段顶板采取“超前管棚+注浆锚索棚+U29型钢棚”联合支护,如图2。

图2 9206 回风顺槽断层区联合支护示意图(mm)

3.2.1 超前管棚支护工艺

断层区顶板岩体抗载荷能力差,承载强度低,通过对工作面顶板施工超前管棚体,形成连续稳定的梁效应结构,从而防止超前应力作用导致顶板破碎、垮落事故发生。

1)超前管棚支护体采用无缝钢管焊制而成,管棚中部为中空,端头为削尖实芯结构。管棚支护体长度为3.0 m,外径为30 mm,内径为20 mm,削尖实芯长度为0.5 m。钢管壁均匀布置3 排卸压小孔,每排布置5 个,卸压小孔直径为8 mm。

2)采用手持式钻机进行管棚支护孔施工。巷道迎头每排布置15 个孔,孔间距为0.3 m,钻孔开口位置距巷道设计顶板0.2 m。所有钻孔以3°仰角布置。

3)钻孔施工完后安装管棚支护体,安装后巷道方可继续掘进。掘进时托顶施工,每掘进0.8 m在管棚支护体下方施工一排锚杆(索)支护。

3.2.2 注浆锚索棚施工

1)与传统单锚索支护相比,注浆锚索支护实现了注浆与锚注协同支护,通过注浆对钻孔壁破裂岩体进行填充、黏接,提高围岩韧性及抗载荷能力[10]。同时,注浆液能够使锚索支护体与孔壁岩体胶结为一体,实现锚索全锚支护作用,即缩短了传统注浆、锚杆(索)施工时间,又提高了锚索应力梁支护作用。

2)注浆锚索长度为8.0 m,直径为28 mm,采用9 股直径为7 mm 反麻花钢丝组成,如图2(c)。锚索中部安装一根直径为14 mm 无缝中空钢管,钢管延伸至注浆锚索底端1.5 m 处,注浆锚索底端布置主注浆孔和辅助注浆孔。锚索延展率为16%,屈服强度为650 MPa。

3)梯形棚由2 根圆钢、9 根螺纹钢和3 块托板组成,如图2(b)所示。圆钢长度为4.0 m,直径为20 mm,螺纹钢长度为0.5 m,直径为15 mm。圆钢与螺纹钢焊接成梯形结构,在梯形架上均匀焊制3 块托板,托板长度及宽度为0.3 m,托盘中部布置一个直径为30 mm 锚索支护孔。

4)注浆锚索棚施工工序如下:施工锚索支护钻孔(孔深为8.0 m,直径为30 mm)→锚注注浆锚索→安装梯形棚→注浆施工。注浆材料采用聚氨酯有机化学注浆材料,该材料主要由聚氨酯预聚剂和催化剂等部分组成。注浆锚索棚布置排距为3.0 m。

3.2.3 架棚、喷浆支护

1)DF12 断层区长度为40 m,断层区顶板支护后在365~400 m 段安装U29型钢棚。钢棚由棚腿、弧形顶梁、拉杆组成。棚腿及顶梁采用U29型钢焊制而成,棚腿长度为3.5 m,每节弧形梁长度为2.3 m,每节弧形梁端头为“L”型弧形结构。2 节顶梁搭接长度为0.2 m,顶梁与棚腿之间搭接长度为0.4 m,搭接处采用双组卡缆进行预紧。

2)U29型钢棚布置间距为0.7 m,断层区共计安装50 架。钢棚安装后保证顶梁与顶板接触严实,如顶板破碎区无法实现顶梁完全接顶时采用水泥背板填充。

3)待所有钢棚架设完成后从365 m 处开始对巷道表层全覆盖喷浆施工。喷浆主要作用是利用混凝土凝固后具有刚强度黏结固化作用,可将巷道永久支护与围岩黏结为一体形成一定厚度的圆拱梁结构,从而共同承载围岩应力。喷浆混凝土采用水泥、细沙、石墨以1:2:2 混合而成,喷浆厚度为150 mm。

4 实际应用效果分析

9206 回风顺槽过断层区采取联合支护技术后,从经济效益、围岩控制等方面分析了实际取得的应用效果。

4.1 经济效益

通过对DF12 断层区采取联合支护后巷道顶板沿锚杆(索)支护失效现象、围岩变形、破碎现象得到了明显控制,避免了巷道二次复修工程量及工程费用,预计可减少失效锚杆(索)补打支护费用、修巷费用、人工费用达24.2 万元。

4.2 控制了围岩变形现象

为了对比分析联合支护围岩变形情况,在巷道380 m 处布置一个测点,测点顶板上安装一台YH-300 型顶板离层仪,两帮布置红外位移监测仪,通过30 d 现场观察,观察结果如图3。

图3 联合支护后断层区围岩变形曲线图

联合支护后在0~10 d 范围内两帮移进量、顶板下沉量呈直线上升趋势,顶板下沉量为140 mm,两帮移进量为175 mm。在10~20 d 范围内围岩变形速率降低,20 d 后围岩变形趋于稳定,顶板最大下沉量为180 mm,两帮最大移进量为250 mm。

4.3 降低了支护失效率

采取联合支护前由于围岩破碎严重并形成围岩“松动圈”,导致顶板锚杆(索)支护失效率达19%。采用联合支护技术后,控制了围岩变形、下沉、冒漏现象,控制了围岩“松动圈”范围扩大,提高了围岩承载强度,围岩内支护失效率降低至3%以下,强化了冒漏区支护质量。

4.4 提高了巷道掘进效率

联合支护前传统锚杆(索)支护对断层区围岩变形现象控制效果差,巷道每掘进5.0 m 需对后方10 m 范围内顶板及两帮围岩进行修复并二次补强支护,导致巷道掘进效率低。现场观察发现过冒漏区前期巷道掘进量不足1.8 m/d。采用联合支护技术后,强化了施工工序,降低了巷道二次修复施工工程量,后期过断层应力区掘进效率提高至5.4 m/d。

5 结语

通过对9206 回风顺槽过DF12 断层区围岩采取联合支护技术后,成功解决了构造应力牵引造成顶板破碎冒漏、围岩收敛严重、围岩控制难度大、支护效果差等技术难题,有效降低了断层区围岩变形量以及支护失效率,为类似地质条件下巷道掘进支护提供了实践支护依据。