高河能源W3305 工作面过Xw44 陷落柱技术方案优化研究

2023-12-09王鹏

王 鹏

(山西潞安化工集团高河能源有限公司,山西 长治 047100)

陷落柱广泛分布在我国煤炭产区,陷落柱的存在直接影响了煤矿的安全高效生产[1]。为了使回采作业顺利进行,必须采用综采工作面过陷落柱相关技术方案[2]。本文重点介绍高河能源W3305 工作面过Xw44 陷落柱技术方案在超前探测、生产组织、注浆加固、设备检修方面的优化,为综采工作面安全高效通过陷落柱提供了方法和经验。

1 概况

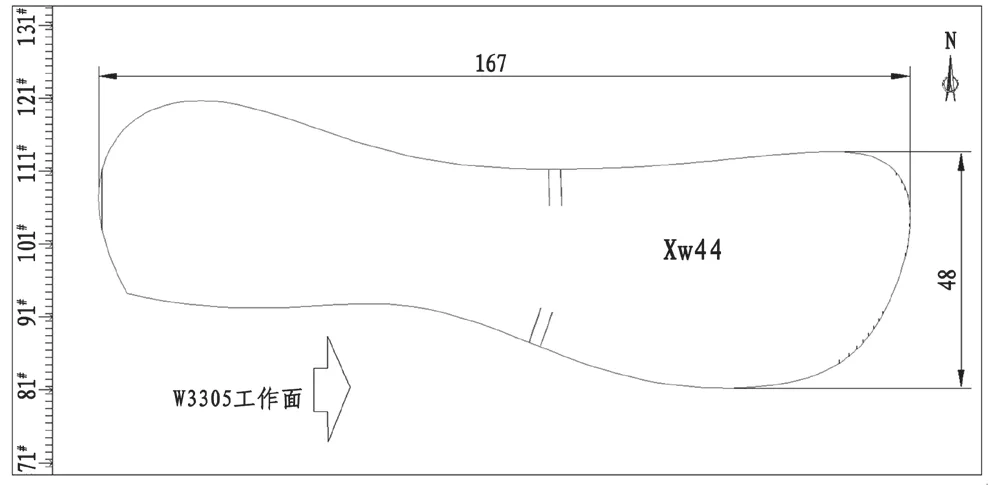

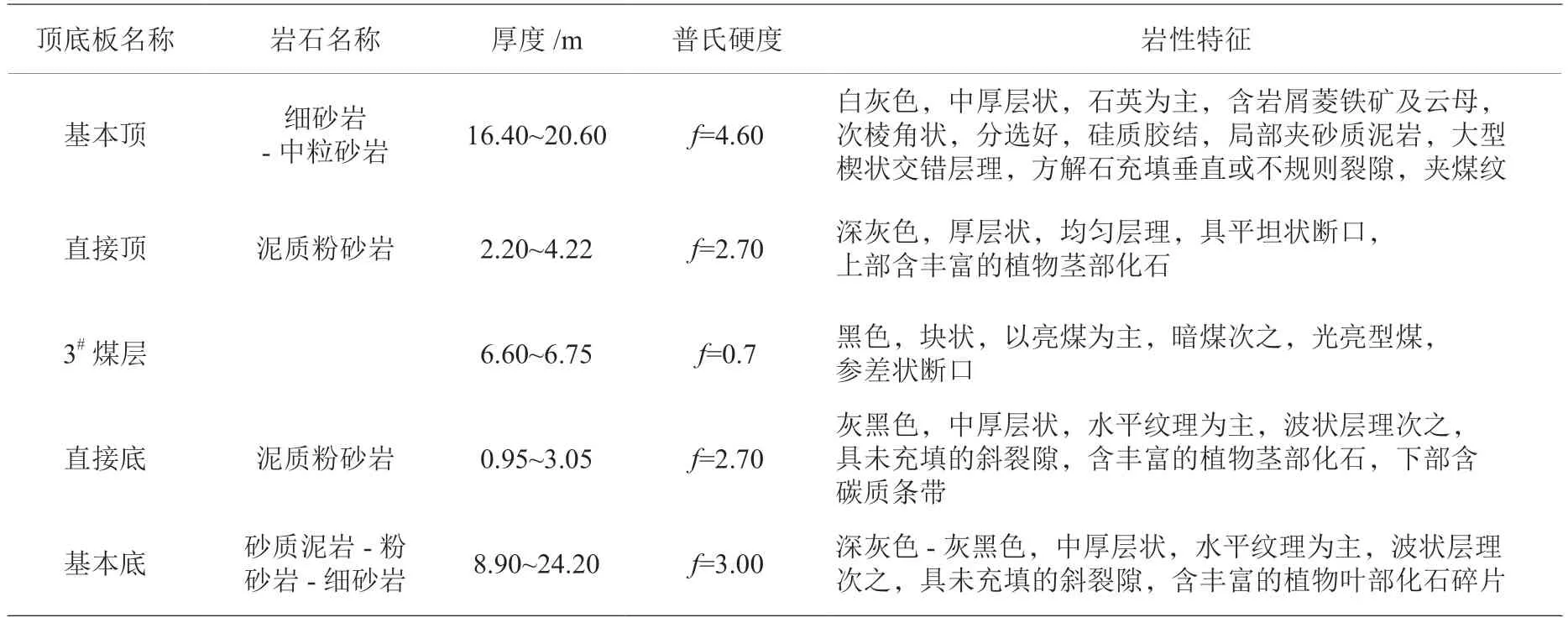

W3305 工作面为高河能源西三盘区工作面,南北均为未采区,东面接+450 m 水平北翼大巷,西面为矿界。该工作面所采为3#煤层,煤厚5.25~8.4 m,平均厚度6.83 m,煤层最大倾角为9°,平均4°。W3305 工作面按三进一回布置,即胶带顺槽、进风顺槽、辅运顺槽进风,回风顺槽回风,胶带顺槽长2777 m,进风顺槽长2727 m,辅运顺槽长2780 m,回风顺槽长2830 m。W3305 工作面切眼长度320 m,可采长度为960 m。煤层顶底板赋存情况见表1。根据三维地震勘探及实际钻探结果,工作面推进至338 m 进度处将揭露Xw44 陷落柱。Xw44 陷落柱位于工作面中部,在工作面回采范围之内。该陷落柱长轴为东西方向,长轴长167 m,短轴为南北方向,短轴长48 m,如图1 所示,预计该陷落柱在工作面338~505 m 进度范围内,正规81#~121#架范围间揭露。

图1 W3305工作面Xw44陷落柱揭露范围平面示意图(m)

表1 W3305 工作面煤层顶底板赋存情况表

2 常见问题分析

煤矿综采工作面处理陷落柱,会根据陷落柱的揭露范围、形状、导水性、硬度等来确定回采方法,主要包括另开切眼和强行通过两种方法[3]。经前期探测,W3305 工作面Xw44 陷落柱呈椭圆形分布,不导水,不富水,柱体内岩性主要为泥质砂岩、中-细粒砂岩、泥岩等,胶结性好,硬度中等,预计正常涌水量5~10 m³/h,最大涌水量40~50 m³/h。强行回采过Xw44 陷落柱与另开切眼跨陷落柱回采相比较,增加回收煤炭资源45.9 万t。综合考虑,确定采用预裂爆破配合采煤机切割方式通过。

1)揭露范围的不确定性

回采过程中,陷落柱的揭露范围直接关系到预裂爆破、注浆加固、工序组织调整等方面,但目前常用的探测技术无法准确确定陷落柱的实际揭露范围,队组一般根据回采过程中的陷落柱的揭露情况,进行经验估计,以确定后期的组织安排。

2)顶板煤墙破碎情况严重

工作面推进至陷落柱区域时,存在煤墙片帮严重、顶板破碎冒落等情况,严重影响工作面的正常回采[4]。在煤墙片帮、顶板破碎情况发生后,一般采取注浆加固进行补救,但需提前支护,工序紧张,加固效果差,影响工程质量,且人员作业安全风险高。

3)工序繁杂,生产组织不稳定

预裂爆破配合采煤机切割方式通过陷落柱,包括有超前探测、打眼放炮、注浆加固、设备检修、机组割煤等主要工序,随着陷落柱揭露范围的扩大,各工序工作量也相应增加,由于各主要工序之间在空间和时间上存在相互影响的情况,如果没有合理的组织安排,必然造成进度滞后。

4)设备故障率高

过陷落柱期间,虽然陷落柱区域经过预裂爆破,岩体已大面积破裂,但存在留底及大块岩石残留的情况,需要采煤机进行破岩通过。但采煤机截割过程中,截齿磨损情况严重,各部位连接螺栓受振动影响易松动;前部刮板输送机运输过程中,受运输岩石影响,刮板两侧磨损情况严重,接链环、链条受拉存在变形开裂情况;转载机、破碎机运行过程中,受运输岩石影响,刮板磨损情况严重,破碎锤头易出现松动;液压支架由于放炮及推溜影响,千斤顶窜液、高压胶管漏液情况极易发生,影响正常推进;胶带输送机运输过程中,皮带面易受岩石冲击破损,卡扣磨损严重,托辊损坏数量增多[5]。以上问题直接影响设备的运行稳定性,如若发生故障,将导致进度停滞,影响整体推进。

3 技术方案的优化

3.1 陷落柱边界超前探测施工工艺

在工作面推进至距离陷落柱预测边界50 m 时,在陷落柱预测揭露段煤墙布置水平探眼,以确定陷落柱揭露位置及揭露范围变化趋势。陷落柱揭露后,每推进8 m,使用ZRS31 液压钻机在陷落柱揭露区域前后10 m 范围内各打设4 个探眼,要求探眼垂直煤墙,顺煤层倾角方向打设,孔径42 mm,开孔高度1.5 m,深8 m,间距2.5 m,如图2 所示。工艺流程:敲帮问顶→逼帮→准备打眼设备、工具→打眼→清理现场。若某一探眼见岩则停止施工,可根据眼深确定陷落柱边界距该处煤墙的距离,下一循环超前探中,该处不必进行探眼施工。通过陷落柱边界超前探测施工工艺,已探明推进方向8 m 范围内的陷落柱边界位置,为生产组织提供准确的预测数据。

图2 陷落柱边界超前探测示意图(m)

3.2 预注浆加固工艺

随工作面回采推进,预计陷落柱最先在正规94#~117#架处揭露。在工作面94#架至117#架段进行预注浆(晋安加固Ⅰ号)加固,并经现场揭露校正陷落柱边界,提前8 m 对陷落柱边界的煤岩分界处进行注浆。

1)注浆孔布置。使用ZQS-50/118S 风动煤钻,孔深8 m,孔径42 mm;下排孔距底板1.5 m,垂直煤墙或巷帮打设;上排孔距底板2.5 m,仰角30°(1 m 抬高0.5 m)打设;注浆孔水平间距3 m,三花布置,循环步距4 m。

2)注浆泵。长× 宽× 高为1000 mm×600 mm×1000 mm,整机质量120 kg,动力源为高压风动,进气压力0.4~0.6 MPa,注浆压力0~12 MPa。

3)注浆材料。采用潞安民爆的晋安加固I 号注浆材料(双组分A 料、B 料)。材料及浆液无毒、无味,不会被点燃,浆液凝胶时间可根据现场工程与水文地质情况进行调整,固结体有膨胀性。注浆过程中反应温度低于40 ℃,凝胶时间<30 min。

4)工艺流程。首先按照设计的钻孔位置、参数和规定的施工顺序进行钻孔并检测钻孔质量,然后安装注浆管及封孔部件。在确保管路通畅、设备正常的情况下,准备浆液,开泵注浆,完成注浆工作。最后清洗注浆设备、管路附件系统。

5)施工工序。开启气源开关试运行注浆泵→开启搅拌机观察搅拌机是否运转正常→连接孔口混合器和注浆管→根据现场配置的吸浆设备容器,配料工将等量的A、B 料分别加入各自的吸浆桶内,并时刻关注其余量,及时加料→开泵注浆→待注浆压力达到12 MPa 或煤墙出现流浆的现象时,关闭气源开关、注浆泵结束单孔注浆→按同样的程序对剩余孔进行注浆→注浆完毕后,拆除孔口混合器和注浆管→在搅拌机中加入清水,开启注浆泵进行洗泵,至注浆管流出清水时继续清洗5 min 之后,方可停止。

3.3 生产组织优化方案

根据过陷落柱期间的各工序的先后顺序,充分考虑各工序间的影响范围,优化工序衔接,制定详细的施工工序:工作面陷落柱边界超前探测→工作面探测到陷落柱段煤岩分界处预注浆加固→陷落柱深孔预裂→采煤机配合放炮破岩的方式推进→工作面陷落柱煤岩分界点超前探测→下一个循环。

采用“三八”工作制,0 点班和4 点班生产,8点班检修。根据陷落柱揭露范围及时调整生产组织,以工作面30 m 揭露范围为界限。

1)当揭露范围≤30 m 时,该阶段陷落柱揭露区域需打眼放炮,机组截割破岩推进速度慢,同时检修、放炮作业交叉作业,为保证设备检修时间,每日4 点班开机时间延迟至18:30,次日0 点班停机时间10:00,生产班之间实行不停机交接班。圆班按两刀煤组织:8 点班检修、打眼放炮,4 点班和0 点班生产,4 点班生产任务0.5 刀,0 点班生产任务1.5 刀,要求每日0 点班交班机组停在150#架往机尾范围。

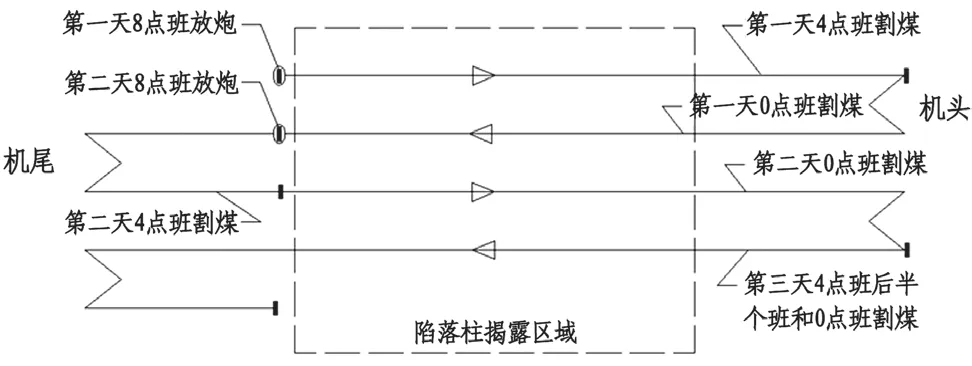

2)当30 m <揭露范围≤45 m 时,该阶段,陷落柱范围增大,放炮后机组截割通过岩石区域时间增加,打眼放炮时间增加,结合各工序用时调整生产组织。按照3 个圆班4 刀煤组织生产:第一天8 点班放炮后,4 点班向机头方向割煤(通过陷落柱1 次),交班机组停在30#架往机头;0 点班机头错两个刀,交班机组停在陷落柱机尾侧(过陷落柱1 次);第二天8 点班放炮后,4 点班机组向机尾割煤,机尾错2 个刀,交班机组停在陷落柱机尾侧(未过陷落柱);0 点班机组向机头割煤(过陷落柱1 次),机头错2 个刀,交班机组位置机头双刀;第三天不放炮,8 点班和4 点班前半个班检修,接班机组位置机头双刀,机组向机尾割煤(过陷落柱1 次),机尾错2 个刀,交班机组停在陷落柱机尾侧(机组由机头向机尾割煤通过陷落柱,为防止大块岩石不断通过机组机身对采煤机和输送机造成损伤,机组空刀行进至陷落柱机尾侧,由机尾侧截割至机头侧,最后空刀返至机尾侧),由4 点班后半个班和0 点班共同完成。生产组织情况如图3。

图3 W3305 工作面过陷落柱期间(30 m <揭露范围≤45 m)生产组织示意图

3)当揭露范围>45 m 时,该阶段陷落柱全岩区域需要打设炮眼数量超过80 个,需分多次进行爆破,时长超过8 h,严重压缩检修时间和4 点班生产时间,且机组截割通过破岩区域用时过长。根据各工序现场实际实施情况,调整生产组织,圆班按1 刀煤组织生产,陷落柱区域推进进尺不得小于800 mm,每日8 点班打眼放炮,4 点班检修,0 点班割煤通过陷落柱,生产班交班机组停在150#架至机尾范围。

3.4 设备检修优化方案

W3305 工作面过Xw44 陷落柱期间,保证每日检修时间不小于8 h,充分利用检修时间,进行关键设备重点检修,保证过陷落柱期间设备运转的稳定性。

1)刮板输送机检修。在工作面打眼前进行刮板输送机的检修工作,检查输送机的链条、刮板和接链环是否损坏,链条应无断裂、扭曲、严重咬伤及变形;检查刮板情况,运转中刮板不能倾斜,刮板弯曲变形不得超过5 mm,数量不得超过3%,缺少数不得超过总数的2%,并且不得连续出现;检查中部槽间隙是否太大,中部槽是否下坠,哑铃连接销、限位销是否折断,保证连接平滑、紧密牢固、上下左右错差不超过30 mm;检查电机减速器对轮处梅花垫是否变形破裂;检查减速器是否漏油、渗油,紧固螺栓是否齐全完好。

2)转载机、破碎机检修。在工作面打眼前进行转载机、破碎机的检修工作,检查链条是否能顺利通过链轮,拨链器、小盖板是否齐全完好,不得有卡住现象;检查破碎机锤头有无缺失损坏;检查破碎机传动带有无破损痕迹;检查刮板有无弯曲变形现象,并及时紧固刮板丝。

3)采煤机检修。打眼工序开始后进行采煤机检修,针对采煤机截割破岩的情况,及时更换、补充损坏和缺少的截齿,检查滚筒齿座是否完整,有无开焊,连接销、涨紧销齐全牢固;检查各部螺栓,特别是行走部、机身对口丝易松动的部位螺栓是否紧固、齐全;紧固各部对口连接螺丝及各部与底托架连接螺栓,处理滑动靴紧固螺栓;检查和清洗过滤器,保持正常的过滤效果和润滑效果;检查采煤机启动、报警、闭锁、通信系统、监测控制系统是否工作正常。

4)液压支架检修。放炮前和放炮后进行液压支架检修,观察支架有无自动下降现象,及时更换相应损坏的部件;检查支架系统是否有漏液,不得出现漏液、窜液现象;检查支架立柱、千斤顶有无损伤和变形,保证合格,千斤顶动作正常;检查支架各部位连接情况,无脱销和断销情况。

5)胶带输送机检修。工作面设备开空后进行胶带输送机的检修作业,检查皮带卡口磨损情况,对于磨损严重、卡口开口大时必须重新打设卡口;检查储带仓直托辊、缓冲托辊、机尾装载段直托辊转动磨损情况,发现损坏及时更换;检查驱动装置、机尾段、张紧绞车及各滚筒的安装,定位螺栓是否齐全,不得有松动现象;检查清带器与胶带的接触情况,清带器固定是否紧固适度;检查皮带制动装置是否动作可靠。

4 结语

W3305 工作面过Xw44 陷落柱期间通过优化技术方案,陷落柱区域煤迹线呈现连续状态,采高范围无全岩区域,历时86 d 顺利通过该陷落柱,取得了显著成效:

1)采用陷落柱边界超前探测工艺后,动态掌握了陷落柱边界的变化趋势,为生产组织实时调整提供了数据支撑。

2)采用预注浆工艺,保证采煤机截割破岩期间的顶板煤墙稳定,提高了正规循环率。

3)变化管理正规化组织,结合陷落柱揭露范围的变化情况,确定合理的生产任务,调整各工序的衔接配合,保证了生产组织正规有序的循环进行。

4)合理利用检修时间,针对过陷落柱期间采煤机、刮板输送机等设备的易损部位进行重点检修,设备完好率得到了有力保障。