3D打印粗骨料混凝土力学性能

2023-12-09汲广超肖建庄

汲广超, 肖建庄

(同济大学 土木工程学院,上海200092)

建筑3D 打印是一种基于计算机数字模型的增材成型技术,主要通过逐层打印建筑材料的方式来快速成型,具有效率高、成本低、环保等建造优势[1-3]。水泥基材料由于其硬化快、来源广等特点被认为是最适合的建筑3D打印材料之一,目前已经得到了广泛的研究[4-6]。2004 年,Khoshnevis[7]首次提出将增材制造工艺应用于建筑自动化施工,并采用轮廓工艺打印水泥基材料形成建筑构件。以往开展的3D打印细骨料混凝土材料的性能研究与配合比优化主要是在实验室条件下完成的[8-11]。Le 等[12]采用砂浆材料连续打印61 层0.8 m 高的试件,实现了110 MPa 高性能细骨料混凝土的3D 打印;Malaeb 等[13]也成功打印出10 cm 高、抗压强度接近42 MPa 的水泥砂浆试件;Panda 等[14]测试了3D 打印试件不同加载方向的抗压和抗折强度,结果表明,3D 打印试件力学性能受打印方向的影响。目前已有砂浆3D 打印建筑项目落地,如同济大学使用再生砂浆作为3D打印材料实现了一个尺寸为2.5 m×2.5 m×3.0 m的椭圆形建筑的整体打印[15];东南大学采用3D打印砂浆构件在南京实现了装配式建筑的施工[16];河北工业大学通过3D 打印模板与浇筑工艺结合的方式实现了模仿赵州桥3D打印[17]。

Han 等[18]对砂浆3D 打印技术进行了综述与分析,发现3D打印砂浆中的水泥用量比传统施工的水泥用量多25%以上,在碳排放和材料成本上都没有明显优势。虽然Ding 等[19]研究了再生砂替代天然砂作为3D打印骨料的方法,但是仍然没有解决水泥用量高、塑性收缩严重等问题。与砂浆3D打印材料相比,粗骨料混凝土具有低收缩、低成本、低水泥用量等优点。Mechtcherine 等[20]在实验室条件下采用小型3D打印设备实现了最大粒径8 mm的粗骨料混凝土的打印。Rahul 等[21]打印了最大粒径10 mm 的轻质粗骨料混凝土,并测试了材料0~420 min 的早期力学性能与可挤出性,其研究表明轻质粗骨料体积率为30%时可以同时满足3D打印混凝土的可挤出性和可建造性。刘化威等[22-23]研究了高粗骨料掺量3D 打印混凝土的孔隙缺陷特性对其力学性能的影响,并提出了“多重分区-界面模型”来揭示这一影响机理。此外,3D打印再生粗骨料混凝土的可打印性也正在被研究和优化[24]。到目前为止,关于3D打印粗骨料混凝土技术的研究仍然很少,导致其研究进展缓慢的原因主要有两点:一是粗骨料混凝土在打印头中挤出难度较大,传统的螺杆泵容易堵塞,难以实现连续稳定的挤出;二是粗骨料混凝土需要较高的流动性满足可挤出性以及较高的早期强度满足可建造性,目前的3D打印系统难以实现对打印头中新拌粗骨料混凝土的实时监测与调节。虽然各类新型材料3D打印机的研发如火如荼,例如纤维混凝土打印机[25-26]、地聚物材料打印机[27]、偏高岭土材料打印机[28]等,但是这些新型建筑3D打印材料与粗骨料混凝土相比,从可打印性、经济性到商业化量产都没有明显的优势。因此,对粗骨料混凝土3D打印系统及力学性能的研究迫在眉睫。

1 3D打印粗骨料混凝土系统

1.1 3D打印机及运行流程

自主研发的粗骨料混凝土3D 打印机为立柱式机械结构,其结构和应用如图1 所示。3D 打印机分为几个部分:x轴轨道、y轴轨道、z轴立柱轨道、打印头以及顶部环形拉结稳固系统。其中x轴和y轴轨道可以控制打印头水平方向的运行,z轴轨道控制垂直方向的升降,从而满足打印头在x、y、z3个方向的运行,打印头可以在x-y-z轴的空间内运行到任意位置。此立柱式建筑3D 打印机x轴尺寸为15 m、y轴尺寸为9 m,z轴尺寸为9 m,打印头在x、y轴方向最大打印速度为200 mm·s-1,z轴最大提升速度为20 mm·s-1,单层打印高度为40~60 mm,打印宽度为100 mm,可以现场整体打印13 m×8 m×8 m 的房屋。在3D打印粗骨料混凝土试件的制备中,单层打印高度为40 mm,x、y轴运行速度为50 mm·s-1,z轴提升速度为20 mm·s-1。

该立柱式粗骨料混凝土3D 打印机通过伺服反馈系统实现了粗骨料混凝土连续、稳定的挤出以及打印轴精确的控制。如图2 所示,该打印系统的运行流程如下:① 建立建筑三维模型并通过切片软件生成打印路径(g 代码);② 将g 代码输入3D 打印伺服反馈总控制端,控制端分别向打印头系统和x-y-z轴自动检测系统发出检测信号;③ 打印头检测粗骨料混凝土是否满足打印条件并将信息反馈给总控制端,x-y-z轴自动检测系统检查电机状态是否良好并将信息反馈给总控制端;④ 若混凝土可打印条件和x-y-z轴可运行条件同时满足,则总控制端发出打印信号,3D打印机开始打印。

图2 3D打印粗骨料混凝土伺服反馈系统Fig. 2 3D printing servo feedback system for concrete with coarse aggregates

该伺服反馈系统实现了闭环控制,保证了混凝土3D打印的连续性,准确性和安全性。

1.2 打印头设计与构造

粗骨料混凝土连续、均匀地挤出是3D打印研究难点,因此打印头的设计尤其重要。传统的定子转子螺杆动力系统难以实现5 mm 粒径以上的粗骨料混凝土打印[29]。

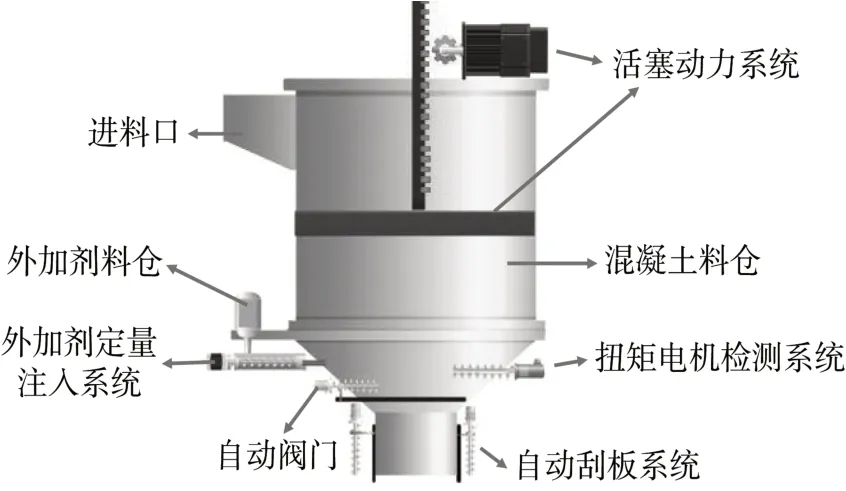

本文设计的打印头采用活塞式挤出动力系统,打印喷嘴的尺寸为100 mm,可以挤出10 mm粒径以下的粗骨料混凝土,动力系统最大扭矩为50 N·m,进料速度为0~1.5 L·min-1,其构造如图3所示。打印头工作原理如下:粗骨料混凝土先从进料口进入混凝土料仓,料仓内的扭矩测试电机测试范围为0~100 N·m,电机前端连接70 mm 直径,25 mm 螺距,120 mm 长度的螺旋叶片,固定扭矩电机转速为0.5 r·s-1,通过实时测试螺旋叶片在粗骨料混凝土中的扭矩以及图4 中扭矩与坍落度之间测试关系,可以得出粗骨料混凝土是否满足该系统打印的优选区间;如不满足,外加剂注入系统加入适量外加剂直到粗骨料混凝土满足可打印性,然后打开自动阀门,通过活塞动力系统挤出混凝土,同时采用自动刮板系统进行3D打印墙体的平整工作。

图3 打印头结构构造Fig. 3 Structure details of print head

图4 粗骨料混凝土扭矩与坍落度的关系Fig. 4 Relationship between torque and slump of coarse aggregate concrete

众所周知,混凝土的储存、运输和供料过程会改变其工作性能,给3D打印挤出过程带来不确定的变化。因此,在打印头内对即将挤出的混凝土进行测试和调节可以使料仓内的混凝土满足可挤出性和可建造性。图3中的扭矩电机检测系统可以实时检测搅拌叶片在混凝土中的扭矩,通过反复试验,得出了混凝土扭矩与坍落度的关系,试验过程和结果如图4所示。105~115 mm坍落度为粗骨料混凝土的可打印性优选区间,通过流变仪测试其动态屈服应力区间为649~783 Pa。因此,通过扭矩电机反馈的数据可以计算出混凝土对应的坍落度,如不满足可打印性,可以通过外加剂定量注入系统每次注入0.1~0.4 mL减水剂或速凝剂,从而调整混凝土的流变性能。之后循环检测和调节过程,直到电机的扭矩在优选区间范围,最后开始挤出和打印粗骨料混凝土。

2 力学性能试验

2.1 油墨配合比

3D打印领域中大多数材料为热熔材料,遇冷直接凝固,不仅成型容易而且连续打印难度低,无需考虑下层强度。而建筑3D打印系统在打印过程中,如果使用粗骨料混凝土作为油墨材料,需要较强的早期强度来满足其可建造性,同时需要较高的流动性来满足其可挤出性。因此,本研究使用了聚羧酸超塑化剂(SP)、纤维素醚(HPMC)、铝酸盐速凝剂(Ac)作为外加剂;OPC42.5 水泥(Cem)和粉煤灰(FA)作为胶凝材料;0~5 mm 粒径的天然河沙,以及5~10 mm粒径的天然砾石作为骨料。同时,配比中加入了适量的硅粉(SF)来提高混凝土的流动性、可建造性以及力学性能。3D打印粗骨料混凝土油墨配合比如表1所示。

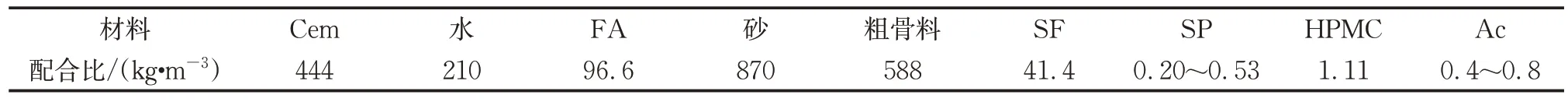

表1 3D打印混凝土配合比Tab. 1 Proportion of 3D printing concrete

2.2 力学性能测试方法

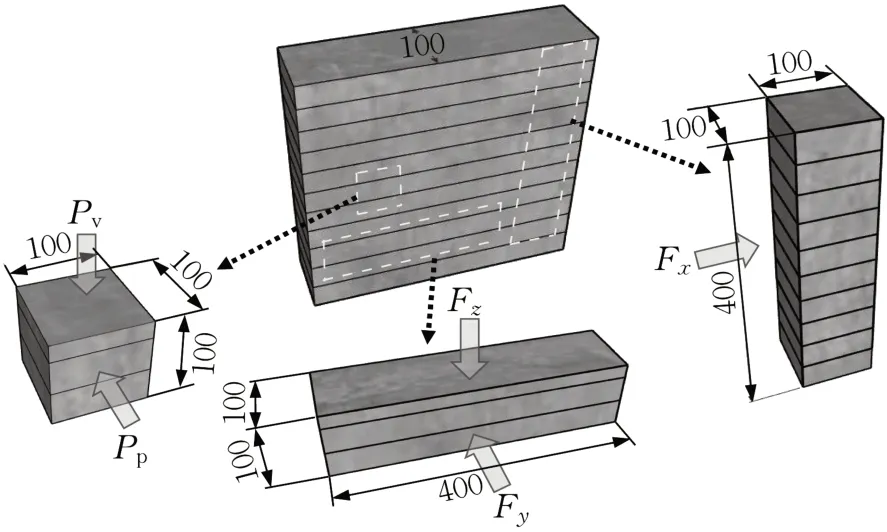

已有研究表明,层层堆叠的3D打印工艺会造成打印构件力学性能的各向异性[30-32]。因此,在力学性能测试中需要定义加载方向,水平打印平面定义为x-y轴,垂直打印方向定义为z轴,x-y-z轴方向与图1 中设备的x-y-z轴方向相同,具体测试方法如图5及图6 所示。本文测试了3D 打印粗骨料混凝土试件在不同加载方向下的抗压强度和抗折强度,在抗压强度测试中,分别对垂直方向抗压强度(Pv)和水平方向抗压强度(Pp)进行了加载测试。在抗折强度测试中,分别对x方向抗折强度(Fx)、y方向抗折强度(Fy)和z方向抗折强度(Fz)进行了加载测试。

图5 3D打印粗骨料混凝土不同加载方向抗压与抗折测试(单位:mm)Fig. 5 Compressive and flexural tests of 3D printed coarse aggregate concrete in different loading directions(unit:mm)

图6 抗压及抗折强度测试Fig. 6 Tests of compressive and flexural strengths

单层打印高度为40 mm,打印试件的层数为11层(440 mm),长度1 m,宽度100 mm,并在温度为(20±2)℃,相对湿度为(95±5)%环境下养护28 d。抗压试件尺寸为100 mm×100 mm×100 mm 的立方体,抗折试件为100 mm×100 mm×400 mm 的棱柱体,均为在硬化后的打印试件上切割而成,如图5所示。抗压和抗折强度测试均采用100 kN·min-1的加载速率。此外,在同一配比下对浇筑试件抗压和抗折强度进行了测试,每组分别取6 个试样做测试并取平均值。

2.3 微观结构分析

为深入分析3D打印工艺对粗骨料混凝土力学性能的影响机理,使用NIKON XTH 225/320 LC型设备对试件进行CT扫描,测量微观孔隙结构的孔隙尺寸以及空间分布,CT扫描设备及图像如图7所示。该CT扫描设备具有2 000×2 000像素的高分辨率探测器,可放置最大样品质量为100 kg,放射源最大管电压为320 kV。CT扫描后,将每个样品的原始投影数据集加载到基于反投影算法的CTPro软件中,在进一步分析之前生成许多灰度图像,并通过手动控制来调节光束硬化、噪音以及环形伪影。然后,图像集被加载到VG Studio MAX 3.1软件中进行微观结构分析。μ-XCT测试的体素尺寸为30 μm。

图7 CT扫描设备及图像Fig. 7 CT scanning device and image

用于CT扫描的混凝土浇筑试件和3D打印试件为100 mm×100 mm×100 mm的立方体,扫描的3D打印试件与2.2节中的抗压强度试件尺寸和获取方式相同,本试验单层打印高度为40 mm,100 mm 高度可以包含2个打印层间。

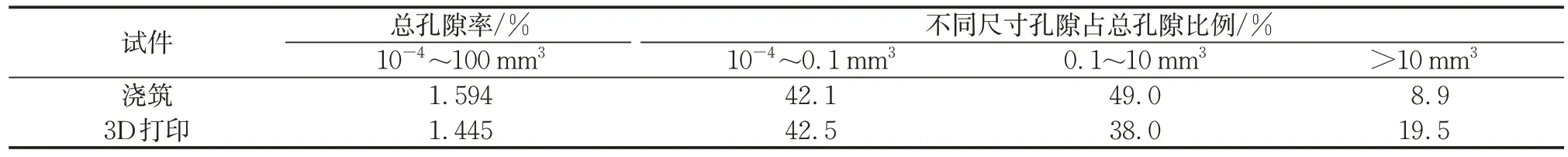

本文通过3D微观图像计算总的孔隙率,孔隙按照体积大小不同被分为3 类:①小孔隙(10-4~0.1 mm3);②中等孔隙(0.1~10 mm3);③大孔隙(>10 mm3)。其中,CT 扫描仪可识别的最小孔隙体积为10-4mm3。通过计算不同孔隙尺寸所占的比例,可以有效地对比模具浇筑与3D 打印粗骨料混凝土的孔隙分布。

3 试验结果与分析

3.1 抗压及抗折强度

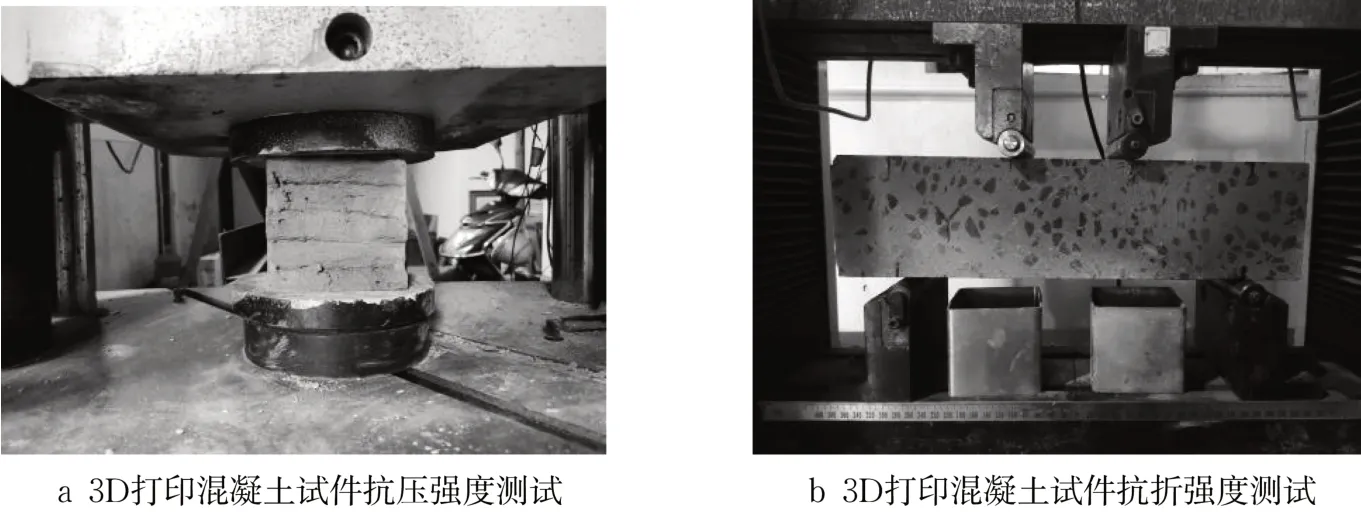

浇筑试件和3D 打印混凝土试件的抗压和抗折强度如图8a 和8b 所示。可以看出,3D 打印粗骨料混凝土具有各向异性,虽然平行于打印方向的抗压强度Pp和垂直于打印方向的抗压强度Pv、y轴加载方向抗折强度Fy和z轴加载方向抗折强度Fz相差并不大,均在5%左右,但是x轴加载方向的抗折强度Fx比Fy和Fz分别降低了25%和21%。此外,浇筑混凝土的抗压强度比3D 打印粗骨料混凝土抗压强度高10%~15%,抗折强度比Fy和Fz高10%~15%,比Fx高30%~35%。当混凝土挤出时,上层混凝土仅靠重力铺在下层混凝土的上面,两层混凝土之间没有很紧密的连接,导致层与层之间黏结薄弱。因此,3D 打印混凝土上、下层间的薄弱区可能是造成其抗折及抗压强度低的主要原因。

图8 浇筑试件和3D打印试件的抗压与抗折强度Fig. 8 Compressive and flexural strengths of both cast and 3D printed specimens

3.2 试件微观结构

从表2 可以看出,同一配合比的粗骨料混凝土浇筑试件总孔隙率比3D 打印试件的总孔隙率高0.15%,但是其孔的分布主要集中在10-4~10-1mm3的小孔和10-1~10 mm3的中孔。而大于10 mm3的大孔隙率比3D打印试件低了10.6%。

表2 浇筑试件和3D打印试件的孔隙率Tab.2 Porosity of cast cubes and 3D printed cubes

图9 是浇筑试件和3D 打印试件的微观结构3D与2D图。采用了图像处理的方法对3D打印粗骨料混凝土孔隙分布进行了定量的分析,对1 000×1 000像素的2D微观结构图的每一个像素进行灰度计算。灰度值范围从0 到255,亮度最低为0,亮度最高为255,通过统计发现,砂浆的平均灰度值为165,粗骨料的平均灰度值为197,孔隙的平均灰度为82。为了不干扰平均灰度值的计算,将粗骨料的灰度值全部修订为与砂浆灰度值一致的165。最后,计算每一行像素的平均灰度值,并与2D微观结构图结合来分析其孔隙分布,如图10 所示。可以看出,浇筑试件的孔隙结构是随机分布的,其平均灰度值为115~158,而3D 打印试件的微观结构则有两条明显超低灰度值区域,其最小灰度值分别为106 和103,说明这个区域的孔隙相对集中,比其他区间的平均灰度值(139)分别低23%和26%。这种层间薄弱区会形成“连通孔”,导致3D打印试件的大孔隙率高于浇筑试件。同时,层间薄弱区也解释了3.1 节中混凝土3D打印试件抗压强度与抗折强度比浇筑试件低,以及其力学性能存在各向异性的原因。

图9 浇筑试件与3D打印试件的微观结构Fig. 9 Microstructure of both cast and 3D printed specimens

图10 浇筑试件与3D打印试件灰度分布Fig. 10 Gray distribution of both cast and 3D printed specimens

3.3 讨论

目前,建筑3D打印研究中仍以水泥砂浆为主要“油墨”,表3 列出了不同“油墨”3D 打印工艺中水泥与骨料的用量。从表3 中可以发现,每立方米打印材料中,采用的3D打印粗骨料混凝土的水泥用量比之前研究中3D 打印砂浆的水泥用量减少17.8%~49.6%,使用3D 打印粗骨料混凝土在防止墙体开裂、经济性和碳排放等方面具有显著的优势[20,29]。然而,3D 打印粗骨料混凝土还具有一定局限性,比如最大粗骨料粒径、层间薄弱区等。因此,建筑3D打印设备和材料都需要进一步的优化来满足该技术的应用和推广。

表3 不同油墨3D打印工艺中水泥及骨料用量Tab. 3 Dosage of cement and aggregate in different 3D printing inks

4 结论

本文提出了一种可以打印10 mm以下粒径粗骨料混凝土的3D打印系统,闭环控制系统可以实时检测打印头中螺旋叶片的扭矩,通过扭矩-坍落度的关系和外加剂定量注入系统,可以将新拌粗骨料混凝土调节到打印的优选区间,同时满足可挤出性和可建造性。伺服反馈机制实时检测电机负荷、温度等信息并储存打印位置,提高了系统的安全性、准确性以及容错性,从而实现连续、稳定的打印。通过对3D 打印粗骨料混凝土力学性能测试和微观结构试验分析,得出以下主要结论:

(1)10 mm以下粒径粗骨料混凝土3D打印试件的抗压强度呈现细微的各向异性特征,平行于打印方向的抗压强度(Pp)比垂直于打印方向的抗压强度(Pv)高4.8%。其抗折强度呈现显著的各向异性,平行于打印方向的抗折强度(Fx)比垂直于打印方向的抗折强度(Fy与Fz)分别低25%和21%。同一配比下,3D打印粗骨料混凝土试件的抗压强度比模具浇筑试件抗压强度低10%~15%,Fy与Fz比浇筑试件抗折强度低10%~15%,Fz比浇筑试件抗折强度低30%~35%。

(2)与浇筑试件相比,3D 打印粗骨料混凝土的总孔隙率相近,但是大孔隙(>10 mm3)的比例高10.6%,同时粗骨料混凝土3D打印结构有明显的层间薄弱区,其灰度值比平均灰度值低25%左右,说明在层间薄弱区的孔隙分布更加密集。

(3)3D打印粗骨料混凝土的水泥用量比之前研究中3D打印砂浆的水泥用量减少17.8%~49.6%。

作者贡献声明:

汲广超:具体工作的开展和论文撰写。

肖建庄:论文的选题、指导、修改。