天然气液化流程不确定性及敏感性分析

2023-12-09朱传琪温润娟马芳

朱传琪 温润娟 马芳

国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院 宁夏 银川 754011

天然气作为一种相对清洁的能源,在交通、化工等领域中承担了越来越重要的角色。其气态时体积为液化后体积的600倍[1],因此液化天然气被认为是天然气最有前景和最经济的运输方式之一。常用的天然气液化工艺是混合冷剂液化工艺,其利用多种制冷剂组成混合冷剂,通过对制冷剂进行压缩、冷凝、气液分离、节流膨胀及蒸发吸热而制造不同的温区,以提供天然气液化过程所需冷量,实现天然气液化[2]。混合冷剂制冷工艺分为单循环、丙烷预冷、双循环混合冷剂液化工艺等[3]。天然气液化过程所产生的能耗中,混合冷剂工艺能耗占比为40%~50%。因此研究混合冷剂制冷过程,对降低天然气液化过程能耗具有重要意义。

杨鑫磊[1]分析混合冷剂的温度、压力等参数对制冷流程的影响,并对冷剂配比进行优化。张进盛[4]等利用顺序二次规划对混合冷剂制冷过程各参数进行优化。现有研究多是在参数固定的情况下对制冷过程进行分析,其结果未体现相关参数同时变化对制冷过程的复杂影响。针对混合冷剂制冷流程开展不确定性及敏感性分析已成为当前的研究热点[5],但Muhammad A[5]、Ali W等未将冷剂出口压力与温度等参数同时作为研究变量。且其采用一级冷却的方式对制冷流程进行简化,这与实际工况存在差异。因此,搭建三级冷却液化流程开展不确定性及敏感性分析。将冷剂组分摩尔含量、出口压力及温度作为研究对象。量化相关参数变化对于制冷流程及能耗的影响,并借助最优化算法开展制冷流程参数优化,降低系统能耗。

1 研究方法

1.1 液化工艺流程模拟

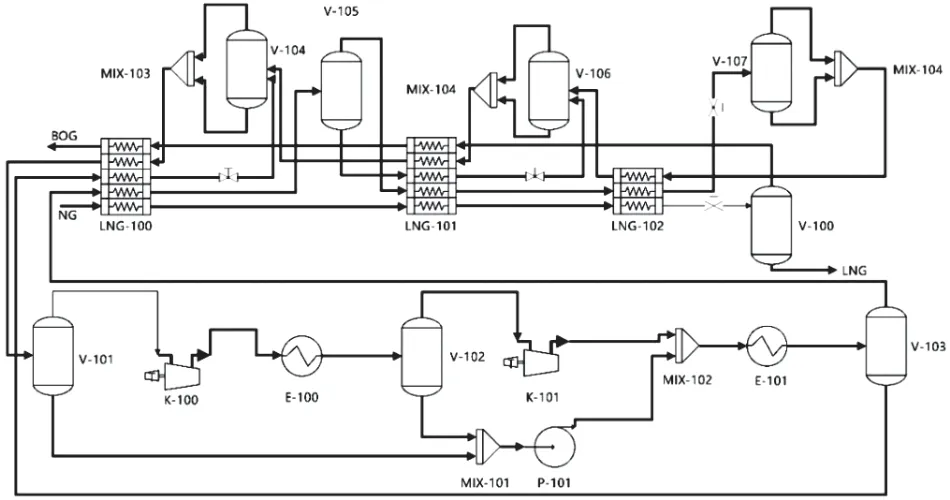

所选案例中天然气处理量为1769 kmol/h,各组分摩尔分数为CH497.95%,C2H60.44%,N21.6%,CO20.01%。天然气压力为4.27MPa(G),温度为28.2℃,压缩机等熵效率为0.75,天然气液化温度为-161℃。利用化工过程模拟软件搭建混合冷剂制冷液化流程如图1,物性方法设为Peng-Robinson。混合冷剂经一级压缩后进入级间冷却器,冷却后进行气液分离,气相经二级压缩至高压,液相提压后与气相混合进入二级冷却器,冷却后进入压缩机出口分液罐进行气液分离,气、液相分别进入换热器为天然气及自身提供冷量。制冷循环流程中混合冷剂总摩尔流量保持不变。

图1 单循环混合冷剂制冷流程

1.2 不确定性及敏感性分析

在混合冷剂制冷过程中,由于冷剂配比、出口温度等参数的变化,导致制冷过程能耗随之变化。不确定性分析的目的是量化相关参数变化对制冷能耗的影响。敏感性分析则是用于量化各输入参数对于能耗影响的大小。本文选用基于方差的敏感性分析方法进行计算,其通过主效应和全效应两个指标分析输入参数对能耗的影响。主效应为单一参数对能耗的影响,全效应为考虑各输入参数的交互作用后对能耗的影响。效应值越大代表影响越大。

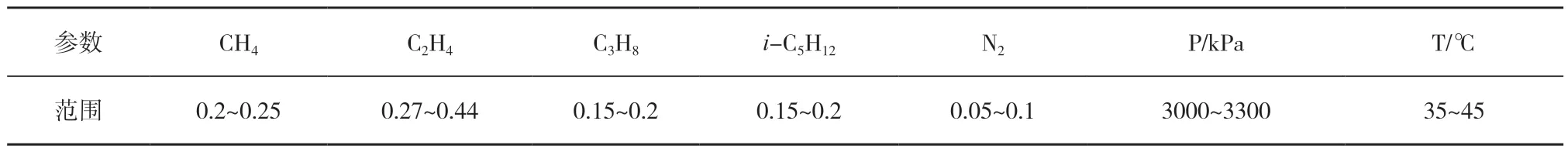

本文将混合冷剂各组分摩尔占比、出口压力及温度作为输入参数,各参数设为均匀分布,将液化流程中总功耗作为输出参数。混合冷剂各组分摩尔分数的取值范围,按照空气化工公司给出一般原则进行设定,出口压力和预冷温度按照相关文献设定[1,3],各参数变化范围见表1。选用拉丁超立方抽样在其分布范围内抽样2000次,得到输入参数组合。

表1 不确定性分析各参数变化范围

由于不确定性及敏感性分析所需数据较多,采用手动方式完成2000组参数的模拟计算需要大量时间。因此本文通过Python软件自动实现参数输入及结果的保存,提高分析计算的效率及准确性。不确定性分析过程中换热器最小传热温差不作为限制条件,以充分反映各参数变化对混合冷剂制冷过程的影响。

2 结果分析与讨论

2.1 不确定性分析结果

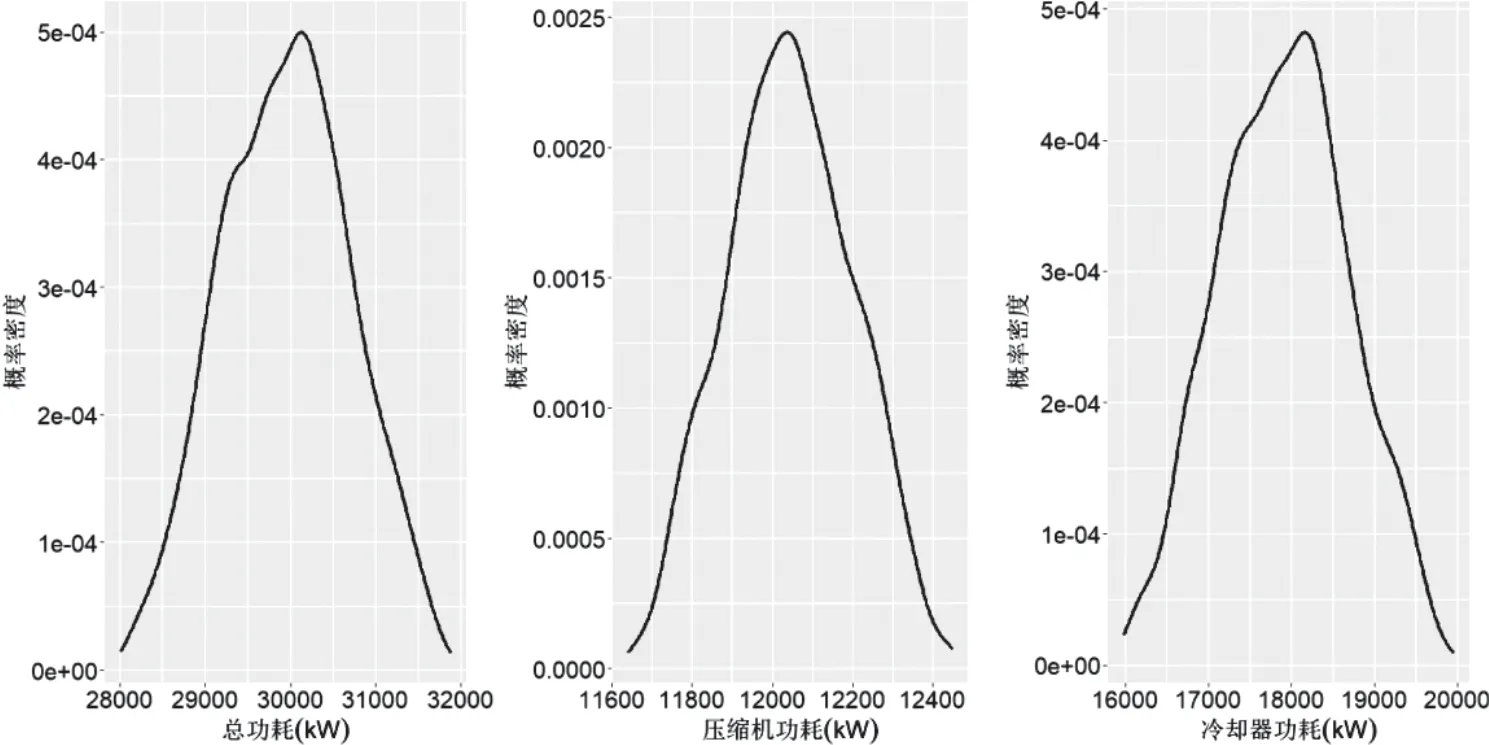

该工艺流程不确定性分析结果如图2所示,从左至右依次为制冷流程总功耗、压缩机功耗及级间冷却器功耗的不确定性分析结果。在所设定的参数变化范围内,流程总能耗的变化范围为28010.44~31880.24 kW,其最大值与最小值的差值为3869.8 kW,这说明在上述参数变化时,所选案例具有较大的工艺优化空间。压缩机功耗的变化范围为11641.59~12446.48 kW,级间冷却器功耗的变化范围为15978.93~19952.46 kW。根据不确定性分析结果可以发现,该流程内级间冷却器的功耗波动较大,是该工艺总能耗波动的主要原因,导致该现象的原因将结合敏感性分析结果进行讨论。

图2 不确定性分析结果

2.2 敏感性分析结果

表2为该工艺流程敏感性分析结果,从表中可以发现,混合冷剂各组分在考虑交互作用后对能耗的影响显著提升,这说明混合冷剂中各组分的占比对功耗影响较为复杂。

表2 敏感性分析结果

基于敏感性分析结果,可以发现混合冷剂出口温度、压力对总功耗的影响较大,这与不确定性分析结果相互验证。冷剂的出口温度是其进入冷箱的温度,由于冷箱内天然气液化所需冷量不变,当出口温度越高时,混合冷剂提供给天然气液化的冷量相对减少。因此降低冷剂出口温度有利于天然气液化,但这会导致冷却器能耗增加,从而使冷剂出口温度对流程总功耗影响较大。而混合冷剂出口压力对能耗的影响,是由于冷剂出口压力增加导致焓值降低,造成冷剂进出冷箱的焓差增大,而天然气液化所需总冷量不变,所以适当增加冷剂压力有利于降低液化过程能耗。但增加冷剂出口压力会导致压缩机压比增加,这会增加液化过程能耗,因此需要根据冷剂的配比情况进行判断,选择合适的出口压力,使得其对冷剂液化过程的能耗影响达到平衡。

此外,混合冷剂中C3H8及i-C5H12组分的含量相较于其他组分对能耗的影响较大。这是由于在总摩尔流量不变的情况下,C3H8及i-C5H12组分含量增加会导致混合冷剂的相对分子量增加,造成压缩机功耗增加。其次,由于C3H8及i-C5H12组分的沸点相对于其他组分较高,在级间冷却时更易发生冷凝相变,所以其对流程总能耗的影响大于其他轻组分。

2.3 单循环混合冷剂制冷工艺流程参数优化

工艺参数优化借助逐步回归及最优化算法开展。首先将2000组数据导入Python软件,利用逐步回归拟合输入参数与能耗的回归模型。回归模型中参数入选及删除的alpha设为0.15。根据逐步回归计算结果,所得模型的R2为0.99说明所得模型精度较高,可用于参数优化计算。

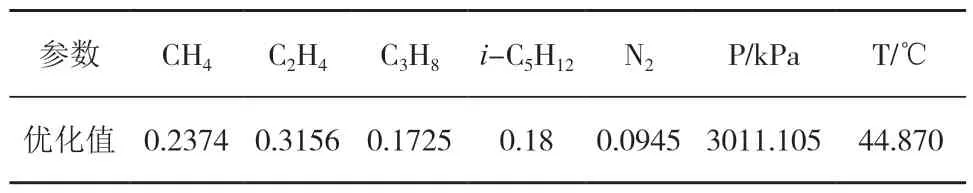

利用Python中非线性优化算法进行制冷流程参数优化。回归模型作为目标函数,约束条件为表1中参数取值范围及各换热器的最小传热温差,最小传热温差设为大于3℃。参数优化结果如表3所示。此时流程总功耗为28497.74 kW,该结果接近不确定性分析结果的最小值。所产生的差异是由于不确定性分析未将最小传热温差作为限制条件。而不考虑最小传热温差限制会使换热器传热效果不佳,因此在进行参数优化时需将其作为约束条件,这使得最优化算法所得总能耗略大于不确定性分析所得最小值。

表3 各参数优化结果

3 结束语

借助不确定性分析与敏感性分析手段对单循环混合冷剂制冷流程进行分析,并利用最优化算法对相应工艺流程进行参数优化。所得主要结论如下:

1)不确定性分析方法可量化出输入参数变化的情况下制冷流程能耗的变化范围,可充分掌握工艺参数变化导致的系统能耗变动情况。本文所搭建的系统能耗波动范围为28010.44~31880.24 kW。

2)敏感性分析方法明确了各参数变化对制冷流程能耗的影响,本文所选择的参数中,冷剂出口温度对流程能耗的影响最大,其次为出口压力,混合冷剂各组分之间存在较强的交互作用。

3)本文借助最优化算法对制冷流程相关参数进行优化,各参数的最优值为CH423.74%,C2H431.56%,C3H817.25%,i-C5H1218%,N29.45%,冷剂出口压力为3011.105kPa,冷剂进入冷箱的温度为44.87℃,最低能耗值为28497.74 kW。